¿Qué son los insertos de cavidades y núcleos de moldes de inyección?

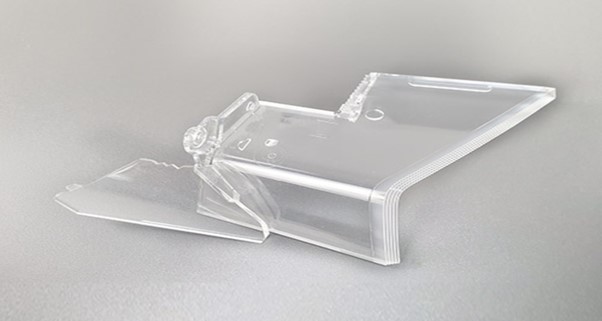

Insertos para núcleos y cavidades de moldes de inyección de plástico Son componentes de un molde utilizado en la fabricación de piezas de plástico y metal.

Un núcleo de molde (a veces llamado inserto de núcleo) es la parte interna del molde, que normalmente se encuentra en el lado del núcleo (lado móvil). Esto crea las características internas de la pieza que se está moldeando. El núcleo generalmente está hecho de acero, como 1.2344, S136, etc., y generalmente se puede quitar de la placa del molde (placa B o placa de cavidad).

Un inserto de cavidad de molde de inyección tiene la misma función que el inserto de núcleo, pero se encuentra en el lado fijo. Es la parte externa del molde que crea la forma externa de la pieza que se está moldeando. El inserto de cavidad suele estar hecho de acero, como NAK 80, S136, 1.2344 y H13, y suele ser desmontable del molde.

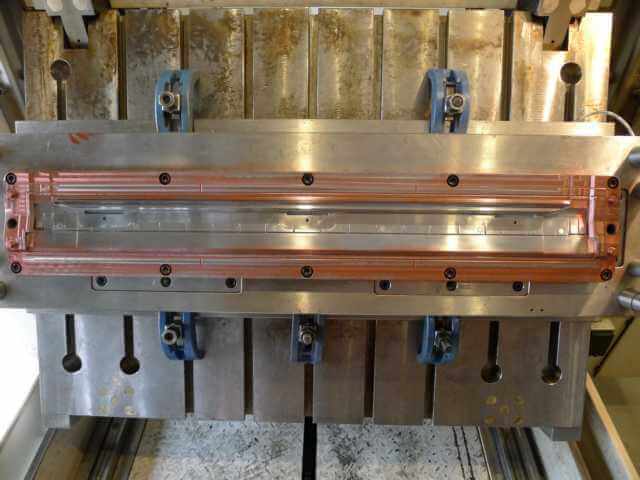

Tanto el plástico Núcleo del molde e inserto de cavidad Se realizan normalmente mediante procesos de EDM (mecanizado por descarga eléctrica) y mecanizado CNC (control numérico por computadora). Luego, los insertos de núcleo y cavidad se ensamblan en una base de molde para obtener el producto completo. molde de plástico. A continuación, el molde de inyección de plástico se utiliza en el proceso de moldeo por inyección o fundición para producir las piezas deseadas.

Por supuesto, hay muchos procesos de fabricación para hacer moldes de plástico, como el mecanizado de torno, el mecanizado de rectificadora, el pulido, el corte de alambre, el fresado, etc., pero los mecanizados CNC y EDM son los procesos de fabricación más importantes para realizar un moldeo por inyección. A continuación se explican brevemente el mecanizado EDM y CNC:

Música electrónica:

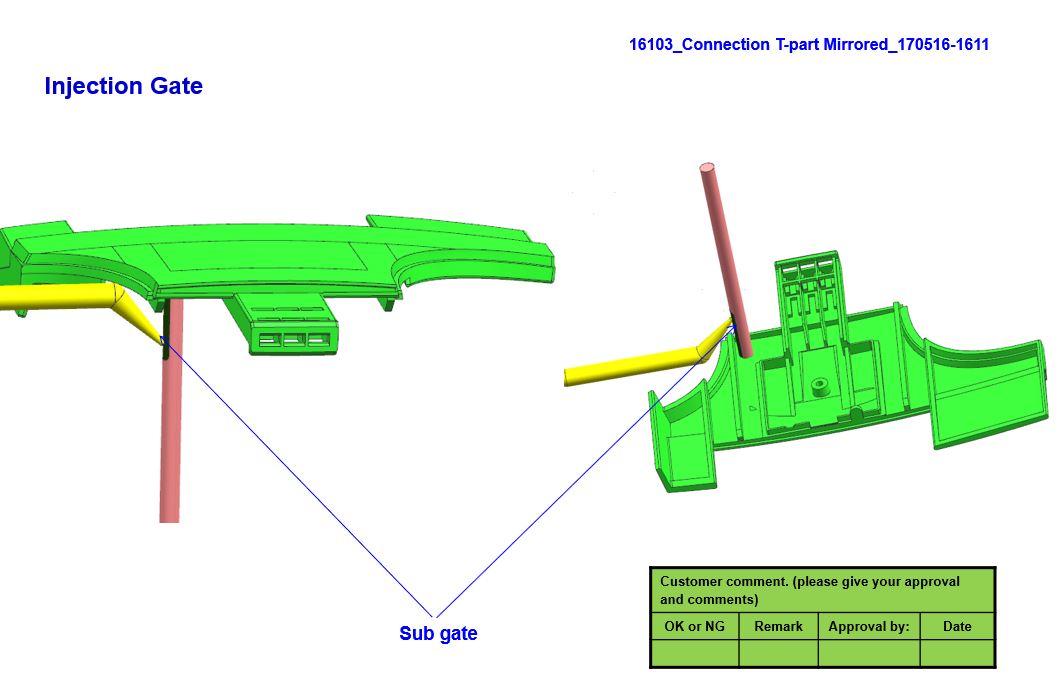

- Primero, se crea un diseño de molde en un software de modelado 3D.

- Luego, la pieza de trabajo (cavidad y núcleo de acero) se carga en el Electroerosión máquina, que utiliza descargas eléctricas para erosionar la superficie de un material conductor (como acero o aluminio) para crear la forma deseada del núcleo o inserto de cavidad.

- A continuación, la pieza terminada se pule o texturiza según las necesidades.

Proceso de mecanizado por electroerosión

Control numérico:

- El proceso es similar, pero en lugar de utilizar mecanizado por descarga eléctrica, una máquina CNC utiliza herramientas de corte (como fresas o taladros) para eliminar material de un bloque de acero o aluminio para crear la forma deseada del núcleo o inserto de cavidad.

- Luego, la pieza de trabajo terminada se trata térmicamente para aumentar su resistencia y durabilidad; si se usa acero preendurecido, entonces no es necesario un tratamiento térmico adicional y se puede pasar directamente al proceso de mecanizado EDM.

Proceso de mecanizado CNC

Tanto EDM como CNC pueden producir piezas muy precisas y exactas y son ampliamente utilizadas en la fabricación de núcleos de moldes de inyección e insertos de cavidad, un procedimiento importante que necesita ser explicado, la secuencia de trabajo entre EDM y CNC, normalmente el mecanizado CNC comenzará primero, luego se utiliza el mecanizado EDM para eliminar algunas de las áreas que el mecanizado CNC no puede hacer, por ejemplo, algunas esquinas, costillas, salientes, etc.

Directrices para la fabricación de cavidades y machos de moldes de inyección

Algunas pautas para fabricar insertos de cavidad y núcleo de molde

Cuando fabricamos el insertos para núcleos y cavidades de moldes de inyección durante Fabricación de moldes, hay algunas dimensiones que necesitamos fabricar con algunas tolerancias para que encajen bien en el bolsillo de la placa de inserción o cavidad o núcleo del molde.

Y esto ahorrará algo de trabajo cuando coloquemos la cavidad y el núcleo del molde. La alta tolerancia y la buena tecnología de fabricación ahorrarán mucho tiempo al maestro de moldes. A continuación, se presentan algunas pautas de fabricación de insertos de cavidad y núcleo de molde a las que debemos prestar atención para fabricar un molde de plástico de alta calidad.

- Cuando hacemos el radio de la esquina En la fresadora manual, hacemos allí un paso de 0,2 mm; después del endurecimiento, no tenemos que rectificar en la esquina cuando colocamos el inserto.

- Para la dimensión exterior de la Inyección de plástico molde cavidad o núcleo inserciones, la tolerancia debe ser de +/-0,015 mm; de este modo será fácil de encajar en el bolsillo, suave y de buena calidad.

- La tolerancia para el orificio en el casquillo de la bebedero debe ser H7 (0/+0,015 mm).

- La profundidad de la huella debe ser de 1,5-2 multiplicado por el diámetro de la huella. En este caso, para el tornillo M8, la profundidad de la huella debe ser de 1,5-2 multiplicado por 8, es decir, 12-16 mm.

- La guía del pasador eyector debe tener una longitud de aproximadamente 15 a 20 mm; esto garantizará que los pasadores eyectores se expulsen suavemente y tengan una vida útil prolongada.

- El área libre para los pasadores de expulsión debe ser 1 mm mayor que el diámetro de los pasadores de expulsión. Si tiene alguna pregunta sobre el molde, comuníquese con nosotros.

Haciendo cavidades e insertos para moldes de inyección no son fáciles, debe ser hecha por un fabricante de moldes de plástico profesional, si usted está funcionando un taller de moldeo por inyección, y la necesidad de hacer algunos insertos de cavidad del molde y el núcleo para reemplazar los insertos de edad, o si usted tiene un nuevo molde que desea hacer toda la cavidad y núcleos y el montaje de este en su taller de moldeo por inyección, que son welomce en contacto con nosotros, podemos hacer insertos de cavidad del molde de inyección y el núcleo o completamente cavtiy molde y el núcleo, moldbase, o completamente molde de inyección de plástico para usted.

Directrices para fabricar placas de cavidades y núcleos de moldes de inyección (placas de cavidades)

Como usted ya sabía la fabricación de moldes de inyección no es un trabajo fácil, si usted no tiene ningún buen equipo o experiencia en este campo, le sugiero que encuentre una empresa de moldes de plástico profesión para apoyarle, usted podría hacer el proceso de moldeo en su lado, pero hacer que el molde de subcontratar, porque hacer molde de plástico necesidad muy alta habilidad técnica para cada trabajador, en comparación con el proceso de moldeo por inyección, fabricación de moldes necesita más trabajos manuales que el servicio de moldeo por inyección, y la necesidad de alta exigencia técnica, así, a continuación es una de las directrices de fabricación de una placa de molde.

Cuando fabricamos las placas de núcleo y cavidad para un molde de plástico, hay algunas dimensiones que debemos fabricar con algunas tolerancias para que nuestros componentes de inserción de cavidad y núcleo o nuestros componentes de molde estándar puedan ensamblarse sin problemas en el bolsillo de la placa, y los bloques de guía rectos puedan encajar bien en la base del molde. A continuación, se presentan algunos puntos clave que debemos tener en cuenta durante la fabricación de la placa A.

Cuando tenemos enclavamientos rectos en cada lado de la base del molde (placas A y B), la tolerancia para esta dimensión debe ser H7 (0/+0,015 mm), para que los enclavamientos puedan ensamblarse fácilmente en la base del molde pero mantengan una función de guía de alta precisión.

Las dimensiones del bolsillo para los insertos de cavidad y núcleo deben cumplir con el requisito de tolerancia H7 (0/+0,015 mm), de modo que nuestro inserto de cavidad/núcleo pueda guiarse suavemente hacia el bolsillo pero tenga una dimensión precisa.

La ubicación del orificio para el pasador de ubicación es importante, este es un ensamblaje con placa de sujeción, y la dimensión debe coincidir con el orificio relacionado en la placa de sujeción, por lo que la tolerancia para los pasadores de ubicación debe mantenerse en ±0,01 mm, los orificios de los pasadores de ubicación deben tener una tolerancia relacionada H7 (0/+0,015 mm), para que el pasador de ubicación pueda entrar fácilmente.

Si el molde tiene el sistema de canal caliente para funcionar correctamente, el área de ajuste debe tener una tolerancia de ± 0,01 mm, consulte la explicación a continuación.

Para la profundidad de la pista del anillo tórico, la tolerancia es de ± 0,05 mm, para el diámetro de la pista del anillo tórico

La tolerancia es de ± 0,25 mm, este es el mismo requisito para todas las juntas tóricas en el molde.

Guía para la fabricación de placas de sujeción

Cuando fabricamos el lado de la cavidad del molde de la placa de sujeción, hay algunas dimensiones que necesitamos controlar con algunas tolerancias para que nuestros componentes estándar del molde y otras piezas puedan encajar bien en la placa de sujeción.

Para los orificios de ubicación, la tolerancia debe ser H7 (0/+0,015 mm)

El diámetro del orificio para el anillo de ubicación, la tolerancia debe ser de ±0,02 mm.

El diámetro del orificio para el inserto de soporte del colector del canal caliente, la tolerancia debe ser de ±0,05 mm

La dimensión de altura para la ranura de ventilación de aire en el inserto de soporte del colector del canal caliente, la tolerancia debe ser de ±0,01 mm

La ranura para el pasador de ubicación del casquillo de la bebedera, la tolerancia debe ser 0/+0,10 mm

La ubicación del orificio para el pasador de ubicación es importante, esto se conecta a otra placa, como la placa del colector del canal caliente o la placa A, tolerancia estricta, nos aseguramos de que el ensamblaje de la base del molde esté muy bien, la tolerancia debe ser de ± 0,01 mm.

Sincere Tech es uno de los 10 mejores fabricantes de moldes en China, si tiene un proyecto que necesita fabricar moldes o piezas moldeadas de China, puede enviarnos su requisito de cotización, podemos enviarle un precio de molde o tanto el molde como el precio unitario de moldeo, podemos hacer las primeras muestras rápidamente en 15 días para respaldar su negocio.

Más de 80% de nuestros moldes de inyección de plástico se exportan a América y Europa, no sólo estamos haciendo moldes de plástico para nuestros clientes, sino que también tienen taller de moldeo por inyección para ofrecer servicio de moldeo por inyección.

Contáctanos para obtener un precio en 24 horas.