Plastik Kalıp Nedir?

Plastik kalıp (kalıba dökmek) plastik parçalar ve ürünler oluşturmak için üretim sürecinde kullanılan bir araç veya kalıptır. plastik kalıp Genellikle metalden veya başka bir sert çelikten (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 veya benzeri çelik) yapılır ve erimiş plastiği soğuyana ve katılaşana kadar belirli bir şekilde tutmak için tasarlanmıştır.

Plastik kalıp üreticileri bu işlemi genellikle milyonlarca plastik parça yapmak için kullanır. Bu parçalar karmaşık tasarımlara ve aynı şekle sahip olabilir. Diğer yöntemler bunları oluşturmayı zor veya imkansız bulacaktır, Plastik enjeksiyon kalıpları birçok endüstride kullanılmaktadır. Bunlar arasında otomotiv plastik enjeksiyon kalıplı ürünlerinşaat endüstrisi, ev uygulama ürünleri, mobilya endüstrileri, elektronik endüstrileri, plastik kalıplama oyuncaklarıtüketici ürünleri vb.

Plastik kalıp enjeksiyonu yapmak, bir profesyonel tarafından üretilmesi gereken çok karmaşık işlerdir enjeksiyon kalıp üreticisiAşağıda plastik kalıpların yapımına ilişkin basit adımlar yer almaktadır.

- İlk olarak, parça tasarımcısı istediğiniz modeli oluşturmalıdır. Alternatif olarak, enjeksiyon kalıp tedarikçinizi ihtiyaçlarınıza göre nihai ürünü tasarlaması için işe alabilirsiniz.

- İkinci olarak, ürün tasarımı onaylandığında, tamamen bir kalıp tasarımı ortaya çıkarmak için kalıp üreticinizi bulmanız gerekir. Kalıp tasarımı oluşturulduktan sonra plastik kalıbı üretmeye başlayabilirsiniz. Plastik kalıp enjeksiyon kalıbı Üretim süreci delme, köpük işleme, tel kesme, CNC işleme, EDM, parlatma vb. işlemleri içerir.

- Üçüncü olarak, bir plastik kalıp yapmanın son adımı kalıp montajıdır. Kalıp imalatı tamamlandığında, kalıp montajını yapmanız gerekir. Bu, bileşenlerin doğru konumda olup olmadığını kontrol eder. Kalıp montajı, kalıp kalitesini kontrol etmenin ve olası sorunları önceden iyileştirmenin tek yoludur.

- Dördüncü olarak, kalıp montajı tamamlandığında, gerçek enjeksiyon kalıplama işlemi başlayabilir. Enjeksiyon kalıplama sürecinin başında, buna kalıp denemesi diyorduk. Kalıp denemesinden büyük ölçekli üretime kadar, hala bazı küçük enjeksiyon kalıplama sorunlarını çözmemiz gerekiyor. Birkaç kalıp denemesi yapmalıyız çünkü ilkinde genellikle çözülmesi gereken bazı sorunlar vardır.

İki veya üç kalıp denemesinden sonra müşteri numuneleri onaylayana kadar büyük çaplı üretim çalışmalarına başlayabiliriz. Takip edilmesi gereken basit bir süreç var. Parça tasarımı, kalıp tasarımı ve kalıp imalatını içerir. Bu, mükemmel görünümlü plastik ürünler yaratılmasına yardımcı olur.

Plastik kalıp imalatı aslında karmaşık bir süreçtir. Plastik kalıplarınızı yapmak için profesyonel bir plastik kalıp üreticisi bulmalısınız.

Plastik kalıp teknolojisinin avantajları nelerdir?

İşte avantajlarından bazıları: plastik kalıp teknolojisi:

Yüksek verimlilik ve hızlı üretim

Bunun için pek çok iyi neden var plastik enjeksiyon kalıplama en yaygın ve başarılı kalıplama şekli olarak bilinir. Süreç diğer yöntemlere kıyasla hızlıdır. Yüksek üretim oranı onu daha başarılı ve ekonomik hale getirir. Hız, kalıbın boyutuna ve karmaşıklığına bağlıdır, ancak her döngü arasında sadece yaklaşık 15-120 saniye geçer.

Daha iyi güç

Mukavemet, plastik enjeksiyon kalıplı bir parça tasarlarken belirlenmesi gereken önemli faktörlerden biridir. Tasarımcının parçanın sert mi yoksa esnek mi olması gerektiğini bilmesi gerekir. Bu bilgi, nervürleri veya köşebentleri ayarlamalarına yardımcı olur. Müşterinin parçayı nasıl kullanacağını ve parçanın ne tür bir atmosfere maruz kalacağını anlamak da hayati önem taşır.

Tasarım hususlarının doğru dengesini bulmak, parçalarınızın stabilite ve mukavemet ihtiyacını karşılamanıza yardımcı olacaktır. Malzeme seçimi, parçanın mukavemetinde bir diğer önemli rol oynar.

Azaltılmış atık

Bir arama yaparken yüksek hacimli enjeksiyon kalıplama tedarikçisinin yeşil üretim çabalarını dikkate almak önemlidir. Bu çabalar sürdürülebilirlik, kalite ve güvenliğe olan bağlılığı gösterir.

Kalıplama işlemi sırasında fazla plastik üretilir. Fazla plastiği geri dönüştürmek için bir sistemi olan bir firma aramak istersiniz. En iyi çevre dostu plastik enjeksiyon kalıplama şirketleri atık, ambalaj ve nakliyeyi azaltmak için gelişmiş makineler kullanır.

Düşük işçilik maliyetleri

İşçilik maliyetleri genellikle nispeten düşüktür plastik enjeksiyon kalıplama diğer kalıplama türlerine kıyasla. Parçaların hızlı ve yüksek kalitede üretilebilmesi etkinliği ve verimliliği artırır.

Kalıplama ekipmanı genellikle kendinden kapılı mekanik bir aletle çalışır. Bu, operasyonların sorunsuz ve üretimin çok az denetimle devam etmesini sağlar.

Esneklik, malzeme ve renk

Bir proje için doğru renk ve malzemeyi seçmek, plastik kalıplı parçalar yapmanın anahtarıdır. Her ikisinin de geniş yelpazesi nedeniyle, şanslar neredeyse sınırsızdır. Polimerlerdeki ilerleme, aralarından seçim yapabileceğiniz birçok farklı reçine türüne yol açmıştır.

Farklı reçineler ve kullanımlar konusunda deneyimi olan bir enjeksiyon kalıpçısı ile çalışmak önemlidir. Buna RoHS, FDA, NSF ve REACH standartlarını karşılayan reçineler de dahildir.

Projeniz için en iyi reçineyi seçmek için birkaç önemli faktörü göz önünde bulundurun. Bunlar arasında gerilme mukavemeti, darbe mukavemeti, esneklik, sıcak sapma ve su emilimi yer alır.

Eğer eviniz için en iyi malzemenin hangisi olduğundan emin değilseniz plastik kalıplarkontrol edebilirsiniz enjeksiyon kalıplama malzemeleri. Ayrıca info@plasticmold.net adresine e-posta göndererek bizimle kolayca iletişime geçebilirsiniz.

Plastik kalıp teknolojisinin dezavantajları nelerdir?

İşte bazı dezavantajları plastik kalıp teknolojisi:

Yüksek ilk yatırım maliyetleri

Hızlı üretim enjeksiyon kalıplama, bir enjeksiyon kalıplama makinesine ihtiyaç duyar, enjeksi̇yon plasti̇k kaliplarienjeksiyon kalıplama ekipmanı, diğer yardımcı ekipmanlar, vb.

Enjeksiyon kalıplama makinelerinin ve kalıplarının maliyeti yüksektir. Bu da onu büyük bir yatırım haline getirir. Bu nedenle, küçük partiler için ideal değildir.

Yüksek tasarım gereksinimleri

Büyük miktarlarda parça üretmek için, tasarımın en başından doğru olduğundan emin olun. Tasarım sorunları nedeniyle kalıbı daha sonra değiştirmek zorunda kalırsanız, bu çok pahalıya mal olacaktır.

Yüksek beceri gereksinimleri: Kalıp ürünlerinin yapımı birçok faktöre bağlıdır. Bu, ihtiyaç duyulan teknik becerilerin daha yüksek ve öğrenilmesinin daha zor olduğu anlamına gelir.

Enjeksiyon kalıplama makinesi operatörleri çok fazla beceri gerektirir. Genellikle 5 ila 10 yıllık deneyim gerektirirler.

Plastik enjeksiyon kalıp tasarımı ve üretimi çalışanları daha fazla teknik beceriye ihtiyaç duyar. Genellikle 5 ila 10 yıllık deneyim gerektirirler.

Üretim öncesi hazırlık sürecinin uzun olması zaman alıcıdır.

Enjeksiyon kalıplama için ana ekipman kalıptır. Ancak kalıbın tasarlanması uzun zaman alır. Farklı takım yapma yöntemleri ve kalıp testi de üretimi yavaşlatır.

Ürün fikrinin yapısına ve büyüklüğüne bağlı olarak genellikle 25-40 gün arasında bir sürede enjeksiyon kalıbı.

Bir kez plastik enjeksiyon kalıbı hazır olduğunda, enjeksiyon kalıplama makinesi ayarlarını yapmak genellikle birkaç deneme gerektirir. Bu süreç aynı üretim aşamasında gerçekleşir. Amaç, hızlı üretim için en iyi ayarları bulmaktır. Ancak bu da biraz zaman gerektirir.

Plastik kalıba ne zaman ihtiyaç duyarsınız?

Hayata geçirmek veya piyasada satmak istediğiniz plastik bir ürün tasarımınız olduğunda, aşağıdakileri kullanmayı düşünmelisiniz plasti̇k enjeksi̇yon kalip teknoloji̇si̇. Kaçırıyor olabileceğiniz harika üretim seçenekleri sunar. Doğruluk, metal yerine plastik kullanımı veya maliyet konusunda endişeleriniz varsa, bu liste size yardımcı olabilir. Ürününüz için plastik enjeksiyon kalıplamayı tekrar düşünmenizi teşvik edeceğine inanıyoruz.

Parça standardı ve doğruluğu

Plastik enjeksiyon kalıplı parçalar gerektiği gibi yüksek kalite ve doğruluğa sahip olabilir. ABD'deki üreticiler kullanıldığında, doğruluk genellikle 0,001 inç içindedir. ISO sertifikası gibi standart kontrol önlemleri, parçalarınızın yüksek kalitede ve doğru olmasını sağlar. Ancak, fiyat Çin'dekinden daha yüksek olacaktır.

Üretim hacmi

Bir kez plastik için kalıp yapımı Parça üretildikçe üretim hacmi ihtiyaç doğrultusunda artırılıp azaltılabiliyor.

Plastik parça başına maliyet

Enjeksiyon kalıbının birincil maliyetinden sonra, parça başına maliyet son derece düşüktür. Doğru reçinenin seçilmesi maliyeti etkileyecektir. Bununla birlikte, makine aşınması ve işçilik maliyetleri düşüktür. Bu, üretim hacimleri yüksek olduğunda parça başına maliyetlerin diğer üretim seçeneklerinden daha düşük olduğu anlamına gelir.

Parçaların karmaşıklığı

Plastikler ve enjeksiyon kalıpları, diğer birçok üretim özelliğinden daha fazla tasarım özgürlüğüne izin verir. Yetenekli bir plastik kalıp şirketi yapıldıktan sonra daha az çalışma gerektiren parçalar ve parça setleri oluşturabilir. Buna pürüzsüz yüzeylerden karmaşık tasarımlara kadar her şey dahildir.

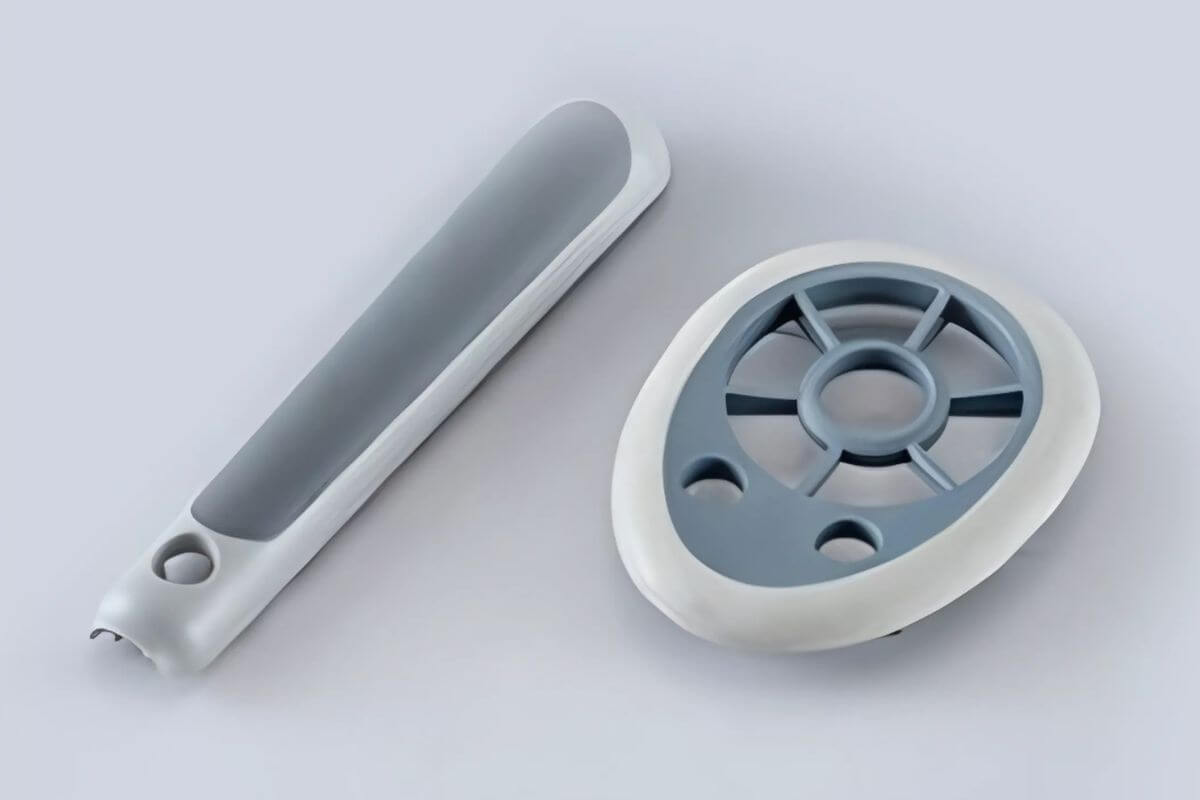

Eş enjeksiyon, aşırı kalıplama ve çift atış

Parçalar tek bir plastikten yapılmak zorunda değildir. Çift vuruşlu kalıplama ve aşırı kalıplama iki plastik türünün kalıpta birleştirilmesine izin verir. Bu plastikler sertlik ve esneklik gibi farklı niteliklere sahip olabilir.

Eş enjeksiyonlu kalıplama, bir polimerin diğerinin çekirdeği olarak enjekte edilmesini sağlar. Bu yöntem daha esnek ve uygun fiyatlı parçalar yaratır.

Pazara özgü malzemeler ve standartlar

Plastik kalıplama teknolojisi uzun süredir faaliyet göstermektedir ve farklı pazarları karşılayacak araçlara ve standartlara sahiptir. Örneğin, tıbbi parçalar üretiyorsanız ve izlenebilirliğe ihtiyacınız varsa, seçenekleriniz vardır. Bu seçenekler, her parçanın partisine kadar izlenebilmesini sağlamaya yardımcı olur.

Enjeksiyon kalıplama, çoğu plastik üretiminde kullanılan ve farklı işletmeler ve firmalar tarafından çok tercih edilen bir süreçtir. Bunun en büyük nedeni oldukça verimli olması ve bu süreç kullanılarak üretilen tüm ürünlerde tekdüzelik sağlamasıdır.

En iyi sonuçları elde etmek için profesyonel bir enjeksiyon kalıp üreticisi ile çalışmak en iyisidir. Kaliteli plastik enjeksiyon kalıplama hizmetleri sunarlar.

Bu süreç, ürünlerin yüksek standartları karşıladığından emin olmak için uzmanlık gerektirir. Kalıp tedarikçiniz kullanılacak en iyi malzemeyi seçmelidir. Ayrıca çalışan bir kalıp oluşturmaları gerekir. kalıp tasarımı. Son olarak, üretim sürecini başlatmak için çalışan bir prototip yapmalıdırlar.

En iyi plastik kalıp firmasını nerede bulabilirim?

Sincere Tech ilk 10'da yer alıyor Çin'deki kalıp üreticileri. Dünya çapında özel plastik enjeksiyon kalıp ve kalıplama hizmetleri sunuyoruz. Hizmetlerimiz plastik kalıp imalatı ve üretiminde size 40% tasarruf sağlayabilir. Plastik enjeksiyon kalıp imalat hizmetlerinde 18 yılı aşkın deneyime ve akıcı teknik İngilizce iletişimine sahibiz.

Projenizin başarılı olacağını 100% olarak garanti ediyoruz. Kalitemiz, fiyatımız ve hizmetlerimizden etkilenecek ve memnun kalacaksınız. Kalitemizi ve hizmetimizi doğrulamanız için bazı müşterilerimizi sizinle paylaşmaya hazırız. Teklif için gereksinimlerinizi bize gönderin; referans için rekabetçi fiyatımız dışında hiçbir şey kaybetmeyeceksiniz.

Projenizi kopyalanmaya karşı korumak için bir NDA Projenizi korumak için belge. Aşağıda, plastik enjeksiyon kalıplama süreçleri, teknikleri, özel kalıplama teknolojisi, kusurlar ve sorun giderme çözümleri hakkında bilgiler bulacaksınız.

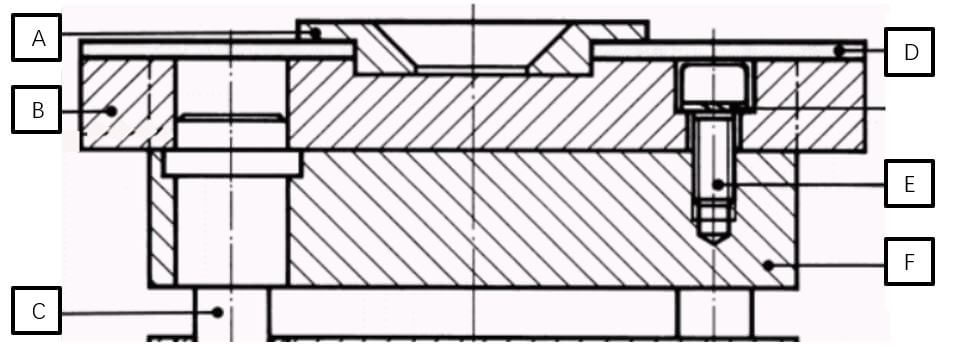

Plastik kalıp yapısı

Temel olarak iki ana bölüm vardır plastik enjeksiyon kalıbı yapı: kalıp boşluğu (sabitleyen yarı) ve kalıp çekirdeği (hareketli yarı).

The kalıp boşluğu (sabitleme yarısı), üretilen plastik parçanın dış şeklini veya konturunu oluşturan kalıp parçasıdır. Besleme sistemi de bu noktada yer alır.

Kalıbın bu kısmı, parçanın tam boyutunu ve şeklini tanımlamak için tasarlanmıştır. Kalıplanacak parçanın ters bir ölçüsü oluşturularak yapılır. Bunun için yüksek hassasiyetli CNC makineleri, tel kesme, elektrot deşarjlı işleme ve diğer işleme yöntemleri kullanılır.

Diğer taraftan enjeksiyon kalıp çekirdeği (hareketli yarım) tarafı, üretilen plastik parçanın iç özelliklerini ve şekillerini oluşturur. Çıkıntılar, delikler, nervürler ve diğer özellikler gibi parçanın iç geometrisini oluşturur.

The kalıp çekirdeği parçanın ters baskıları kullanılarak yapılır. Bu, yüksek hassasiyetli CNC işleme, tel kesme ve elektrot işleme ile yapılır. Diğer işleme süreçleri de kullanılır.

İki bölümden oluşmaktadır plasti̇k enjeksi̇yon mold, boşluk ve maça, kalıp tabanında bir araya getirilecektir. Bu kalıp tabanında soğutma kanalları, ejektör pimleri, kılavuz burçlar, yolluklar, spure burcu, sabitleme vidaları ve diğer mekanizmalar bulunur. Bu mekanizmalar kaldırıcıları, kaydırıcıları ve diğer özel eylemleri içerir.

Malzeme için plastik kalıp yapısı çeşitli faktörlere bağlıdır. Bunlar arasında plastik türü, kalıbın kullanım ömrü ve bütçe yer alır. Genellikle kalıp tabanı S50 C'den yapılır. Bazen A ve B plakaları 1.2311'den yapılır. Kalıp boşluğu ve çekirdek için normal çelik P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13 vb. olacaktır.

Plastik enjeksiyon kalıplama çok fazla hassasiyet ve doğruluk gerektirir. Kalıp yapısı, yüksek kaliteli bir bitmiş ürün yapmanın anahtarıdır.

Etraflı, plastik kalıp çeşitli kalıp plakaları, ekler, bloklar, sürgüler, kaldırıcılar ve diğer metal bileşenlerden oluşur. A plastik enjeksiyon kalıbı iki ana parçadan oluşur: boşluk tarafı olarak adlandırılan sabit yarı ve maça tarafı olarak bilinen ejektör yarısı. Bu parçalar çeşitli kalıp plakaları ve ekler içerir.

Boşluk, çevreleyen çerçeve plakalarına (A/B plakaları) uyan kesici uçlar kullanılarak yapılır. Bu, işlenmesini ve değiştirilmesini kolaylaştırır.

plasti̇k kalip enjeksi̇yonu

The plastik enjeksiyon kalıbı boşluk ve çekirdek ekleri genellikle ayrı bloklardır. Bu blokların bazıları güçlü malzemeden yapılmıştır. Bunlar cep plakalarının içine yerleştirilir. Bu cep plakaları A ve B plakalarının içine işlenir. A ve B plakalarına boşluk veya maça tutucu plakaları da denir.

Kalıp boşluğu ve maça ekleri cep plakasındadır. A/B plakasının yaklaşık 0,1 ila 0,5 metre üzerinde dururlar. Hem sabit hem de hareketli yarımlar kapalıyken, A ve B plakaları arasında küçük bir boşluk bırakın. Bu, boşluk ve çekirdek ekler için mükemmel bir uyum sağlayacaktır.

Kalıbın sabit yarısı (boşluk tarafı) içerir:

a: Konumlandırma halkası; b: temel plaka (üst plaka); c: kılavuz pim; d: yalıtım plakası (daha yüksek kalıp sıcaklıkları veya sıcak yolluk kalıbı için); e: sabitleme vidası; f: çerçeve plakası veya A plakası (katı yapılmışsa boşluk); aşağıdaki resme bakın

yarım boşluk tarafını sabitleme

Plastik kalıp fırlatma yarısı (hareketli yarı/çekirdek tarafı) içerir:

a: kılavuz burç; b: konumlandırma burcu; c: destek çubuğu; d: alt plaka; e: çerçeve plakası veya B plakası (katı yapılmışsa çekirdek); f: destek plakası; g: destek çubuğu; h: üst ejektör plakası; i: alt ejektör plakası.

hareketli yarım çekirdek tarafı

Plastik kalıp malzemeleri

Enjeksiyon plastik kalıpları yapmak için kullanılabilecek alüminyum, çelik, pirinç, bakır ve daha birçokları dahil olmak üzere birçok kalıp çeliği türü vardır. Aşağıdaki malzemeler, plastik kalıp yapımında kullanılan yaygın kalıp malzemelerinden bazılarıdır.

Yapmak için kullandığımız temel çelik plastik kalıplar:

- P20 (1.2311): Bu, düşük ila orta hacimli enjeksiyon kalıplarında çokça kullanılan HRC 33-38'e sahip çok yönlü, düşük alaşımlı bir kalıp çeliğidir. Bu çelik iyi tokluğa ve işlenebilirliğe sahiptir. Bazen A ve B plakaları ve ayrıca ejektör plakaları olarak kullanılır.

- H13 (1.2344, 1.2343) veya S136: Bunlar mükemmel ısı direnci çelikleridir, Bu çelikler genellikle enjeksiyon kalıpları için kullanılır. Yüksek üretim hacimleri için gereklidirler ve 1 milyondan fazla atışa dayanmalıdırlar. Bu, yüksek kaliteli boşluk ve çekirdek gereksinimleri için kullanılan çok sert, düşük sertlikte bir çeliktir. Bu çeliklerin sertliği HRC 48-60 dereceye kadar sertleştirilebilir.

- 303 Paslanmaz Çelik: Bu malzeme korozyon direnci ve işlenebilirliği ile bilinir. Daha az zorlu uygulamalarda kullanılan kalıplar için uygundur.

420 Paslanmaz Çelik: Bu çelik türü 303 paslanmaz çelikten daha sert ve aşınmaya karşı daha dayanıklıdır. Aşınmanın sorun olduğu kalıplar için kullanılır. - Alüminyum Alaşımları: Hafif yapıları ve iyi ısı iletkenlikleri nedeniyle bazı alüminyum alaşımları prototip kalıplarında kullanılır. Normalde kullanılan alüminyum alaşımları 7075 ve 6061'dir.

- Berilyum Bakır Alaşımları: C17200 ve MoldMAX gibi bu alaşımlar yüksek ısı iletkenliği ve mükemmel korozyon direnci gösterir. Özellikle soğutma kanalı eklenmesi mümkün olmayan veya kalıplama sırasında soğutulması kolay olmayan bazı derin kaburgalar için hızlı ısı giderimi gerektiren kalıplarda kullanılırlar.

- 718H (1.2738H) ve 2738HH: Bunlar, orta derecede yüksek sertlik ve iyi işlenebilirlik sağlayan HRC 28–40 sertliğe sahip önceden sertleştirilmiş çeliklerdir. Öncelikle boşluklar ve çekirdekler ile sıyırma plakaları için kullanılır. Bu çeliklerin kalıp ömrü yaklaşık 0,5 milyon atış veya daha fazladır.

Bir çelik için çelik seçerken plastik kalıphangi malzemeyi kullanmanız gerektiğini merak edebilirsiniz. O halde, kalıplanan plastik malzemenin türü, beklenen üretim hacmi, gerekli kalıp ömrü ve maliyet hususları gibi bazı faktörleri düşünmeniz gerekir. Ayrıca, yüzey kalitesi de doğru kalıp malzemesinin seçilmesinde önemli bir faktördür. Plastik kalıp gerektiren bir projeniz olduğunda, Çin'de sorunlarınızı hızlı, doğru ve rekabetçi bir fiyata çözecek profesyonel kalıp üreticileri bulun.

Plastik Kalıplama Teknolojisi Nedir?

Plastik kalıplama teknolojisi sıvı plastiği bir kalıba veya kalıp boşluğuna dökme işlemidir, böylece özelleştirilmiş bir şekle sertleşir. Bu plastik kalıplar çok çeşitli amaçlar için kullanılabilir ve milyonlarca tek tip şekilli plastik ürün üretmek için uygun maliyetli bir süreçtir.

Genellikle beş tip kalıp vardır: sıkıştırma kalıplama, ekstrüzyon kalıplama, enjeksiyon kalıplama, üfleme kalıplama ve döner kalıplama. Hangisinin sizin için en başarılı olacağına karar verebilmeniz için bu tekniklerin her biriyle ilgili ayrıntılara bakıyoruz.

Ekstrüzyon kalıplama

Ekstrüzyon kalıplama ile, sıcak, eritilmiş plastik, uzun, şekillendirilmiş bir plastik parça yapmak için şekillendirilmiş bir delikten preslenir. Sıvı plastiğin preslendiği bu özelleştirilebilir şekle kalıp denir. Bu kalıp, istenen belirli sonuç için özel olarak yapılır. Neredeyse kurabiye şeklinde kurabiyeler yapmak için hamuru bir presten preslemeye benzer.

Sıkıştırma kalıplama

Bu teknik, sıvı plastiğin ısıtılmış bir kalıba dökülmesini ve ardından istenen şekli oluşturmak için sıkıştırılmasını içerir. Tüm sürecin yüksek sıcaklığı, nihai üründe en iyi mukavemeti sağlar. İşlem, sıvı plastiğin soğutulmasıyla tamamlanır, böylece kalıptan kesilmesi ve çıkarılması önlenir.

Üfleme kalıplama

Üfleme kalıplama ile özel plastik parçalar ince duvarlı ve içi boş olarak çıkar. Bu teknik, plastik parçanın tekdüze bir duvar kalınlığına sahip olması gerektiğinde mükemmeldir. Bu, cam üfleme işlemine son derece benzerdir.

Enjeksiyon kalıplama

Enjeksiyon kalıplama ekstrüzyon kalıplamaya oldukça benzer. Buradaki fark, enjeksiyon kalıplama ile eritilen plastiğin doğrudan özel bir kalıba enjekte edilmesidir. Enjeksiyon yüksek basınç altında yapılır, böylece kalıp güçlü bir kuvvetle paketlenir. Diğer teknikte olduğu gibi, kalıp paketlendikten sonra, plastik yeni şeklini korumak için soğutulur, daha sonra kalıp açılır ve parçayı kalıp boşluğundan çıkarmak için ejektör sistemi kullanılır, ardından bir sonraki döngü devam eder.

Döner kalıplama

Bazen rotomoulding olarak da bilinen bu teknik, sıvının veya reçinenin kalıbın içine yerleştirilmesini ve ardından yüksek hızlarda döndürülmesini içerir. Sıvı daha sonra kalıbın tüm yüzeyini eşit şekilde kaplayarak tüm duvarları eşit kalınlıkta olan içi boş bir parça oluşturur. Kalıp soğutulduktan ve sıvı plastik taze şeklini aldıktan sonra kalıptan çıkarılır.

Plastik enjeksiyon kalıplarının geleceği

Plastik parça üretim endüstrisi, en son fikirler ve süreçler sayesinde büyümeye devam ediyor. Bu yaratıcı plastik enjeksiyon kalıplama teknikleri, üreticilere ve işletmelere plastik parçaları seri üretmenin yeni yollarını sunuyor. İşte işinize yardımcı olabilecek ve üretimi daha verimli hale getirebilecek plastik enjeksiyon kalıplamadaki bazı yeni yenilikler.

Mikro enjeksiyon kalıplama

Teknoloji ilerledikçe, ekipmanlarımız ve cihazlarımız daha kolay depolama ve taşıma için küçülüyor. Birçok firma ve endüstri, her yıl daha kompakt boyutlara sahip yeni tasarımlar yaratarak yenilik yapmaya devam ediyor. Küçük plastikler birçok alanda ünlüdür ve mikro enjeksiyon kalıplama kullanmak bu ihtiyacı karşılamanın en iyi yoludur.

Telefon ve bilgisayar endüstrileri, yeni telefonlar ve bilgisayar aletleri için daha küçük plastik kalıplar kullandıkları için mikro enjeksiyon kalıplamadan faydalanırlar. Tıbbi alan da hastalar için taşınabilir IV pompaları gibi küçük tıbbi cihazlar kullanır.

Enjeksiyon transfer kalıplama

Transfer kalıplama işlemi, benzer enjeksiyon kalıplı ürünlerin aynı anda yapılmasını içerir. Enjeksiyon transfer kalıplama, reçineyi iki veya daha fazla kalıba bastırmak için tipik enjeksiyon kalıplama işlemini ve bir pistonu kullanarak bunu bir adım öteye taşır.

Kalıp aynı anda soğuyacak ve daha hızlı bir üretim oranı için dışarı atılacaktır. Bu işlem, plastik boru tapaları gibi farklı kalıplanmış ürünlerde tekdüze bir görünüm yaratmanın ekstra avantajını sağlar.

Yapısal köpük kalıplama

Enjeksiyon kalıplama için büyük bir yenilik yapısal köpük kalıplamadır. Bu işlem, gaz benzeri nitrojen ve plastik reçineden oluşan köpük oluşturarak enjeksiyon kalıplama ve gaz destekli enjeksiyon kalıplamayı bir araya getirir. Birleşim, enjeksiyon sırasında köpüğe dönüşür ve genişler. Sonuç, köpükten bir iç kısım ve sert plastik malzemeden bir kabuktur.

Bu köpük kombinasyonu sert şekiller yapmayı ve kalıbın küçük kısımlarına ulaşmayı kolaylaştırır. Ayrıca, güçlü bir plastik oluşturur. Plastiğin içi boşken, dışı kalıba bağlı olarak güçlü ve detaylıdır.

Gaz destekli enjeksiyon kalıplama

Bazı enjeksiyon kalıpları sert tasarımlara ve doldurulacak az boşluğa sahiptir. Bu küçük boşluklar, reçinenin ulaşamayabileceği için tam bir plastik parçanın kalıplanmasını zorlaştırır. Gaz destekli enjeksiyon kalıplama Reçinenin soğurken sıvıya basınçlı gaz enjekte ederek reçinenin kalıbın küçük kısımlarına ulaşmasını sağlar.

Soğutma tamamlandıktan sonra gaz salınacak ve parça kalıptan çıkacaktır. Plastik enjeksiyon kalıplamadaki bu yenilik, sert plastik parçalar yapmak ve gazın genişlemesine neden olması nedeniyle plastik yüzeyin güçlü olduğundan emin olmak için dikkate değer bir yoldur.

Plastik kalıplama teknolojisinde hangi tür malzemeler kullanılır?

Plastik enjeksiyon kalıplama birçok plastik malzemeyle uyumludur, bu nedenle ürünleri her sektörde ve evde yaygındır. Hepsini tek bir yazıda ele almak neredeyse imkansızdır. En ünlülerini elle seçtik.

Akrilik (PMMA)

Poli, daha çok akrilik olarak bilinir, mükemmel mekanik mukavemete sahip, hafif ve net, içinden görülebilen bir görünüme sahip bir termoplastik malzemedir. Sünek olmasa da en iyi kırılma direncine sahiptir.

Ek olarak, en büyük güçlü yönlerinden biri işlenebilirliğinin kolay olmasıdır. Enjeksiyon kalıplamadan sonra, akrilik parçalar kolayca bitirilebilir ve değiştirilebilir. PMMA enjeksiyon kalıplama Daha fazlasını öğrenmek için.

PMMA'nın dikkat çekmeye değer birkaç sorunu vardır. İlk olarak, çizilmeye eğilimlidir ve bu yalnızca berraklığını değil aynı zamanda genel görünümünü de etkiler. Ek olarak, PMMA gres ve yağları biriktirme eğilimindedir ve bu da yüzey ve berraklık özelliklerini daha da etkiler. Son olarak, yüksek sıcaklık koşullarında kötü performans gösterir.

Akrilonitril Bütadien Stiren (ABS)

ABS en ünlü enjeksiyon kalıplama malzemelerinden biridir. En iyi tokluğa ve güce, kimyasal dirence, darbe direncine, yağlara ve bazlara sahiptir. Tamamen opaktır ve birçok renkte enjeksiyon kalıplama yapılabilir. Bunun da ötesinde, ABS bu listedeki diğer plastik enjeksiyon kalıplama malzemelerine kıyasla oldukça ucuzdur. hakkında daha fazla bilgi edinin ABS enjeksiyon kalıplama.

abs plati̇kleri̇

Polikarbonat (PC)

PC, dikkate değer bir sertliğe, darbe direncine ve kırılma direncine sahiptir. Şeffaf bir görünüme sahiptir. Ayrıca, mekanik özelliklerini koruma ve geniş bir sıcaklık aralığı arama konusunda istenen standarda sahiptir. Bu nedenle, yüksek sıcaklıklı atmosferlerde iyi çalışır.

Dikkat çekici optik berraklığa sahiptir, çoğu zaman camdan daha iyidir. Bu onu kask vizörleri, gözlükler ve koruyucu makine kalkanları üretmek için çok ünlü bir enjeksiyon kalıplama malzemesi yapar. hakkında daha fazla bilgi edinin polikarbonat enjeksiyon kalıplama.

Polistiren (PS)

PS, çok ünlü olan birkaç enjeksiyon kalıplama malzemesinden biridir. İnanılmaz derecede hafiftir, kimyasal reaksiyonlara sahiptir, neme karşı dayanıklıdır ve kalıp içindeki homojen termal büzülme nedeniyle enjeksiyon kalıplama için çok mükemmeldir.

PS, cihazlar, oyuncaklar, kaplar vb. gibi ürünler yapmak için kullanılır. Ayrıca tıbbi ekipman endüstrisinde benzersiz bir konuma sahiptir çünkü tıbbi ekipmanı sterilize etmek için kullanılan ilk teknik olan gama radyasyonuyla bozulmaz. Bu nedenle, kültür kitleri ve Petri kapları gibi ekipmanlar PS ile enjeksiyon kalıplanır. hakkında daha fazla bilgi edinin PS enjeksiyon kalıplama.

Termoplastik Elastomer (TPE)

TPE, plastik-kauçuk karışımı olması anlamında enjeksiyon kalıplama malzemeleri arasında öne çıkar. Her iki malzemenin de faydalarını bünyesinde toplar. Esnektir, güçlü ve uzun uzunluklara kadar gerilebilir ve geri dönüştürülebilir.

Ayrıca, en büyük avantajı çoğu kauçuk alternatifi arasında uygun fiyatlı olmasıdır. Daha fazla bilgi edinin TPE enjeksiyon kalıplama.

Zaten yüksek sıcaklıklarda kullanım için mükemmel değildir çünkü bazı malzeme özelliklerini kaybeder. Ayrıca, sürünmeye yatkın olduğundan çok uzun süre çok fazla gerilmemelidir.

Maliyeti nedir? plastik kalıplar ve plastik enjeksiyon kalıplama ürünleri?

Maliyeti enjeksi̇yon plasti̇k kaliplari ve enjeksiyon kalıplama maliyeti Ürünler, kalıbın boyutu ve karmaşıklığı, kullanılan plastiğin türü, üretim hacmi ve üretim için gereken süre gibi bir dizi faktöre bağlı olarak büyük ölçüde değişiklik gösterebilir.

Bu unsurlar ve ayrıca bitirme, paketleme ve nakliye için ek maliyetler, bitmiş plastik enjeksiyon kalıplama ürününün fiyatını etkiler. Üretime başlamadan önce tüm maliyetleri anlamak ve net bir tahmin almak için bir üreticiyle yakın bir şekilde çalışmak önemlidir.

Aşağıda, kalıp tedarikçinizden plastik kalıp fiyatı ve plastik kalıplama fiyatı nasıl alacağınız konusunda size bazı kılavuzlar vereceğiz.

1. İhracat plastik kalıp veya takımlarının fiyatını nasıl alabilirim?

İhracat nedir? plastik kalıp? Bu, yalnızca kalıbı satın alacağınız anlamına gelir; kalıp tamamen bittiğinde ve seri üretime hazır olduğunda, parçaları kalıplamak için kalıbı ülkenize veya belirttiğiniz üreticiye geri götüreceksiniz.

İhracat için fiyat almak enjeksi̇yon plasti̇k kalip, Kalıp tedarikçinize sağlayacağınız birkaç şey var. Üreticiye fiyatı doğru bir şekilde kontrol etmeleri için ihtiyaç duydukları tüm bilgileri verdiğinizden emin olmak için, kalıp fiyat tahmini için bazı önemli noktalar aşağıdadır. Bu, ihracat kalıpları için en önemli bilgidir.

- Öncelikle, 3D çizimi (STP veya IGS formatı daha iyidir) kalıp tedarikçilerinize gönderin. Çiziminiz yoksa, yaklaşık parça boyutuna sahip bir numunenin bazı resimlerine sahip olmanız ve tedarikçinize bu parça yapısını göstermeniz gerekir.

- SaniyeÖrneğin, kalıbın kaç atışına ihtiyacınız olduğunu bilmeniz gerekir. Ömür boyu 0,5 milyon atış mı yoksa ömür boyu 1 milyon atış mı gerekir, çünkü bu iki gereksinim farklı bir fiyata neden olacaktır.

- Üçüncü. Boşluk sayısı: Kalıbınız için kaç boşluk gerektiğini belirtmeniz gerekir. Tek boşluk ve birden fazla boşluğun tamamen farklı fiyatları olduğundan, tek boşluk çoklu boşluk kalıbından daha ucuzdur. Bu, kalıp fiyatını da etkileyeceğinden, emin değilseniz, tedarikçinizden bazı öneriler isteyebilirsiniz.

- İleri. Kalıbınız için soğuk yolluk mu yoksa sıcak yolluk mu istiyorsunuz? Sıcak yolluksa hangi marka sıcak yolluk? YUDO, INCOE, vb.—tüm bu bilgilerin farklı fiyatları olacaktır, bu nedenle gereksinimlerinizi belirtmeniz gerekir. Yine de kalıp tedarikçinizden bazı öneriler isteyebilirsiniz.

Yukarıdaki maddeler elde edilmesi gereken çok önemli bilgilerdir takım maliyetleri ihracat kalıbı için çünkü tüm bilgiler kalıp fiyatını değiştirecektir. Herhangi bir desteğe ihtiyacınız varsa bizimle iletişime geçebilirsiniz.

2. Enjeksiyon kalıplama ürünleri için fiyat nasıl alınır

Eğer sadece ihtiyacınız varsa plastik kalıp parçaları, o zaman bize (veya başka bir plastik kalıplama şirketine) sadece plastiklerin ne olacağını, bir seferde kaç parçaya ihtiyacınız olduğunu, yüzey gereksinimlerinin neler olduğunu ve parçaların renklerini söylemeniz yeterlidir, gerisini onlar sizin için hallederler.

Almak için plastik enjeksiyon kalıplama ürünlerinin maliyeti, ihracat maliyetini karşılamaktan çok daha kolaydır plastik kalıpAşağıdaki basit adımlar plastik enjeksiyon kalıplama hizmeti fiyatını almayı kolaylaştırır.

- Plastik ne olacak? Örneğin, PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS vb.

- Kalıplama parçalarınız için hangi renge ihtiyacınız var? Birçok renk var; pantone renginden bir renk referansı alabilirsiniz.

- Parça yüzey gereksinimi nedir? Doku (taneli veya mat) veya yüksek cilalı? Doku kodu VDI 3400'den referans alabilir.

- 3D parça tasarımı (STP veya IGS format dosyası tüm şirketler için harika olacaktır); eğer bir 3D parça tasarımınız yoksa, parça boyutu ve parça ağırlığı ile örnek resimlerinizi veya bir fikir resmini gönderip bize açıklayın, yine de sizin için fiyatı alabiliriz.

- Bir seferde kaç parçaya ihtiyacınız var?

- Özel bir fonksiyon gereksiniminiz var mı?

Yukarıdaki bilgilerle, tarafımızdan çok rekabetçi bir yerel kalıp/takım maliyeti (diğerlerinden en az 40% daha düşük) ve birim enjeksiyon kalıplama maliyeti elde edeceksiniz. Bu bilgi, plastik tahmininde önemli bir faktördür enjeksiyon kalıplama maliyetiAksi takdirde hiçbir fiyatın referansı olmayacaktır.

Plastik Kalıplar, Kalıplama Kusurları ve Sorun Giderme

Kalitesi plastik kalıp kalıplama süreci kadar önemlidir. Ürününüzle ilgili size yardımcı olması için seçtiğiniz plastik kalıplama şirketi sonunda yaygın kalıplama sorunlarıyla mücadele edecektir. Yüksek kaliteli plastik kalıplarınız ve iyi bir plastik enjeksiyon kalıplama süreciniz varsa, bu nihai üründen beklediğiniz türden sonuçları ortaya çıkaracaktır.

Plastik kalıpta kalıplama kusurları ortaya çıkar; bunlar kalıpta kullanılan hammaddenin türüne atfedilebilir. plastik enjeksiyon kalıplama sürecin yanı sıra kalite plastik kalıp, enjeksiyon kalıplama işlemi becerisi, enjeksiyon kalıplama makinesi, vb.

Neyse ki, enjeksiyon kalıplama kusurlarını işleyerek ve önleyerek ve bu yaklaşımları kullanarak, kalıp üreticileri yüksek kaliteli enjeksiyon plastik kalıpları üretebilirler. Yüksek kaliteli bir kalıba sahip olduğunuzda, diğer tüm sorunları çözmek kolaydır.

Yüksek kalitede üretim yapmak için plastik kalıpBu kalıplama sorununu nasıl çözeceğinizi bilmelisiniz. Elbette, iyi kalıp tedarikçileri bulun; bu sorunu sizin için gerçekten çözeceklerdir. Şişirme, aşağıdaki gibi yaygın kalıplama kusurlarını çözmek için bazı sorun giderme ipuçlarıdır kaynak hatları, vb. ve nihayetinde yüksek kaliteli kalıplanmış parçalar elde edilir. Kalıp imalatı ve kalıplama sürecinde en çok meydana gelen bazı temel kusurlar vardır.

Akış izleri

1. Akış İzleri

Bu kalıplama kusuru genellikle kapı alanına yakın bir yerde meydana gelir ve eklem alanı (eklem hattı veya kaynak hatları)Bazı insanların buna " akış hatları, bileşenlerin dar bölümlerinde yaygın olarak görülür ve parça duvar kalınlığına ve beklenen kullanıma bağlı olarak küçük veya ciddi kusurlar olarak kabul edilebilir.

Görünüm akış hattı kusurlarını çözmek için kalıplama işlemi sırasında enjeksiyon hızı basınç, erimiş malzeme sıcaklığı ve kalıp sıcaklığı. Kapı boyutunu artırmak veya kapının yerini değiştirmek de yardımcı olur (son seçenek). Akış izi kusurlarının sağdaki resminin altında, iyileştirmek için kapı boyutunu artırdık akış izleri çünkü duvar kalınlığı çok kalındı (7mm).

Donuk alanlar

2. Donuk Alanlar

En yaygın olanı, hale benzeri bir sprue etrafında görünebilen donuk bir eşmerkezli halkadır. Bu genellikle malzeme akışı zayıf ve viskozite yüksek olduğunda meydana gelir. Birçok kişinin düşündüğünün aksine, bu bir paketleme kusuru değil, faturalama döngüsünün başında oluşan bir kusurdur.

Olasılığı en aza indirmek için, dolum aşaması boyunca tekdüze bir akış ön hızı sağlamak amacıyla enjeksiyon oranı profili ayarlanmalıdır.

Ayrıca, düşük erime sıcaklıklarından kaynaklanan donuk yüzeyleri azaltmak için vidanın geri basıncını ve namlu sıcaklığını artırmak da faydalıdır. Kalıp sıcaklığını artırmak da bu sorunu azaltabilir. Ancak, özellikle sıcak yolluk sistemiyse, besleme alanında bir soğutma sistemi olmalıdır; aksi takdirde, bu sorunu çözmek kolay değildir. Tasarımla ilgili sorunlardan kaynaklanan donuk yüzeyler için, bu, parça ile kapı arasındaki yarıçapı azaltarak iyileştirilebilir.

3. Yanık İzi kusurları

Yanık izleri sıklıkla görülen kusurlardır. plastik enjeksiyon kalıplama parçaları ve açık sarı veya siyah renk bozulması gibi görünür. Bu, aşırı erime sıcaklığı, sıkışmış hava varlığında aşırı ısınma ve aşırı enjeksiyon hızı nedeniyle oluşan küçük bir kusur olabilir.

Yanık izleri

Bu tür durumlar için düzeltici eylemler yanık izi issu: sıcaklığın azaltılması, çevrim süresinin azaltılması ve enjeksiyon hızının azaltılmasını içerir. Plastik kalıp Üreticiler ayrıca bu kusura yol açan sıkışmış hava sorununu çözmek için uygun kapak boyutuna ve gaz tahliye eldivenlerine sahip olduklarından da emin olmalıdırlar.

Çünkü hava sıkışması sorunu bu yanık izi sorununun en yaygın nedenidir ve kalıplama sürecini ayarlayarak asla tamamen çözülemez. Kusurları işaretlemek için havalandırma eklemek en iyi çözümdür; örneğin havalandırma oluğunu artırmak, derin kaburgalara havalandırma ekleri eklemek vb.

4. Parlaklık farkı kusurları

Dokulu yüzeylerdeki parlaklık farkları daha belirgin olma eğilimindedir ve yüzey dokusu tekdüze olsa bile, parçanın parlaklığı düzensiz görünebilir. Bu, bazı alanlarda kalıp yüzeyinin yetersiz kopyalanması durumunda ortaya çıkan bir sorundur ve bazen çekirdek tarafında dokulu yüzeydeki parlaklık değişimi sorununu artırabilecek çok sayıda kaburga vardır.

Erime sıcaklığını, kalıp sıcaklığını veya tutma basıncını artırarak düzeltilebilir. Tutma süresi ne kadar uzun olursa, kalıp yüzeyinin doğru bir şekilde kopyalanması olasılığı o kadar artar. Kaburgaların tasarımı bu soruna neden olduysa, bu sorunu iyileştirmek için tüm kaburgalara biraz yarıçap ekleyebiliriz. Bu, iç gerilimi azaltacak ve dokulu yüzey de iyileştirilebilecektir.

5. Eğilme kusurları (deformasyon)

Plastik kalıplama Parçalarda, özellikle uzun boyutlu kalıplama parçalarında normal olan çarpılma kusurları vardır; çarpılma kusurlarının çözülmesi zordur. Kalıp tasarımını iyileştirmek ortalama bir çözümdür, ancak kalıplama makinesinin parametrelerini ayarlayarak bu sorunu çözmek çok sınırlıdır. Çarpılma ve bozulmayı iyileştirmek için nedenler ve çözümler referans için aşağıda listelenmiştir.

Deformasyon sorunu

- Deformasyon kalıplama işleminin kalıntı geriliminden kaynaklandığında, enjeksiyon basıncını azaltabilir ve kalıp sıcaklığını artırarak iyileştirebilir.

- Parçaların yapışması sonucu oluşan deformasyonu gidermek için ejeksiyon sistemini iyileştirebilir veya daha fazla çekiş açısı ekleyerek bu sorunu çözebilirsiniz.

- Çarpılma kusurları zayıf bir soğutma kanalından veya zayıf bir soğutma süresinden kaynaklanıyorsa, bunu iyileştirmek için daha fazla soğutma kanalı ekleyebilir ve soğutma süresini artırabiliriz. Örneğin, çarpılma kusurlarını iyileştirmek için deformasyon alanına daha fazla soğutma suyu ekleyebilir veya boşluk ve çekirdek için farklı kalıp sıcaklıkları kullanabiliriz.

- Eğer bozulma sorunu parçanın küçülmesine neden olduysa, bunu çözmek için eğilme kusuru, biz kalıp tasarımını ayarlamamız gerekir. Bazen kalıplama parçasından bozulma boyutunu ölçmemiz ve parça üzerinde ön deformasyon tasarımını yapmamız gerekir. Reçinenin büyük bir büzülme oranı vardır; genellikle kristalin reçine (POM, PA66, PP, PE, PET, vb. gibi) amorf reçineden (PMMA, polivinil klorür (PVC), polistiren (PS), ABS, AS, vb. gibi) daha yüksek bir eğilme oranına sahiptir.

Bazen parlak fiber malzemede daha fazla deformasyon sorunu da olur. Bu en zor çözümdür çünkü bu sorunu tamamen çözmek için parça tasarımını iki veya üç kez ayarlamanız gerekebilir, ancak bozulma sorununu çözmenin tek yolu budur.

6. Kısa atış kusuru

Kısa atış, kalıbın tamamen doldurulmaması anlamına gelir; bu kalıplama hatası genellikle doldurma alanının sonunda, yani sonunda meydana gelir.

Kısa atış kusurları. Havalandırma ekleri eklendikten sonra kusur tamamen çözüldü

kaburga veya ince bir duvar alanı. Bu kusura neden olan bazı nedenler aşağıdadır.

- Kalıp sıcaklığı çok düşük. Kalıp çok soğuk olduğu için malzeme kalıp boşluğunu doldurduğunda, sıvı malzeme parçanın sonuna veya daha derin kaburgalara kadar dolamaz. Kalıp sıcaklığındaki bir artış bu kalıplama sorununu çözebilir.

- Malzeme sıcaklığı çok düşük. Bu sorun kısa atış sorununa da neden olabilir; bu neden düşük kalıp sıcaklığı sorununa benzer. Bu sorunu iyileştirmek için, bu kalıplama kusurunu çözmek için malzemenin erime sıcaklığını artırabiliriz.

- Enjeksiyon hızı çok yavaş. Enjeksiyon hızı doğrudan dolum hızıyla ilgilidir. Enjeksiyon hızı çok düşükse, sıvı malzeme dolum hızı çok yavaş olacak ve yavaş akışlı malzeme kolayca soğuyacaktır. Bu, malzemenin önceden soğumasına neden olacaktır. Bu sorunu çözmek için enjeksiyon hızını, enjeksiyon basıncını ve tutma basıncını artırabiliriz.

- Havalandırma sorunu. Bu, kalıp denemesi sırasında karşılaştığımız en yaygın kalıplama kusurudur; diğer tüm kusurlar kalıplama parametresini ayarlayarak çözülebilir. Kısa atış sorunları bir havalandırma sorunundan kaynaklanıyorsa, en iyi çözüm havayı boşluktan dışarı atmanın bir yolunu bulmaktır. Bazen sıkıştırma kuvvetini azaltmak biraz yardımcı olabilir, ancak bu kusurları tamamen çözemez.

Hava boşlukta veya çıkmaz bölgede (örneğin kaburgaların ucu) sıkışmışsa, kısa atış sorunu o bölgede meydana gelir. Bu sorunu gidermek için, ayırma çizgisindeki havalandırma kanallarını artırmamız ve havayı dışarı yönlendirmek için çıkmaz noktaya bir havalandırma ek parçası eklememiz gerekir.

7. Çökme izi: Kalıp boşluğunda büzülen dengesiz plastik malzeme nedeniyle kalıplanmış parçada oluşan bir çöküntü izidir. Parça geometrisine uymayan çöküntü alanında malzeme eksikliği var gibi görünüyor. Bu sorun, kalıbın kalın duvar alanında veya soğutma sisteminin eksikliğinde meydana gelir. Bu çöküntü izi sorununun olmasının ortalama nedeni, parça tasarımındaki düzensiz duvar kalınlığıdır.

- Bazı kaburgalar veya bazı alanlar diğer yerlerden daha kalın bir duvara sahipse (kaburga kalınlığı ortalama duvarın maksimum 1/2–7/10'u civarında olmalıdır), o zaman bu daha kalın alanda bir çökme izi sorunu olması kolay olacaktır. Aşağıda bu kusuru iyileştirmek için bazı öneriler bulunmaktadır.7. Çökme izi: Kalıp boşluğunda büzülen dengesiz plastik malzeme nedeniyle kalıplanmış parçada oluşan bir çöküntü izidir. Parça geometrisine uymayan çöküntü alanında malzeme eksikliği var gibi görünüyor. Bu sorun, kalıbın kalın duvar alanında veya soğutma sisteminin eksikliğinde meydana gelir. Bu çöküntü izi sorununun olmasının ortalama nedeni, parça tasarımındaki düzensiz duvar kalınlığıdır.

Çökme izi

- Kapının yerini kalın duvara yakın olacak şekilde değiştirin.

- Daha fazla tutma basıncı ve tutma süresi ekleyin ve kalıp boşluğuna daha fazla malzeme enjekte edin. Bu yöntemi kullanırken, parça boyutunun hala tolerans gereksinimi dahilinde olduğundan iki kez emin olmanız gerekir.

- Bu sorunu iyileştirmek için soğutma süresini ve soğutma kanallarını artırın. Plastik büzülme oranı normaldir. Soğutma süresi çok kısaysa ve parça kalıp açıldıktan sonra hala sıcaksa, parça herhangi bir soğutma sistemi olmadan hızla büzülür. Bu, bir batma izi oluşmasını kolaylaştıracaktır. Soğutma süresini, plastik enjeksiyon kalıplama Parça kalıp boşluğunda tamamen soğuduğunda bu kusur çözülecektir.

- Parça tasarımında bazı kaburgalarda veya çıkıntılarda ciddi kalın bir duvar varsa, bu sorunu çözmek için parça geometrisini iyileştirmemiz ve duvar kalınlığını azaltmak için kalın alana bazı ekler eklememiz gerekir. Bu sorun çözülebilir. Bu dengesiz duvar sorunu için, bunu analiz etmek ve önceden önlemek için yazılım kullanabiliriz. Kalıp imalatından önce, tam bir DFM raporu hazırlayıp onay için müşterilerimize göndereceğiz. Aşağıda çöküntü izi analiz raporu örnekleri bulunmaktadır.

Yeni projeniz üzerinde çalışmaya başlamaya ve arayışınıza hazır mısınız? plastik kalıp fabrikası? Eğer evetse, o zaman gidelim. Plastik kalıplama projeniz için güvenilir bir Çin kalıbı şirket daha önemlidir. Çünkü bu pazarınızı çok hızlı bir şekilde yükseltecektir ve projenizde daha az maliyetle daha fazla kar elde edeceksiniz,

Bugün, 80%'den fazla büyük şirket Çin'den mal tedarik ediyor. iPhone gibi, diğer bazı ünlü şirketler de Çin'den şeyler satın alıyor. Peki, neden endişeleniyorsunuz? Hazırsanız, hemen pazarınızı açmak ve karınızı paylaşmak için hızlanın.

SINCERE TECH, Çin'deki en iyi 10 plastik enjeksiyon kalıplama şirketi dünya çapında hepsi bir arada hizmet sunan, bu hizmetler ürün geliştirme ve tasarımı, prototip, test, PCB tasarımı ve lehimleme, kalıp/kalıp döküm tasarımı ve üretimi, seri üretim, yüzey bitirme, sertifika, montaj, son muayene ve paketlemeyi içerir, üretim şirketimiz ve komple mal montaj fabrikamız var. Hizmetimizden ve kalitemizden 100% memnun kalacağınızı garanti ediyoruz.

Projenizi çok dikkatli bir şekilde ele almak ve mükemmel hale getirmek için çok profesyonel bir teknik ekibimiz var. plastik kalıplar ve sizin için parçalar. Bazı müşterilerimiz, mevcut plastik kalıp tedarikçileri bizim kadar profesyonel olmadığı için kalıpları sorun giderme için fabrikamıza taşıdı. Hizmetimizi, kalitemizi ve fiyatımızı doğrulamanız için size mevcut müşterilerimizden bazılarını gönderebiliriz.

Bize e-posta gönderin info@plasticmold.net fiyat almak için. Tasarımınızı asla başkalarıyla paylaşmayacağız. Projenizi korumak için bir NDA imzalamaya hazırız.

![]()