Enjeksiyon kalıbı Soğutma Baffle'ı nedir

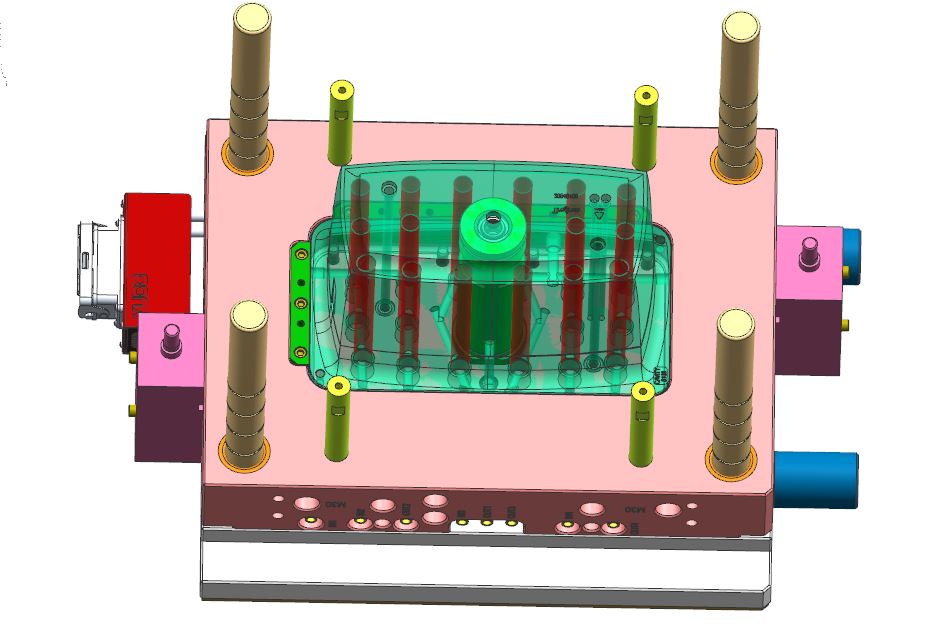

Enjeksiyon kalıplamadaki enjeksiyon kalıbı soğutma bölmesi, enjeksiyon kalıplama döngüsü sırasında kalıbın soğutma sürecini geliştirmek için tasarlanmış bir bileşen veya yapı anlamına gelir. Enjeksiyon kalıplama, erimiş plastiğin belirli bir şekil oluşturmak için bir kalıp boşluğuna enjekte edildiği bir üretim sürecidir. Plastiğin uygun şekilde katılaşmasını sağlamak ve yüksek kaliteli kalıplanmış parçalar elde etmek için bu süreçte verimli soğutma çok önemlidir.

Enjeksiyon kalıbı soğutma bölmeleri, enjekte edilen plastiğin soğutulmasını düzenlemek ve optimize etmek için tipik olarak kalıp boşluğu içine yerleştirilir. Bu bölmeler kanatçıklar, kanallar veya diğer yapılar gibi çeşitli şekillerde olabilir ve kalıp boyunca soğutucu akışkanın (genellikle su veya yağ) akışını kontrol etmek için stratejik olarak yerleştirilir. Soğutma bölmelerinin birincil amacı, erimiş plastikten ısıyı hızla çekerek daha hızlı ve daha homojen katılaşmayı kolaylaştırmaktır.

Üreticiler kalıp soğutma bölmelerini kullanarak döngü sürelerini iyileştirebilir, kalıplanmış parçaların boyutsal stabilitesini artırabilir, kusur riskini azaltabilir ve nihayetinde enjeksiyon kalıplama sürecinin genel verimliliğini artırabilir. Soğutma bölmelerinin tasarımı ve yerleşimi, kalıplanan parçanın geometrisi, kullanılan malzeme ve kalıplama sürecinin özel gereksinimleri gibi faktörlere bağlıdır.

Enjeksiyon kalıbı soğutma bölmesinin önemi

Kalıp Soğutma bölmeleri enjeksiyon kalıplama sürecinde çok önemli bir rol oynar ve önemleri birkaç temel hususa dayanır:

- Çevrim Süresi Azaltımı: Verimli soğutma bölmeleri, kalıplanan parçanın daha hızlı ve daha homojen bir şekilde soğutulmasına yardımcı olur. Soğutma sürecinin optimize edilmesiyle enjeksiyon kalıplama sürecinin genel döngü süresi azaltılabilir. Daha kısa döngü süreleri, üretim oranlarının artmasına ve operasyonel verimliliğin iyileşmesine katkıda bulunur.

- Boyutsal Kararlılık: Kalıplanmış parçalarda boyutsal doğruluk ve stabilite elde etmek için uygun soğutma şarttır. Soğutma bölmeleri, soğutma hızının kontrol edilmesine yardımcı olarak nihai ürünün bükülmesini veya deformasyonunu önler. Tutarlı ve kontrollü soğutma, kalıplanmış bileşenlerin istenen boyutlarının korunmasına yardımcı olur.

- Kalite İyileştirme: Düzgün soğutma, kalıplanmış parçalarda iç gerilimler, çökme izleri ve diğer kusurların oluşma olasılığını en aza indirir. Eşit olmayan soğutmayı önleyerek, soğutma bölmeleri daha az yüzey kusuruna ve gelişmiş yapısal bütünlüğe sahip daha yüksek kaliteli bitmiş ürünlere katkıda bulunur.

- Malzeme Seçimi ve İşleme Optimizasyonu: Farklı malzemelerin farklı soğutma gereksinimleri vardır. Soğutma bölmeleri, kullanılan özel malzemeye göre soğutma işleminin özelleştirilmesine olanak tanır. Bu esneklik, enjeksiyon kalıplama parametrelerini optimize etmek ve nihai üründe istenen malzeme özelliklerini elde etmek için çok önemlidir.

- Enerji Verimliliği: Verimli soğutma bölmeleri, soğutma sürecinin hassas bir şekilde kontrol edilmesini sağlayarak enerji tasarrufuna katkıda bulunur. Kalıbı daha etkili bir şekilde soğutarak, kalıbın soğutma aşamasında geçirdiği süreyi azaltmak mümkündür, bu da uzun vadede enerji verimliliği ve maliyet tasarrufu sağlar.

- Uzatılmış Alet Ömrü: Doğru soğutma, kalıba uygulanan termal gerilimlerin yönetilmesine yardımcı olur. Soğutma bölmeleri aşırı ısınmayı önleyerek ve eşit sıcaklık dağılımı sağlayarak enjeksiyon kalıbının uzun ömürlülüğüne ve dayanıklılığına katkıda bulunur, bakım maliyetlerini ve arıza süresini azaltır.

Özetle, enjeksiyon kalıbı soğutma bölmeleri, enjeksiyon kalıplama sürecini optimize etmek, kalıplanmış ürünlerin kalitesini artırmak, döngü sürelerini azaltmak ve imalat endüstrisinde genel operasyonel verimliliği artırmak için gereklidir.

Kalıp soğutma için ne yaparlar? Kabarcıklar ve Baffle'lar

Su soğutucu fıskiye ve bölme aşağıdaki bölümlerdir soğutma hatlari soğutma sıvısı akışını normalde soğutma olmayan alanlara yönlendirir. Soğutma kanalları tipik olarak delinir kalıp boşluğu ve maça. Ancak kalıp, normal soğutma kanallarını barındıramayacak kadar uzak alanlardan oluşabilir. Bu alanları parçanın geri kalanıyla eşit şekilde soğutmak için alternatif yöntemler, aşağıda gösterildiği gibi Baffle, Bubbler veya Termal pimlerin kullanılmasını içerir.

Baffles

Bir kalıp bölmesi aslında bir ana kanala dik olarak açılmış bir soğutma kanalıdır. soğutma hattıBir soğutma geçişini iki yarı dairesel kanala ayıran bir bıçak ile. Soğutma sıvısı kanadın bir tarafına ana kanaldan akar. soğutma hattıucun etrafında dönerek bölmenin diğer tarafına geçer, ardından ana soğutma hattına geri akar.

Bu yöntem soğutma sıvısı için maksimum kesit sağlar, ancak bölücüyü tam olarak merkeze monte etmek zordur. Soğutma etkisi ve bununla birlikte çekirdeğin bir tarafındaki sıcaklık dağılımı diğer taraftakinden farklı olabilir. Üretim açısından ekonomik bir çözümün bu dezavantajı, bölmeyi oluĢturan metal levhanın bükülmesi halinde ortadan kaldırılabilir. Örneğin, aĢağıdaki ġekil 2'de gösterildiği gibi sarmal bölme, soğutucuyu bir sarmal Ģeklinde uca ve geriye iletir. Bu, 12 ila 50 mm çaplar için kullanışlıdır ve çok homojen bir sıcaklık dağılımı sağlar. Bölmelerin bir diğer mantıklı gelişimi, aşağıdaki Şekil 2'de gösterildiği gibi tek veya çift uçuşlu spiral çekirdeklerdir.

Kabarcıklar

Bir kalıp soğutma fıskiyesi, bıçağın küçük bir tüple değiştirilmesi dışında bir bölmeye benzer. Soğutma sıvısı tüpün alt kısmına akar ve bir fıskiye gibi üst kısımdan "kabarcıklar" çıkarır. Soğutma sıvısı daha sonra tüpün dışından aşağı doğru akarak kalıbın içinden akışına devam eder. soğutma kanalı.

İnce çekirdeklerin en etkili şekilde soğutulması fıskiye ile sağlanır. Her ikisinin de çapı, her iki kesitteki akış direnci eşit olacak şekilde ayarlanmalıdır. Bunun için şart şudur:

İç Çap / Dış Çap = 0,707

Kalıp soğutma baloncukları piyasada mevcuttur ve genellikle aşağıdaki Şekil 3'te gösterildiği gibi maçaya vidalanır. Çıkış kesitini genişletmek için 4 mm çapa kadar borunun ucuna eğim verilmelidir; bu teknik Şekil 3'te gösterilmiştir. Fıskiyeler sadece aşağıdakiler için kullanılamaz kalıp çekirdeği soğutmasıaynı zamanda delinmiş veya frezelenmiş kanallarla donatılamayan düz kalıp bölümlerini soğutmak için de kullanılır.

Şekil 3. (Solda) Çekirdeğe vidalanmış fıskiyeler. (Sağda) Çıkışı genişletmek için eğimli fıskiye

NOT: Hem kalıp soğutma bölmeleri hem de kabarcıklar daraltılmış akış alanlarına sahip olduğundan, akış direnci artar. Bu nedenle, bu cihazların boyutlarının tasarlanmasında dikkatli olunmalıdır. Hem bölmeler hem de kabarcıklar için akış ve ısı transferi davranışı C-MOLD Cooling analizi ile kolayca modellenebilir ve analiz edilebilir.

Termal pimler

Termal pim, enjeksiyon kalıbına bir alternatiftir bölmeler ve kabarcıklar. Sıvı ile doldurulmuş kapalı bir silindirdir. Akışkan, takım çeliğinden ısıyı çekerken buharlaşır ve Şekil 4'te gösterildiği gibi ısıyı soğutucuya bırakırken yoğunlaşır. Termal pimin ısı aktarım verimliliği bakır borunun neredeyse on katıdır. İyi bir ısı iletimi için termal pim ile kalıp arasında hava boşluğu bırakmayın veya bu boşluğu yüksek iletkenliğe sahip bir dolgu macunu ile doldurun.

İnce çekirdeklerin soğutulması

Eğer çap veya geniĢlik çok küçükse (3 mm'den az), sadece hava soğutması uygulanabilir. Hava, kalıp açılırken dışarıdan maçalara üflenir veya içeriden merkezi bir delikten akar, bu prosedür elbette tam bir kalıp sıcaklığının korunmasına izin vermez.

İnce çekirdeklerin (5 mm'den küçük olanlar) daha iyi soğutulması, bakır veya berilyum-bakır malzemeler gibi yüksek termal iletkenliğe sahip malzemelerden yapılmış ekler kullanılarak gerçekleştirilir. Bu teknik aşağıdaki Şekil 6'da gösterilmektedir. Bu tür ekler çekirdeğe presle takılır ve mümkün olduğunca büyük bir kesite sahip olan tabanlarıyla birlikte bir soğutma kanalına uzanır.

Büyük çekirdeklerin soğutulması

Büyük maça çapları (40 mm ve daha büyük) için soğutma sıvısının pozitif bir şekilde taşınması sağlanmalıdır. Bu, Şekil 7'de gösterildiği gibi, soğutucunun merkezi bir delikten çekirdeğin ucuna ulaştığı ve bir spiral aracılığıyla çevresine ve çekirdek ile kesici uç arasında helisel olarak çıkışa yönlendirildiği kesici uçlarla yapılabilir. Bu tasarım çekirdeği önemli ölçüde zayıflatır.

Soğutma silindiri göbekleri

Silindir göbeklerinin ve diğer yuvarlak parçaların soğutulması aşağıda gösterildiği gibi çift sarmal ile yapılmalıdır. Soğutma sıvısı bir sarmalda göbek ucuna akar ve başka bir sarmalda geri döner. Tasarım nedenlerinden dolayı, bu durumda çekirdeğin duvar kalınlığı en az 3 mm olmalıdır.