POM enjeksiyon kalıplama nedir?

POM enjeksiyon kalıplama veya asetal enjeksiyon kalıplamaerimiş POM (Polioksimetilen) malzemesini soğuyup katılaştığı bir kalıba enjekte ederek parça oluşturma işlemidir. POM, yüksek mukavemeti, sertliği, düşük sürtünme özellikleri, mekanik ve kimyasal özellikleri, özellikle mükemmel sürtünme direnci nedeniyle dişliler, rulmanlar ve elektrikli bileşenler gibi hassas parçalarda yaygın olarak kullanılan termoplastik bir polimerdir.

POM enjeksiyon kalıplama işlemi, yüksek boyutsal doğruluk ve tekrarlanabilirlik ile karmaşık ve hassas şekillerin oluşturulmasına olanak tanır. POM (Asetal olarak da adlandırılır) formaldehit ve diğer hammaddeler vb. ile polimerize edilir. POM-H (Polioksimetilen homopolimeri), POM-K (Polioksimetilen kopolimeri) yüksek yoğunluk ve kristalliğe sahip termoplastik mühendislik plastiğidir.

POM Enjeksiyon Kalıplama belirgin bir erime noktasına sahip kristal bir plastiktir. Erime noktasına ulaştığında, eriyik viskozitesi hızla azalacaktır. Sıcaklık belirli bir sınırı aştığında veya eriyik çok uzun süre ısıtıldığında, ayrışmaya neden olacaktır. Bakır, POM'un bozunma katalizörüdür, POM eriyiği ile temas eden alanlarda bakır veya bakır malzeme kullanımından kaçınılmalıdır.

POM enjeksiyon kalıplama

POM enjeksiyon kalıplamanın avantajları

POM enjeksiyon kalıplama diğer üretim süreçlerine göre çeşitli avantajlar sunar. POM enjeksiyon kalıplamanın başlıca avantajlarından bazıları şunlardır:

- Yüksek mukavemet ve sertlik: POM, olağanüstü güç ve sertlik sağlayan son derece dayanıklı ve sert bir mühendislik plastiğidir, bu da onu yüksek güç ve aşınma ve yıpranmaya karşı direnç gerektiren uygulamalar için ideal hale getirir.

- Mükemmel boyutsal kararlılık: POM mükemmel boyutsal kararlılığa sahiptir, bu da yüksek sıcaklıklar veya mekanik stresler altında bile şeklini ve boyutunu koruduğu anlamına gelir. Bu da onu hassas mühendislik ve yüksek toleranslı uygulamalar için popüler bir seçim haline getirir.

- İyi kimyasal direnç: POM, solventler, yakıtlar ve yağlar dahil olmak üzere birçok kimyasala karşı iyi bir dirence sahiptir. Bu da onu kimyasallara maruz kalmanın beklendiği uygulamalarda kullanım için uygun hale getirir.

- Yüksek ısı direnci: POM yüksek bir ısı sapma sıcaklığına sahiptir, bu da deforme olmadan veya mekanik özelliklerini kaybetmeden yüksek sıcaklıklara dayanabileceği anlamına gelir.

- Düşük sürtünme ve aşınma direnci: POM düşük sürtünme katsayısına sahiptir, bu da onu dişliler ve rulmanlar gibi düşük sürtünme ve aşınma direnci gerektiren uygulamalar için mükemmel bir seçim haline getirir.

- Kalıplaması kolaydır: POM'un enjeksiyon kalıplama teknikleri kullanılarak kalıplanması kolaydır, bu da karmaşık geometrilerin ve karmaşık tasarımların yüksek hassasiyetle oluşturulmasına olanak tanır.

- Uygun maliyetli: POM enjeksiyon kalıplama, tutarlı kalite ve minimum atık ile yüksek hacimli üretim çalışmalarına olanak tanıyan uygun maliyetli bir üretim sürecidir. Bu da onu plastik bileşenlerin seri üretimi için popüler bir seçim haline getirir.

POM enjeksiyon kalıplamanın dezavantajları

POM enjeksiyon kalıplama birçok avantaj sunmasına rağmen, dikkate alınması gereken bazı dezavantajlar da vardır. POM enjeksiyon kalıplamanın ana dezavantajlarından bazıları şunlardır:

- Stres çatlamasına karşı hassastır: POM, güçlü asitler, bazlar ve bazı çözücüler gibi belirli kimyasallara maruz kaldığında stres çatlamasına karşı hassastır. Bu, kalıplanmış parçaların erken arızalanmasına neden olabilir.

- Sınırlı renk seçenekleri: POM doğal olarak beyazdır ve enjeksiyon kalıplama işlemi sırasında canlı renkler elde etmek zor olabilir. Bu durum nihai ürünün estetik çekiciliğini sınırlayabilir.

- Yüksek işleme sıcaklığı: POM enjeksiyon kalıplama sırasında yüksek bir işleme sıcaklığı gerektirir, bu da daha yüksek enerji tüketimi ve daha uzun döngü süreleri ile sonuçlanabilir.

- Zayıf UV direnci: POM'un UV radyasyonuna karşı direnci zayıftır, bu da güneş ışığına veya diğer UV radyasyon kaynaklarına maruz kaldığında zamanla bozulmasına ve mekanik özelliklerini kaybetmesine neden olabilir.

- Düşük sıcaklıklarda kırılganlık: POM düşük sıcaklıklarda kırılgan hale gelir, bu da onu düşük sıcaklık direncinin gerekli olduğu uygulamalar için uygunsuz hale getirebilir.

- Çevresel kaygılar: POM biyolojik olarak parçalanamaz ve çevrede parçalanması yüzlerce yıl sürebilir. Bu durum, sürdürülebilirlik ve çevresel etkinin önemli olduğu uygulamalar için bir endişe kaynağı olabilir.

- Kalıp maliyetleri: Yüksek kaliteli POM enjeksiyon kalıplarının üretimi, özellikle karmaşık geometriler ve karmaşık tasarımlar için pahalı olabilir ve bu da üretim sürecinin toplam maliyetini artırabilir.

POM Plastik Enjeksiyon Kalıplama Türleri

| Tip | Özellikler | Uygulamalar |

| Homopolimer POM (POM-H) | Yüksek kristallik, mükemmel mekanik özellikler, stres çatlamasına karşı hassas olabilir | Dişliler, kasnaklar, burçlar |

| Kopolimer POM (POM-C) | Geliştirilmiş darbe direnci ve gerilme çatlağı direnci | Otomotiv parçaları, tüketim malları |

| Güçlendirilmiş POM | Mukavemet, sertlik ve ısı direnci gibi geliştirilmiş mekanik özellikler | Yapısal bileşenler, otomotiv parçaları, endüstriyel makineler |

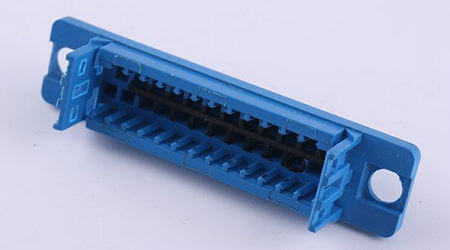

| Alev Geciktirici POM | Geliştirilmiş yangın dayanımı | Elektrik konnektörleri, yapı malzemeleri |

| Gıda Sınıfı POM | Gıda güvenliği standartlarını karşılar | Gıda işleme ekipmanları, konteynerler, ambalaj malzemeleri |

| Tıbbi Sınıf POM | Biyouyumluluk ve sterilizasyon gereksinimlerini karşılar | Cerrahi aletler, protezler, tıbbi bileşenler |

| İletken POM | Geliştirilmiş elektrik iletkenliği | Elektrik konnektörleri, EMI kalkanı, elektronik bileşenler |

| Düşük Sürtünmeli POM | Çok düşük sürtünme katsayısı | Rulmanlar, burçlar, hareketli parçalar |

| Yüksek Sıcaklık POM | Daha yüksek sıcaklıklara dayanabilir | Otomotiv kaput altı bileşenleri |

| Renk Pigmentli POM | Renk veya opaklık verir | Tüketim malları, otomotiv döşeme |

Kimyasal Yapı ve Özellikler:

- POM, formaldehit birimlerinin yeniden birleştirilmesinden oluşan kristal bir polimerdir. Bu kimyasal yapı birkaç çekici özellik kazandırır:

Yüksek Kalite ve Sıkılık: POM, güçlü mekanik uygulama gerektiren uygulamalar için uygun hale getiren şaşırtıcı sünek ve eğilme kalitesi gösterir.

Boyutsal Kararlılık: POM, tam dirençleri ve uzun vadeli değişmez kaliteyi garanti eden moo boyutsal yüzdürme ve muhteşem sürünme direncine sahiptir.

Yorulma Direnci: Malzemenin zayıflık kalitesi yüksektir ve hayal kırıklığına uğramadan tekrarlanan yüklere dayanmasına izin verir.

Kimyasal Direnç: POM, alifatik hidrokarbonlar, alkoller ve çok sayıda çözücü içeren çeşitli kimyasallara karşı güvenlidir.

Düşük Taşlama Katsayısı: POM aslında moo temas katsayısına sahiptir, bu da onu hareketli parçalar ve yönlendirme için mükemmel bir seçim haline getirir.

İyi Aşınma Direnci: Kazınmış alan direnci yüksektir, aşınma ve yıpranmaya maruz kalan uygulamalarda uzun kullanım ömrünü garanti eder.

Mükemmel İşlenebilirlik: POM'un işlenmesi kolaydır, karmaşık şekillere ve kesin esnekliklere izin verir.

POM enjeksiyon kalıplama ile çalışan ipuçları.

- Plastik POM'un işlenmesi

POM, genellikle 0,2%-0,5% olan düşük su emilimine sahiptir. Normal şartlar altında, POM kurutulmadan işlenebilir, ancak ıslak hammadde kurutulmalıdır. Kurutma sıcaklığı 80 santigrat derecenin üzerindedir, kurutma süresi 2-4 saatin üzerindedir ve tedarikçinin veri sayfasına göre yapılmalıdır. Geri dönüştürülmüş malzemelerin kullanımı genellikle 20-30% arasındadır. Ancak, ürünlerin türüne ve nihai kullanımına bağlıdır; bazen 100%'ye ulaşabilir. - Enjeksiyon kalıplama makinesi seçimi

Malzeme bankalama bölgesi olmayan vida gereksinimine ek olarak, enjeksiyon kalıplama makinesinde özel bir gereklilik yoktur; genel enjeksiyon kalıplama mevcuttur. - Kalıp ve kapı tasarımı

POM enjeksiyon kalıplama işlemi sırasında. Ortak kalıp sıcaklığı 80-90 Santigrat derece kontrol edilir, akış kanalının çapı 3-6 mm, kapının uzunluğu 0,5 mm'dir, kapının boyutu plastik duvarın kalınlığına bağlıdır, dairesel kapının çapı en az 0,5-0,6 kat olmalıdır. ürünlerin kalınlığı, dikdörtgen kapının genişliği genellikle kalınlığının 2 katı veya daha fazlasıdır, derinlik duvar kalınlığının 0,6 katıdır, sıyırma eğimi 40′ ile 1-30 arasındadır.

Kalıp Egzoz Sistemi - POM için hava tahliye kanalları

POM-H kalınlığı 0,01-0,02 mm ve genişliği 3 mm'dir.

POM-K kalınlığı 0,04 mm ve genişliği 3 mm'dir

- Erime sıcaklığı

Sıcaklığı ölçmek için hava enjeksiyon yöntemini kullanabilirsiniz.

POM-H 215 Santigrat dereceye ayarlanabilir (190 -230 Santigrat derece) POM-Kit 205 Santigrat dereceye ayarlanabilir (190 -210 Santigrat derece). - Enjeksiyon hızı

Yaygın olan biraz hızlı olan orta hızdır, çok yavaş hızda oluk oluşumu kolaydır, çok hızlı hızda ışın çizgileri ve makaslama aşırı ısınması kolaydır. - Paketleme

Paketleme için daha düşük olması daha iyidir. Genellikle 200 bar'ı geçmez. - Bekleme süresi

Cihazın eriyik tutma noktası yoksa,

POM-H 215 santigrat derece sıcaklıkta, alıkonma süresi 35 dakikadır.

POM-K 205 santigrat derece sıcaklıkta, 20 dakikalık alıkonma süresinde ciddi bir bozunma olmayacaktır.

POM enjeksiyon kalıplama sıcaklığında, kalıp malzemesi namlu içinde 20 dakikadan fazla bükülemez. POM-K 240 santigrat derecede 7 dakika bükülebilir. Duruş süresinde, sıcaklık 150 Santigrat dereceye düşebilir, duruş süresi uzun sürerse, namluyu temizlemeli, ısıtıcıyı kapatmalısınız.

- Kesinti Süresi

Namluyu temizlemek için PE veya PP kullanmalı, ısıtıcıyı kapatmalı ve vida sınır alanını itmeli, namluyu ve vidayı temiz tutmalısınız. Kirlilik veya kir, POM'un (özellikle POM-H) aşırı ısınma stabilitesini değiştirecektir. Bu nedenle, halojen içeren polimeri veya başka bir asidik polimeri tükettikten sonra, temizlemek için PE kullanmalı ve ardından PM malzemesini oynatmalısınız, aksi takdirde patlamaya neden olur. Uygun olmayan pigmentler, yağlayıcılar veya GF naylon malzemeler kullanırsanız, plastiğin bozulmasına neden olur. - İşlem sonrası

için POM Normal olmayan sıcaklıklarda kullanılan ürünler için daha yüksek kalite gereksinimleri vardır; ısıl işlem yapılması gerekir.

Tavlama işleminin etkisi, ürünler 30 dakika boyunca 30% konsantrasyonlu bir hidroklorik asit çözeltisine daldırılarak kontrol edilir ve ardından artık gerilme çatlakları olup olmadığı gözle gözlemlenerek belirlenir.

POM enjeksiyon kalıplama parçalarının uygulanması

POM enjeksiyon kalıplama parçaları, çeşitli endüstrilerde çok çeşitli uygulamalarda kullanılmaktadır. POM enjeksiyon kalıplama parçalarının en yaygın uygulamalarından bazıları şunlardır:

- Otomotiv endüstrisi: POM parçaları, yüksek mukavemetleri, sertlikleri ve mükemmel aşınma dirençleri nedeniyle otomotiv endüstrisinde yakıt sistemleri, motor bileşenleri ve iç trim parçaları gibi uygulamalar için yaygın olarak kullanılmaktadır.

- Elektrik ve elektronik endüstrisi: POM parçaları, mükemmel boyutsal kararlılıkları ve düşük sürtünmeleri nedeniyle elektrik ve elektronik endüstrisinde anahtarlar, konektörler ve muhafaza bileşenleri gibi uygulamalar için yaygın olarak kullanılmaktadır.

- Tüketim malları endüstrisi: POM parçaları, dayanıklılıkları, kimyasallara karşı dirençleri ve işleme kolaylıkları nedeniyle oyuncaklar, spor ekipmanları ve ev aletleri gibi tüketim mallarının üretiminde kullanılır.

- Tıp endüstrisi: POM parçaları, yüksek mukavemetleri, sertlikleri ve sterilizasyona karşı dirençleri nedeniyle tıp endüstrisinde cerrahi aletler ve tıbbi cihazlar gibi uygulamalar için kullanılır.

- Endüstriyel makineler: POM parçaları endüstriyel makinelerde dişliler, rulmanlar ve düşük sürtünme ve aşınma direnci gerektiren diğer bileşenler gibi uygulamalar için yaygın olarak kullanılır.

- Havacılık ve uzay endüstrisi: POM parçaları, yüksek mukavemetleri ve aşınma ve yıpranmaya karşı dirençleri nedeniyle havacılık ve uzay endüstrisinde yakıt sistemi bileşenleri, valf yuvaları ve hidrolik sistem bileşenleri gibi uygulamalar için kullanılır.

POM enjeksiyon kalıplama parçaları, yüksek mukavemet, sertlik, aşınma direnci ve boyutsal kararlılığın gerekli olduğu uygulamalarda kullanılır ve bu da onları çok çeşitli endüstrilerde popüler bir seçim haline getirir.

POM'un enjeksiyon kalıplama işleme teknolojisi

POM malzemesi için enjeksiyon kalıplama işlemi parametresi, belirli POM sınıfı, parçanın tasarımı ve geometrisi ve kullanılan enjeksiyon kalıplama makinesi gibi çeşitli faktörlere bağlı olacaktır. Bununla birlikte, burada POM malzemesi için enjeksiyon kalıplama parametrelerine ilişkin bazı genel kurallar verilmiştir:

- Enjeksiyon sıcaklığı: POM malzemesi için önerilen enjeksiyon sıcaklığı, POM sınıfına bağlı olarak tipik olarak 170°C ila 230°C (338°F ila 446°F) arasındadır.

- Kalıp sıcaklığı: POM malzemesi için önerilen kalıp sıcaklığı, POM sınıfına ve parçanın karmaşıklığına bağlı olarak tipik olarak 60°C ila 100°C (140°F ila 212°F) arasındadır.

- Enjeksiyon basıncı: POM malzemesi için önerilen enjeksiyon basıncı, POM sınıfına ve parçanın boyutuna ve karmaşıklığına bağlı olarak tipik olarak 60 MPa ila 140 MPa (8700 psi ila 20300 psi) arasındadır.

- Enjeksiyon hızı: POM malzemesi için önerilen enjeksiyon hızı, POM sınıfına ve parçanın boyutuna ve karmaşıklığına bağlı olarak tipik olarak 50 ila 100 mm/s (1,97 ila 3,94 inç/s) arasındadır.

- Tutma basıncı ve süresi: POM malzemesi için önerilen tutma basıncı, POM sınıfına ve parçanın boyutuna ve karmaşıklığına bağlı olarak tipik olarak enjeksiyon basıncının 50% ila 70% arasındadır. Önerilen tutma süresi tipik olarak 10 ila 30 saniye arasındadır.

Bunların genel kılavuzlar olduğunu ve POM malzemesi için optimum enjeksiyon kalıplama parametrelerinin uygulamanın özel gereksinimlerine ve işleme koşullarına bağlı olarak değişebileceğini unutmamak önemlidir. Bu nedenle, özel uygulamanız için uygun enjeksiyon kalıplama parametrelerini belirlemek üzere POM malzeme tedarikçisine ve enjeksiyon kalıplama makinesi üreticisine danışmanız önemlidir.

POM enjeksiyon kalıplama parçaları çeşitli endüstrilerde kullanılmaktadır ve çok hassas kalıplama işlemine sahiptir. Sincere Tech şu alanlarda profesyoneldir POM enjeksiyon kalıplama süreci, POM enjeksiyon kalıplama parçalarına ihtiyaç duyan bir projeniz varsa, fiyat almak için bizimle iletişime geçin.