Çin'den plastik kalıp, plastik enjeksiyon kalıplama parçaları satın alma hakkında blog Plastik Enjeksiyon kalıp ve kalıplama şirketleri, Çin'den plastik kalıp ve plastik kalıplama parçaları satın almanın avantajları ve dezavantajları.

PPSU LSG yapay diz eklemi bileşenleri.

İleri diz yaralanmaları veya artrit diz dokusu hasarına, iltihaplanmaya ve korkunç ağrıya neden olur. Bu durumlar dizlerinizi esnetmenizi veya uzatmanızı engelleyebilir. Zaman geçtikçe diz ekleminizdeki ve diz dokularınızdaki hasar günlük aktiviteleri gerçekleştirmenizi zorlaştırabilir. Diz eklemi hasarı oturmanızı veya uzanmanızı engelleyebilir. Bu, diz eklemlerini değiştirmek için diz değiştirme ameliyatı gerektirir. Mevcut yapay diz eklemi bileşenlerinden biri PPSU LSG.

PPSU, plastikler için tıbbi plastik parçalar, temel olarak amorf yüksek performanslı bir termoplastik olan polifenilsülfonun kısaltmasıdır. tıbbi sınıf PPSU kemik beyazı renktedir ve bu nedenle diz implantı tasarımı için uygundur. Bu malzeme, üretmek için kullanılır yapay diz eklemi ara parçası bileşenleri. LSG aynı zamanda bir kısaltmadır. Bir organın dış kenarlarını çıkararak bir kılıf bırakmayı içeren bariatrik bir prosedür olan laparoskopik sleeve gastrektomiyi ifade eder. Bu, dizinizi yapay bir eklemle değiştirmek için yapılan bir prosedürdür.

Diz probleminiz için yapay diz eklemi seçerken doğru seçimi yapmalısınız. PPSU LSG diz eklemi bileşenleri ilk tercihiniz olmalı. Sterilize edilmiş PPSU polimerlerinden üretilen bu eklemler, çeşitli diz implantı tasarımlarında mevcuttur. Bunlar dizinize mükemmel şekilde uyacaktır. Dayanıklılıkları ve yüksek darbe dirençleri, diz eklemi değiştirildikten sonra güçlü bir diz sağlayacaktır.

Bu malzeme sınırsız buhar sterilizasyon kapasitesine sahiptir. Bu, sterilizasyonunu kolaylaştırır ve bu yapay diz eklemi ara parçası bileşenleriyle asla bakteriyel enfeksiyon kapmazsınız. Bu önemlidir çünkü diğer yapay diz eklemleri bakteriyel enfeksiyonlarla ilişkilendirilmiştir. Diz probleminizi iyileştirmek yerine kötüleştirir. PPSU diz eklemi ara parçası bileşenlerini seçerek bu tamamen önlenebilir.

Kendinize şunu sorabilirsiniz: PPSU enjeksiyon kalıplama parçaları yapay diz eklemi ara parçası bileşeni olarak. Daha fazla sormayın. Bu ürünün sayısız avantajı vardır. Bunlar şunları içerir:

Yüksek enerjili radyasyona karşı yüksek direnç: Bu ürün yüksek enerjili radyasyona karşı çok iyi bir dirence sahiptir. Buna gama ve x-ışınları dahildir. Bu özellik, kişinin x-ışını muayenesinden geçmesini mümkün kılar. Bu, diz eklemine zarar verme korkusu olmadan gerçekleştirilecek ve diz tarafından yapay diz ekleminin benimsenmesi izlenebilir. Bu, bu yapay eklemleri kullandığınızda güvenliğinizi garanti eder.

Yüksek çalışma sıcaklığı: Tıbbi sınıf implantların yoğun bir şekilde sterilize edilmesi gerekir. PPSU'nun 180 derecelik yüksek bir çalışma sıcaklığı vardır. Bu, tekrarlanan buhar sterilizasyonu ile kolayca sterilize edilmesini sağlar. Bu, bu yapay diz eklemlerini deforme etmeden veya küçültmeden mümkündür.

Sıcaklık aralığında oldukça sert: Bu malzeme, geniş bir sıcaklık aralığında yüksek sertliğe sahiptir. Bu nedenle dayanıklıdır ve diğer diz implantlarına kıyasla daha iyi işlevsellik sağlar.

Vücut dokusuyla uyumludur. Bu diz eklemleri için çok önemlidir. Bu malzeme vücudunuzun dokusunun yenilenmesini engellemez. Ayrıca pürüzsüz bir tasarıma sahiptir ve yenilenen dokuyu sıyırmaz.

Diğer avantajları arasında çok yüksek darbe dayanıklılığı bulunur. Bu, diz eklemi implantlarının kırılmasını önlemek için önemlidir. İyi kimyasal uyumluluk, bu ürünün üretimi sırasında kimyasalların neden olduğu aşınma ve yıpranmayı azaltacaktır. İyi elektriksel yalıtım özellikleri, yıldırım ve diğer şarjla ilgili komplikasyonlardan kaçınmada anahtardır.

Eğer ihtiyacınız varsa PPSU enjeksiyon kalıplama parçaları senin için tıbbi cihazlar, size bizimkine gitmenizi öneririz tıbbi plastik parçalar alan, Eğer biraz PPUS LSG'ye ihtiyacınız varsa yapay diz eklemi aralayıcı bileşenler, Lütfen bizimle iletişime geçin, her boyut gereksinimini karşılamak için bu bileşenin 40'tan fazla versiyonuna sahibiz.

Enjeksiyon kalıplamada Kaynak Hattı Kusurları Nedir?

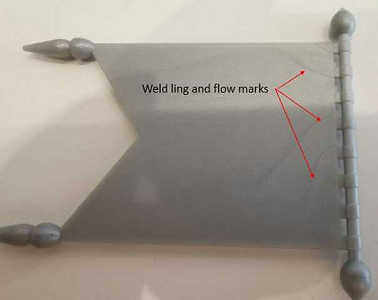

Plastik bir kalıp boşluğundaki bir engelin (örneğin bir deliğin) etrafından aktığında, malzemenin tekrar bir araya geldiği noktaya bir nokta adı verilir. kaynak hattı kusurları. Eğer iki plastik malzeme bir araya geldikten sonra akarsa kaynak hattı oluşur. Kaynak hatları kusurları İki veya daha fazla eriyik akışı bir araya geldiğinde her zaman olacaktır. Biz bunlara örme çizgileri kusurları da diyoruz.

Kaynak hattı kusurları içinde enjeksiyon kalıplama bir astar veya çizgiler parçanın çirkin görünmesine veya parçanın ömrünün kısalmasına veya kolayca kırılmasına neden olan parça yüzeyinde. Bunlar kaynak hatları Enjeksiyon kalıplı parçada genellikle deliklerin etrafında veya malzeme akış birleştirme alanında oluşur, bazı kaynak hatları çok küçüktür, özellikle kalıplanmış parça fiberglas malzemeden yapılmışsa, seri üretimde çok dikkatli olunmalıdır.

Kaynak hattı

Kaynak hatları kusurları sorunları ve sorun giderme becerisi

Kaynak hatları kusurları iki akış cephesi bir araya geldiğinde oluşur. Çekirdek pimi veya delikler gibi bir engel, malzeme akışını böler ve bir kaynak hattı sorunu diğer tarafta oluşmak.

Kaynak hatları kusurları ayrıca iki kapıdan gelen akış cepheleri birleştiğinde veya bir parçadaki kalın ve ince bölümler bir akışın bölünmesine ve birleşmesine neden olduğunda da oluşabilir. Plastik akarken soğuduğundan, ayrı akış cepheleri bir araya geldiklerinde ve kaynak hattını oluşturduklarında kısmen katılaşır.

Bu durum kalite sorunlarına yol açabilir. Kaynak çizgileri sorunları genellikle parça yüzeyinde görünür bir çizgidir ve bir görünüm sorunu olabilir. Kaynak çizgileri ayrıca parça mukavemetini 10% - 20% kadar azaltabilir ve bulundukları yere bağlı olarak potansiyel olarak yapısal bir sorun yaratabilir. Cam dolgulu malzemelerde mukavemet azalması daha kötüdür çünkü lifler kaynak hattını geçmez.

Aşağıdaki görüntü bir kaynak hattı çizimidir. Parçadaki siyah çizgi kaynak hattını temsil eder. Bu parçada iki ana kaynak hattı vardır. Parçanın yan tarafındaki kaynak hattı, iki ayrı kapıdan gelen akış cepheleri birleştiğinde oluşur. Akışın sonundaki kaynak hatları, akış cephesi deliği oluşturan pimin etrafında hareket ettiğinde ve diğer tarafta birleştiğinde oluşur.

Kaynak çizgilerinin sorunlu olmasını önlemek için, görünüm veya mukavemet açısından kritik parçalarda kaynak çizgilerinin nerede oluşacağını bilmek kritik öneme sahiptir. Kalıp akış analizi kaynak hatlarının yerini ayrıntılı olarak gösteren bir kaynak hattı grafiği sağlar. Analizin yalnızca kaynak hattı konumunu tahmin etmek için kullanılabileceğini, kaynak hattı mukavemetini veya görünümünü tahmin etmek için kullanılamayacağını unutmayın. Ancak, kaynak hatları, geçit konumunu değiştirerek parçanın düşük stres alanlarına veya daha yüksek paketleme basıncı alanlarına taşınabilir.

Plastik enjeksiyon kalıbı, kaynak hatlarının sayısı ve konumunun etkileri dikkate alınmadan yapılırsa, kalıp kabul edilebilir bir parça üretemeyebilir,

Kaynak hatları arızaları giderme becerileri

Kalıp yapıldıktan ve kaynak hatları kusurları Enjeksiyon kalıplamada ortaya çıkan bu kaynak hattı sorununu aşağıdaki sorun giderme becerisini kullanarak çözmek, bu sorunu iyileştirecektir.

- Enjeksiyon basıncını arttırın

- Erime sıcaklığını artırın

- Kalıp sıcaklığını artırın

- Havalandırma deliklerini genişlet

- Kapı yerini değiştir

- Koşu çapını arttırın

Kalıp akış analizi, kalıp inşa edilmeden önce bu sorunları gidermek için kullanılmazsa, plastik kalıp firması yukarıda belirtilen maliyetli çözümlerden birini kullanmak zorunda kalacaktır!

Vaka çalışması enjeksiyon kalıplamada kaynak hattı

Birkaç yıl önce bir müşteri eski bir tek boşluk kalıba dökmek tesisimize. Parça çok basit bir dikdörtgen halkaydı. İki alt kapısı vardı, dikdörtgenin kısa tarafındaki parçanın her iki ucunda bir tane. Malzeme cam dolguluydu ve çok güçlü bir parça oluşturdu.

İlk numune gönderimimizi yaptık ve hemen üretime onay aldık. Ertesi gün siparişleri için ilk parçaları teslim ettik. Plastik parçalar teslim edildikten birkaç hafta sonra müşterilerimizin Genel Müdüründen çok hızlı hizmetimiz için teşekkür eden bir e-posta aldım, ardından parçaların hiçbirinin "çekiç testinden" geçemediği için kullanılamayacağını söyledi.

Ağzımdan çıkan ilk kelimeler "çekiç testi nedir? Ve bu test gerekliliği neden daha önce konuşulmadı" oldu. İletişimden sonra çekiç testini gözlemledim. Oldukça basitti; parça metal bir masanın üzerine yerleştirildi, böylece uzun ekseni üzerinde duracak şekilde ayakta duruyordu. Daha sonra bir teknisyen çelik bir duvar çekicinin sivri ucuyla parçanın uçlarını dövmeye başladı.

Parça uzun tarafın tam ortasından kırıldı. Parçayı inceledim ve daha önce böyle bir sorun yaşayıp yaşamadıklarını sordum. Genel müdür bunun her zaman olduğunu ve büyük bir sorun olduğunu söyledi. Anlaşıldığı üzere çekiç, montajı yapmak için iki plastik parçanın arasına metal bir parça yerleştirmek için kullanılıyordu. Metal parçalar elle monte edilemeyecek kadar sertti, bu yüzden çekiç kullanıldı.

Daha detaylı incelemem, arızanın aşağıdaki noktalardan birinde meydana geldiğini gösterdi: kaynak hatları parçada. Kaynak çizgileri, plastik bir çekirdeğin etrafında aktığında ve sonra tekrar birleştiğinde oluşur, belki bazen bunu gözlerinizle göremezsiniz, ancak parçanın bir işlev gereksinimi varsa, bu durumda olduğu gibi, parçanın biraz güç yüklemesi gerekir, bu nedenle kaynak hatları hala mevcut değilse kırılacaktır, çünkü hala o eklem alanını dolduran birleşme çizgisi vardır.

Çözüm çok basitti, sorun şu ki kimse parçanın nasıl kapandığına ve nasıl monte edileceğine bakmıyordu. Gümrük'e kalıbı biraz değiştirip kırılmayacak yeni numuneler göndereceğimizi söyledim.

Kalıplarımızdan birinde kaynak hattı sorunu vardı kalıplanmış parça ve biz sadece iki kapıdan birini kapattık. Bu, tüm malzemenin bir kapıdan akacağı ve tek kaynak hattı yeni akış deseninden kaynaklanan kısa eksende olurdu. Eski akış deseni her iki uzun tarafın ortasında bir kaynak çizgisi üretti. Parçaları kendi çekicimizle test ettik ve bir arıza üretemedik. Yeni yeniden kapılanan parçaları hemen müşteriye gönderdim ve kendi çekiçleriyle test etmelerini istedim.

Parçaları da kıramadılar, ilk aldığımız parçaları geri götürüp hurdaya ayırdık, sonraki iki gün içinde de yeni parçaları teslim ettik.

Sincere Tech, Çin'deki en iyi 10 plastik enjeksiyon kalıplama şirketinden biridir ve özel enjeksiyon kalıplama hizmeti sunar ve dünya çapında teslimat yapar, tüm sorunları çözmek için zengin deneyime sahibiz kalıplama kusurları, tüm kalıplama parçalarımız 100% olacak ve gereksinimlerinizi karşılayacaktır. Çin'den plastik enjeksiyon kalıplama hizmetine ihtiyaç duyan herhangi bir projeniz varsa, bizimle iletişime geçmekten memnuniyet duyarız.

Enjeksiyon kalıplama temiz oda nedir

Enjeksiyon kalıplama temiz odası, enjeksiyon kalıplama süreçleri kullanılarak plastik bileşenlerin üretimi için özel olarak tasarlanmış ve bakımı yapılmış kontrollü bir ortamı ifade eder. Bu temiz odalar, tıbbi, ilaç, elektronik ve havacılık sektörleri gibi yüksek temizlik ve hassasiyet seviyeleri gerektiren endüstriler için olmazsa olmazdır.

Enjeksiyon kalıplama temiz odasının temel özellikleri ve nitelikleri şunlardır:

- Temiz Oda Sınıflandırması: Tıbbi Enjeksiyon kalıplama temiz oda ISO 14644-1 gibi uluslararası standartlara dayalı belirli temizlik sınıflandırmalarına uyun. Bu sınıflandırmalar, metreküp hava başına izin verilen havadaki partikül sınırlarını belirleyerek düşük kirlilik seviyelerine sahip kontrollü bir ortam sağlar. Temiz odalar genellikle enjeksiyon kalıplama uygulamaları için ISO Sınıf 5 veya daha yüksek olarak sınıflandırılır.

- Çevresel Kontrol: Enjeksiyon kalıplama temiz odaları, istenen temizlik seviyelerini korumak için gelişmiş çevresel kontrol sistemlerini bünyesinde barındırır. Bu sistemler genellikle yüksek verimli partikül hava (HEPA) filtreleri, hava basınç farkları ve havadaki partiküllerin varlığını en aza indirmek ve optimum üretim koşullarını sağlamak için sıcaklık ve nem kontrolü içerir.

- Giyinme ve Personel Hijyeni: Kontaminasyonu önlemek için enjeksiyon kalıplama temiz odalarında sıkı giyinme prosedürleri ve personel hijyen uygulamaları uygulanır. Temiz oda personelinin temiz oda kıyafetleri, eldivenler, maskeler, saç ağları ve ayakkabı kılıfları gibi özel giysiler giymesi gerekir. Temizliği korumak için el yıkama ve dezenfeksiyon protokolleri titizlikle takip edilir.

- Malzeme Taşıma ve Hazırlama: Enjeksiyon kalıplamada kullanılan ham maddeler, kontaminasyonu önlemek için temiz oda ortamında taşınır ve hazırlanır. Malzemelerin kontrollü depolanması ve taşınması uygulanır ve malzeme temizliğini korumak için özel protokoller takip edilir. Malzeme kurutma, şartlandırma ve karıştırma da özel temiz oda alanlarında gerçekleştirilebilir.

- Temiz Oda Ekipmanları ve Makineleri: Temiz oda ortamlarında kullanılan enjeksiyon kalıplama makineleri, temizlik gerekliliklerini karşılamak üzere tasarlanır ve bakımı yapılır. Bu makineler, kalıplama işlemi sırasında partikül oluşumu riskini en aza indirmek için ek muhafazalar, laminer akış davlumbazları veya bariyer sistemleri içerebilir. Ekipmanın düzenli olarak temizlenmesi ve bakımı, temizlik standartlarını korumak için önemlidir.

- Kalıp ve Takım Hazırlığı: Enjeksiyon kalıplamada kullanılan kalıplar ve takımlar temiz oda ortamında hazırlanır ve muhafaza edilir. Kirleticileri ortadan kaldırmak için solvent temizleme, ultrasonik temizleme veya özel temizlik maddeleri gibi uygun temizlik prosedürleri kullanılır. Parçacık birikimini önlemek için kalıp depolama ve elleçleme dikkatlice yönetilir.

- Proses Kontrolü ve Kalite Güvencesi: Enjeksiyon kalıplama temiz odaları, tutarlı kaliteyi sağlamak ve kusurları en aza indirmek için sıkı proses kontrol önlemleri uygular. Sıcaklık, basınç, enjeksiyon hızı ve soğutma süresi gibi kritik proses parametreleri yakından izlenir ve kontrol edilir. Ürün kalitesini ve spesifikasyonlara uyumu doğrulamak için proses içi incelemeler, boyut ölçümleri ve kalite kontrolleri yapılır.

Enjeksiyon kalıplama temiz odaları, yüksek kaliteli, hassas kalıplanmış bileşenler talep eden endüstriler için hayati önem taşır. Kontrollü ve temiz bir ortam sağlayarak, bu temiz odalar kontaminasyon risklerini en aza indirir, ürün bütünlüğünü garanti eder ve sıkı düzenleyici ve endüstri standartlarını karşılar. Enjeksiyon kalıplama temiz odasında çevre kontrolü, personel hijyeni, malzeme elleçleme ve proses kontrol önlemlerinin birleşimi, güvenilir ve yüksek kaliteli plastik bileşenlerin üretimine katkıda bulunur.

Bazen bir Plastik kalıp şirketi işleriyle ilgili ve daha fazla kar elde edebilecekleri iyi niş ürünler arıyor. İyi bilinen SINCERE TECH için de durum böyleydi plastik kalıp üreticisi şu anda 5.000 metrekarelik Sınıf 10.000'de ters kalıplama atölyesi var enjeksiyon kalıplama temiz oda özellikle bunun için tıbbi enjeksiyon kalıplama hizmet.

enjeksiyon kalıplama temiz oda

Çin'in Dong Guan şehrinde Shenzhen havaalanına yakın küçük bir kasaba olan Dong Guan'da bulunan SINCERE TECH, karmaşık, yüksek hassasiyetli kalıplar, tıbbi kalıplama, otomobil kalıbı ve çok bileşenli kalıplarda özel bir uzmanlık2000 yılından sonra Çin dünyada kalıp üretim ülkesi haline geldi ve birçok kalıp üretim şirketi kalıp işine başladı, 2005 yılında SINCERE TECH, öncelikle müşterileri için kısa tirajlı kalıplar üretmek amacıyla plastik kalıp üretim işine başladı. alet yapımı işletme.

SINCERE TECH kurulduğunda işe yarayan şeye sadık kalarak plastik kalıplama tesisi bir duvarla ayrılmış plastik kalıp yapım atölyesi, kalıp müşterilerinin yaptıklarına göre tasarlandı. Bu şekilde müşterilerin kısa teslim süresini, kalıp bakımının avantajlarını vb. karşılayabiliyordu. Kalıplar çoğunlukla teknik ve çok malzemeli veya renkli parçalar için yapıldığından, kalıplama şirketi yüksek hassasiyetli enjeksiyon kalıplama makineleri ve çok bileşenli teknolojilerle yapılandırıldı. Kalıplama presleri 60 ila 2000 ton arasında değişir ve şunları içerir: iki atışlı enjeksiyon kalıplama makineler. bizimkine gidebilirsiniz çift enjeksiyon kalıplama parça sayfası.

Tıbbi Plastik Enjeksiyon Kalıplama Ürünleri Enjeksiyon Kalıplama Temiz Oda Gereksinimleri

Müşterilerimizin birçoğu tıbbi ekipman sektöründeydi ve bu ekipmanlara ihtiyaç duyuyorlardı. tıbbi kalıplama parçaları, otomotiv endüstrisi, sağlık sektörü ve ilaç üreticileri. Tüm müşterilerimize özel bir çözüm sunmak için ST, bir enjeksiyon kalıplama temiz oda Sınıf 10.000 seviyesinde türbülanslı hava akışıyla üretim (tıbbi enjeksiyon kalıplama hizmeti için) işlemi. Yapılan plastik kalıplama parçaları şunları içerir: diyaliz makinesi bileşenleri, tıbbi makine bileşenleri, PE infüzyon şişeleri için kapaklar ve tıbbi plastik kapaklar ve diğer bazı tıbbi enjeksiyon kalıplama parçalar

tıbbi plastik parçalar

Enjeksiyon kalıplama makinelerini temiz oda ortamında kullanmanın yolları sayılamayacak kadar çoktur. Tek tek makinelerin üzerinde davlumbazlar, tamamen temiz oda ortamındaki makineler ve kısmen kalıplama temiz odasının kendisinde bulunan makineler vardır.

ST, makinenin sadece kelepçe ucunu yerleştirmeye karar verdi temiz oda enjeksiyon kalıplama"Tüm planlamalarımızda makinelerin özel özelliklerini göz önünde bulundurduk." ST, ürün yelpazesini kapsamak için 65, 80 ve 110 tonluk makineler de dahil olmak üzere yüksek hassasiyetli Seri enjeksiyon makinelerinden bazılarını seçti, bu makineler başlangıçta düşündüğümüz gibi mükemmel çalışıyor gibi görünüyor,

Tam hizmet Plastik kalıp yapımı, normalde kalıplama ve Temiz Oda

ST kurmadı enjeksiyon kalıplama temiz oda basitçe kalıplanmış parçalara. Bu, müşterilerin tıbbi plastik kalıplama gereksinimlerinin beklediği hizmet düzeyine uymazdı. Bu tür müşteriler genellikle tüm kalıplama ekipmanı, paketleme, montaj ve sevkiyatlar için tıbbi derece belirtir, bu görevi tamamlamak için ST, Sınıf 10.000 temiz oda içinde bir montaj odası işletir, böylece bitmiş ürün sevkiyata hazır şekilde hermetik olarak kapatılmış paketlerde ayrılır.

Normal ihtiyaçlar için 80 tondan 2000 tona kadar değişen kapasitelerde makinelerimizle müşterilerimize geniş yelpazede ürünler üretmekteyiz.

Bu kalite ve hizmet, hem temiz oda işinde hem de Teknoloji Merkezi olarak adlandırılan kalıplama operasyonunun geri kalanında işletmenin daha fazla büyümesine yol açtı. Bugün plastik kalıplama şirketimizin alanı 6.000 metrekare'den 12.000 metrekare'ye çıktı. Temiz oda 2050 metrekare'den 4400 metrekare'ye genişletildi

Sincere Tech'de Çin kalıp üreticisi, özel enjeksiyon kalıplamanın önemini ve üretim mükemmelliğine ulaşmadaki rolünü anlıyoruz. Alanındaki uzmanlığımızla, en yüksek endüstri standartlarını karşılayan en üst düzey özel enjeksiyon kalıplama hizmetleri sunuyoruz. Nitelikli profesyonellerden oluşan ekibimiz, son teknoloji ekipmanlarımız ve inovasyona olan bağlılığımız, özel ihtiyaçlarınız için olağanüstü sonuçlar sunmamızı sağlar.

Bizimle ortak olduğunuzda, kusursuz ve verimli bir üretim süreci bekleyebilirsiniz. İlk tasarım aşamasından son üretime kadar, her ürünün tam olarak sizin özelliklerinizi karşılamasını sağlayarak ayrıntılara titizlikle dikkat ediyoruz. Deneyimli mühendislerimiz sizinle yakın bir şekilde çalışarak, enjeksiyon kalıplama için tasarımı optimize etmek için değerli içgörüler ve öneriler sağlar ve kaliteden ödün vermeden uygun maliyetli çözümler sunar.

Sadece iyi yüzey kalitesi değil aynı zamanda sıkı toleransa sahip ürünler yaratmak için plastik malzemenin özelliklerini kullanıyoruz. Bu, daha düşük atık oranı maliyetleri, iyileştirilmiş enerji verimliliği ve geliştirilmiş kullanıcı deneyimi anlamına gelir. Tüketim malları, otomotiv bileşenleri, elektrik muhafazaları, tıbbi cihazlar veya endüstriyel parçalar gerektirsin, özel enjeksiyon kalıplama yeteneklerimiz çok çeşitli endüstrilere ve uygulamalara hitap eder.

Sincere Tech'de Plastik Kalıp şirket olarak, sektörün ön saflarında kalmaya ve gelecekteki trendleri ve yenilikleri benimsemeye kararlıyız. Gelişmiş performans ve sürdürülebilirlik sunan gelişmiş malzemeleri ve kompozitleri sürekli olarak araştırıyoruz. Araştırma ve geliştirmeye yaptığımız sürekli yatırım, müşterilerimizin değişen ihtiyaçlarını karşılayan son teknoloji çözümler sunmamızı sağlıyor. En iyilerden biriyiz kalıp tedarikçileri Çin'de.

Ayrıca, çevre dostu uygulamalara adanmış durumdayız. Üretim süreçlerimizin çevresel etkisini en aza indirmek için biyolojik olarak parçalanabilir polimerler ve geri dönüşüm girişimleri gibi sürdürülebilir alternatifleri aktif olarak arıyoruz. Özel enjeksiyon kalıplama hizmetlerimizi seçerek, markanızı sürdürülebilir üretim uygulamalarıyla uyumlu hale getirebilir ve daha yeşil bir geleceğe katkıda bulunabilirsiniz.

Kalite bizim en büyük önceliğimizdir ve tüm üretim süreci boyunca sıkı kalite kontrol önlemlerine bağlı kalıyoruz. Son teknoloji tesislerimiz ve yetenekli teknisyenlerimiz, her ürünün titiz bir inceleme ve testten geçmesini sağlayarak olağanüstü performans, güvenilirlik ve müşteri memnuniyetini garanti eder.

Özel enjeksiyon kalıplama ihtiyaçlarınız için Sincere Tech Çin kalıp üreticisiyle ortak olun ve en üst düzeyde profesyonellik, uzmanlık ve yeniliği deneyimleyin. Fikirlerinizi hayata geçirmenize yardımcı olmaya, performans, dayanıklılık ve maliyet etkinliğinde mükemmellik sağlayan üstün ürünler sunmaya adadık kendimizi.

Proje gereksinimlerinizi görüşmek ve polipropilen enjeksiyon kalıplama hizmetlerimizin üretim süreçlerinizi nasıl yeni zirvelere taşıyabileceğini keşfetmek için bugün bizimle iletişime geçin. Birlikte polipropilenin tüm potansiyelini açığa çıkaralım ve etrafımızdaki dünyayı şekillendiren olağanüstü ürünler yaratalım.

Hala bir sorunuz mu var? Bizimle iletişime geçmekten ve bize bir e-posta göndermekten çekinmeyin.

Plastik katlanabilir kasa kalıpları (katlanır kasa kalıpları) Müşterilerimiz için ürettiğimiz ürünler pazara üstün değer sunar. Plastik katlanabilir kasa, malzeme taşıma maliyetlerini düşürmek için iki güçlü avantaj sunar. Birincisi, plastik katlanabilir kasalar hafiftir, bu da nakliye ve malzeme maliyetlerini düşürür, özellikle çok fazla malzemeden tasarruf sağlayabilen tek kullanımlık kasa parçaları için. Yüksek maliyetli ve ağır olan alüminyum katlanabilir kasaların aksine, ikincisi, katlanabilir kasalar, katlanabilir kasalara kıyasla nakliye maliyetinin çok düşük olmasıdır. katlanabilir kasa kalıbı Taşıma esnasında çok fazla yerden tasarruf sağlayabilirsiniz.

katlanır kasa kalıbı

The plastik katlanabilir kasa konteynerler başka avantajları da var

- Katlanabilir coran konteynerleri bir kişi tarafından herhangi bir alet kullanılmadan 20-30 saniyede çöktü

- Kapalı devre ve otomatik depolama-geri alma sistemleri için idealdir

- Aynı yükseklikte, bir adet dik, monte edilmiş sandık konteyneri saklamak için istiflenebilir.

Günümüzde pek çok endüstri, plastik katlanabilir kasa konteynerler paradan tasarruf etmek için, şunlar dahil:

- Gıda işleme tesisleri

- İlaç üretim tesisleri

- Nükleer enerji santralleri

- Hastaneler

- Mutfaklar

- Laboratuvarlar

- Petrokimya tesisleri

- Kimyasal Tesisler

- Otomotiv

Eğer varsa plastik katlanabilir kasa Katlanabilir kasa kalıp üreticisine ihtiyaç duyan bir projeniz varsa, paranızı kurtarmak için en iyi seçenek Çin kalıp şirketi bulmak olacaktır, elbette güvenilir bir plastik kalıp üreticisi bulmak kolay değildir. Size yardımcı olmaktan mutluluk duyarız. katlanabilir kasa kalıba dökmek, Çin'deki en iyi on kalıp üretim şirketinden biriyiz, dünya çapındaki müşteriler için özel kalıplar sunuyoruz, müşterilerimizden bazılarını sizinle paylaşabiliriz ve kalitemizi ve hizmetimizi doğrulayabilirsiniz, bu sizin kendi kalıplarınızı yapmanıza yardımcı olmanın en basit yolu olacaktır. Katlanabilir kasa kalıbı veya herhangi bir özel plastik enjeksiyon kalıbı için fiyat almak için bize e-posta gönderin.

Sincere Tech olarak, lider bir şirket olarak konumumuzu korumaya adadık kendimizi plastik kalıp sektördeki gelişmeleri benimseyerek ve gelecekteki eğilimleri öngörerek şirket. Gelişmiş performans ve sürdürülebilirlik sunan yenilikçi malzemeleri ve kompozitleri aktif olarak araştırıyoruz. Araştırma ve geliştirmeye yaptığımız sürekli yatırımlar sayesinde müşterilerimizin değişen ihtiyaçlarını karşılayan son teknoloji çözümler sunuyoruz. En iyilerden biri olarak enjeksiyon kalıbı Çin'deki tedarikçiler olarak, mükemmelliğe olan bağlılığımızla gurur duyuyoruz.

Sürdürülebilirliğe olan bağlılığımız doğrultusunda, çevre dostu uygulamalara öncelik veriyoruz. Biyolojik olarak parçalanabilir polimerler gibi sürdürülebilir alternatifleri proaktif bir şekilde arıyoruz ve üretim süreçlerimizin çevresel etkisini en aza indirmek için geri dönüşüm girişimleri uyguluyoruz. Özel enjeksiyon kalıplama hizmetlerimizi seçerek, markanızı sürdürülebilir üretim uygulamalarıyla uyumlu hale getirebilir ve daha yeşil bir geleceğe katkıda bulunabilirsiniz.

Kalite bizim için en büyük öneme sahiptir ve tüm üretim süreci boyunca sıkı kalite kontrol önlemlerini sürdürüyoruz. Son teknoloji tesislerimiz ve yetenekli teknisyenlerimiz, her ürünün titiz bir inceleme ve testten geçmesini sağlayarak olağanüstü performans, güvenilirlik ve müşteri memnuniyetini garanti eder.

Tercih ettiğiniz Sincere Tech ile ortak olduğunuzda Çin kalıp üreticisi, en üst düzeyde profesyonellik, uzmanlık ve inovasyon bekleyebilirsiniz. Fikirlerinizi hayata geçirmenize yardımcı olmaya, performans, dayanıklılık ve maliyet etkinliği açısından mükemmel olan üstün ürünler sunmaya adadık kendimizi.

Genişletilmiş yeteneklerimiz şunları içerir:

- Hızlı Prototipleme: Konseptlerinizi somut prototiplere hızla dönüştürmek için hızlı prototipleme hizmetleri sunuyoruz. Bu sayede yinelemeli tasarım iyileştirmeleri ve hızlandırılmış ürün geliştirme olanağı sağlıyoruz.

- Hassas Takımlama: Gelişmiş takımlama kabiliyetlerimiz, enjeksiyon kalıplı ürünlerinizde tutarlılık ve hassasiyeti garanti ederek, sıkı toleranslara sahip yüksek kaliteli kalıplar oluşturmamızı sağlar.

- Aşırı kalıplama:Birden fazla malzeme veya bileşenin birleştirilmesine olanak sağlayan, gelişmiş işlevsellik, estetik ve dayanıklılık sağlayan aşırı kalıplama konusunda uzmanlaşıyoruz.

- Kalıplama Ekleme:Ek parça kalıplama konusundaki uzmanlığımız, ek parçaları kalıplanmış parçaların içine güvenli bir şekilde yerleştirmemizi sağlayarak, verimli montajı kolaylaştırır ve ürün performansını artırır.

- İki-Atımlı Kalıplama:İki aşamalı kalıplama ile karmaşık, çok malzeme içeren bileşenleri tek bir işlemde üretebiliyor, montaj gereksinimlerini azaltabiliyor ve tasarım olanaklarını artırabiliyoruz.

- Katma Değerli Hizmetler: Enjeksiyon kalıplamanın yanı sıra, ürün montajı, paketleme ve lojistik desteği gibi bir dizi katma değerli hizmet sunarak tedarik zincirinizin daha verimli çalışmasını sağlıyor ve maliyetleri azaltıyoruz.

Sincere Tech ile ortak olun Kalıp tedarikçileri Özel enjeksiyon kalıplama ihtiyaçlarınız için kapsamlı yeteneklerimizden, kalite ve sürdürülebilirliğe olan sarsılmaz bağlılığımızdan ve sürecin her aşamasında beklentilerinizi aşma azmimizden yararlanın. Birlikte, yenilikçi fikirlerinizi hayata geçirelim.

TPU Enjeksiyon Kalıplama Nedir?

TPU enjeksiyon kalıplama termoplastik poliüretanı (TPU) bir kalıba enjekte ederek bitmiş bir ürün üretme sürecini ifade eder. TPU, hem termoplastiklerin hem de elastomerlerin özelliklerini gösteren bir malzeme türüdür. Genellikle esneklik, dayanıklılık ve aşınmaya karşı direnç gerektiren ürünler üretmek için kullanılır.

TPU enjeksiyon kalıplama, ayakkabı, endüstriyel parçalar, tıbbi cihazlar ve daha fazlası dahil olmak üzere çok çeşitli ürünler üretmek için kullanılabilen çok yönlü bir işlemdir. Geleneksel üretim yöntemlerine göre daha düşük maliyetler, daha hızlı üretim süreleri ve daha fazla tasarım esnekliği gibi birçok avantaj sunar. TPU malzemeleri ayrıca geri dönüştürülebilirdir ve bu da onları üreticiler için daha sürdürülebilir bir seçenek haline getirir.

TPU (Termoplastik poliüretan) enjeksiyon kalıplama İşlem, enjeksiyon kalıplama, üfleme kalıplama, sıkıştırma kalıplama, ekstrüzyon kalıplama vb. dahil olmak üzere birçok yönteme sahiptir ve bunların arasında enjeksiyon kalıplama en yaygın olarak kullanılır. TPU'yu gerekli şekilde kalıplamak için enjeksiyon kalıplama işlemini kullanın TPU enjeksiyon kalıplama üç aşamaya ayrılan parçalar: ön plastikleştirme, enjeksiyon ve dışarı atma. Enjeksiyon makinesi piston tipi ve vidalı tip olarak ikiye ayrılır. Vidalı tip enjeksiyon makinesi, tekdüze hız, plastikleştirme ve eritme sağladığı için önerilir.

TPU telefon kılıfı kalıplama

1. Enjeksiyon makinesinin tasarımı

Enjeksiyon makinesinin namlusu aşağıdakilerle kaplıdır: bakır-alüminyum alaşımı, ve aşınmayı önlemek için vida krom kaplıdır. Vidanın uzunluk çap oranı L / D = 16 ~ 20 daha iyidir, en az 15; sıkıştırma oranı 2,5 / 1 ~ 3,0 / 1'dir. Besleme bölümünün uzunluğu 0,5 L, sıkıştırma bölümü 0,3 L ve ölçüm bölümü 0,2 L'dir. Geri akışı önlemek ve maksimum basıncı korumak için kontrol halkası vidanın üst kısmına yakın bir yere takılmalıdır.

TPU, kendi kendine akışlı bir nozul ile işlenmeli, çıkış ters koni olmalı, nozul çapı 4 mm'den büyük, ana kanal yakası girişinin 0,68 mm'den küçük olmalı ve nozul, malzemenin katılaşmasını önlemek için kontrol edilebilir bir ısıtma kayışı ile donatılmalıdır.

Ekonomik açıdan bakıldığında enjeksiyon hacmi kantitatif miktarın 40% – 80%'si olmalıdır. Vida hızı 20-50 R/dak'dır.

2. TPU enjeksiyon kalıplama için kalıp tasarımı

Kalıp tasarımında kalıplama yaparken aşağıdaki noktalara dikkat edilmelidir. TPU malzeme enjeksiyon kalıplama:

(1) kalıplanmış TPU kalıplama parçalarının büzülmesi

Büzülme, hammaddenin sertliği, kalınlığı, şekli, kalıplama sıcaklığı, kalıp sıcaklığı ve diğer kalıplama koşullarından etkilenir. Genellikle büzülme aralığı 0,005-0,020 cm/cm'dir. Örneğin, 100 x 10 x 2 mm dikdörtgen bir test parçası, kapının uzunluk yönünde ve akış yönünde büzülür ve 75A sertliği, 60 shore derecesinden 2-3 kat daha büyüktür. TPU'nun sertliğinin ve kalınlığının büzülme üzerindeki etkisi Şekil 1'de gösterilmiştir. TPU'nun sertliği 78a ile 90a arasında olduğunda, büzülmenin kalınlığın artmasıyla azaldığı; sertlik 95A ile 74d arasında olduğunda, büzülmenin kalınlığın artmasıyla hafifçe arttığı görülebilir.

(2) Koşucu ve soğuk yuva kuyusu

Ana kanal, enjektör nozulunu şönt kanalına veya kalıptaki boşluğa bağlayan kanal bölümüdür. Çap, akış kanalı bitkilerinin çıkarılmasını kolaylaştırmak için 2 dereceden fazla bir açıyla içeriye doğru genişletilmelidir. Şönt kanalı, ana kanalı ve çok oluklu kalıptaki her boşluğu bağlayan kanaldır ve kalıp üzerindeki düzenlemesi simetrik ve eşit uzaklıkta olmalıdır. Akış kanalı, 6-9 mm çapında dairesel, yarım dairesel ve dikdörtgen olabilir. Akış direncini azaltmak ve daha hızlı bir doldurma hızı sağlamak için kanal yüzeyi boşluk gibi cilalanmalıdır.

Soğuk kuyu, nozulun ucundaki iki enjeksiyon arasında üretilen soğuk malzemeyi yakalamak için kullanılan ana koşucunun ucundaki boş bir yerdir (ekstra uzatma koşucusu), böylece yönlendirme koşucusunun veya geçidin soğuk malzeme tarafından tıkanması önlenir. Soğuk malzeme kalıp boşluğuna karıştırıldığında, ürünün iç geriliminin oluşması kolaydır. Soğuk malzeme deliğinin çapı 8-10 mm'dir ve boyutu yaklaşık 6 mm uzunluğundadır.

(3) kapı ve havalandırma

Kapı, ana akış kanalını veya şönt kanalını ve boşluğu birbirine bağlayan koşucudur. Kesit alanı genellikle koşucu sisteminin en küçük parçası olan koşucu geçidinden daha küçüktür ve uzunluğu kısa olmalıdır. Kapı şekli dikdörtgen veya daireseldir ve boyut ürünün kalınlığıyla artar.

Ürünün kalınlığı 4 mm'den az, çapı 1 mm'dir; kapının kalınlığı 4-8 mm'dir, çapı 1,4 mm'dir; kapının kalınlığı 8 mm'den fazla, çapı 2,0-2,7 mm'dir. Kapı konumu genellikle ürünün görünümünü ve kullanımını etkilemeyen en kalın kısmında seçilir ve büzülmeyi önlemek ve spiral deseni önlemek için kalıba diktir.

Egzoz veya havalandırma yuvası, kalıp içerisinde açılan, erimiş malzemenin kalıba girmesini önleyip gaza karışmasını ve gazın kalıp boşluğundan dışarı atılmasını sağlayan bir çeşit yuva tipi hava çıkışıdır.

Aksi takdirde ürünlerde hava delikleri, zayıf füzyon, yetersiz doldurma veya hava hapsi olur ve hatta hava sıkıştırması nedeniyle oluşan yüksek sıcaklıklar nedeniyle ürünler yanar ve bu da ürünlerde iç gerilime neden olur. Egzoz portu, kalıp boşluğundaki eriyik akışının sonuna veya kalıp ayırma çizgisine yerleştirilebilir. plastik kalıp0,15 mm derinliğinde ve 6 mm genişliğinde bir döküm yuvasıdır.

Parçaların eğilmesini ve bükülmesini önlemek için TPU kalıp sıcaklığını mümkün olduğunca eşit bir şekilde kontrol etmek gerekir, aşağıda daha önce ürettiğimiz bazı TPU enjeksiyon kalıplama ürünleri bulunmaktadır. TPU veya TPE enjeksiyon kalıplama ürünlerine herhangi bir gereksiniminiz varsa bizimle iletişime geçmekten çekinmeyin.

TPU enjeksiyon kalıplama

3 Kalıplama koşulları

Kalıplamanın en önemli koşulu TPU (Termoplastik poliüretan) plastikleştirmenin akışını ve soğumasını etkileyen sıcaklık, basınç ve zamandır. Bu parametreler TPU enjeksiyon kalıplama parçalarının görünümünü ve performansını etkileyecektir. İyi işleme koşulları, beyazdan bej parçalara kadar parçalar elde edebilmelidir.

(1) Sıcaklık

TPU plastik enjeksiyon kalıplama sürecinde kontrol edilecek sıcaklık, namlu sıcaklığı, nozul sıcaklığı ve kalıp sıcaklığını içerir. İlk iki sıcaklık esas olarak TPU'nun plastikleşmesini ve akışını etkiler ve ikincisi TPU enjeksiyon kalıplama parçasının akışını ve soğumasını etkiler.

- Namlu sıcaklığı – namlu sıcaklığının seçimi TPU malzemesinin sertliği ile ilgilidir. Yüksek sertliğe sahip TPU'nun erime sıcaklığı yüksektir ve namlunun ucundaki en yüksek sıcaklık da yüksektir. TPU işleme için kullanılan namlunun sıcaklık aralığı 177 ~ 232 ℃'dir. Namlunun sıcaklık dağılımı genellikle haznenin bir tarafından (arka uç) nozüle (ön uç) doğru kademeli olarak artar, böylece TPU sıcaklığının istikrarlı bir şekilde artması ve düzgün plastikleşme amacına ulaşılması sağlanır.

- Nozul sıcaklığı – Nozul sıcaklığı genellikle erimiş malzemenin düz nozulda olası tükürüklenmesini önlemek için namlunun maksimum sıcaklığından biraz daha düşüktür. Tükürüklenmeyi önlemek için kendinden kilitli nozul kullanılırsa, nozul sıcaklığı namlunun maksimum sıcaklık aralığında da kontrol edilebilir.

- Kalıp sıcaklığı – Kalıp sıcaklığı, TPU ürünlerinin iç performansı ve görünür kalitesi üzerinde büyük bir etkiye sahiptir. TPU'nun kristalliğine ve ürünlerin boyutuna bağlıdır. Kalıp sıcaklığı genellikle makine suyu gibi sabit sıcaklıktaki soğutma ortamı tarafından kontrol edilir.

TPU yüksek sertliğe, yüksek kristalliğe ve yüksek kalıp sıcaklığına sahiptir. Örneğin, Texin, sertlik 480A, kalıp sıcaklığı 20-30 ℃; sertlik 591A, kalıp sıcaklığı 30-50 ℃; sertlik 355d, kalıp sıcaklığı 40-65 ℃. TPU ürünlerinin kalıp sıcaklığı genellikle 10-60 ℃'dir. Kalıp sıcaklığı düşüktür, eriyen malzeme çok erken donar ve akış çizgisi üretilir, bu da küresel yapıların büyümesine elverişli değildir, böylece ürünlerin kristalinliği düşüktür ve geç kristalleşme süreci meydana gelir, bu da ürünlerin büzülmesine ve performans değişikliğine neden olur. - Basınç – Enjeksiyon işlemi, plastikleştirme basıncı (geri basınç) ve enjeksiyon basıncını içeren basınçtır. Vida geri çekildiğinde, eriyiğin üstündeki basınç, taşma valfi tarafından düzenlenen geri basınçtır. Geri basıncın artırılması, eriyik sıcaklığını artıracak, plastikleştirme hızını azaltacak, eriyik sıcaklığını ve renk karışımını düzgün hale getirecek ve eriyik gazını boşaltacak, ancak kalıplama döngüsünü uzatacaktır. TPU'nun geri basıncı genellikle 0,3 ~ 4MPa'dır. Enjeksiyon basıncı, vidanın üst kısmı tarafından TPU'ya uygulanan basınçtır. İşlevi, TPU'nun namludan boşluğa akış direncini yenmek, kalıbı erimiş malzemeyle doldurmak ve erimiş malzemeyi sıkıştırmaktır.

TPU'nun akış direnci ve dolum oranı eriyik viskozitesiyle yakından ilişkilidir, eriyik viskozitesi ise TPU sertliği ve eriyik sıcaklığıyla doğrudan ilişkilidir, yani eriyik viskozitesi sadece sıcaklık ve basınçla değil, aynı zamanda TPU sertliği ve deformasyon oranıyla da belirlenir. Kesme oranı ne kadar yüksekse, viskozite o kadar düşük olur; TPU'nun sertliği ne kadar yüksekse, viskozite o kadar yüksek olur.

Farklı sertlikteki (240℃) reçinenin viskozitesi ile kayma hızı arasındaki ilişki. Aynı kayma hızında, viskozite sıcaklığın artmasıyla azalır, ancak yüksek kayma hızında, viskozite düşük kayma hızında olduğu kadar sıcaklıktan etkilenmez. TPU'nun enjeksiyon basıncı genellikle 20 ~ 110MPa'dır. Tutma basıncı enjeksiyon basıncının yaklaşık yarısıdır ve TPU'nun eşit şekilde plastikleştirilmesi için geri basınç 1. 4MPa'nın altında olmalıdır. - Döngü süresi – Enjeksiyon işlemini tamamlamak için gereken çevrim süresine kalıplama çevrim süresi denir. Çevrim süresi, doldurma süresi, tutma süresi, soğutma süresi ve diğer süreleri (açma, kalıptan çıkarma, kapatma vb.) içerir ve bunlar doğrudan işgücü verimliliğini ve ekipman kullanımını etkiler. TPU'nun şekillendirme çevrimi genellikle sertlik, kalınlık ve yapılandırma ile belirlenir. TPU'nun yüksek sertlik çevrimi kısadır, plastik parçanın kalın çevrimi uzundur, plastik parça yapılandırmasının karmaşık çevrimi uzundur ve şekillendirme çevrimi de kalıp sıcaklığıyla ilgilidir. TPU kalıplama çevrimi genellikle 20-60 saniye arasındadır.

- Enjeksiyon hızı – Enjeksiyon hızı esas olarak TPU enjeksiyon kalıplama ürünlerinin yapılandırmasına bağlıdır. Kalın uç yüze sahip ürünler daha düşük enjeksiyon hızına ihtiyaç duyarken, ince uç yüze sahip ürünler daha hızlı enjeksiyon hızına ihtiyaç duyar.

- Vida hızı – TPU enjeksiyon kalıplama ürünlerinin işlenmesi genellikle düşük bir kesme hızı gerektirir, bu nedenle daha düşük bir vida hızı uygundur. TPU'nun vida hızı genellikle 20-80r/dak'dır, bu nedenle 20-40r/dak olması tercih edilir.

(2) Kapatma tedavisi

Gibi TPU (Termoplastik poliüretan) Yüksek sıcaklıklarda uzun sürede bozulabileceğinden, kapatıldıktan sonra temizlik için PS, PE, akrilik plastik veya ABS kullanılmalıdır; kapatılma 1 saatten fazla sürecekse, ısıtma kapatılmalıdır.

TPU plastik kalıplama

(3) Ürünlerin son işlemi

TPU'nun namluda düzensiz plastikleşmesi veya kalıp boşluğunda farklı soğutma hızları nedeniyle, genellikle düzensiz kristalleşme, yönelim ve büzülme meydana gelir ve bu da ürünlerde iç gerilimin varlığına yol açar; bu, kalın duvarlı ürünlerde veya metal ekleri olan ürünlerde daha belirgindir. İç gerilime sahip ürünlerin mekanik özellikleri genellikle azalır ve ürünlerin yüzeyi çatlar veya hatta deforme olur ve çatlar. Bu sorunları üretimde çözmenin yolu ürünleri tavlamaktır.

Tavlama sıcaklığı TPU enjeksiyon kalıplama ürünlerinin sertliğine bağlıdır. Yüksek sertliğe sahip ürünler daha yüksek tavlama sıcaklıklarına ve daha düşük sertlik sıcaklıklarına sahiptir. Çok yüksek sıcaklıklar ürünlerin eğrilmesine veya deformasyonuna neden olabilir ve çok düşük sıcaklıklar iç gerilimi ortadan kaldıramaz. TPU uzun süre düşük sıcaklıkta tavlanmalı ve daha düşük sertliğe sahip ürünler en iyi performansı elde etmek için birkaç hafta oda sıcaklığında tutulabilir. Sertlik, A85 shore altında 80 ℃× 20 saat ve A85 üzerinde 100 ℃× 20 saat tavlanabilir. Tavlama sıcak hava fırınında yapılabilir, ürünlerin yerel olarak aşırı ısınmamasına ve deforme olmamasına dikkat edin.

Tavlama yalnızca iç gerilimi ortadan kaldırmakla kalmaz, aynı zamanda mekanik özellikleri de iyileştirebilir. TPU iki fazlı bir form olduğundan, TPU sıcak işleme sırasında faz karışımı meydana gelir. TPU enjeksiyon kalıplama ürünü Yüksek viskozitesi ve yavaş faz ayrımı nedeniyle hızla soğutulduğundan, en iyi performansı elde etmek için ayrılıp mikro alan oluşturacak kadar zamana sahip olması gerekir.

(4) Gömme enjeksiyon kalıplama

Montaj ve servis gücü ihtiyaçlarını karşılamak amacıyla, TPU enjeksiyon kalıplama parçaları metal ek parçalarla gömülmesi gerekir. Metal ek parça önce kalıpta önceden belirlenmiş bir konuma yerleştirilir ve ardından tüm ürüne enjekte edilir. Metal ek parça ile TPU arasındaki büyük termal özellik ve büzülme farkı nedeniyle, ek parçalı TPU ürünleri sıkıca bağlanmaz.

Çözüm, metal ek parçasını önceden ısıtmaktır çünkü ön ısıtmadan sonra eriyik içindeki sıcaklık farkı azalır, böylece ek parçası etrafındaki eriyik yavaşça soğutulabilir ve enjeksiyon işlemi sırasında büzülme nispeten düzgün olur ve ek parçası etrafında aşırı iç gerilmeyi önlemek için belirli miktarda sıcak malzeme besleme etkisi meydana gelebilir.

TPU'nun yerleştirilmesi kolaydır ve yerleştirme şekli sınırlı değildir. Yerleştirme yağdan arındırıldıktan sonra 1 dakika boyunca 200-230 ℃'de ısıtılır. Soyulma mukavemeti 5-2 dakikada 6-9 kg / 25 mm'ye ulaşabilir. Daha güçlü bir bağ elde etmek için, ek parça yapıştırıcı ile kaplanabilir, ardından 120 ℃'de ısıtılabilir ve ardından enjekte edilebilir. Ayrıca, kullanılan TPU'nun yağlayıcı içermemesi gerektiğine dikkat edilmelidir.

(5) Geri dönüştürülmüş malzemelerin geri dönüşümü

TPU enjeksiyon kalıplama işleminde ana akış kanalı, şönt kanalı ve niteliksiz ürünler gibi atıklar geri dönüştürülebilir. Deneysel sonuçlara göre, 100% geri dönüştürülmüş malzeme yeni malzeme eklenmeden tam olarak değerlendirilebilir ve mekanik özellikler ciddi şekilde azalmaz.

Ancak fiziksel ve mekanik özelliklerin ve enjeksiyon koşullarının en iyi seviyede tutulabilmesi için geri dönüştürülmüş malzeme oranının 25% ~ 30% olması önerilmektedir. Geri dönüştürülmüş malzemeler ile yeni malzemelerin tip ve özelliklerinin aynı olmasına dikkat edilmelidir.

Kirlenmiş veya tavlanmış geri dönüştürülmüş malzemeler kullanılmamalıdır. Geri dönüştürülmüş malzemeler çok uzun süre saklanmamalıdır. Granül haline getirilip hemen kurutulması daha iyidir. Genellikle geri dönüştürülmüş malzemelerin eriyik viskozitesi düşürülmeli ve şekillendirme koşulları ayarlanmalıdır.

Daha fazlasını kontrol edin TPU enjeksiyon kalıplama bilgi almak veya bizimle iletişime geçmek için.

Prosedür Mühendisliği, bir elektrik çerçevesindeki elektrik temas odaklarının doğasını ima eder ve değişmeyen kalite, genel çerçeve için en önemli açıdır. Peki, elektriksel bir çerçevede değişmeyen kaliteyi nasıl karakterize edebilirsiniz? Bazıları bunun PLC'de (Programlanabilir Mantık Denetleyicisi), DCS'de (Dağıtılmış Kontrol Sistemi) veya sürücüler çerçevesinde olduğunu söyleyebilir. Her ne olursa olsun, bir elektrik çerçevesinin değişmez kalitesini kabloların birleştiği noktadan ölçebilirsiniz. Normal bir birey için buna elektrik konektörü denir. Modern bir uygulama bakış açısıyla, bunlar aynı şekilde terminal blokları olarak adlandırılır.

Bir elektrik çerçevesini etkileyen unsurlar

Bir elektrik çerçevesini etkileyen çok sayıda şey vardır, ancak sıcaklık ve soğuk gibi olağanüstü koşullar en büyük etkiye sahiptir. Farklı ilginç noktalar yanıcılığı içerir ve bu özellikle petrokimya ve gıda endüstrisinde önemlidir. Kuzey Amerika'da, ATEX 100a (94/9/EC) hassas ortamlardaki savunma çerçevelerine ve donanımlarına uygulanmıştır. Bu durumlarda ulusal elektrik kodları ve Kanada elektrik kodları kullanılmaktadır.

Aşağıda belirli klemensler için temel gereklilikler kaydedilmiştir:

Doğrulanmalı ve terminal noktasında asla serbest kalmamalıdır.

Başlangıçta çok telli kanallar için ima edilmiş olmaları ihtimaline karşı esnek bir parça ile donatılmalıdır

Koruyucu parçalar ağırlık noktasına maruz kalmamalıdır.

Bu önkoşullar dışarıdan bir test odağı tarafından denenmeli ve planın onaylanmasıyla sağlanmalıdır.

Proses oluşturmada, sıcaklıktaki tutarlı değişiklikleri bilmelisiniz. Bu test, klemenslerin sıcaklıktaki sürekli değişimlerde bile güvenilir şekilde yüksek temas kalitesine sahip olduğunu onaylar. Ölçülen klemensler sabitleme desteğine eklenebilir ve test için bir kanala bağlanabilir. Test, belirli terminal bloklarını üst ve alt sınırlarına yakın sıcaklıklara test eden iki odacıklı bir strateji kullanır. Bu kesme noktaları kısa 50 derece C'den 105 derece C'nin üzerine kadar uzanır. Genellikle bu sıcaklıklarda 60 dakika boyunca denenirler ve sıcaklık bir an içinde çeşitli durumlarda değişebilir. Bu prosedür iki veya üç düzine kez devam eder ve testten sonra parçaların zarar görmemesi durumunda, bu noktada gereklilikler karşılanmış olur.

Modüler Terminal Blokları için Gerilim Düşümü Testi

Sağlam bir elektrik bağlantısı sağlamak için temas odaklarının erozyondan arındırılmış olması gerekir. Gerilim düşümü testine tüketim testi de denir ve klemensler sülfürik korozif içeren bir testten geçmelidir. Klemensler birkaç saat boyunca sülfürik aşındırıcıya maruz bırakılır ve daha sonra denenmek üzere dışarıda bırakılır. Temas odaklarının henüz sağlam olduğunu garanti etmek için bir süre sonra fiziksel olarak değerlendirilirler.

Son derece basit görünebilir, ancak hepsi kalitelerini ve güçlerini garanti etmek için bu kapsamlı testlerden geçer. Temel olarak, terminal kare bombalarınız varsa, tüm çerçeveniz yetersiz kalır ve üretim ertelenir. İş açısından bakıldığında bu tatmin edici değildir ve on binlerce dolara mal olabilir. Dolayısıyla buradaki egzersiz, araştırmanızı yaptığınızdan ve işiniz için kaliteyi seçtiğinizden emin olmaktır.

Terminal kare muhafazası

Işık devreleri, spiral veya halka düzeninde kablolanabilen ek prizlere hiç benzemeyen bir dışa yayılmış devre düzeninde kablolanır. Bir spiral devre, Tüketici Ünitesindeki veya sirkülasyon panosundaki MCB'ye geri dönmez. Standart bir ışık devresi için yerel bir konutta kullanılacak en iyi kablo, devredeki ışıkların yığınına ve ölçüsüne bağlı olarak genellikle 5A, 10A veya 16A MCB'den sağlanan 1,5 mm kare ikiz ve toprak PVC kablodur. Aydınlatma için 16A MCB'ler, daha büyük ve daha fazla aydınlatma armatürünün kullanıldığı iş evlerinde giderek daha fazla kullanılmaktadır. Bu makale, 1,5 mm PVC "ikiz ve toprak" kullanan standart bir ışık devresine odaklanacaktır. Kabloda iyi bir anlaşma elde etmek için daha küçük yüklere sahip daha kısa devreler için 1.0mm (kare) kablo kullanmak normaldir. En uç devre uzunluğunu ve yükünü hesaplayarak, hangi kablo boyutunun en iyi şekilde kullanılacağına karar verme seçeneğine sahip olacaksınız. 1.0mm (kare) kablo kullanmak biraz daha ucuz olabilir, ancak gelecekteki ayarlamalar göz önüne alındığında, daha sonraki genişletmeler ve daha ağır yükler için 1.5mm kullanmak her durumda daha iyidir. 1,5 mm'lik bir kare kablo düzenli olarak 5A, 6A veya 10A MCB'den teşvik edilir ve ayrı ayrı 108, 90 ve 52 metrelik en uç kablo uzunluğuna sahiptir. 108 metre kulağa son derece uzun gelse de kablo evinizin kanvasından geçirildiğinde o kadar da uzun olmadığı ortaya çıkacaktır.

Spiral devre eviniz boyunca her mekandan her ışık noktasına kadar sürdürüldüğünde, her ışık noktasından o odadaki anahtara bir kablo (İkiz ve Toprak) besleyin.

Aydınlatma noktasındaki yaygın devrenizden, Canlı'yı (anahtarınıza beslenen kablo) benzer bir konektör karesindeki spiral Lives ile ilişkilendirmeniz gerekir. Canlı kablonuzun karşı ucunu, L1 ile ayrılan anahtardaki terminale bağlayın. İkizinizdeki diğer iki kablo ve toprak mavi ve açıkta kalan bakır kablodur. Anahtar ucundaki ve aydınlatma armatüründeki açıkta kalan bakır kablonun üzerine Sarı/Yeşil kılıf koymaya dikkat edin ve bunu armatürlerde verilen toprak terminalleriyle ilişkilendirin. Metal çukur kutusunu ışık anahtarındaki toprağa bağladığınızdan emin olun. Mavi kablo, C (normal) olarak ayrılan terminale değişiklikle ilişkili varış canlısı olarak kullanılır. Mavi kabloyu (normalde tarafsız olarak kullanılır) koyu renkli bir kılıfla kontrol ederek artık bir Canlı olduğunu göstermeniz ve aynı şeyi sarkıt konektör karesindeki kablonun karşı ucunda da yapmanız gerekir. Koyu renkli kılıflı mavi kablo şu anda ışık tutucu kabloya giden kablo ile benzer bir terminal karesi ile ilişkilidir. Tüm bu açıklamaları her ışık noktasında tekrarlayın. Devrenizi açmadan önce, ekstremite, koruma, ilerleme, toprak tutarlılığı için denenmesi gerektiğini ve son olarak canlandırıldıktan sonra bir daire empedans testinin tamamlanması gerektiğini hatırlayın.

Çiçek saksıları, yeni tohumlar yetiştirmekten, bitkileri yeni alanlara taşımaya, iç mekan geliştirme bitkileri bahçeyi iyileştirmeye veya muhteşem çiçeklerle konaklamanızı büyülemeye kadar farklı kullanımlara sahiptir. Çiçek saksıları antik zamanlardan beri kullanılmaktadır, Mısırlılar bitkileri bir alandan diğerine taşımak için saksıları kullanan ilk kişiler arasındaydı, daha sonra Romalılar soğuk iklimlerde budanmış bitkileri içeriye getirdiler. Günümüzde, kişisel bir nimet, mutfak geliştirme, oda güzelleştirme ve işçilik nesnesi olarak kullanılabilirler.

Bitki saksıları bahçe malzemeleri mağazalarında, marketlerde, ev geliştirme mağazalarında ve çevrimiçi fidanlık mağazalarında etkili bir şekilde bulunabilir. Çamur saksılarından, plastikten, kilden, fiberglastan, asılı saksılardan, pencere kutusu saksılarından, kumtaşı vazolarından ve giderek artan sayıda bitki bölmesi türü vardır; her birinin kendine özgü avantajları ve dezavantajları vardır. Bunların hepsinden, plastik saksı en yaygın saksı türlerinden biri olarak kabul edilir. Son yıllarda, plastik saksılar orta düzeyde ve kırılgan olmayan bir diğer seçenek haline geldi,

Hangi tür saksıya ihtiyacınız olduğunu seçmeden önce, saksıları nereye koymak istediğinizi belirlemelisiniz. Tamam, saksıyı çocuk odanıza mı koymayı tercih edersiniz? Ya da diğer yandan, evinizin içine mi koymak istersiniz? Salon, mutfak veya özel bir odadaki pencere tasarımında olsun, saksılarınızın düzenlemesini tasarlamalı ve seçmelisiniz.

Kusursuz durumlar ve çevreyle uyum, fidanlığınız kadar evinizin de harikalığını artıracaktır. Bitki türü, çiçek boyutları, ağırlık, özellikler ve maliyetler de sizin için doğru saksıyı seçmeden önce önemli düşüncelerdir. Kendi çiçeklerinizi yetiştirmek şüphesiz aşırı bir neşe getirir, günlerinizi aydınlatan ilgi çekici bir harekettir.

Eğer bir sonraki büyüme mevsimine hazırlanıyorsanız, turba saksılarınızı ve fide tabağınızı hazırlamalısınız. Ayrıca, nakillerinizi alacak bir plastik saksı rezervine de ihtiyacınız var. Mütevazı plastik saksı, bu yorucu ancak temel yetiştirme ve dikim görevi için tasarlanmıştır. Bununla birlikte, bir dikim arkadaşına bir armağan olarak kullanılabilecek mütevazı plastik saksının bazı yeni kullanımları vardır.

Benzer şekilde, tek bir ev bitkisini boyalı plastik bir saksıyla öne çıkarabilirsiniz. Tuvalette asılı duran bir bitki, kendi yapınızdaki elle boyanmış plastik bir saksıda önemli ölçüde daha iyi görünecektir. Düz eski bir plastik saksı, elle boyanmış, benzersiz bir yapının genişlemesiyle standart bir ev bitkisinden benzersiz bir lütuf yaratabilir. Mütevazı plastik saksıda menekşe teması kullanmak, bitkiyi normal çiçek uzmanının reklamından ayırır.

Plastik saksının bir başka yorumu sadece bir fırça darbesi kadar uzakta. Küçük bir girişimle başlamak ve sizi nereye götüreceğini görmek akıllıcadır. Hayal gücünüzü kullanırsanız ve zamanınızın bir kısmını buna ayırırsanız, o zaman plastik saksıyı boyamak tatmin edici ve büyüleyici bir eğlenceye dönüşebilir.

Evde Plastik Çiçek Saksılarının Bakımı İçin Basit İpuçları

Çok sayıda mülk sahibi evlerini plastik çiçeklerle tasarlamayı tercih ediyor. Bunlar asgari çaba ve düşük bakım gerektirir ve ayrıca oldukça uzun süre dayanırlar. Bazı plastik çiçekler gerçek olana benzer ancak bunların büyük çoğunluğu sadece mütevazı taklitler gibi görünür - bırakın, eğer bunları bir perakende mağaza anlaşmasında 200 P'ye aldıysanız, çok fazla şey bekleyemezsiniz.

Öte yandan, birkaç ipotek sahibi plastik çiçeklerle idare etmek yerine evlerinde gerçek çiçekler yetiştirmeye yöneliyor. Gerçek çiçekler eve, bazen plastik taklitlerle elde edilen giderek daha normal ve kişisel bir ruh hali verir. Bunun dışında, çiçekler oksijen sağlamak için etrafta fark edilen karbondioksiti özümseyerek evinizdeki havayı temizler. Çiçek yetiştirmek çok fazla çaba gerektirebilir ancak günün sonunda onları pencere kenarında hoş bir şekilde otururken veya ziyafet masanızda biraz sınıf verirken gördüğünüzde, buna değer.

Evde çiçeklerle uğraşmak, bunu yapmanın en iyi yolunu biliyorsanız aşırı derecede zor olmamalıdır. İşte ev bitkilerinizi düşünmenize yardımcı olacak birkaç ipucu:

- Bunları her gün sulayın.

Toprağı süngerimsi hale getirmemek için, suyun miktarını, saksının tabanından (genellikle saksılarda bunun için açıklıklar bulunur) tutarak ve eleyerek lavaboya, tabağa veya kovaya yönlendirin. Bitkileri aşırı sulamak onları öldürebilir. Aşırı sulamanın birkaç belirtisi, uzun vadede düşen sararmış yapraklar, solma, engellenen büyüme ve bitkide şekil büyümesidir. Bu belirtileri gördüğünüzde, döktüğünüz suyu hemen azaltın.

- Aydınlatma.

Bazı çiçekli bitkiler parlak, orta veya düşük aydınlatmaya ihtiyaç duyarlar. Bitkinizin büyümesini hızlandırmak için ışık ön gereksinimlerini araştırdığınızdan emin olun.

- Güneş ışığı.

Evinizde bulunan çiçekli bitkinin türüne bağlı olarak, her gün dört ila sekiz saat arasında güneş ışığına maruz kalmaları gerekebilir. Giderek daha hassas bitkiler için, onları doğrudan güneş ışığına koymayın. Gölgede iyi yetişirler.

- Ölü çiçekleri ve yaprakları temizleyin.

Bunu yapmak çiçeklerinizin çürümesini veya enfeksiyon kapmasını önleyecektir. Ayrıca, zararlılar bitkiye çekilmeyecektir.

- Yaprakları yumuşak, nemli bir bezle silin.

Bu ilerlemeyle çiçekli bitkiniz daha parlak ve daha avantajlı görünecektir. Toplanan kalıntılar çiçeğinizin dağınık ve iyi bakılmamış görünmesine neden olabilir.

Bu ipuçlarını aklınızda tutun, çiçeğiniz daha faydalı ve giderek daha güzel büyüyecek.

Plastik saksıların avantajları

- Plastik saksılar, hafif ve kullanımı kolay plastik malzemeden yapılmış saksılardır ve bir noktadan diğerine kolayca taşınabilir. Minimal çaba ve destek maliyetleriyle fidanlığınıza şaşırtıcı bir görünüm kazandırır. Küçük fidanlıklar için mükemmeldir ve yetiştirme ve ev stilistik temalarını tatmin etmek için bitki ve çiçek yetiştirmek için mükemmeldir. Hindistan'da evde, showroom'da, alışveriş merkezlerinde, açık alanlarda ve farklı alanlarda bulunabilen en çok tercih edilen saksılardan biridir.

- Plastik Saksılar, bir evin dışındaki saksıları bir galeride dengelemek için kullanılabilir. Ayrıca, iç mekan ekimi olarak da kullanılabilir. Plastik saksılar, plastik saksıları yerleştirdiğiniz alana olağanüstü bir hareket kazandıran çeşitli boyutlarda, planlarda ve yapılarda gelir. Çiçek yetiştirmek ve bireylerin kalkıp çiçek yetiştirmek için bu son teknoloji yönteminde, plastik saksılar ekim ihtiyaçlarınızı karşılamak ve karşılamak için en iyi saksılar olarak öne çıkar.

- Plastik saksılar başa çıkmak için faydalıdır ve saksıları hareket ettirirken telaşlanmanıza gerek kalmaz. Bu, plastik saksılara olağanüstü özellikler kazandırır çünkü insanlar genellikle belirli bir noktada uzun süre kalmazlar ve ayrıca fidanlıklarının bölümünü değiştirirler, bu nedenle hafifliği sayesinde saksıları hareket ettirmek hiç de zor değildir.

- Daha uygun fiyatlı

Plastik saksılar, fidanlığınızdaki farklı saksı türlerine kıyasla daha uygun fiyatlıdır. Desteği için çok fazla para harcamanıza gerek kalmaz ve fidanlığınız için saksı satın alırken çok fazla para harcamanıza gerek kalmaz. Plastik saksılar daha az maliyetlidir ve ticari merkezde ve çevrimiçi mağazada makul bir fiyata gelir. Plastik saksılar son derece daha uygun fiyatlıdır ve yönetimi kolaydır.

- Uyum sağlama yeteneği

Plastik saksılar doğada çeşitli amaçlar ve yerler için kullanabileceğiniz için uyarlanabilirdir. Zararından endişe etmeden iç ve dış mekanlarda kullanılma eğilimindedir. Plastik saksılar yetiştirme ve zenginleştirme amaçları için kullanılabilir. Saksılar arasında en esnek saksılardan biridir.

Özel plastik saksılarınızı nasıl yaparsınız

Aşama 1: Bazı Somut Malzemeler Hazırlayın

- Katı malzemeler hazırlayın, plastik sürahiler, yemekhane plastik kaseleri içeren geniş bir yelpazede plastik bölmeler, tekrar tekrar kullanılabilir. Şekil ve boyuta göre düzenlemeye başlamadan önce betona dökülen çeşitli boyutlarda iki tutucuya ihtiyacınız var.

Aşama 2: Karma Betonu Büyük Kaplara Yerleştirin

- Harmanlanmış çimentoyu büyük bölmelere koyun ve daha sonra küçük tutucuları Ortaya koyun, alttaki atık boşlukları olarak delin. Tamamen kuru tutun, plastik bölme dışarı atılabilir, kaba zımpara kağıdının yüzey sertliği kullanılabilir.

Aşama 3: Bitkilerle Katmanlama, Tamamlandı

- Bitkilerle katman katman, tamam! Harcanan zaman boyunca karakteristik kurutma, dışarıdaki botanik örnekleri takip eder ve pratik olarak kontrol edilmesi zordur, bu yüzden tekrarlamayacağım, gerçekten aşırı havalı. Çiçek saksılarının sahibini satın almayı düşünüyordum.

Toptan Plastik Saksılar Nasıl Bulunur

Web tabanlı plastik saksılar ararken, çeşitli değer aralıklarında hacimli olarak plastik saksılar satıyoruz. Size gezegendeki en agresif maliyetle en iyi kalitede çok lezzetli plastik saksılar sunduğumuz için bize güvenebileceğinizi kabul ediyoruz.

Biz özel bir aşamada plastik saksılar için algılanan bir toptancıyız ve web'de toptan satış konusunda çok fazla deneyime sahibiz. Geniş bir plastik saksı, özel plastik saksı yelpazesi sunuyoruz. En iyi değerli şeylerimize göz atın ve en çok incelenen stoklarımızı makul fiyatlarla satın alın. Bizden plastik saksıları toptan satın alın ve tüm toptan plastik çiçekler, özel plastik saksılar için adil bir maliyet elde edin!

Uygun fiyatlarla plastik saksı alışverişi yapın!

Hassas plastik enjeksiyon kalıplama nedir?

Hassas Plastik Enjeksiyon Kalıplama sıkı tolerans gereksinimi plastik enjeksiyon kalıplama parçalarıdır. Normalde plastik kalıplama parçasındaki tolerans 0.05-0.1 mm civarındadır, eğer parça tolerans gereksinimi yaklaşık 0.01-0.03 mm ise, bu şu anlama gelir hassas plastik enjeksiyon kalıplamayüksek hassasiyetli plastik enjeksiyon kalıplama parçaları yapmak için ilk şey hassas enjeksiyon kalıbıtüm kalıp bileşenleri 0,005-0,01 mm arasında toleransa sahip olmalıdır.

Bu, aşağıdakiler için asgari gerekliliktir yüksek hassasiyetli plastik enjeksiyon kalıbı Kalıp tamamlandıktan sonra, 2D çizim gereksinimine göre boyutu doğrulamak, kalıbı denemek ve sabit tolerans yapmak için kalıp denemesi yapın.

Yüksek Hassasiyetli plastik enjeksiyon kalıbı yapmak için bir numaralı kilit noktadır yüksek hassasiyetli plastik enjeksiyon kalıplama parçalarıancak bununla sınırlı değil, yine de parçayı üretmek için yüksek hassasiyetli enjeksiyon kalıplama makinesi kullanmanız gerekir, bu iki dakika gereksinimi ile yapabileceğimizden emin olabiliriz hassas enjeksiyon kalıplı plastikler Sürekli olarak, yüksek hassasiyetli plastik enjeksiyon kalıplama için hala bilmemiz gereken birkaç konu var.

Plastik hassas Bağlayıcı-overmolding

Soru I:

Yapısının belirlenmesi hassas plasti̇k kalip anahtarıdır ve genel yapı, ürünün nihai etkisinin somutlaşmış halidir: kalıbın genel yapısının belirlenmesi, kapı sisteminin belirlenmesi, fırlatma sisteminin belirlenmesi ve su taşıma sisteminin belirlenmesi ve diğerleri, ürünün işlem sonrası yönelimine elverişli olmalıdır.

Soru II:

Besleme sorunu ne olacak? Öncelikle, ürünün yapısına, ağırlığına, hacmine ve maliyetine göre, müşterilerin gereksinimlerinin yanı sıra kalite gereksinimlerini de karşılayabilecek makul bir enjeksiyon şeması seçeceğiz.

İkinci olarak, enjeksiyon tasarım standartlarına sıkı sıkıya bağlı olarak tasarım yapacağız: koşucunun düzeni, özellikle ana ve alt koşucunun çapraz yük yüzeyinin boyutu, kapının şekli ve boyutu tek tip olmalıdır.

Soru III:

Fırlatma sorunu ne olacak? İlk olarak, ürün oryantasyonuna ve yapısına göre fırlatma modunu belirleyeceğiz. İkinci olarak, fırlatma dengesini değerlendireceğiz ve su taşıma ve geri dönüşüm işaretleri, tarih saati vb. ile etkileşim gibi diğer sistemlerle birlikte var olacağız.

Soru IV:

Su kanalı sisteminin tasarımı dört gerekliliğe dayanmaktadır (soğutma hattı mümkün olduğunca dengeli olmalıdır. Su soğutma hattı diğer mekanizmalarla etkileşime girmemelidir. Su kanalı ekipmanı müşterinin standartlarını karşılamalı ve kurulumu kolay olmalıdır. Her su kanalı hattı tanımlama numaraları veya işaretleri (giriş ve çıkış) ile gösterilmelidir.

Soru V:

Hassas enjeksiyon kalıplama elde etmek için kalıbın üretim doğruluğu ve kalıplama ürünlerinin doğruluğu nasıl sağlanır, bu esas olarak kalıp boşluğunun, ek parçanın ve kalıp göbeği boyutunun üretim doğruluğuna bağlıdır. Kalıp boşluğu numarasının doğruluğu veya ayırma çizgisinin doğruluğu ürünün boyutunu doğrudan etkileyecektir. Öncelikle, üretim süreci planını ve akış şemasını yapmamız gerekiyor.

Tamamlanan her imalat süreci tam olarak denetlenmeli ve veri denetim listesi veri sayfasına kaydedilmelidir. İmalat tamamlandıktan sonra, iş parçası işlenmeli ve bakımı yapılmalıdır.

Plastik kalıbın ayırma çizgisinin tasarımı da önemli bir parçadır. Tasarım makul değilse, parçanın kalıptan çıkarılması kolay olmaz, hatta kalıba zarar verebilir. Kalıbın ayırma çizgisi için tasarım ilkeleri şunlardır

Plastik parçayı çıkarmak ve plastik kalıbın yapısını basitleştirmek için uygundur. Kalıptan çıkarma yönü seçildikten sonra, ayırma çizgisinin konumu, plastik parçanın sürgü vb. gibi herhangi bir müdahale olmaksızın düşmesini sağlamalıdır.

Yüksek eş eksenlilik hassasiyetine sahip plastik parça için, ayırma çizgisi iki çapın aynı anda alt kalıba veya üst kalıba yerleştirilebileceği konumda seçilmelidir.

Yükseklik yönü boyunca hassas plastik enjeksiyon kalıplamanın yüksek olması gerektiğinde, yarım taşma boşluğu kullanılmalıdır. Enine flaş ayırma hattında oluşturulursa, yükseklik hassasiyetini sağlamak kolaydır, taşma olmayan boşluğu sağlamak kolay değildir.

Radyal boyut doğruluğu yüksek olduğunda, şekilde gösterildiği gibi flaş kalınlığının plastik parçanın doğruluğu üzerindeki etkisi dikkate alınmalıdır. Plastik parçaların dikey ayrılmasının sağlanması kolaysa, plastik parçaların doğruluğunu etkileyen flaş kalınlığı nedeniyle yatay profilin kontrol edilmesi zordur.

Plastik parçanın görünümünü sağlayın, flaşı temizlemek kolay olmalı ve görünüme zarar vermemelidir. Şekilde gösterildiği gibi ayırma yüzeyi tarafından üretilen flaşın temizlenmesi kolay olmalı ve plastik parçanın görünümüne zarar vermemelidir.

Plastik kalıp üretimi ve şekillendirme parçalarının işlenmesi için uygundur. Geliştirilmiş ayırma yüzeyi, plastik kalıbın işleme konsantrikliğini düşük, üretimi kolay hale getirir ve flaş plastik parçaların görünümüne zarar vermez.

Oluşturulan parçaların mukavemetini sağlayın, örneğin ayırma yüzeyini belirlerken, oluşturulan parçaların ince duvarından ve keskin köşesinden kaçının.

Genel kalıpların tasarım unsurlarına ek olarak, hassas enjeksiyon kalıplarının tasarımında da aşağıdaki noktalar göz önünde bulundurulmalıdır:

- Uygun kalıp boyut toleransını benimseyin;

- Büzülme hatasını önleyin;

- Enjeksiyon parçasının deformasyonunu önler;

- Kalıptan çıkarma deformasyonunu önleyin;

- Kalıp/kalıp üretim hatası en aza indirilir;

- Kalıp hassasiyeti hatasını önleyin;

- Kalıp doğruluğunu koruyun.

Kalıp hassasiyeti hatasının önlenmesi; plastik kalıp fabrikasında işleme kalıplarının sınıflandırılması ve dikkat edilmesi gereken çeşitli noktaların gereklilikleri

Kabaca on kategoriye ayrılabilen birçok plastik enjeksiyon kalıbı türü vardır. Bir parça malzemesinin farklı gereksinimlerine, fiziksel ve kimyasal özelliklerine, mekanik mukavemetine, boyutsal doğruluğuna, yüzey kalitesine, hizmet ömrüne, ekonomisine vb. göre farklı enjeksiyon kalıbı türleri seçilir.

Yüksek hassasiyete sahip plastik kalıbın yüksek hassasiyetli bir CNC makinesi tarafından işlenmesi gerekir ve kalıbın malzemesi ve kalıplama işleminin katı gereksinimleri vardır. Kalıp teknolojisinin de tasarlanması ve analiz edilmesi gerekir.

Bazı parçaların kalıplama sırasında özel gereksinimleri vardır, bu nedenle sıcak yolluk gibi gelişmiş teknolojiler, gaz destekli enjeksiyon kalıplamaplastik kalıp için azot silindiri vb. gereklidir.

Plastik kalıp üreticileri, CNC takım tezgahları, EDM takım tezgahları, tel kesme takım tezgahları ve CNC profil frezeleme ekipmanı, yüksek hassasiyetli taşlama makinesi, yüksek hassasiyetli üç koordinat ölçüm cihazı, bilgisayar tasarımı ve ilgili yazılımlara vb. sahip olmalıdır.

Genel olarak, büyük metal damgalama kalıpları (otomobil kapak parçası kalıbı gibi), takım tezgahının boş tutucu mekanizması, eşit kenar yağlayıcısı, çok konumlu ilerici vb. olup olmadığını dikkate almalıdır. Delme tonajına ek olarak, delme süreleri, besleme cihazı, takım tezgahı ve kalıp koruma cihazı da dikkate alınmalıdır.

Yukarıdakilerin plastik kalıp üretim kapasitesi ve süreci her işletme tarafından sahip olunmaz ve ustalaşılmaz. Bir kooperatif seçerken plastik kalıp üreticisiişleme kabiliyetini bilmeliyiz, sadece donanım ekipmanına bakmamalı, aynı zamanda yönetim seviyesini, üretim deneyimini ve teknik gücü de birleştirmeliyiz.

Aynı kalıp seti için, farklı kalıp üreticilerinin tekliflerinde bazen büyük bir boşluk vardır. Kalıbın değerinden daha fazla ödeme yapmamalısınız, ancak aynı zamanda kalıbın maliyetinden daha az olmamalıdır. Plastik kalıp üreticileriSizin gibi, işinde makul bir kar elde etmek isteyenlerin, çok daha düşük fiyatlı bir kalıp seti sipariş etmesi sorunun başlangıcı olacaktır. Kendi gereksinimlerinizle başlamalı ve bunları kapsamlı bir şekilde ölçmelisiniz.

İhtiyacı olan plastik bir parçanız varsa hassas enjeksiyon kalıplama üretim hizmetleri, bizimle iletişime geçebilirsiniz, Sincere Tech özelleştirilmiş hassas plastik enjeksiyon kalıplama şirketi Çin'de. Dünyanın her yerindeki müşterilerimize hassas enjeksiyon kalıpları ve kalıplama hizmetleri sunuyoruz.

Hakkımızda

Sincere Tech Sözleşmedir kalıp tedarikçisi Çin'de elektronik yeni ürün araştırma ve geliştirme hizmetleri ile montaj şirketi hizmetleri sunan bir şirkettir. Daha fazla bilgi için bizimle iletişime geçin.

Parça tasarımı, PCB tasarımı, prototipleme, test, kalıp/kalıp/takım yapımı, seri üretim, montaj, muayene ve paketleme gibi yeni ürün geliştirme için hepsi bir arada hizmet.

İletişim Bilgileri

Bina 1, No. 30 Huan Zhen Rd, Shang Dong köyü, Qi Shi Kasabası, Dongguan Şehri, Guangdong eyaleti Çin, 523000

Mobil: +86 135 30801277

Weichat/whatsup No: + 86 135 3080 1277

E-posta: info@plasticmold.net

Web: https://plasticmold.net

Müşterilerimizin Geri Bildirimleri

"Merhaba Steve, Kalıplar çok iyi çalışıyor, iyi iş çıkarmışsın, umarım iyisindir, oğlum, yeni projem sana gelecek"

ABD'deki Hansaplastic'ten bir müşteri————–

"Yönetiminizden ve İngilizce iletişiminizden çok memnunuz, sorun çözme ve hızlı yanıt verme konusunda olağanüstüsünüz, açıkçası en iyisisiniz." plastik kalıp "Üretici ve üzerinde çalıştığım kalıplama şirketini tanımak için"

Kanada'dan Müşteri—————–

Enjeksiyon kalıplama üretimi nedir?21/12/2024 - öğleden sonra4:28

Enjeksiyon kalıplama üretimi nedir?21/12/2024 - öğleden sonra4:28 Gelişmiş Plastik Enjeksiyon Kalıplama İmalatı nedir?20/12/2024 - öğleden sonra5:05

Gelişmiş Plastik Enjeksiyon Kalıplama İmalatı nedir?20/12/2024 - öğleden sonra5:05 Çin ve ABD'deki En İyi 10 Plastik Enjeksiyon Kalıplama Hizmeti19/12/2024 - ben4:42

Çin ve ABD'deki En İyi 10 Plastik Enjeksiyon Kalıplama Hizmeti19/12/2024 - ben4:42- Özel Enjeksiyon Kalıplama Hizmetleri: Hassas Üretim için Eksiksiz Bir Kılavuz17/12/2024 - öğleden sonra12:40

En iyi plastik enjeksiyon kalıplama şirketleri15/12/2024 - ben11:50

En iyi plastik enjeksiyon kalıplama şirketleri15/12/2024 - ben11:50