Termoplastik elastomerler veya TPE malzemesi hem kauçuk polimerlerin elastikiyetine hem de termoplastik malzemelerin işlenebilirliğine sahip özel bir yarı kristal çok fazlı termoplastik malzeme türüdür. Termoplastik elastomerlerin veya TPE'lerin çoğunda olduğu gibi, bu malzemeler otomotiv ve tıbbi ekipman üretimi de dahil olmak üzere birçok sektörde yaygın olarak kullanılmaktadır. Bu makalede, TPE malzemesini kimyasal bileşimi, enjeksiyon kalıplama gibi üretim teknolojileri ve polimerik hiyerarşideki yeri açısından tartışacağız. Ayrıca en yeni gelişmelerden bazılarına ek olarak TPE plastiğin potansiyeline ve dezavantajlarına da bakacağız.

TPE (Termoplastik Elastomer) Enjeksiyon Kalıplama Nedir?

TPE enjeksiyon kalıplama, malzemeyi eriyik enjeksiyon tekniğiyle kalıplayarak TPE ile parça oluşumunu gerektiren kalıplama tekniklerinden biridir. Bu süreç hızlı, çevre dostu olması ve ince, güçlü parçalar üretebilmesi nedeniyle popülerdir. TPE enjeksiyon kalıplama tolerans tasarım esnekliği sağlar ve büyük ölçekli otomatik üretim için idealdir. Bu nedenle otomobil ve tüketici elektroniği sektörlerinde popülerdir.

Termoplastik Elastomerler (TPE) Plastik Nedir?

TPE'ler, uygulamada kauçuk benzeri esneklik ve plastik işlenebilirlik sağlayan bir termoplastik elastomer ailesidir. Isıtıldıklarında, bu seramikler birçok kez yumuşatılabilir ve aynı zamanda zararlı değişiklikler olmaksızın ısıtma ve ardından tersi bir soğutma işlemi yoluyla birçok kez sertleştirilebilirler. Bu özelliğin, TPE malzemesini termoset kauçuktan ayıran bir konumda olduğunu belirtiyorlar. Bu da geri dönüşümünü ve kalıplanmasını kolaylaştırıyor.

TPE (Termoplastik Elastomer) Oluşum Süreci

TPE plastiğin oluşumunda yer alan tüm süreci gözden geçirelim

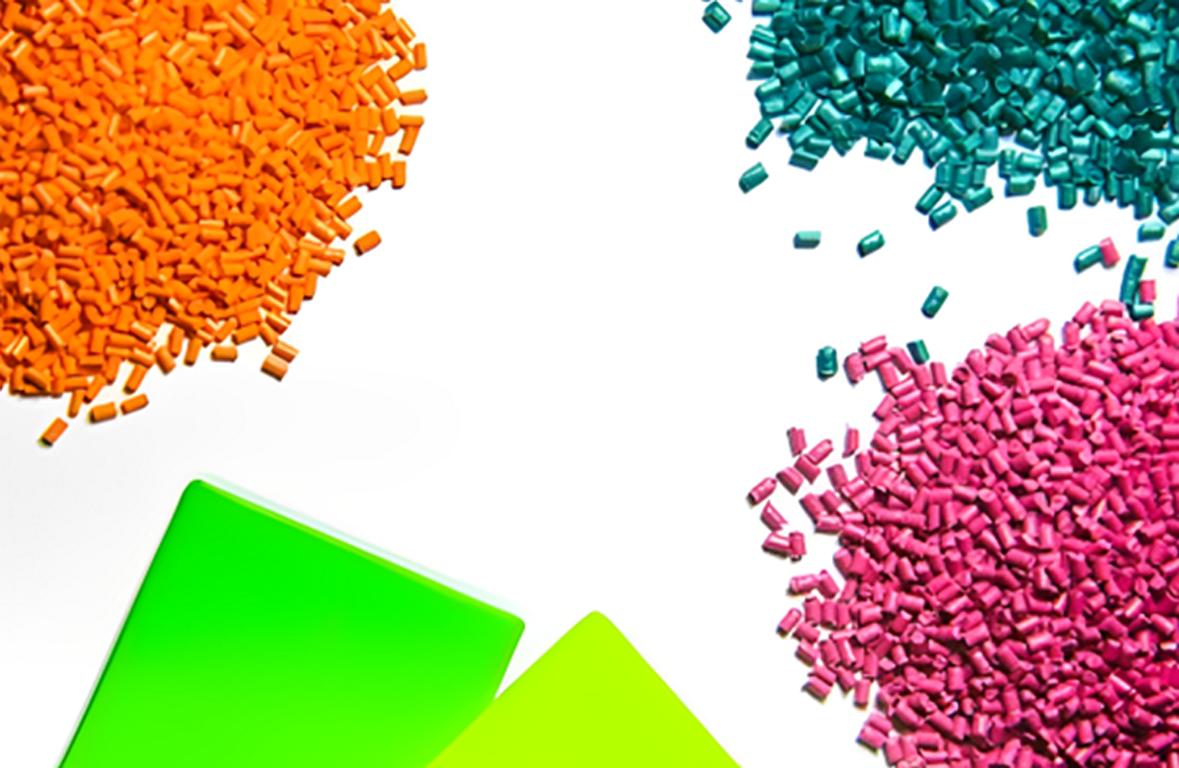

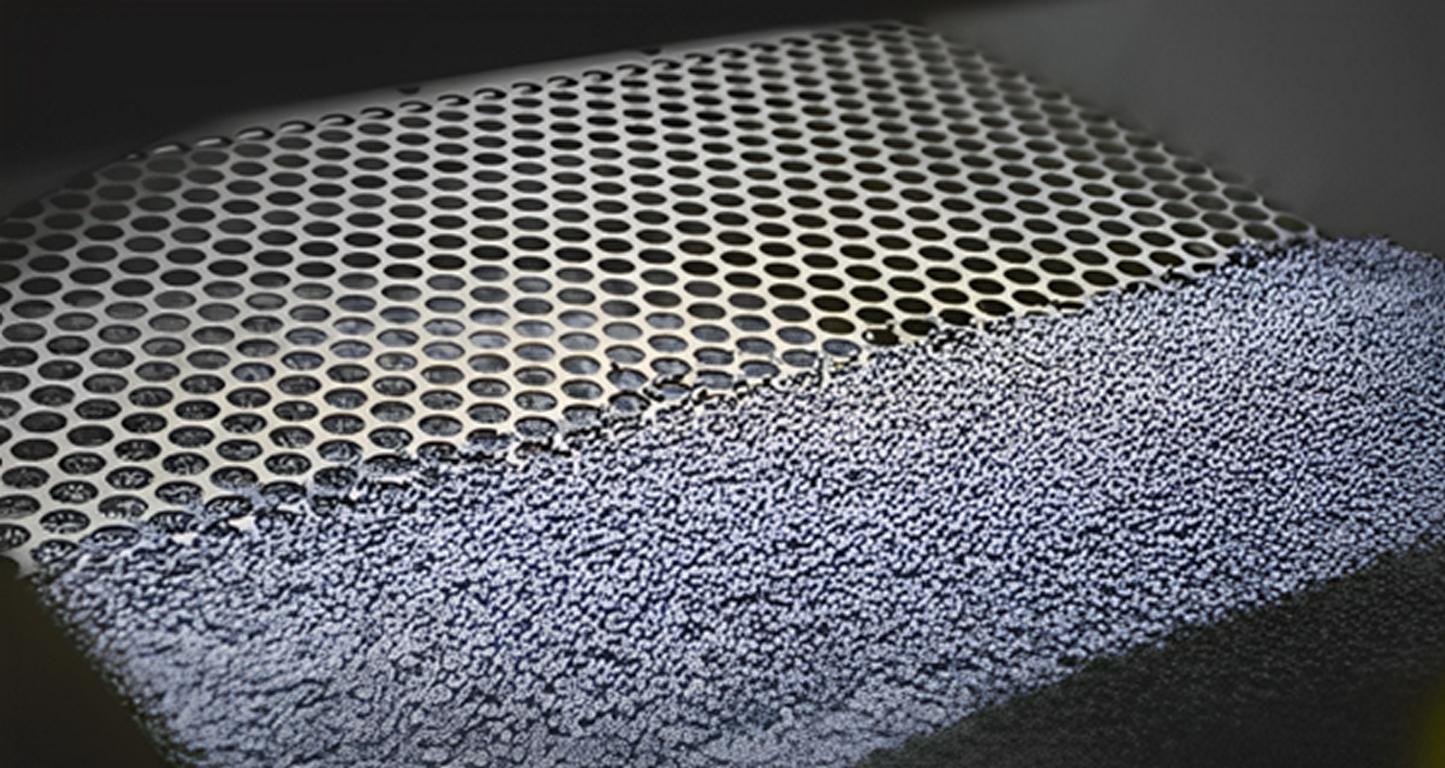

1. Hammadde Hazırlama:

Pelet formundaki TPE malzemeleri toplanır ve genellikle enjeksiyon kalıplama makinesinin üzerindeki bir hazneye beslenir. Malzemeler tek bir pelette birleştirilir, bu da şekillendirme ve ısıtmanın her aşamasında eşit derecede verimli olduğu anlamına gelir. Bu, sonuçları son derece öngörülebilir hale getirir ve süreç boyunca malzeme taşıma sorunlarını azaltır.

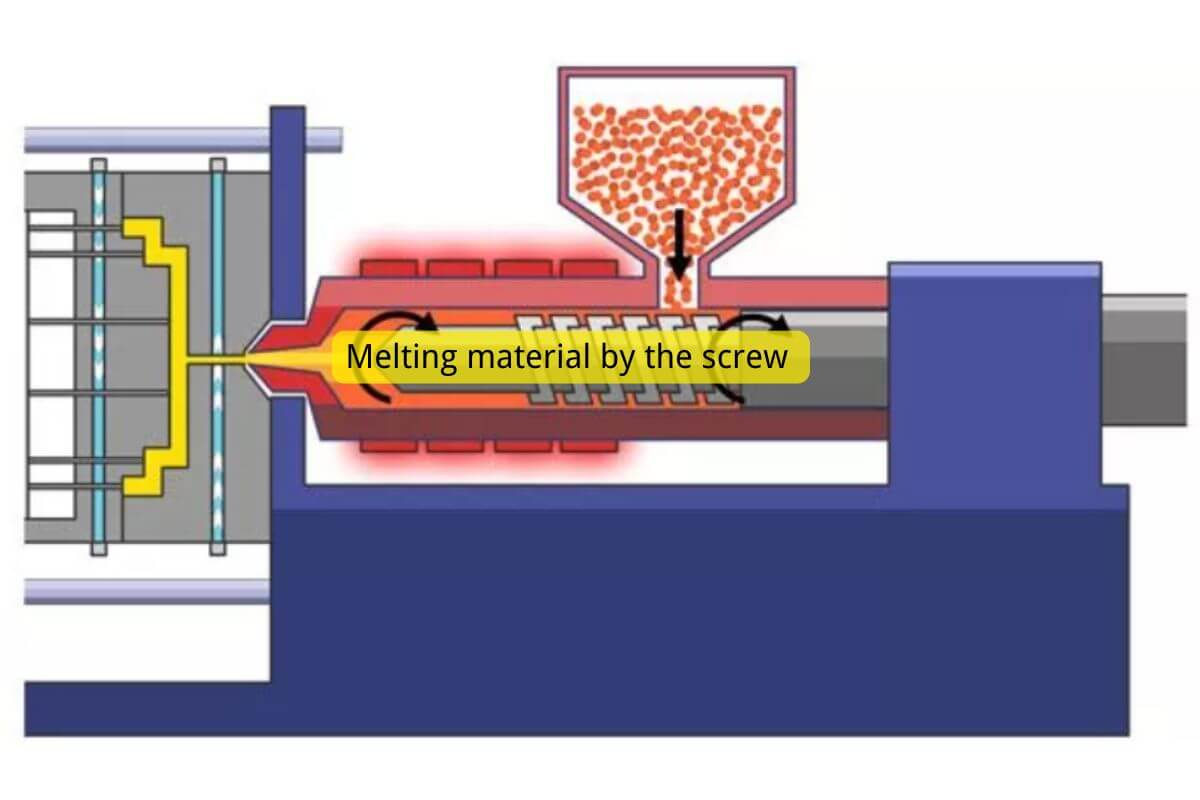

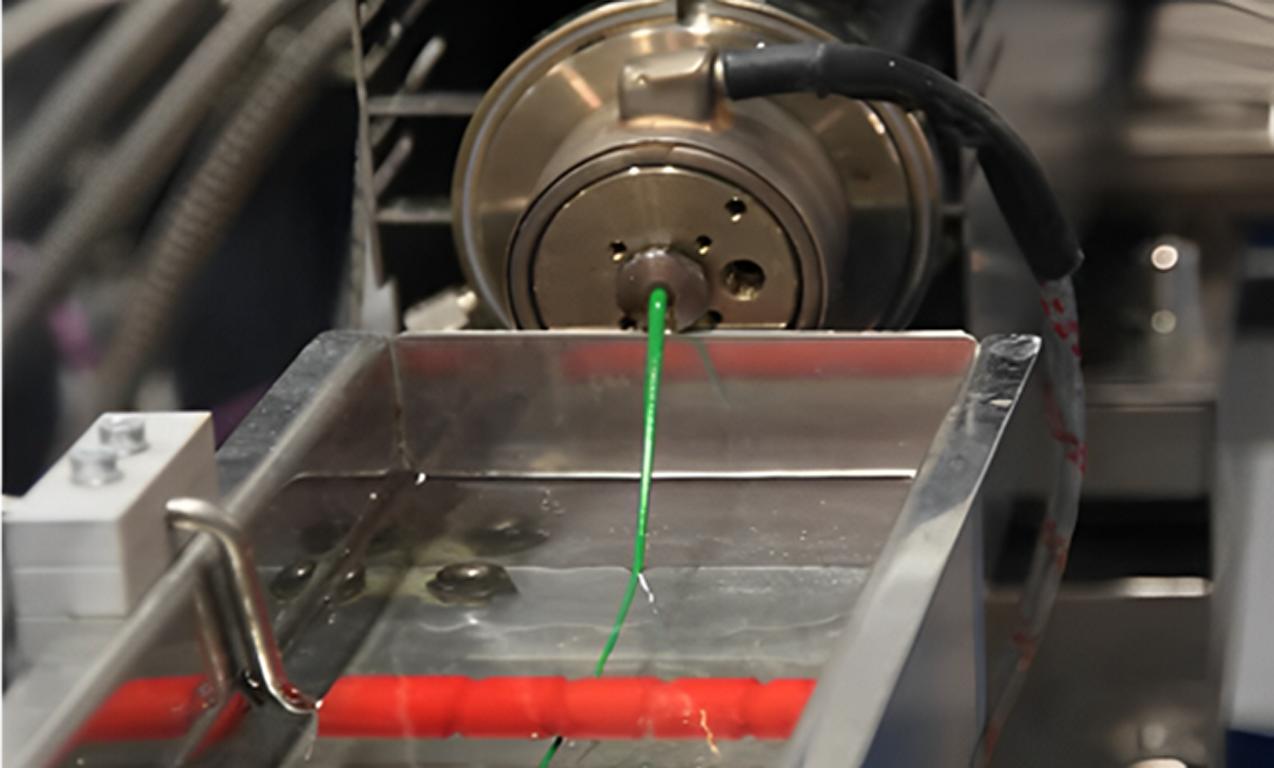

2. Erime Aşaması

Bu TPE peletleri daha sonra hazneden ısıtma odasına taşınır ve burada peletler ısıtılır (genellikle yaklaşık 200-250 °C'de). Bu sıcaklık aralığı kullanılacak TPE malzemesinin türüne bağlıdır). Isı, peletleri sıvı benzeri bir kütleye yumuşatır ve istenen şekle kolayca modellenebilir. Çok yüksek bir sıcaklık malzemeye zarar verebileceğinden ve ürünün kalitesini etkileyebileceğinden, bu süreçte özellikle sıcaklık yönü iyi izlenmelidir.

3. Enjeksiyon Aşaması

Vida veya piston, TPE malzemesini yüksek basınç altında kalıbın boşluğunun şekline zorlar. İstenen parçanın kalıp şeklini alır ve nihai ürün nitelikleri söz konusu olduğunda karmaşık bir şekil içerebilir. Bu aşama, nihai parçada büzülme, boşluklar veya hava kabarcıkları olmadan üst tarafın yüzlerce dökülmesini sağlamak için yakından izlenmelidir.

4. Soğutma ve Katılaştırma

Kalıp boşluğunun doldurulması sırasında, erimiş TPE soğur ve süreç içinde katılaşarak boşluğun bir kalıbını oluşturur. Ürün soğutma hızını düzenlemek ve parça bozulmasını etkileyen eşit olmayan sıcaklık dağılımını en aza indirmek için. Burada kalıp, su yolları gibi bir soğutma sistemi ile donatılabilir. Kontrollü soğutmanın bir diğer avantajı da çarpılmayı ortadan kaldırması ve büzülme olasılığını en aza indirmesidir, ayrıca nihai boyut doğru olacaktır.

5. Fırlatma Aşaması

TPE parçası katılaştıktan sonra kalıp boşluğu, ejektör pimleri veya benzerlerini kullanarak onu dışarı iter. Daha sonra kemiklerinden ayrılır ve kendisi için gerekli olan diğer işlemler için hazır hale getirilir. Bu aşama kritik bir zamanlama faktörüne sahiptir; gerekenden önce çıkarma parçayı bozabilirken, daha sonra çıkarma genel üretim oranını etkileyebilir.

TPE ve TPR malzeme arasındaki fark nedir

Aşağıdaki tablo TPE ile TPR'nin ayrıntılı bir karşılaştırmasını vermektedir; şu adrese gidebilirsiniz tpr malzemesi sayfasından TPR plastiğin ne olduğu hakkında daha fazla bilgi edinebilirsiniz.

| Özellik | TPE (Termoplastik Elastomerler) | TPR (Termoplastik Kauçuk) |

| Kompozisyon | Plastik ve kauçuk benzeri polimerlerin bir karışımı (örn. SEBS, TPU) | Stirenik bazlı elastomer, tipik olarak SEBS |

| Sertlik (Shore A) | 20-90 | 10-80 |

| Esneklik | Yüksek, kauçuk benzeri | Biraz daha yumuşak, yüksek esneklik |

| Maksimum Sıcaklık Direnç | 120°C'ye kadar | 100°C'ye kadar |

| Uygulamalar | Otomotiv, medikal, elektronik | Ayakkabılar, tutamaklar, ev eşyaları |

| Kimyasal Direnç | Orta ila yüksek | Ilıman |

| Geri dönüştürülebilirlik | Yüksek | Ilıman |

Termoplastik Elastomerlerin (TPE) Farklı Kategorileri

Termoplastik Elastomerler (TPE) kimyasal yapılarına ve özelliklerine göre çeşitli kategorilere ayrılır:

- Stirenik Blok Kopolimerler (SBC'ler)

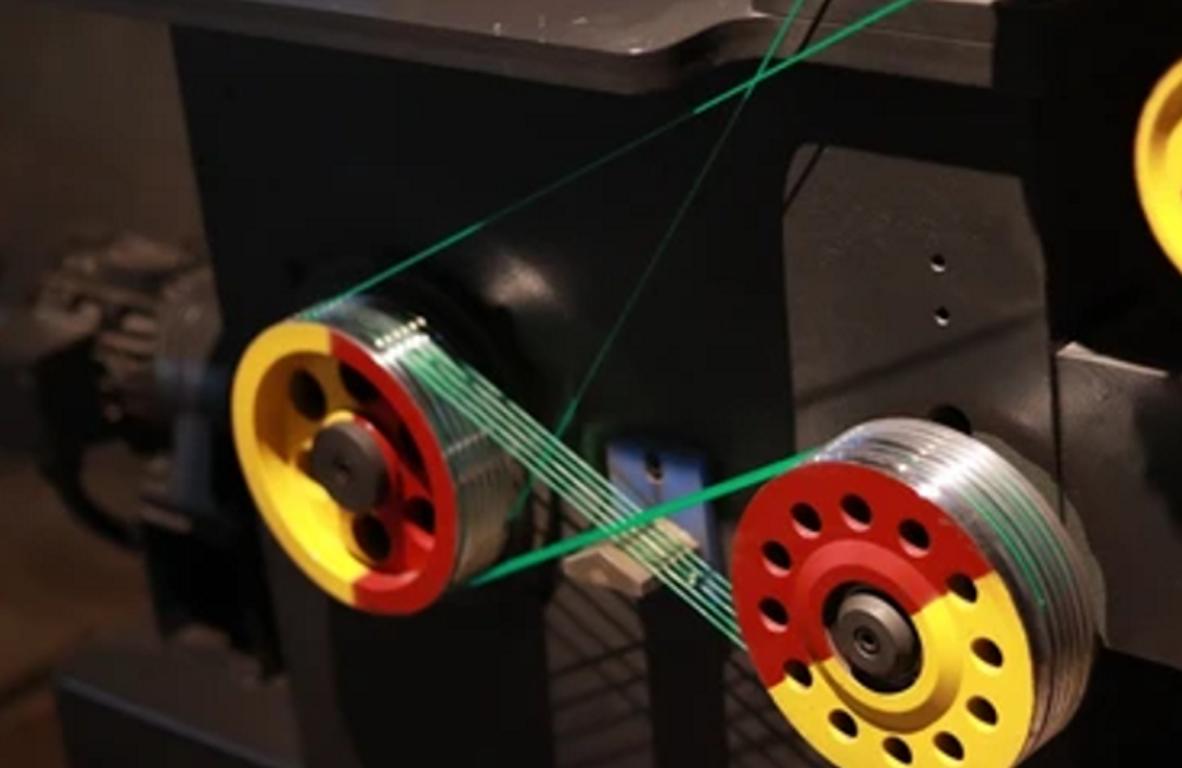

Stirenik Blok Kopolimerler (SBC'ler), esnekliği bir plastiğin mukavemetiyle birleştirmelerini sağlayan benzersiz stiren ve kauçuksu blok bileşimleri nedeniyle en yaygın kullanılan TPE türlerinden biridir. SBC'ler ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi çeşitli yöntemlerle işlenebilir, bu da onları çok çeşitli uygulamalara uyarlanabilir hale getirir.

Bu TPE'ler mükemmel elastikiyet, şeffaflık ve esneklik sergiler ve ayrıca kolayca renklendirilebilir. Tutamaklar, kulplar, tıbbi cihazlar, ambalaj malzemeleri ve ev eşyaları gibi yumuşak dokunuşlu ve esnek malzemeler gerektiren uygulamalarda yaygın olarak kullanılırlar. SBC'ler ayrıca neme karşı mükemmel direnç ve iyi netlik sunar, bu da onları şeffaf ambalaj malzemeleri ve kişisel bakım ürünlerindeki özel kullanımlar için ideal bir seçim haline getirir.

- Termoplastik Poliüretanlar (TPU)

Termoplastik Poliüretanlar (TPU) olağanüstü dayanıklılıkları ve esneklikleri ile bilinir, bu da onları zorlu uygulamalar için popüler bir seçim haline getirir. TPU malzemeler, yüksek aşınma uygulamalarında uzun ömürlülüklerine katkıda bulunan mükemmel aşınma direncine sahiptir ve ayrıca büyük elastikiyet, düşük sıcaklık esnekliği ve yağlara, greslere ve çözücülere karşı direnç sunarlar.

Bu özellikler TPU'ları özellikle otomotiv, ayakkabı ve tıbbi uygulamalar için uygun hale getirmektedir. Otomotiv endüstrisinde, TPU'lar genellikle süspansiyon burçları, contalar ve iç bileşenler için kullanılır. Ayakkabılarda, hem esneklik hem de dayanıklılık gerektiren tabanlar için kullanılırlar. Tıbbi ortamlarda, TPU'lar hortumlarda, kateterlerde ve insan vücuduyla esneklik ve uyumluluk gerektiren diğer cihazlarda kullanılır. Çok yönlülükleri nedeniyle TPU'lar farklı sertlik seviyeleri ve şeffaflık dereceleri için özelleştirilebilir. Gitmek için TPU enjeksiyon kalıplama Daha fazlasını öğrenmek için sayfamızı ziyaret edin.

- Termoplastik Olefinler (TPO)

Termoplastik Olefinler (TPO), polipropilen (PP) ve elastomerlerin karışımıdır ve hem kauçuk hem de plastik özelliklerini birleştiren bir malzeme sağlar. TPO'lar, standart polipropilene kıyasla üstün kimyasal direnç, darbe dayanımı ve UV direnci sunar, bu da onları dış mekan ve yüksek stresli uygulamalar için çok uygun hale getirir.

Otomotiv uygulamalarında, özellikle tampon kapakları, iç kaplamalar ve gösterge paneli bileşenlerinin yanı sıra, dayanıklılık ve hava koşullarına dayanıklılığın kritik olduğu inşaatlarda çatı kaplama membranları için yaygın olarak kullanılırlar. Ev aletlerinde, TPO'lar darbe direnci ve mukavemet gerektiren bileşenlere katkıda bulunur. Bu malzemeler, sürdürülebilir ürün tasarımında cazibelerini artıran geri dönüştürülebilme yetenekleri nedeniyle değerlidir.

- Termoplastik Vulkanizatlar (TPV)

Termoplastik Vulkanizatlar (TPV), kauçuk fazın dinamik olarak çapraz bağlandığı benzersiz bir termoplastik ve kauçuk karışımıdır. Bu çapraz bağlama işlemi malzemenin elastikiyetini, ısı direncini ve genel dayanıklılığını artırarak TPV'lerin geleneksel vulkanize kauçuğun birçok performans özelliğini taklit etmesini sağlarken termoplastiklerin işleme avantajlarını da sunar.

Genellikle otomotiv hava keçeleri, hortumlar ve contalar gibi ısı ve kimyasal direnç gerektiren uygulamalarda kullanılırlar. TPV'ler mükemmel esneklik sağlar ve tekrarlanan sıkıştırma ve esnemeye dayanabilir, bu da onları dinamik uygulamalarda tercih edilen bir seçim haline getirir. Ayrıca hafiftirler, bu da otomotiv parçalarında kullanıldıklarında yakıt verimliliğinin artmasına katkıda bulunur.

- Kopolyester Elastomerler (COPE)

Kopolyester Elastomerler (COPE), yüksek stres koşulları altında iyi performans göstermelerini sağlayan esneklik ve mukavemet arasındaki dengeleri nedeniyle değerlidir. COPE'ler genellikle yüksek sıcaklıklara, yakıtlara ve yağlara karşı direnç gerektiren uygulamalarda kullanılır, bu da onları özellikle otomotiv ve endüstriyel sektörlerdeki mühendislik uygulamaları için uygun hale getirir.

Örneğin, COPE'ler zorlu çevresel faktörlere maruz kaldıklarında bile esnekliklerini ve yapısal bütünlüklerini korudukları için dişli, kayış ve damper üretiminde kullanılmaktadır. Otomotiv uygulamalarına ek olarak, COPE'ler hem esneklik hem de dayanıklılığın gerekli olduğu spor malzemeleri ve elektronikte de kullanım alanı bulmaktadır. Bu elastomerler esneme yorgunluğuna karşı oldukça dirençlidir, bu da önemli bir aşınma olmadan tekrarlanan bükülme ve bükülmeye dayanabilecekleri anlamına gelir.

- Polieter Blok Amidler (PEBA)

Polieter Blok Amidler (PEBA) esneklik, kimyasal direnç ve hafiflik özelliklerinin olağanüstü bir kombinasyonunu sunar. Mükemmel esneme ömrü ve düşük yoğunluğuyla bilinen PEBA'lar, ağırlık tasarrufu ve dayanıklılığın çok önemli olduğu uygulamalarda yaygın olarak kullanılır. Tıp alanında PEBA, gerekli esnekliği, biyouyumluluğu ve vücut sıvılarına karşı direnci sağladığı için kateter boruları ve balon anjiyoplasti gibi bileşenler için kullanılır.

Spor ekipmanlarında, esneklik, düşük sıcaklık esnekliği ve darbe direncinin önemli olduğu atletik ayakkabılar ve kayak botları gibi hafif ve yüksek performanslı ürünlere katkıda bulunur. Ayrıca PEBA yağlara, greslere ve çeşitli kimyasallara karşı son derece dayanıklıdır ve zorlu ortamlarda bile performansını korumasını sağlar.

- Siklik Olefin Kopolimerleri (COC)

Siklik Olefin Kopolimerler (COC), yüksek optik berraklıkları, düşük nem emilimleri ve boyutsal kararlılıkları nedeniyle TPE'ler arasında benzersizdir. Bu malzemeler, cama benzer şekilde olağanüstü şeffaflık sağlayan rastgele bir polimer yapısına sahiptir. COC'ler genellikle teşhis cihazları, farmasötik ambalajlar ve optik lensler gibi netlik, kimyasal direnç ve saflığın gerekli olduğu tıbbi ve optik uygulamalarda kullanılır.

Düşük nem emilimleri, hassas tıbbi ve farmasötik içeriklerin korunmasına yardımcı olduğundan tıbbi ambalajlar için son derece uygundur. Ayrıca, COC'lerin yüksek camsı geçiş sıcaklığı onları ısı direnci gerektiren uygulamalar için uygun hale getirirken, düşük çift kırılmaları optik cihazlarda avantaj sağlar. COC'ler genellikle hem şeffaflık hem de dayanıklılık gerektiren gelişmiş ambalaj malzemeleri ve lensler için tercih edilir.

Her TPE kategorisi, otomotiv, medikal, tüketici ürünleri ve endüstri mühendisliği dahil olmak üzere endüstrilerdeki özel uygulamalar için uygun hale getiren benzersiz özellikler sunar. Üreticiler, uygun TPE türünü seçerek çeşitli uygulamalarda ürün performansını, dayanıklılığını ve maliyet etkinliğini optimize edebilir.

TPE Malzemenin Önemli Özellikleri

TPE'nin farklı özelliklerini keşfedelim;

1. Esneklik

TPE, nispeten kauçuk esneklik özellikleri nedeniyle gerilebilen ve geri çekilebilen bir kauçuk elastik özelliklerine sahiptir. Bu da onu esneklik ve esneklik uygulamalarının olduğu yerlerde, yani contalar, contalar ve diğer yumuşak dokunuşlu uygulamalar için uygun hale getirir.

2. Termoplastiklik

TPE, kauçukla aynı özelliklere sahiptir ancak yüksek sıcaklıklarda eritilip yeniden kullanılabildiği için benzersizdir. Bir termoplastiktir, yani eritilebilir ve ürün oluşturmak için kullanılabilir, daha sonra yeniden kalıplanabilir, bu da yapım ve geri dönüşüm için uygundur.

3. Dayanıklılık

TPE, farklı uygulamalarla mükemmel aşınma, aşınma ve darbe özellikleri sunar. Özellikle otomotiv parçaları ve elektronik gibi dayanıklı parçalara ihtiyaç duyulan yerlerde.

Geri dönüştürülebilirlik

Diğer tüm termoplastikler gibi TPE de geri dönüştürülebilir ve üretimin çevre üzerindeki etkisini azaltır. Bu geri dönüştürülebilirlik, atıkları en aza indirmeye veya ortadan kaldırmaya çalışan endüstrilerde, ambalaj malzemesinin kullanımında üretken olmaya çalışırken daha fazla yardımcı olur.

TPE ile TPR Silikon veya Kauçuk arasındaki fark nedir?

Aşağıdaki tablo TPE ve TPR silikon ile doğal kauçuğun ayrıntılı bir karşılaştırmasını vermektedir; Go to TPE ve silikon TPE ve silikon arasındaki fark hakkında daha fazla bilgi edinmek için lütfen sayfaya gidin. silikon hakkında daha fazla bilgi edinmek istiyorsanız, lütfen silicoen güvenli̇ mi̇ sayfa.

| Özellik | TPE (Termoplastik Elastomerler) | Silikon | Kauçuk (Doğal / Sentetik) |

| Kompozisyon | Termoplastik ve elastomer karışımı | Sentetik polimer, silika bazlı | Doğal (lateks) veya sentetik (örn. SBR) |

| Sertlik (Shore A) | 20-90 | 10-80 | 30-90 |

| Esneklik | Yüksek, kauçuk benzeri | Çok yüksek, düşük sıcaklıklarda esnek | Çok yüksek |

| Maksimum Sıcaklık Direnç | 120°C'ye kadar | 200°C'ye kadar | 100°C'ye kadar (doğal), 150°C'ye kadar (sentetik) |

| Kimyasal Direnç | Orta ila yüksek | Harika | İyi (sentetik), orta (doğal) |

| İşleme | Enjeksiyon kalıplama, ekstrüzyon | Sıkıştırma kalıplama, ekstrüzyon | Vulkanizasyon, sıkıştırma, ekstrüzyon |

| Geri dönüştürülebilirlik | Yüksek | Düşük | Düşük ila orta |

| Uygulamalar | Otomotiv, medikal, tüketim malları | Medikal, gıda ile temas, elektronik | Lastikler, contalar, keçeler, ayakkabılar |

| Maliyet | $$ (Uygun maliyetli, geri dönüştürülebilir) | $$$ (Daha yüksek maliyetli, dayanıklı) | $$ (Türe göre değişir, sınırlı geri dönüştürülebilirlik) |

TPE Malzemesi Seçerken Dikkat Edilmesi Gereken Temel Hususlar

TPE malzemesini seçerken dikkat edilmesi gereken bazı önemli noktalar şunlardır;

1. Başvuru Koşulları

Çekme mukavemeti, esneklik ve sertlik gibi uygulama için gereken belirli mekanik özellikleri belirleyin. TPE'nin tipik özellikleri P ve E-PO bileşimine bağlı olarak değişir ve benzer TPE formülasyonlarının performansı kullanıldığı ortama bağlı olarak değişir.

2. Sıcaklık Aralığı

TPE'nin kullanılacağı sıcaklık koşullarını dikkate alın. TPE'lerin de bir maksimum sıcaklık limiti vardır ve yüksek veya düşük sıcaklıktaki çalışma koşullarında gerekli performans özelliğini sağlamak için doğru kaliteyi seçmek gerekir.

3. Kimyasal Uyumluluk

TPE'nin karşılaşacağı kimyasal maruziyetin boyutunu kendiniz değerlendirin. Bazı TPE'ler kimyasal olarak diğerlerinden daha üstündür; çevreyi, yani malzemenin kullanılacağı koşulları ve durumları bilmek, bozulmayacak veya özelliklerini kaybetmeyecek bir malzemenin ortaya çıkarılmasına yardımcı olur.

4. İşleme Yöntemi

Planlanan işleme yöntemini belirleyin (enjeksiyon kalıplama/ekstrüzyon vb.). Bazı TPE'ler belirli süreçlerde iyi çalışacak şekilde özel olarak tasarlanabilir ve üretim sonuçları ve maliyetlerinde büyük fark yaratabilir.

5. Mevzuata Uygunluk

TPE, endüstrilerdeki geçerli kodlarla uyumludur. Bu tıbbi veya gıda ile ilgili olabilir. Ürünü ve malzemeleri güvenlik ve çevre gereksinimlerini karşılamalıdır.

TPE için Çevresel ve Geri Dönüşüm Faktörleri

TPE için bazı önemli çevre ve geri dönüşüm fabrikalarını tartışalım;

- Geri dönüştürülebilirlik: TPE'ler genellikle geri dönüştürülebilir ve bu, diğer bazı kauçuk türlerine göre en büyük avantajlardan biridir. TPE kavramının geri dönüştürülebilir olup olmadığını ve kullanıldıktan sonra yeniden kullanılabilir olup olmadığını belirleyin.

- Çevresel Etki: TPE'nin kullanım, üretim ve bertaraf aşamalarındaki ekolojik etkileri açısından uygunluğunu analiz edin. Ayrıca, yenilenebilirlik için ürün malzemesini aldığınız veya ürettiğiniz tedariki ve kaynağı değerlendirin.

- Yaşam Sonu Değerlendirmeleri: Yaşam döngüsü sonunda ürünün işlenmesi için bir plan belirleyin. TPE'nin geri dönüştürüleceği, yeniden kullanılacağı veya boşaltılacağı seçeneklerden bazılarını bilin.

- Biyobozunurluk: TPE'ler biyolojik olarak parçalanmaz ve piyasada çevre dostudur.

- Sürdürülebilirlik Uygulamaları:

TPE'ler ve diğer ilgili konular için üreticinin enerji tüketimini, emisyonunu ve bertarafını değerlendirin. Bu, sürdürülebilir üretim süreçlerini uygulamaya istekli tedarikçilerle yapılmalıdır.

TPE Uygulamaları

İşte TPE'nin önemli uygulamalarından bazıları;

- Otomotiv Bileşenleri: TPE, daha yüksek mukavemeti ve esnekliği nedeniyle contalarda, contalarda ve iç otomotiv parçalarında kullanışlıdır.

- Tıbbi Cihazlar: TPE'nin ana uygulamaları, biyouyumluluğu nedeniyle hortumlar, kateterler ve şırınga contasıdır.

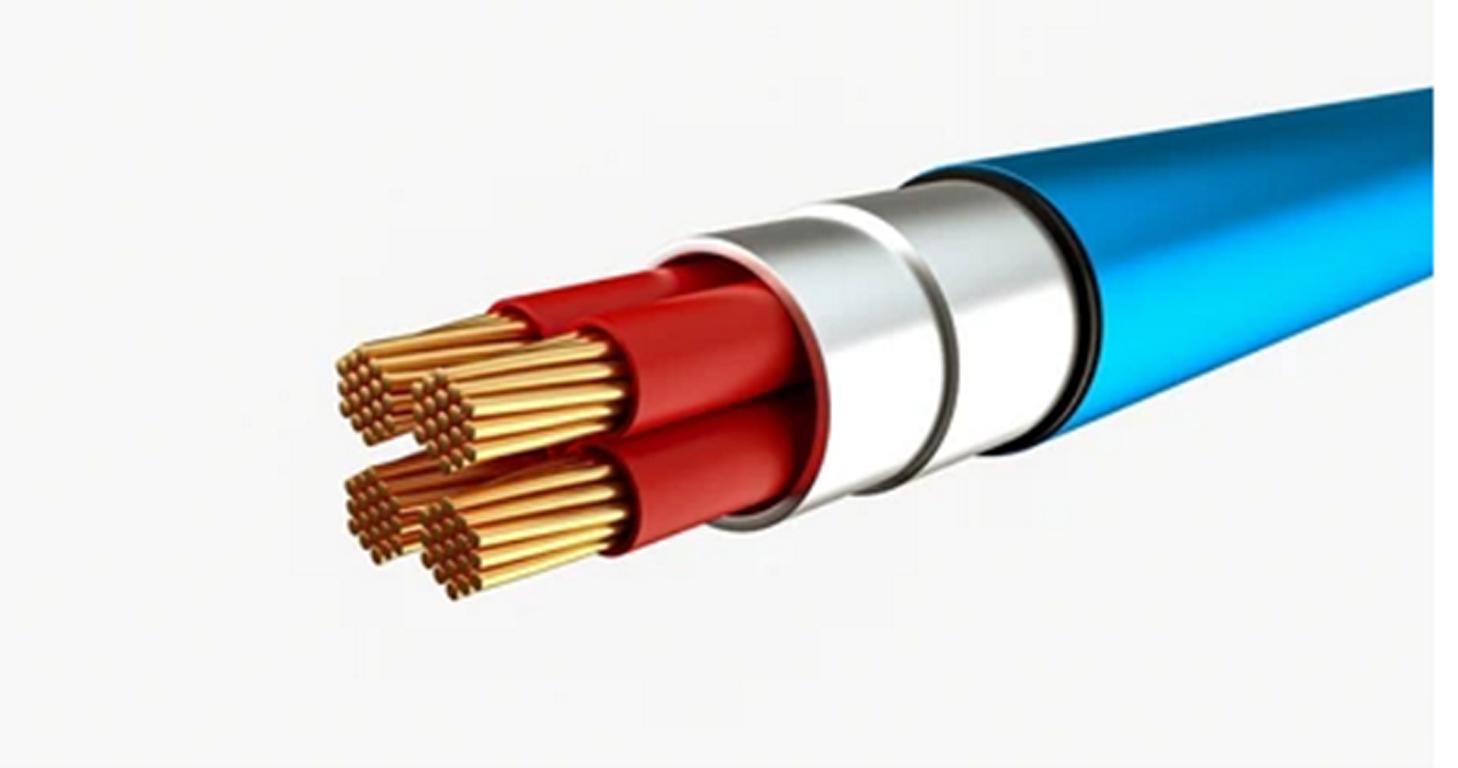

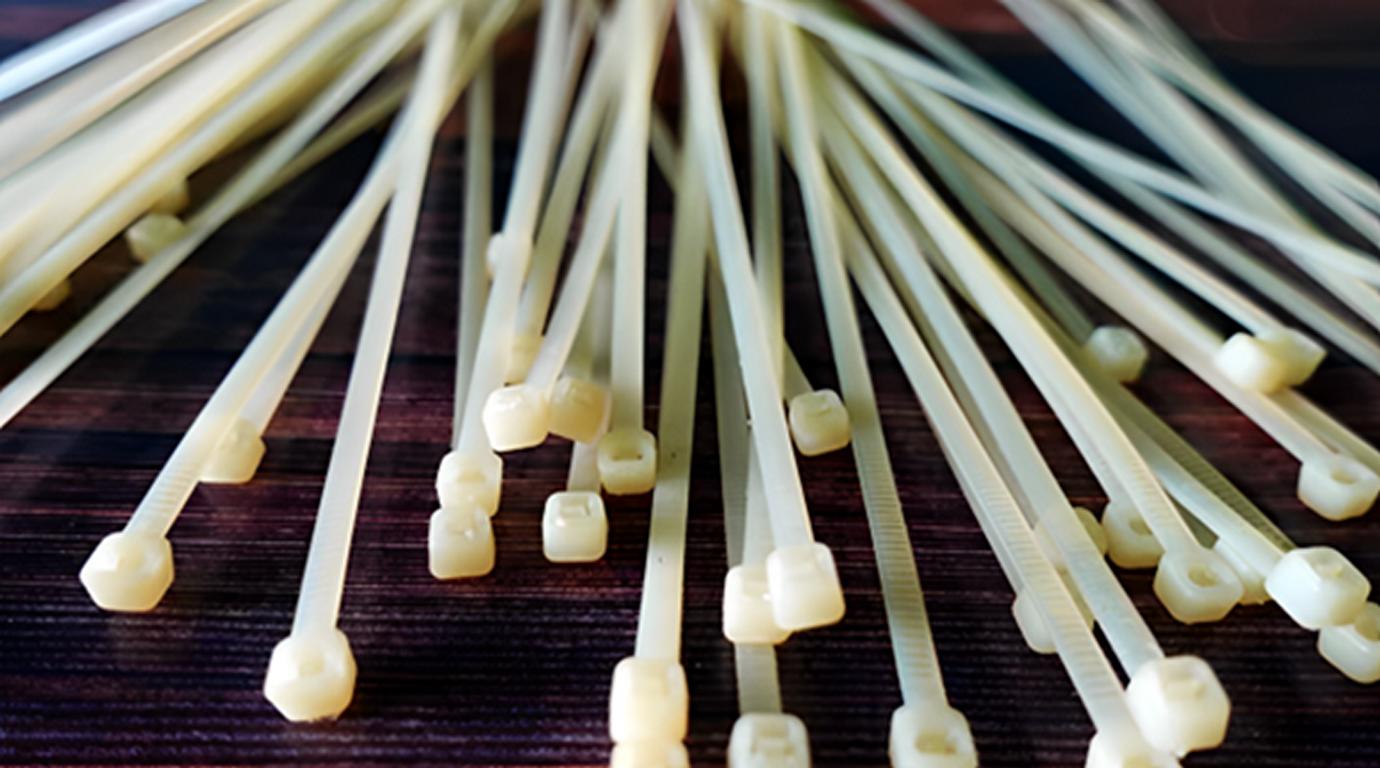

- Tüketici Elektroniği: Kablo, fiş ve yumuşak dokunuşlu kavrama uygulamalarında iyi bilinir.

- Ayakkabı: TPE hafiftir, mükemmel özelliklere ve esnekliğe sahiptir ve bu nedenle ayakkabı tabanları için yaygın olarak kullanılır.

- Paketleme: TPE'nin mukavemeti ve kalıplanabilirliği nedeniyle esnek filmlerde, kapaklarda ve contalarda kullanılır.

TPE'nin Artıları ve Eksileri

Aşağıda TPE'nin bazı faydaları ve sınırlamaları yer almaktadır

Artıları:

- Geri dönüştürülebilir ve uygun maliyetli

- Enjeksiyon kalıplama ile işlenmesi kolaydır

- Bir miktar uzayabilirlik de sunan bir malzeme hem elastik hem de termoplastiktir.

- Tasarım esnekliği sunar

- Geniş sertlik seviyesi aralığı

Eksiler:

- Ayrıca diğer alev geciktiricilere kıyasla zayıf ısı direncine sahiptirler.

- Bununla birlikte, bu laminatların kimyasal direnci bazı sınıflarda oldukça mütevazıdır.

- Malzeme maliyeti diğer geleneksel plastiklere kıyasla yüksektir.

- Ayrıca yüksek sıcaklıktaki alanlarda uygulama için uygun değildir.

TPE'leri Ne Zaman Kullanmalıyım

İşte TPE'lerin uygun bir seçenek olabileceği bazı noktalar;

- Esnek Uygulamalar: Bu malzeme sınıfının kauçuk benzeri doğası nedeniyle conta ve contalarda olduğu gibi malzemenin esnekliğinin istendiği yerlerde en kullanışlıdır.

- Kalıplanmış Parçalar: Öncelikle farklı şekillerde büyük miktarlarda imalatta kullanılır. Hem enjeksiyon kalıplama hem de ekstrüzyon teknikleri ile karmaşıktırlar.

- Çevresel Hususlar: Geri dönüştürülebilir oldukları için çevre dostu olma gerekliliğini karşıladığından TPE'lerin kullanıldığı ürünler için uygun olacaktır.

- Mevzuata Uygunluk: Tıbbi ve gıda ile temas eden endüstriler gibi sağlık standartlarına uyum gerektiren endüstrilerde ve işletmelerde kullanım için en iyisidir.

TPE'ler Ne Zaman Kullanılmamalıdır?

Aşağıda TPES kullanmaktan kaçınmanız gereken bazı noktalar yer almaktadır;

- Yüksek Sıcaklık Uygulamaları: TPE'lerin bu tür ortamlarda bozulduğu veya özelliklerini kaybettiği bilindiğinden 120 santigrat derecenin üzerindeki ortamlarda kullanım için uygun değildir.

- Aşırı Kimyasal Maruziyet: Malzemeyi etkileyebilecek güçlü kimyasallar veya çözücülerle karşılaşmanız gereken bir ürünü kullanmamanız tavsiye edilir.

- Yoğun Maliyetli Uygulamalar: Performans gereksinimleri için daha düşük maliyet daha uygunsa (kauçuk veya plastik), o zaman bunlara bakılmalıdır.

Çözüm

Sonuç olarak, esnek özellikleri ve yüksek dayanıklılığının yanı sıra kolay işlenebilmesi sayesinde TPE, otomotiv endüstrisi ve tüketici elektroniği gibi çok yönlü uygulamaların gereksinimlerini karşılayabilmektedir. Sürdürülebilirlik zamanla büyük önem kazandığından, TPE'nin geri dönüştürülebilirliği ve biyomalzeme kullanma imkanı onu daha da cazip hale getirmektedir. Yenilikler gerçekleştikçe, TPE'nin çeşitli endüstrilerdeki farklı ürün tasarımlarında daha fazla işlevi benimsemesi bekleniyor.

SSS

Q1. TPE malzemesi nedir?

TPE plastik bir polimerdir ve özellikleri kauçuksu esneklik ve termoplastikliktir ve şekillendirilmek üzere işlenebilir.

Q2. TPE ve kauçuk arasındaki farklar nelerdir?

Ancak kauçuktan farklı olarak, TPE plastik malzeme eritilip yeniden kalıplanabilir ve bu işlem birkaç kez tekrarlanabilir.

Q3. TPE plastik malzeme hangi sektörlerde kullanılır?

TPE plastik malzeme otomotiv, tıp, elektronik ve tüketim malları sektörlerinde uygulama alanı bulmaktadır.

Q4. TPE plastik malzeme geri dönüştürülebilir mi?

Gerçekten de TPE malzemesi, özelliklerinde mütevazı veya ihmal edilebilir değişiklikler yaşanırken geri dönüştürülebilir ve yeniden işlenebilir.

Q5. TPE plastikler ısıya dayanıklı mıdır?

Diğer mühendislik termoplastiklerinin çoğundan daha esnektir ancak düşük ısı direncine sahiptir. Bunun yanı sıra, yüksek sıcaklık koşulları altında uygun değildir.

Q6. Farklı TPE türleri nelerdir?

Elastomerlerden bazıları Stirenik Blok Kopolimerleri (SBC), Termoplastik Poliüretan (TPU) ve Termoplastik Olefinleri (TPO) içerir.

PA6 GF30 VS PA6.6-GF30: Farkları nelerdir?

PA6 GF30 VS PA6.6-GF30: Farkları nelerdir?