Termoset ve Termoplastik önemlidir. Bu blog her ikisini de anlamanıza yardımcı olur. PE, ABS, PP ve PVC hakkında bilgi edinin. Kimyasal yapı, termal kararlılık ve elastikiyet hakkında tartışın.

Artıları ve eksileri belirleyin. Çeşitli endüstrilerin bunları nasıl kullandığını öğrenin. Malzeme seçimi çok önemlidir. Bu temel plastik türleri hakkında güncel olun. Akıllıca seçimler yapın.

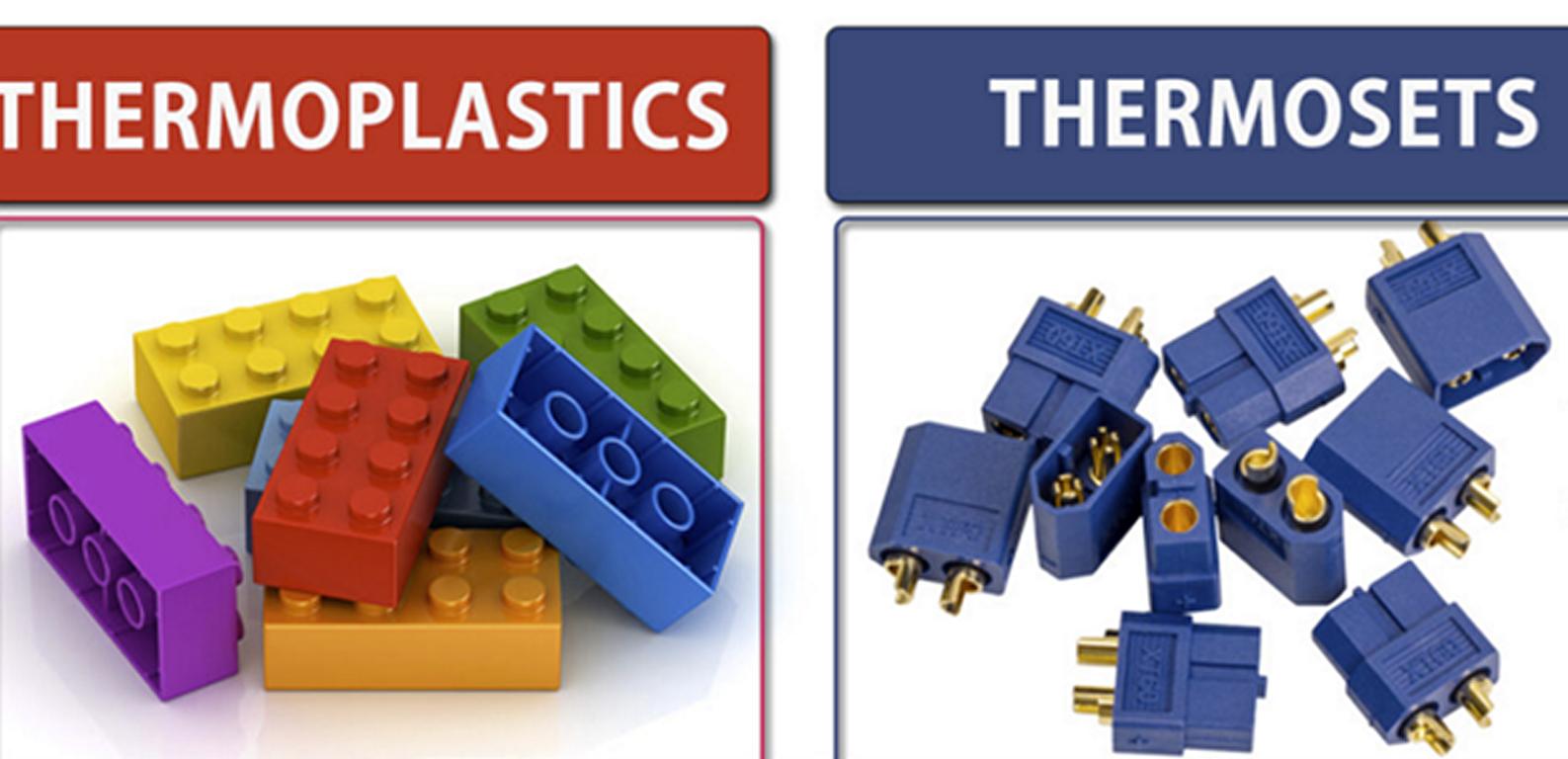

Termoset Nedir?

Termoset ısıtıldığında sertleşir. Yüksek çapraz bağ yoğunluğuna sahiptir. Bu, araba parçaları için faydalıdır. Bunlar arasında güçlü olan epoksi reçineler bulunur. Isı direnci 150-200°C'de yüksektir. Yeniden kalıplanamaz. Fenolikler kırılgandır ve termoset plastikler altında sınıflandırılırlar. Elektrik yalıtkanları için iyidir. Bu malzeme bir kez sertleştiğinde sert kalır. Bunu birçok şekilde kullanırlar. Termoset kalıcı bağlara sahiptir.

Termoplastik Nedir?

Termoplastik ısıtıldığında erir. Dokuları yumuşak ve esnektir. Oyuncaklar ve şişeler için kullanırlar. Erime noktası 100-250°C'dir. Bu birçok kez yeniden kalıplanabilir. Bazı örnekler arasında polietilen (PE), ABS, PC, PP, PEEK, Akrilik, Nolon vb. gibi polimerler bulunur. Günlük nesneler için uygundur. Termoset ile karşılaştırıldığında düşük mukavemete sahiptir. Hızlı soğur ve sertleşir. Ürünlerine farklı şekillerde termoplastik katmışlardır. Gerçek fark budur.

Termoset ve Termoplastik Arasındaki Temel Farklar Nelerdir?

Kimyasal yapı

Termoset ve Termoplastik farklı şekiller de gösterir. Termosetler sabitlenirken yalnızca katı bağlar geliştirebilirler. Güçlü kalır. Termoplastiklerin zincir bağlantıları vardır. Bu, eriyip yeniden şekil alabilecekleri anlamına gelir. PE ve ABS gibi polimerler kullanırlar. Termosetlerin çapraz bağlantıları erimeyi durdurur.

Bazı termoplastikler, örneğin PTFE, ısıya maruz kaldığında yumuşama özelliğine sahiptir. Bu esneklik geri dönüşümü kolaylaştırır. Termoplastiklerdeki moleküller arası kuvvetler o kadar güçlü değildir.

Bunun nedeni, şekillerinin nasıl kullanılacağını belirlemesidir. Her birinin malzemelerde belirli bir uygulaması vardır.

Üretim Süreci

Termoset ve Termoplastik: yapımı farklıdır. Termosetler ısı veya kimyasallarla katılaşır. Bu güçlü çapraz bağlar oluşturur. Termoplastikler ısı kullanılarak eritilebilir ve şekillendirilebilir.

Soğutma onları sağlamlaştırır. Termosetler yeniden şekillendirilemez. Çoğu zaman, PP gibi termoplastikler yeniden şekillendirilebilir. Esneklikleri onları birçok uygulama için uygun hale getirir. Termosetler zorlu işlere uygundur.

Her tür farklı aletlerle yapılır. Bunları bilmek doğru olanı seçmeye yardımcı olur. Bu, ürünlerde en iyi kullanımı ortaya çıkarır.

Isı Direnci

Termoset ve Termoplastik ısıya tepki verme biçimleri bakımından farklılık gösterir. Termosetler yüksek ısıya dayanıklıdır. Sıcak yerler için iyidirler. Bu onları güçlü kılar. PA dahil termoplastikler ısıya maruz kaldıklarında daha esnek hale gelirler. Bu onları etkilemeyi kolaylaştırır.

Termosetler yüksek sıcaklıklarda serttir. Motorlarda kullanılırlar. Termoplastikler çok fazla ısıyla çatlayabilir. Bu durum kullanımlarını sınırlar. Termosetler yapıldıktan sonra yumuşamaz veya erimez. Isıl işlem özellikleri, kullanılabilecekleri uygulamayı belirler.

Mekanik Özellikler

Termoset ve Termoplastik iki tür plastiktir ancak her ikisinin de farklı özellikleri vardır. Termosetler serttir ve yüksek mekanik özelliklere sahiptir. Sonuç olarak, çok fazla strese maruz kalma olasılıklarının yüksek olduğu yerlerde kullanım için idealdirler. Kolayca bükülmezler.

Örneğin, PVC termoplastik olarak kabul edilirken esnektir. Bu, kopmadan genişlemelerine ve daralmalarına olanak tanır. Termosetler yüksek çekme mukavemetine sahiptir.

Bina parçalarının yapımında kullanılırlar. Termoplastikler, esnetilebilen ve daha sonra orijinal formlarına geri dönebilen plastik türleridir. Hareketli parçalara uygundurlar. Her biri iş düşünülerek seçilir. Bunları bilmek en iyi malzemeyi seçmeye yardımcı olur. Bu, işlerin sorunsuz ilerlemesini sağlar.

Üretim Süreci Nasıl Farklılaşıyor?

Enjeksiyon Kalıplama

Termoset ve Termoplastik eğlencelidir! Termoset ısındığında sertleşir. Sıcak şeyler içindir. Termoplastik ısıyla erir. Bu yeniden şekillendirilebilir. Esasen, IM (enjeksiyon kalıplama) namluları, vidaları ve nozulları içerir. Plastiği iterler. 2000 psi'ye kadar yüksek basınçlar parçaları soğutur.

Dişliler, oyuncaklar ve kasalar ortaya çıkıyor! Bir soğutucu onları hızlı bir şekilde sağlamlaştırıyor. Döngü süresi kısa. Birçok iş makineler tarafından gerçekleştiriliyor. Bu işi kolaylaştırıyor. Kontrol üniteleri hızı ve sıcaklığı izliyor. PP ve PE plastikler kullanılıyor.

Ekstrüzyon

Termoset ile Termoplastik'in farklı şeyler olduğu gerçeği! Termoset sert kalır. Ekstrüzyon plastiği bir kalıptan geçirir. Termoplastik erir ve şekil alır. Ekstrüderlerin hazneleri, namluları ve vidaları vardır.

Borular ve çubuklar gibi uzun yapılar oluşturur. Makine hızlı hareket eder. Süper uzundur, 500 metreye kadar! Oyunun adı hız ve tempodur.

Önemli! PE ve PVC plastikler kullanım için en uygun olanlardır. Kesme sistemleri parçaları tam olarak doğru şekilde keser. Bu, her şeyi düzenli tutar. Çok sayıda kontrol yaparlar.

Sıkıştırma Kalıplama

Termoset ve Termoplastik arasındaki farklar temiz şeyler yapar! Termoset sert kalır. Sıcak kalıplar kullanır. Termoplastik eritilebilir. Sıkıştırma kalıplama büyük kalıplar kullanır. Basınç 1000 tona kadar çıkabilir.

Bu, araba parçaları ve benzeri şeyler yapar. Hidrolik presler plastiğe basınç uygular. Isı eşit şekilde akar. Basıncı ve sıcaklığı izlerler. Bu nedenle, PP ve naylon iyi plastikler olarak kabul edilir.

Plaka ayrıca hızlı bir şekilde ısınabilir. Bu, plastiğin dağılmasına katkıda bulunur. Ayırıcı maddeler yapışmayı durdurur. Büyük parçalar büyük olur!

Termoformlama

Termoset ve Termoplastik birçok şekil anlamına gelir! Termoset sert kalır. Termoplastik levhalar ısınır. Yumuşarlar. Termoformlama vakum veya basınç içerir. Tepsi ve kapak gibi şeyleri oluşturur.

Isıtıcılar 200 dereceye ulaşır. Plastik hızlı soğur. Bu keskin detaylar oluşturur.

Vakum pompaları şekli çizer. Hız ve kalınlık kritik faktörlerdir. Bu her şeyi tam olması gerektiği gibi yapar. PP ve PET favoriler arasındadır. Dilimleme fazla kısımları temizler. Her parçayı kontrol ederler.

Termoset Malzemelerin Güçlü Yönleri Nelerdir?

Yüksek Isı Direnci

Termoset ve Termoplastik aynı değildir. Termoset 200°C'de sert kalır. Epoksi reçineleri kullanır. Bu, bir motorun bileşenlerinin daha verimli çalışması anlamına gelir. Sıcak suda çözünmezler.

Polimerler çapraz bağlar oluşturur. Bu onları sağlam tutar. Fenolik ve epoksi bileşikleri bunu yapar. Yüksek ısıyla hiçbir değişime uğramazlar. Uçaklarda kullanılırlar. Yüksek sıcaklık bir sorun değildir.

Thermoset çok sağlam mutfak gereçleri üreten bir şirkettir. Isıya dayanıklılığı inanılmazdır.

Boyutsal Kararlılık

Termoset ve Termoplastik arasındaki farklar gösterir. Termosetler şekillerini değiştirmezler. Çok fazla değişmezler. Bu kararlılık PCB'ler için çok önemlidir. Bu, eğilme olmadığı anlamına gelir.

Bu, parçaların verimliliğini korur. Epoksi reçineler kullanılır. Düşük büzülme oranlarına sahiptirler. Şekil doğru kalır. Endüstriyel makineler bu stabiliteyi gerektirir. Termosetler, aşağıdakilere göre seçilir: kesinlik. Doğru boyutu korurlar. Bu istikrar anahtardır.

Elektrik Yalıtım Özellikleri

Termoset ve Termoplastiğin kendine özgü uygulamaları vardır. Termoset elektriği iyi yalıtır. Bu, trafolarda yardımcı olur. Malzeme yüksek voltaja karşı koruma sağlar. Yalıtım için epoksi kullanılır.

Bu, cihazları güvenli kılar. Dielektrik dayanımı yüksektir. Şalt cihazları termoset kullanır. Elektriği içeride tutar. Yalıtım hayati önem taşır. Kullanılan diğer reçineler arasında fenolik reçineler bulunur. Elektronik cihazların buna ihtiyacı vardır. Yüksek dielektrik dayanımı en çok ihtiyaç duyulan şeydir.

Kimyasal Direnç

Termoset ve Termoplastik, kimyasalları nasıl işledikleri konusunda farklılık gösterir. Termoset asitlere karşı dayanıklıdır. Zorlu yerlerde işe yarar. Bu, kimyasal tesislerde yardımcı olur. Epoksi ve vinil ester reçineleri dayanıklıdır.

Bozulmazlar. Borular ve tanklar bunları kullanır. Malzemeler iyi kalır. Kimyasal yapı katıdır. Termosetler çözünmez. Bu, parçaların çalışmasını sağlar. Endüstriyel alanların buna ihtiyacı vardır. Dirençleri harikadır. Termoset malzemeler uzun süre dayanır.

| Mülk | Termoset Malzemeler | Termoplastikler | Metaller | Seramikler | Kompozitler | Elastomerler |

| Isı Direnci | Yüksek, 250-300°C | Orta, 70-150°C | Yüksek, >500°C | Çok Yüksek, >1000°C | Değişir, 100-300°C | Düşük, -50-150°C |

| Boyutsal Kararlılık | Harika | Ilıman | İyi | Harika | İyi | Fakir |

| Elektriksel Yalıtım | Mükemmel, 10⁸-10¹⁵ Ω | İyi, 10⁷-10¹⁴ Ω | Zayıf, İletken | Mükemmel, 10¹⁰-10¹⁴ Ω | Değişir, 10⁶-10¹⁵ Ω | Zayıf, İletken |

| Kimyasal Direnç | Yüksek, Asit/Baz | Çeşitli, Çözücüler | Orta, Korozyon | Yüksek, Hareketsiz | Yüksek, Kişiye Özel | Alçak, Dalgalı |

| Mekanik Güç | Yüksek, 100-200 MPa | Değişir, 20-100 MPa | Çok Yüksek, 200-2000 MPa | Çok Yüksek, 100-500 MPa | Değişir, 50-300 MPa | Düşük, 5-20 MPa |

| Maliyet | Düşük-Orta | Düşük-Orta | Yüksek | Orta-Yüksek | Orta-Yüksek | Düşük-Orta |

Termoset Malzemelerin Güçlü Yönleri Tablosu!

Termoplastik Malzemelerin Güçlü Yönleri Nelerdir?

Geri dönüştürülebilirlik

Termoset ve Termoplastik arasındaki fark seçimleri netleştirir. Örneğin, ABS geri dönüştürülebilir. Bu, parçaları yeniden kullandığımız anlamına gelir. Doğa için faydalıdır. Bu malzemeler sıvı bir duruma dönüşebilir ve tekrar katılaşabilir.

Ekstruderler, bazılarıdır makineler geri dönüşüme yardımcı olur. PETG de geri dönüştürülebilir. Geri dönüştürülmüş malzemeler enerji tasarrufu sağlar. Bu da atığı azaltır. Yeniden kullanım gezegenimize yardımcı olur. Yeni ürünler yaratmamıza yardımcı olurlar. ürünlerGeri dönüşüm önemlidir.

Esneklik

Termoset ve Termoplastik arasındaki fark tamamen malzemeyle ilgilidir. TPU kolayca bükülür. Bu oyuncakları yumuşak yapar. TPE de esnektir. Kırılmadan esner. Bu malzemeler faydalıdır. Küçük alanlara yerleştirilebilirler.

Yumuşaklık şekillendirmeye uygundur. Kauçuk benzeri plastikler rahat hissettirir. Esneklik yardımcıdır. Güvenli ürünler yaparlar. Yumuşak malzemeler iyidir.

Darbe Direnci

Termoset ve Termoplastik arasındaki farklar açık tercihleri ortaya koyuyor. PA serttir. Yani kırılmaz. PC de güçlüdür. Bunlar darbelere dayanabilir. Eşyaları korurlar. Güvenli kasklar sağlam malzemelerden yapılır.

Güçlü plastikler uzun süre dayanır. Onlarla cihazlar korunur. Güvenlik açısından önemlidir. Darbe direnci önemlidir. Oyuncaklar ve aletler bunu gerektirir.

İşleme Kolaylığı

Termoset ve Termoplastik kolay seçenekleri ortaya çıkarır. PLA ve PEEK hızlı erir. Bu, şekillendirmeyi basit hale getirir. 3D yazıcılar gibi makinelerde kullanılırlar. İşleme hızlıdır. Zaman kazandırır.

PLA okuldaki projeler için eğlencelidir. Düşük ısıya ihtiyaç duyarlar. Çocuklar için kullanımı kolay malzemeler kullanılmalıdır. Bu öğrenmeyi eğlenceli hale getirir. Harika şeyler yaratmaya yardımcı olurlar.

Termoset Malzemelerin Kullanımında Karşılaşılan Zorluklar Nelerdir?

Geri dönüştürülemezlik

Termoset ve Termoplastik malzemeler farklıdır. Termosetler yeniden kullanılamaz. Bu onları israfçı yapar. Belirli kimyasal bağ türlerini kullanırlar. ABS ve PET farklıdır. Birbirlerine kaynaşırlar ve yeniden kristalleşirler. Termosetler ısıya maruz kaldıklarında bozulmazlar.

Epoksi reçinelerinin bazı çeşitleri geri dönüştürülemez. Bu bir bertaraf sorunudur. Termoplastiklerin bazıları geri dönüştürülebilir olan Polikarbonat ve Naylon içerir. Eritme ve ardından yeniden döküm içerir. Bu sürdürülebilirlik için önemlidir.

İşleme Zorluğu

Termoset ve Termoplastik malzemeler oldukça zordur. Termosetlerin kesin sıcaklıklara ihtiyacı vardır. Bu onları maliyetli yapar. Kürleme aşamaları kullanırlar. Hem BMC hem de SMC formlardır.

PEEK ve PVC gibi polyester termoplastikler kolayca eritilebilir. Enjeksiyon kalıplamaya uygundurlar. Termosetler için ekipman değişir. Sıkıştırma kalıplama yaygındır. İşlem zaman alır. Termoplastikler daha hızlıdır. Malzeme seçimi hızı etkiler. Endüstri, kullanım kolaylığını tercih eder.

Kırılganlık

Termoset ve Termoplastik malzemeler kırılgan olabilir. Termosetler kolayca kırılır. Bu bir sorundur. Bunlardan bazıları Duroplast ve Fenoliktir. Değişiklikleri sevmezler ancak kırılabilirler.

Polipropilen ve Polistiren, bükülebilen termoplastiklere örnektir. Bu onları oyuncaklar için iyi yapar. Termosetler çok serttir. Moleküler yapı önemlidir. Enjeksiyon kalıplama termoplastikler için uygundur. Bu, ürünün dayanıklılığını etkiler. Bu güvenlik için önemlidir.

Daha Uzun Kürlenme Süreleri

Termoset ve Termoplastik malzemeler farklı şekilde kürlenir. Termosetler daha uzun sürer. İşlem çapraz bağlama gerektirir. Bunlardan bazıları UPR ve PUR reçinelerini içerir. Termoplastikler hızlı soğur.

Kürlenmeye ihtiyaç duymazlar. Poliamid ve Akrilik tipiktir. Termosetler kontrollü koşullara ihtiyaç duyar. Bu, üretimi geciktirebilir. Termoplastikler hızlı üretime olanak tanır. Sektör ayrıca zaman ve maliyet hususlarıyla da karakterize edilir. Her malzemenin kendine göre avantajları vardır.

Termoplastik Malzemelerin Kullanımında Karşılaşılan Zorluklar Nelerdir?

Düşük Isı Direnci

Termoset mi Termoplastik mi? İşler kızıştığında önemlidir. Termoset, ısıya karşı bir süper kahraman gibidir. Bu tür erimez. Güçlü kalırlar. Termoplastikler 160 ve 260'ta erir.

Bu sıcak yerler için bir sorundur. Polietilen (PE) ve polipropilen (PP) erir. Oyuncakları veya oyuncak parçalarının ısıdan dolayı yumuşak ve sıvı hale geldiğini hayal etmeye çalışın.

Polikarbonat (PC) ve akrilonitril bütadien stiren (ABS) biraz daha iyidir ancak onlar da erir. Mühendisler herhangi bir değişikliğe uğramadan yüksek sıcaklıklara dayanabilen malzemeler gerektirir. Doğru olanı seçmek, giysiler ve ayakkabılar gibi şeylerin daha uzun süre dayanmasını sağlar.

Yük Altında Sürünme

Termoset ve Termoplastik arasındaki farkları gösterir. Sürünme, şeyler kademeli olarak esnediğinde meydana gelir. Bu büyük bir olaydır. Termoset malzemeler buna karşı daha dirençlidir. Polivinil klorür (PVC) ve polistiren (PS), ağır yük altında sürünmesi bilinen iki tür malzemedir. Bu, köprüler veya binalar için bir sorundur.

Naylon ve PEEK maruz kaldığında deforme olmaz. Yük, plastiğin şeklinin değişmesine neden olur. Mühendisler, sorunların ortaya çıkmasını önlemek amacıyla malzemeleri seçerler. O zaman her şey güçlü ve güvenli kalır. Bu yüzden seçim çok kritiktir.

Yüksek Performanslı Tipler İçin Daha Yüksek Maliyet

Termoset ile Termoplastik arasındaki farkta maliyet de söz konusudur. Yüksek performanslı termoplastikler daha pahalıdır. Polietereterketon (PEEK) pahalıdır. Sert ve hafiftir. Uçaklarda ve arabalarda uygulanırlar. Poliimid (PI) da pahalıdır. Mühendislerin güçlü malzemelere ihtiyacı vardır. Yüksek performanslı olanlar stresle başa çıkar.

Bu maliyet bütçeler için sorunludur. Termosetler bazen daha ucuzdur. Ancak daha az esnektirler. Ekonomik ve verimli çözümler de önemlidir. Doğru malzemeyi seçmek maliyeti düşürmek ve nihai ürünün kalitesini artırmak anlamına gelir. Bu büyük bir seçimdir.

Çözücülere Karşı Duyarlılık

Termoset ve Termoplastik: çözücüler önemlidir. Termoplastikler çözünebilir. Bu aseton veya benzen ile mümkündür. Polistiren (PS) ve akrilikler hızla çözünür. Yakıt tankları veya konteynerler için bir sorundur. Polietilen (PE) ve polipropilen (PP) çözücülere karşı daha dirençlidir.

Termosetler çözücülerle iyi başa çıkar. Epoksi ve fenolik iyi örneklerdir. Mühendisler akıllıca seçim yaparlar. Belirli öğelerin nereye uygulanacağını düşünürler. Çözücü hasarı önlenmelidir. Uygun malzemeyi uygulamak, şeyleri güvenli ve dayanıklı tutar.

Çözüm

Aradaki farkların bilgisi Termoset ve Termoplastik doğru seçimi yapmanıza yardımcı olur. Termoset serttir ve ısıya dayanıklıdır. Termoplastik esnektir ve geri dönüştürülebilir. Her ikisinin de kendine özgü kullanımları vardır. Daha fazla bilgi için PLASTİKKALIPDavanız için en uygun malzemeyi seçin. Farkında ve akıllı olun.