Konuya gelince CNC işlemeye göz atın, olağanüstü işlenebilirlik ve üretilen parçanın optimum performansı gibi çeşitli faydalar hayati bir rol oynamaya başlar. PEEK, yaygın olarak kullanılan bir termoplastik polimer olarak tanımlanır. Uygulamalar, tek kullanımlık veya tek kullanımlık bileşenlerin üretiminden son derece dayanıklı iç mekan otomobil ve uçak bileşenlerine kadar çok yaygındır. Örneğin, tıbbi implantlar ve elektrik kablosu yalıtımı, CNC PEEK işlemeden elde edilen ideal sonuçlardır.

Ayrıca, PEEK mükemmel mekanik özellikleri ve aşındırıcı maddelere dayanıklılık yeteneğiyle ün kazanmış olup, onu dünya çapındaki üreticiler arasında oldukça popüler bir malzeme haline getirmiştir. Enjeksiyon kalıplama ve 3D baskıda sıklıkla kullanıldığından, yüksek erime noktası, peek cnc işleme gibi çıkarma işlemlerinde potansiyel uygulanabilirliğine işaret eder. Ayrıca, PEEK'in işlenmesinin tavlama ve ısıdan etkilenen sorunlar açısından da bir dizi sınırı vardır.

Bu blog yazısı, PEEK'in temellerinden işlenmesine kapsamlı bir bakış sunarak, malzeme özelliklerini, bu polimerin işlenmesinin faydalarını, tipik uygulamaları ve en iyi sonucu elde etmek için faydalı ipuçlarını ele almaktadır. işlenmiş PEEK bileşenleri.

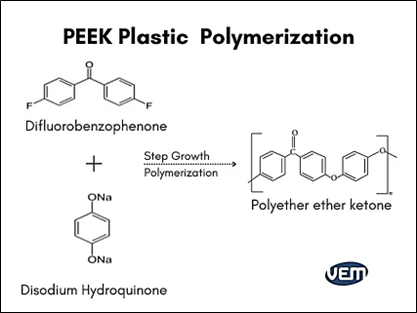

PEEK Malzemesi Nedir?

Özellikle PEEK, PPS'ye benzer bir kimyasal ve su direnci sağlar, kontrol edin PPS enjeksiyon kalıplama daha fazlasını öğrenmek için sayfaya bakın, ancak 343 °C'lik bir erime noktasına sahip. Bu, onu yüksek sıcaklıklara dayanıklı hale getirir ve cihaz 250 °C'ye kadar çalışmaya devam edebilir. Ayrıca, fiziksel özelliklerinde önemli bir bozulma olmadan sıcak suya veya buhara maruz bırakılabilir.

Malzeme granüler formda, 3D baskı süreci için filament veya CNC işleme için çubuk/çubuk formunda kalıplanabilir. Uygulamaya bağlı olarak PEEK, endüstriyel sınıf veya tıbbi sınıf olarak sınıflandırılır.

PEEK veya polieter eter ketonun kısaltması, yüksek performanslı PEEK malzemelerinin bir parçasıdır ve yaygın olarak kullanılan bir mühendislik termoplastiğidir. Bu yarı kristalin polimer, yüksek sıcaklıklarda bile üstün mukavemeti, aşınma direnci ve uzun ömürlü kalitesi nedeniyle endüstrilerde yaygın olarak kullanılmaktadır.

Tıbbi Sınıf ve Endüstriyel Sınıf PEEK: Temel Farklar

Peek işleme söz konusu olduğunda endüstriyel sınıf mı yoksa tıbbi sınıf PEEK mi sorusu ortaya çıkar ve bu karar, uygulamanızın özel gereksinimlerine dayanmalıdır.

Endüstriyel bir malzeme olan PEEK, yüksek darbe dayanımı ve düşük sürtünme katsayısı ile alev ve aşınmaya dayanıklıdır. Mekanik özellikleri yüksek sıcaklıklarda bile değişmez. Bu sınıf, havacılık, otomotiv, kimya, elektronik, petrol ve yiyecek ve içecek endüstrileri gibi alanlarda kullanılır. Bu derece, aşırı endüstriyel uygulamalar için alınabilir.

Ancak, ikincisinin daha fazla avantajı vardır, örneğin, ISO 10993 standartlarına göre biyouyumludur, kimyasal olarak dirençlidir ve sterilizasyona uygundur. Bu PEEK ayrıca radyolüsent olduğundan X-ışını, MRI veya BT taramalarında görünmez. Örneğin, PEEK Optima ve Zeniva PEEK. PEEK, uzun süre kan veya dokularla temas halinde olan ve kemiğin sertliğini taklit eden implantlar için uygundur. Diğer bileşim, eklem eklemleri ve omurga cihazları gibi implantların geliştirilmesi için daha iyidir.

PEEK'in işlenmesi, iki ana alanda kategorize edilebilecek çeşitli avantajlar sunar: PEEK'in temel malzeme üstünlüğü ve PEEK'i kesmek için CNC makinelerinin kullanılmasının sağladığı benzersiz işlem üstünlüğü.

PEEK İşlemenin Avantajları

PEEK'in talaşlı imalattaki malzeme avantajları şunlardır:

- Malzemenin olağanüstü kimyasal dirence sahip olduğu dikkat çekicidir

- Genellikle nem emilimi yok denecek kadar azdır.

- Genellikle diğer termoplastik sınıflarına kıyasla iyi aşınma direncine sahiptir.

- Sıcak su veya buhara uzun süre maruz kalmaya dayanabilme yeteneği.

- Biyolojik bozunmaya karşı direnç

PEEK CNC İşlemenin Sınırlamaları Nelerdir?

Metal yerine kullanılan bir malzeme olarak popüler olmasına rağmen PEEK işleme yöntemi bazı sınırlamalara sahiptir: PEEK işleme yöntemi, iç gerilimleri ele alan ve ısıya bağlı çatlakları önleyen bir işlem gerektirir.

- Tavlama mutlaka gereklidir

- Isı yayma özelliği iyi değil.

- Derin delme işlemi çatlamaya müsait olduğundan çatlamalara neden olabilir.

- Stres ve Isıya Bağlı Çatlaklar İçin Özel İşlem:

PEEK'teki ısı kaynaklı çatlaklar ve iç gerilimler, hassas işleme önlemleri alınarak en iyi şekilde hafifletilir. Takım seçimi, takım yollarının optimizasyonu ve soğutma, bu zorlukların üstesinden gelmek için ele alınması gereken ana faktörlerdir.

- Tavlama Gereksinimi:

İşlemeyi takip eden tavlama işlemi genellikle PEEK parçalarındaki kalıntı gerilimleri ortadan kaldırmak için yapılır. Bu adım, işlenmiş PEEK bileşenlerinde boyutsal kararlılığın ve bozulma olasılığının azaltılmasını sağlar.

- Sınırlı Isı Dağılımı:

PEEK, kesme sırasında yetersiz bir ısı dağıtma yeteneğine sahiptir. Sıcaklık kontrolünü sağlamak için gelişmiş soğutma tekniklerinin kullanılması, aşırı ısınmayı, takım aşınmasını ve yüzey kusurlarını önlemek için hayati önem taşır.

- Derin Delmede Çatlama Riski:

Derin delme işlemi PEEK bileşenlerinde çatlak oluşumuna yol açabilir. Bu riski azaltmak için izleme doğru, uygun takım geometrisi ve talaşların çıkarılması verimli olmalıdır.

Bu engeller, nihai ürünlerin kalitesinden ve bütünlüğünden ödün vermeden yapılan başarılı PEEK üretimi ve imalatını garantilemek için ele alınır. Çelik ve alüminyum gibi metallere güvenilir bir alternatif olsa da PEEK üretimi ve imalatının dikkate değer sınırlamaları vardır: Çelik ve alüminyum gibi metallere güvenilir bir alternatif olsa da PEEK üretimi ve imalatının dikkate değer sınırlamaları vardır:

PEEK'i Etkili Şekilde Makineleştirmek İçin İpuçları

PEEK plastiğini etkili bir şekilde işlemek için bazı ipuçları: PEEK plastiğini etkili bir şekilde işlemek için bazı ipuçları:

PEEK'in tavlanması

PEEK'in tavlanması, hassas PEEK işlemenin temel bir işlemidir. Genellikle çubuk formunda ve farklı çaplarda olan PEEK, yüzey çatlaklarını ve ısıdan kaynaklanan iç gerilimleri azaltmak için işlemeden önce bir tavlama işleminden geçer. Tavlama, gerilimleri düşürmenin yanı sıra kristalliği de iyileştirir ve boyut değişiklikleri üzerinde bir miktar kontrol sağlar. Daha uzun işleme süreleri için, sırasıyla sıkı toleransları ve düzlüğü korumak için aralıklı tavlama gerekebilir.

Ayrıca, endüstriyel sınıf ve çoğu tıbbi sınıf PEEK malzemesi, karbon fiberle güçlendirilmiş PEEK hariç, benzer şekilde işlenir. Doğal PEEK'in işlenmesi için silisyum karbür kesme takımlarının seçimi ve karbon fiberle güçlendirilmiş PEEK için elmas takımların tercih edilmesi uygundur. İşleme sırasında PEEK'in tıbbi amaçlar için biyouyumluluğu korunmalıdır. Kuru işleme tercih edilir ancak PEEK, metal gibi ısıyı iyi iletmez, bu nedenle bazı durumlarda soğutma sıvısı gerekebilir. Hava soğutması, tıbbi sınıf PEEK için önemli olan biyouyumluluğu kontrol altında tutmaya yardımcı olur. Tıbbi amaçlar için işlenmiş PEEK'in hurdaları, endüstriyel ürünlerde yeniden kullanılabilir. Etkili peek işleme için dikkate alınması gereken çeşitli başka faktörler de vardır.

- Kesici aletler: PEEK, genellikle silikon karbür aletler veya makinelerle üretilebilen plastik türleri arasındadır. Daha yüksek mukavemete veya daha sıkı toleranslara sahip PEEK malzemeleri için elmas aletler kullanılır. Metallerde yaygın olarak kullanılan aletleri kullanmaktan kaçının çünkü bu kirlenmeye yol açabilir.

- Soğutma: Ayrıca PEEK ısıyı iyi dağıtmaz, bu nedenle işleme sırasında deformasyonu veya kırılmayı önlemek için soğutucu olarak sıvılar kullanılmalıdır. Yine de, tıbbi amaçlar için, biyouyumluluğu korumak için soğutma için basınçlı hava kullanımı önemlidir.

- Delme: Derin delik delme işlemi, PEEK'in diğer plastiklere kıyasla daha düşük uzama özelliğine sahip olması ve çatlamaya meyilli olması nedeniyle çok fazla dikkat gerektirir.

PEEK İşleme İçin Uyumlu Teknikler

PEEK malzemesinin yalnızca CNC işleme için değil, aynı zamanda katkı üretimi (3D baskı) ve enjeksiyon kalıplama için de uygun olma avantajı vardır. Seçim yöntemi, nihai ürünün kalitesine, zaman kısıtlamalarına ve bütçesel hususlara bağlıdır.

3D baskı PEEK, FFF filamentleri ve SLS tozları ile yapılabilir. PEEK'in CNC işleme ve enjeksiyon kalıplama için erişilebilirliği şu anda katkı üretimine kıyasla daha fazladır. 3D baskı, özellikle tıbbi sektörde, karmaşık ve kısmen içi boş geometrileri nispeten kolay bir şekilde oluşturabildiği için ilgi odağı haline geliyor.

PEEK enjeksiyon kalıplama reçinesi, tıbbi, havacılık ve diğer endüstrilerde yaygın bir uygulamadır. Çok yüksek bir erime noktasına sahip olmasına rağmen, bazı durumlarda özel bir malzeme olması gerekebilecek bazı enjeksiyon kalıplama makineleri için bir sorun olabilir. PEKK ve Ultem de dikkate alınabilecek diğer yüksek sıcaklık plastikleridir.

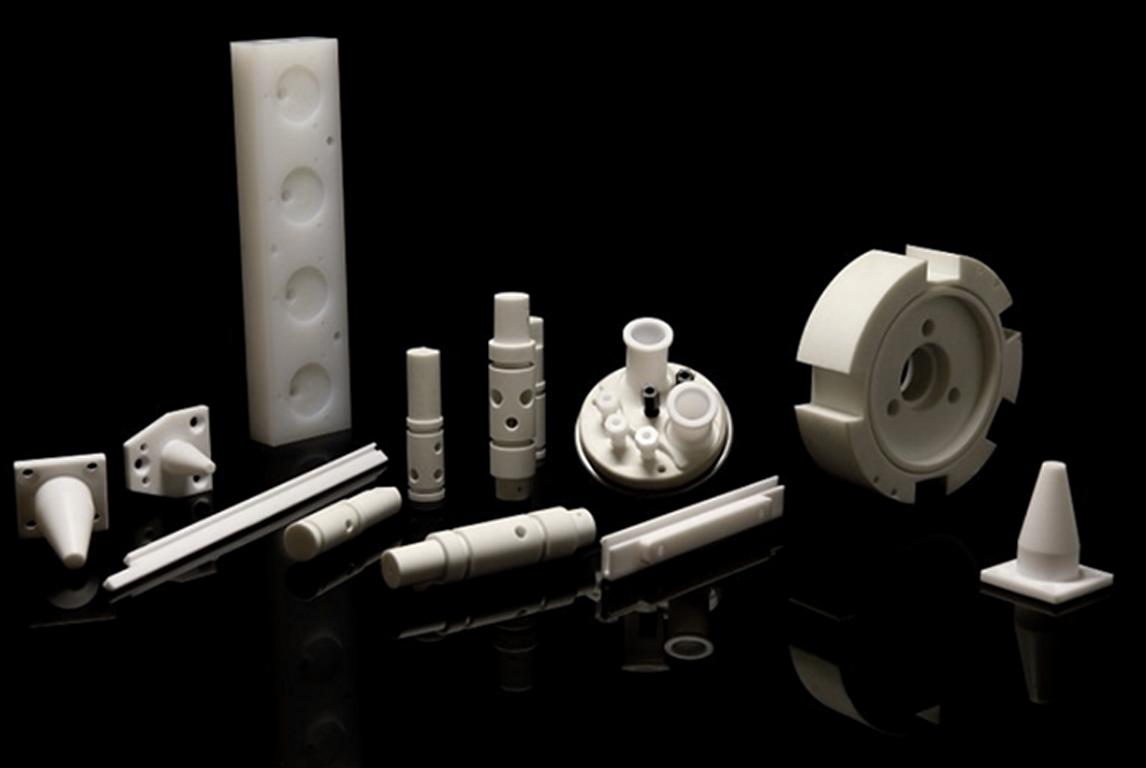

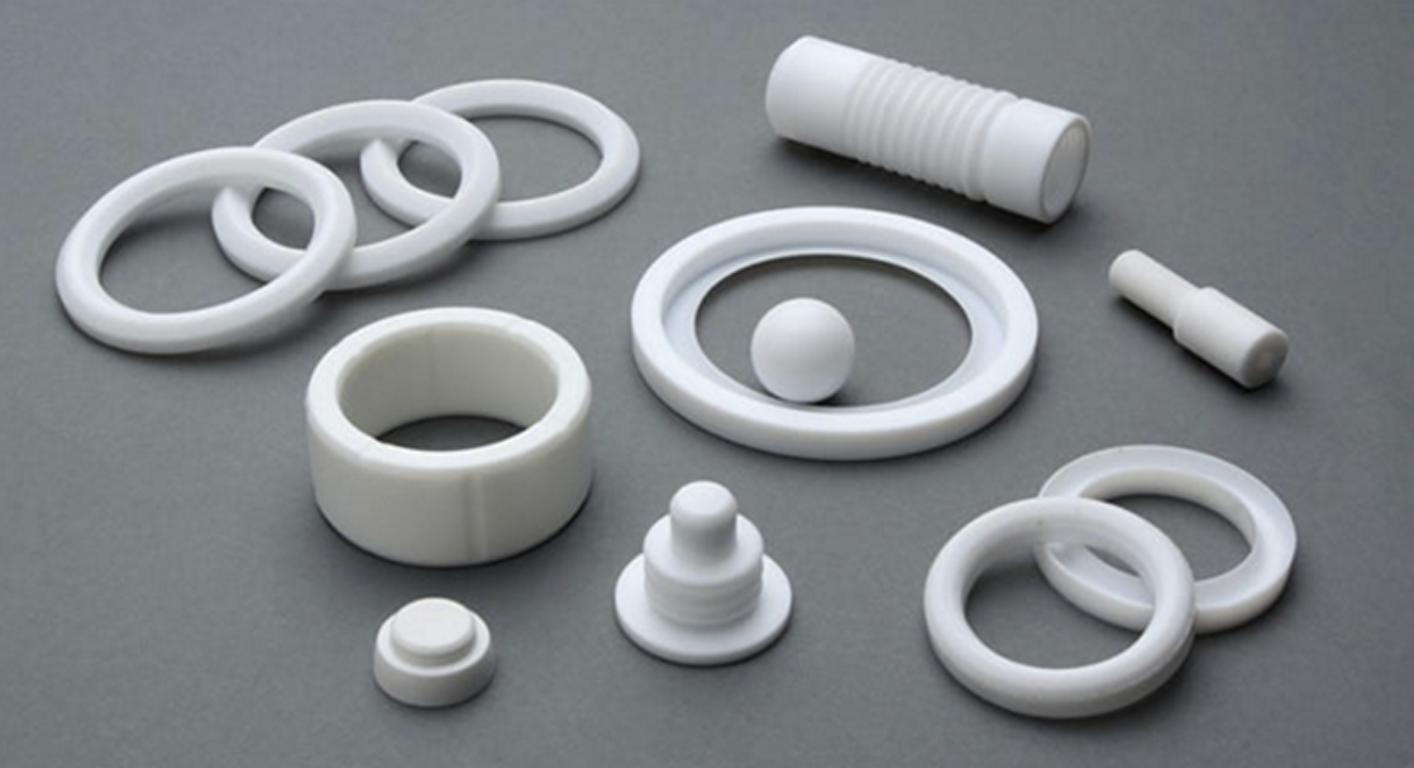

PEEK İşleme Parçalarının Endüstriyel Uygulamaları

Şüphesiz, PEEK Maching parçaları operasyonel avantajlarından yararlanmak için amaçlı bir şekilde uygulanmalıdır. İşte PEEK CNC işleme parçalarının özellikle uygun olduğu bazı temel bileşenler ve endüstriler:

Petrol ve Gaz:

PEEK İşleme vanaları, petrol ve gaz uygulamalarındaki sondaj içi aletler için harika bir seçenektir. Yüksek sıcaklıklar ve aşındırıcı kimyasallar gibi aşırı koşullar için optimize edilmişlerdir, bu da onları kimyasal direnç ve ısı toleransı açısından daha iyi hale getirir. Vanalar, sıvıların akışının düzenlenmesini ve dolayısıyla işlemlerin güvenli olmasını sağlayacakları için iyi çalışacaktır. Ayrıca, sağlamlıkları, bakım ve değiştirmeleri azaltarak çalışma ömürlerini uzatmalarına olanak tanır.

Tıbbi:

PEEK CNC İşleme parçası, ortopedik ve omurga cerrahisinde önemli bir bileşen olarak kullanılır. Özellikle dejeneratif disk hastalığının tedavisi için omurga füzyon operasyonlarında implantlar için yaygın olarak kullanılır. Genellikle kemik greftleriyle doldurulan PEEK kafesleri, biyouyumlu oldukları için olumsuz reaksiyonlardan uzaktır. Ayrıca, PEEK radyolüsent özelliği, doğal kemiğe benzer şekilde net ameliyat sonrası görüntüleme ve mekanik destek sağlar.

Havacılık ve Uzay:

Uçakların özellikle motor ve kabin bölgelerindeki komponentleri PEEK İşleme veya PEEK enjeksiyon kalıplama işlem. Hafif olduğu için yakıt verimliliği için kullanılan kablo kılıfı ve yalıtımı içindir. PEEK'in yüksek sıcaklıklara dayanma kabiliyeti, aşırı koşullarda güvenliğin ve dayanıklılığın kritik olduğu havacılık endüstrisi için uygun hale getiren bir diğer faktördür. PEEK kompozit malzemeleri bazı parçalarda metalin yerini alabilir ve sonuç olarak ağırlık azalırken mukavemet aynı kalır.

Elektronik

PEEK olağanüstü elektriksel yalıtım özelliklerine sahiptir ve bu nedenle elektronikteki birçok uygulama için en iyi seçimdir. PEEK, konektörlerin, yalıtkanların ve kablo yalıtkanlarının hepsinin faydalandığı bir malzemedir. Örneğin, çip üretimi sırasında aşırı kimyasallara ve yüksek sıcaklıklara dayanma kapasiteleri nedeniyle yarı iletken üretiminde vazgeçilmez olan PEEK yonga taşıyıcıları.

Otomotiv

Otomotiv endüstrisinde araç ağırlığını düşüren ve yakıt ekonomisini artıran malzemeler için sürekli bir arayış vardır. Dişliler, baskı rondelaları ve conta halkaları, PEEK işleme parçaları kullanan bileşenlerden birkaçıdır. Sürtünmeyi ve aşınmayı en aza indirme yeteneği ve termal stabilitesi sayesinde, yüksek stres altında olan motor ve şanzıman parçaları için mükemmel bir seçimdir.

SSS

S1. PEEK işleme kolaylığı sağlıyor mu?

PEEK, özel özellikleri nedeniyle işleme sırasında bir zorluk teşkil eder. İşlemde yetenekli uzmanlar tarafından profesyonelce kullanılması, optimize edilmiş sonuçlar için önemli bir faktördür.

S2. PEEK EDM ile işlenebilir mi?

EDM, PEEK'te oldukça verimlidir ve diğer yöntemlerle elde edilemeyen karmaşık geometrilerin oluşturulmasına olanak sağlar.

S3. PEEK, Alüminyumdan Daha mı Güçlü?

PEEK, alüminyumdan daha yüksek bir mukavemete sahip olmasına rağmen (45.000 psi), mukavemet/ağırlık oranı açısından termoplastikler arasında en iyisidir. Farklı uygulamalarda çelik, cam ve alüminyum gibi metallerin güvenilir bir alternatifidir.

Özetleme

Kimyasal direnç, biyouyumluluk ve yakın toleranslar gibi dikkat çekici PEEK özellikleri, PEEK'in çeşitli endüstrilerde yaygın olarak kullanılmasının nedenleridir. Bu makaleden edinilen bilgi, iyi işlenmiş GÖZ ATMAK.