Polikarbonat (PC) Enjeksiyon Kalıplama Nedir?

Polikarbonat enjeksiyon kalıplama PC (polikarbonat) malzemeden yapılmış bir enjeksiyon kalıplama parçasıdır. Erimiş PC'yi (polikarbonat) bir kalıba yerleştirerek ürün üretmek için bir üretim sürecidir. Genellikle, PC malzemesi için erime sıcaklığı 270 ila 320 santigrat derece arasındadır. Yüksek sıcaklıklarda ayrışabilir ve kabarcıklar, siyah noktalar vb. gibi kusurlara neden olabilir. Tipik olarak, enjeksiyon basıncı 80 ila 120 MPa arasında kontrol edilir.

Polikarbonat (PC) amorf bir termoplastiktir. Bu polimerler cam gibi ışığın iletilmesine izin verir. Önemli bir özellik, erime noktalarına kadar ısıtılabilmeleri, soğutulabilmeleri ve kendilerini bozmadan tekrar ısıtılabilmeleridir. PC sıvılaşabildiği için, şunları yapabilirsiniz: enjeksiyon kalıplama. Isıya dayanıklıdırlar ve alev geciktirici malzemelerle kullanılabilirler. Kalıplama parçaları polikarbonattan yapılmıştır, buna polikarbonat enjeksiyon kalıplama.

Polikarbonat veya PC Malzemesi Nedir?

Polikarbonat genellikle denir Bilgisayar. Mükemmel mekanik özellikleri nedeniyle, bu yaygın olarak kurşun geçirmez plastik olarak bilinir. PC enjeksiyon kalıplama yüksek mekanik mukavemete, geniş bir sıcaklık aralığına, iyi elektriksel yalıtım özelliklerine (ark önleme performansı değişmez), iyi boyutsal kararlılığa ve şeffaflığa vb. sahiptir.

Elektrik ürünlerinde, elektrik sayacı muhafazalarında ve elektronik ürün yapısal elemanlarında yaygın olarak kullanılır. PC'nin genellikle cam elyaf, mineral dolgu maddeleri, kimyasal yangın geciktiriciler ve diğer plastiklerle eklenen birçok modifiye ürünü vardır. PC'nin akışkanlığı zayıftır ve üzerinde çalışırken yüksek sıcaklıklara ihtiyaç duyar PC enjeksiyon kalıplama.

Polikarbonatın (PC) Kullanım Alanları

Polikarbonat enjeksiyon kalıplama parçalarının uygulamaları

PC enjeksiyon kalıplama parçaları kullanan birçok endüstri vardır. Aşağıda PC enjeksiyon kalıplama parçaları kullanan en yaygın endüstrilerden bazıları listelenmiştir:

- Gösterge paneli panelleri, iç döşeme ve far camları dahil olmak üzere çeşitli araç bileşenlerinin üretimi, PC enjeksiyon kalıplamanın ana kullanımlarından biridir. PC'ler, mükemmel darbe toleransları nedeniyle bu uygulamalar için mükemmeldir.

- Dizüstü bilgisayarlar, akıllı telefonlar ve diğer elektronik cihazlar için muhafazalar gibi bir dizi elektronik bileşen üretmek, PC enjeksiyon kalıplama için bir diğer önemli kullanımdır. PC'ler hassas elektronik bileşenleri ısıdan ve yangın hasarından koruyabildiğinden, ısıya dayanıklı ve alev geciktirici özellikleri onları bu uygulamalar için mükemmel hale getirir.

- Çok sayıda tıbbi ekipman ve cihaz PC enjeksiyon kalıplama kullanılarak yapılır. Şırıngalar, IV konnektörleri ve cerrahi ekipmanlar polikarbonattan yapılan birçok ürün arasındadır. PC, enfeksiyon riski olmadan tıbbi ortamlarda kullanılmasına olanak tanıyan sterilizasyon ve biyouyumluluk özelliği nedeniyle bu uygulamalar için mükemmeldir.

- Oyuncaklar, spor malzemeleri ve ev aletleri, PC enjeksiyon kalıplama kullanılarak tüketim malları sektöründe üretilen ürünlerden sadece birkaçıdır. Karmaşık şekillere ve tasarımlara kolayca kalıplanabildiği için polikarbonat, çok yönlülüğü ve estetik çekiciliği nedeniyle bu tür uygulamalar için popüler bir malzeme seçimidir.

Polikarbonat Enjeksiyon Kalıplamanın Faydaları

Çok yönlü. Yapılarla yaratıcı olabilirsiniz. Bunlardan kolayca iglolar şekillendirebilirsiniz. Zihninizde o süslü şekillerle devam edin.

Zararlı UV'ye karşı korur. Zararlı radyasyonu dışarıda tutar. Zararlı ışınların bu malzemelerden yapılmış cam evlere girmesine izin vermez.

Düşük maliyetler. Bu malzemelerin taşınması ve kullanımı kolaydır. Yüksek taşıma maliyetleri ve işçilik ödemek zorunda kalmazsınız.

Polikarbonat enjeksiyon kalıplamanın dezavantajları.

Kimyasal direnç. Kimyasallara karşı hassastır. Organik çözücülere maruz kaldığında bozulur. Aşındırıcı temizleyicilere, temizlik ürünlerine ve solüsyonlara karşı çok hassastırlar.

Dayanıklılık. Kokuları emmeye ve stres çatlamasına eğilimlidir.

Polikarbonat enjeksiyon kalıplama süreci

Malzeme işleme

Polikarbonat enjeksiyon kalıplama yüksek su emilimine sahiptir. Bu nedenle enjeksiyon kalıplamadan önce önceden ısıtılmalı ve kurutulmalıdır. Saf polikarbonat 120 °C'de kurutulur ve modifiye edilmiş PC genellikle 110 °C'lik bir sıcaklıkta 4 saatten fazla kurutulmalıdır. Kurutma süresi 10 saati geçmemelidir. Genellikle, yeterince kuru olup olmadığını belirlemek için hava ekstrüzyon yöntemini kullanabilirsiniz. Geri dönüştürülmüş malzemelerin kullanımı 20%'ye ulaşabilir. Bazı durumlarda, geri dönüştürülmüş malzemelerin kullanımı 100% olabilir; gerçek miktar, ürünlerin kalite gereksinimlerine tabidir. Geri dönüştürülmüş malzemeler farklı ana partileri aynı anda karıştıramaz, aksi takdirde bitmiş ürünün doğasına ciddi şekilde zarar verir.

PC enjeksiyon kalıplama

Enjeksiyon kalıplama makinesinin seçimi

Şimdi, maliyet ve diğer nedenlerden dolayı, PC genellikle yangına dayanıklılık performansını artırması gereken, özellikle elektrikli ürünler olmak üzere değiştirilmiş malzemeler kullanır. Alev geciktirici PC ve diğer plastik alaşımlı ürünler kalıplandığında, enjeksiyon kalıplama makinesinin plastikleştirme sisteminin iyi karıştığından ve korozyona dayanıklı olduğundan emin olmalıdır. Geleneksel plastikleştirme vidası için bu elde edilemez. Bu nedenle, seçim yaparken, genellikle müşterilerin seçebileceği özel PC vidaları olduğunu önceden belirtmelisiniz.

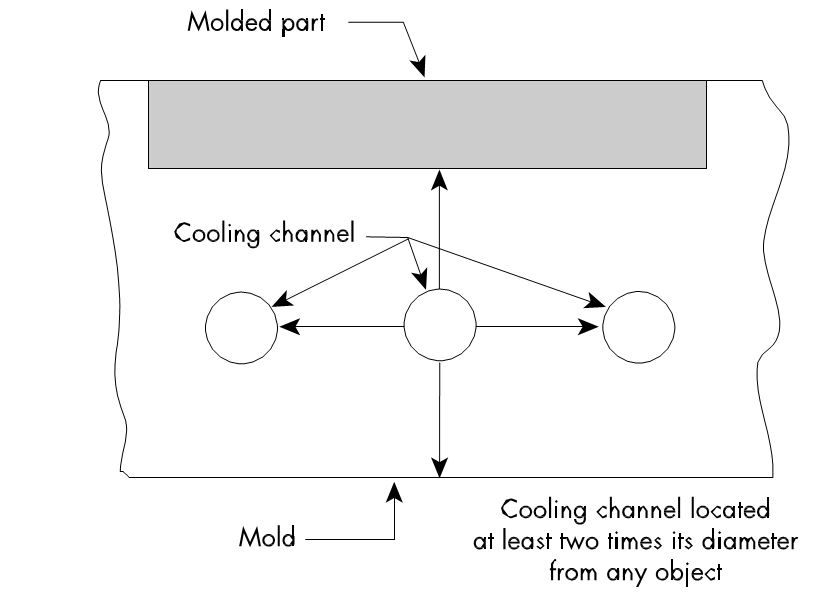

Polikarbonat enjeksiyon kalıplama için kalıp ve kapı tasarımı

Yaygın kalıp sıcaklığı 80–100 °C'dir ve cam elyafı ekleyen kalıbın sıcaklığı 100–130 °C'dir. Küçük ürünlerde nokta atışı kapı kullanılabilir; kapı derinliği en kalın kısmın 70%'si olmalıdır; ve diğer kapılar dairesel ve dikdörtgendir. Kapı daha büyükse, aşırı kaymadan kaynaklanan kusurları azaltabilen daha iyidir. Havalandırmanın derinliği 0,03-0,06 mm'den az olmalıdır; koşucu kısa ve yuvarlak olmalıdır. Çıkarma gradyanı genellikle yaklaşık 30′-1'dir.

Polikarbonat malzeme için erime sıcaklığı

İşleme sıcaklığını belirlemek için gaz enjeksiyon yöntemini kullanabilirsiniz. Genellikle, polikarbonat enjeksiyon kalıplama işleme sıcaklığı 270–320 °C'dir. Bazı değişikliklerle veya düşük molekül ağırlığıyla PC'nin sıcaklığı 230–270 °C'dir.

Enjeksiyon hızı

Kalıplama sırasında, elektrik anahtar parçaları gibi nispeten hızlı enjeksiyon hızları genellikle benimsenir. Genellikle, yavaştan hızlıya doğru enjeksiyon kalıplama yapılır.

Paketleme

Ambalaj yaklaşık 10 bar civarındadır; gaz hatları ve renk karışımı olmadan uygun şekilde azaltılabilir.

Bekleme süresi

Malzemeler uzun süre yüksek sıcaklıklarda kalırsa bozulur, CO2 yayar ve sararır. Silindiri temizlemek için LDPE, POM, ABS veya PA değil, PS kullanmalısınız.

Özel notlar

Birçok kez geri dönüştürülmüş (moleküler ağırlığı azalmış) veya bileşenlerin düzensiz bir şekilde karıştırıldığı bazı modifiye PC enjeksiyon kalıplama malzemeleri kolayca koyu kahverengi sıvı kabarcığı üretebilir.

Polikarbonatın yüksek bir yoğunluğu olduğundan özel bir enjeksiyon namlusuna ihtiyaç duyan yüksek kaliteli polikarbonat enjeksiyon kalıplama parçaları üretin. Nominal enjeksiyon namluları polikarbonat malzemeleri kalıplamayı zorlaştırır. Yüksek kaliteli polikarbonat enjeksiyon kalıplama parçaları arıyorsanız, sizi destekleyecek profesyonel bir polikarbonat kalıplama şirketi aramanız gerekir. PC kalıplama parçalarınızı yapmak için bizimle iletişime geçebilirsiniz.

PC Plastik Enjeksiyon kalıplama parçaları için enjeksiyon kalıplama makinesini seçmenin temel noktası

Sıkma kuvveti:

Santimetrekare başına bitmiş proje alanı 0,47 ila 0,78 ton (veya inçkare başına 3 ila 5 ton) ile çarpılır.

Makinenin boyutu: Bitmiş bir ağırlık, enjeksiyon kalıplama makinesinin kapasitesinin yaklaşık 40–60%'sidir. Makine, kapasite (oz) olarak polistireni koyarsa, 10%'ye düşürülmesi gerekir, Başlangıçta, GUANG DA'nın kapasitesi olarak kullanılan 1 ons 28,3 gramdır.

Vida: Vida uzunluğu en az 15 çap uzunluğunda olmalıdır; 20:1 L/DD en iyisidir. Sıkıştırma oranı tercihen 1,5:1 ile 30:1 arasındadır. Vidanın önündeki durdurma vanası kayan bir halkaya yerleştirilmelidir. Reçinenin akma boşluğu en az 3,2 mm olmalıdır.

Nozul: Uç açıklığı en az 4,5 mm (çap) olmalıdır; bitmiş ürünün ağırlığı 5,5 kg'dan fazla ise, nozul çapı 9,5 mm veya daha fazla olmalıdır. Ayrıca, uç açıklığı kapı çapından 0,5-1 mm'den daha küçük olmalı ve segment yolu daha kısa olmalı, bu daha iyidir; yaklaşık 5 mm'dir.

PC enjeksiyon kalıplamada kalıplama koşullarının temel noktası:

Erime sıcaklığı ve kalıp sıcaklığı:

En iyi kalıplama sıcaklığı ayarı, boyut presleri, vida konfigürasyonu, tasarımdaki kalıp ve kalıplanmış ürün, kalıplama çevrim süresi vb. gibi birçok faktörle ilgilidir. Genel olarak, plastiğin kademeli olarak erimesini sağlamak için, besleme borusunun veya besleme alanının arka bölümünde daha düşük bir sıcaklık ayarlamalısınız. Ve besleme borusunun önünde daha yüksek bir sıcaklık ayarlayın. Ancak, vida hatalı tasarlanmışsa veya L/DD değeri çok küçükse, ters sıcaklığı da ayarlayabilirsiniz.

Kalıp sıcaklığı için, yüksek kalıp sıcaklığı daha iyi bir yüzey görünümü sağlayabilir ve kalıntı gerilim daha küçük olacaktır. Daha ince veya daha uzun bitmiş PC plastik enjeksiyon kalıplama ürünleri için, doldurulması kolaydır. Ancak, düşük kalıp sıcaklıkları kalıplama döngüsünü kısaltabilir.

Vidanın dönme hızı 40 ila 70 rpm olarak önerilmektedir ancak bu, makinenin ve vidanın tasarımına bağlıdır.

Enjeksiyon basıncı: Kalıbı mümkün olduğunca çabuk doldurmak için enjeksiyon basıncı daha büyük olmalı, bu daha iyidir. Genellikle 850 ila 1.400 KG/CM2, 2.400 KG/CM2'ye kadardır.

Paketleme: Genellikle, ne kadar düşükse o kadar iyidir. Beslemede tekdüzelik adına 3 ila 14 KG/CM2 kullanılması önerilir.

Enjeksiyon kalıplama hızı: ateşleme oranı, kapı tasarımıyla büyük bir ilişkiye sahiptir; doğrudan bir kapı veya kenar kapısı kullanırken, gün ışığı fenomenini ve dalga ve akım izleri fenomenini önlemek için yavaş ateşleme oranını kullanmalısınız. Dahası, bitmiş ürünlerin kalınlığı 5 mm'nin üzerindeyse, hava kabarcıklarını veya girintileri önlemek için yavaş enjeksiyonu kullanabilirsiniz.

Genel olarak, ateşleme oranı ilkesi ince olanlar için daha hızlı, kalın olanlar için daha yavaştır. Enjeksiyondan tutma basıncına kadar, kalıplama ürünlerinin kalıntı strese sahip görünmesini önlemek için tutma basıncı mümkün olduğunca düşüktür. Ancak, kalıntı stresi gidermek veya hafifletmek için tavlama yöntemini kullanabilirsiniz. Koşul yaklaşık yarım ila bir saat boyunca 120 ila 130 santigrat derecedir.

PC plastik enjeksiyon kalıplama

Besleme silindirinin temizliği

1. Polikarbonatın kalıplama sıcaklığının altında, temizlik malzemeleri (genel amaçlı polistiren veya şeffaf benzen) ekleyin ve 20 ila 30 kez sürekli olarak enjekte edin.

2. Makineyi tekrar yerine koyun ve enjekte edilen temizlik maddeleri şişip kabarmaya başlayana kadar hava enjeksiyonuyla temizlik maddesini püskürtmeye devam edin.

3. Besleme silindirinin sıcaklığını 200 ila 230 santigrat dereceye ayarlayın.

4. Temizleme malzemesinin eriyik sıcaklığı 260 °C'ye ulaşana ve besleme silindiri yüzeyde çok temiz ve şeffaf görünene kadar hava enjeksiyonuyla malzemeyi temizlemeye devam edin.

Eğer arıyorsanız polikarbonat enjeksiyon kalıplama veya herhangi bir başkası plastik enjeksiyon kalıbı Projeniz için bizimle iletişime geçmekten çekinmeyin. PC, PMMA, ABS, PA66 ve daha birçok malzemeden yapılmış özel enjeksiyon kalıplama hizmeti sunuyoruz. Özel kalıplama projeniz için hemen bir fiyat almak üzere bize bir e-posta gönderin.

Sincere Tech ilk 10'da yer alıyor Çin'deki plastik enjeksiyon kalıplama şirketleri. Geniş bir yelpazede özel PC enjeksiyon kalıplama, döküm kalıpları, metal parçalar, CNC işleme ve kalıp bileşenleri sunuyoruz. Araştırma ve geliştirmeye yaptığımız sürekli yatırımlar sayesinde, müşterilerimizin gelişen ihtiyaçlarını karşılayan son teknoloji çözümler sunuyoruz. En iyilerden biri olarak enjeksiyon kalıbı Çin'deki tedarikçiler olarak, mükemmelliğe olan bağlılığımızla gurur duyuyoruz.

Kalite bizim için en büyük öneme sahiptir. Yüksek kaliteli ürünler ürettiğimizden emin olmak için plastik kalıplar, tüm kalıp bileşenlerini, elektrotları ve son kalıplama parçalarını ölçmek için bir CMM ölçüm makinesi kullanacağız. Tüm boyutların tolerans dahilinde olduğundan emin olmak için, son parçanın gereksinimlerinizi karşılayacağından emin olmak için parçaların ve malzemelerin işlevini test edeceğiz.

PC enjeksiyon kalıplama veya herhangi bir özel kalıp için bir Çin kalıp üreticisi arıyorsanız, Sincere Tech en iyi seçeneklerinizden biridir. En yüksek düzeyde profesyonellik, uzmanlık ve yenilikçilik bekleyebilirsiniz. Deneyimli ekibimizle, fikirlerinizi hayata geçirmenize yardımcı olmaya, performans, dayanıklılık ve maliyet etkinliğinde mükemmellik sağlayan üstün ürünler sunmaya adadık kendimizi.

Genişletilmiş yeteneklerimiz aşağıdakileri içerir, ancak bunlarla sınırlı değildir:

- Hızlı Prototipleme: Kaba tasarımınızı kullanılabilir prototiplere, testlere, yeniden tasarım önerilerine vb. hızla dönüştürmek için hızlı prototipleme hizmetleri (3D baskı veya CNC işleme prototipleri) sunuyoruz.

- Hassas CNC işleme: Gelişmiş CNC makinelerimiz, enjeksiyon kalıplı ürünlerde tolerans ve hassasiyeti garanti altına alacak şekilde, sıkı toleranslara sahip yüksek kaliteli kalıp bileşenleri oluşturmamızı sağlıyor.

- Aşırı kalıplama: Bazı sap takımları için kalıplama yapıyoruz; kalıplama işleminin bir kısmı döküm kalıplarında da kullanılıyor. Kalıplama projeniz için fiyat teklifi almak için bizimle iletişime geçin.

- Kalıplama Ekleme: Eklemeli kalıplama, üst kalıplamaya benzer ancak biraz farklıdır; eklemeli kalıplamada genellikle alt tabaka olarak metal parçalar kullanılır ve üst kalıplamada alt tabaka olarak plastik parçalar kullanılır.

- İki-Atımlı Kalıplama: İki atışlı kalıplama ile tek bir işlemde karmaşık, çok malzemeli bileşenler üretebilir, montaj gereksinimlerini azaltabilir ve tasarım olanaklarını artırabiliriz. İki atışlı kalıplama, insert kalıplama veya aşırı kalıplamadan daha karmaşıktır ve iki atışlı kalıplama, iki atışlı enjeksiyon kalıplama makinesi gerektirir.

- Katma Değerli Hizmetler: Enjeksiyon kalıplama, döküm ve işlemenin yanı sıra, ürün serigrafi, boyama, montaj, test, sertifikalar, paketleme ve lojistik desteği gibi bir dizi katma değerli hizmet sunarak tedarik zincirinizi hızlandırıyor ve maliyetleri düşürüyoruz.

Sincere Tech Çin Kalıp Üreticisi ile ortak olun PC enjeksiyon kalıplama, döküm ve işleme ihtiyaçlarınız için. Size en iyi kaliteyi ve hızlı bir teslim süresi sunacağız. 24 saat içinde bir teklif için bizimle iletişime geçin.