Polistiren enjeksiyon kalıplama, veya PS enjeksiyon kalıplama, yaygın bir üretim tekniğidir ve hızlı bir oranda büyük hacimlerde aynı bileşenleri üretme yeteneğiyle ünlüdür. Polistiren çok uygun bir termoplastiktir. Çünkü ucuzdur, kolayca kalıplanabilir ve çeşitli sektörlerde çok sayıda uygulaması vardır. Bu makale, kullanılan malzeme, tasarım yönergeleri, işleme parametrelerinin ayrıntıları ve bu yöntemin artıları ve eksileri gibi alanlarla birlikte polistiren enjeksiyon kalıplamada izlenen prosedürleri açıklamaya yardımcı olacaktır.

Polistiren Kalıplama Nedir?

Polistiren kalıplama, şekillendirme tekniklerinden biridir polistiren, çok sayıda uygulamaya sahip bir termoplastik polimerdir. Bu genellikle enjeksiyon kalıplama işlemleriyle elde edilir. Burada erimiş polistiren, yüksek doğrulukla karmaşık şekiller oluşturmak için bir kalıp boşluğuna enjekte edilir. Polistiren enjeksiyon kalıplama, birçok endüstride popülerdir çünkü malzeme ucuzdur ve işlenmesi nispeten kolaydır. Bunun yanı sıra, sertlik ve berraklık gibi çok istenen özelliklere sahiptir. İşlem tutarlı ve yoğun olduğundan seri üretim için uygundur.

Polistiren Neden Bu Kadar Yaygın Kullanılıyor?

Polistirenin yaygın kullanımı çeşitli faktörlere bağlanabilir. Örneğin;

- Maliyet etkinliği: PS üretimi ucuzdur ve büyük ölçekte üretim maliyetleri oldukça düşüktür.

- Çok yönlülük: Kolayca çeşitli formlara dönüştürülebilir. Bu nedenle, ürün dürtmelerinde, yani kutularda ve diğer dayanıklı tüketim mallarında uygulanabilir.

- Netlik ve katılık: PS berrak, parlak, parlak bir yüzey üretir. Bu yüzey serttir ancak aynı zamanda çok hafiftir.

- İşleme kolaylığı: Düşük erime noktasına ve iyi akış özelliklerine sahiptir. Bu nedenle, enjeksiyon kalıplamada kolayca işlenebilir.

- Geri dönüştürülebilirlik: PS geri dönüştürülebilir olduğundan sürdürülebilir bir üretim sistemini destekler.

Polistirenin (PS) Özellikleri

Aşağıdaki tablo polistirenin farklı özelliklerini göstermektedir.

| Mülk | Genel Amaçlı Polistiren (GPPS) | Yüksek Darbe Polistiren (HIPS) |

| Yoğunluk | 1,04 – 1,06 gr/cm³ | 1,03 – 1,06 gr/cm³ |

| Çekme Dayanımı | 30 – 60 MPa | 15 – 35 MPa |

| Eğilme Dayanımı | 70 – 110 MPa | 25 – 55 MPa |

| Darbe Dayanımı (Çentikli Izod) | 20 – 35 J/m | 150 – 300 J/m |

| Kopma Uzaması | 1 – 2% | 30 – 50% |

| Erime Noktası | 210°C – 250°C | 200°C – 230°C |

| Büzülme | 0.4 – 0.7% | 0.3 – 0.8% |

| Su Emilimi (24 saat) | 0.03% | 0.03% |

| Şeffaflık | Şeffaf | Opak |

| Uygulamalar | Paketleme, Tek Kullanımlık Çatal Bıçak Takımı | Otomotiv Parçaları, Oyuncaklar |

Polistiren Enjeksiyon Kalıplamanın (PS enjeksiyon kalıplama) Adım Adım İşlemi

Polistirenle enjeksiyon kalıplama, gövde polistiren (PS) malzemesinden yapılan detay parçalarının seri üretiminin standart bir prosedürüdür. Bazı kritik aşamalardan oluşur. Bu, malzeme hazırlama, malzemenin eritilmesi ve son parça boşaltımını içerebilir. İşte polistiren enjeksiyon kalıplama sürecindeki her adımın ayrıntılı açıklaması:

1. Malzeme Hazırlığı

Bu adım esas olarak alt süreçlerden oluşur. O halde hepsini kısaca tartışalım.

- Hammadde Seçimi: Son ürüne bağlı olarak granül veya polistiren peletleri seçiyoruz. Bunlara, örneğin şeffaf ürünler için polistiren (GPPS) veya keskin darbelere maruz kalan ürünler için yüksek etkili polistiren (HIPS) dahil olabilir.

- Kurutma: Genel olarak, polistiren suyu emme eğiliminde değildir. Ancak yüksek nem için, kalıplama sürecinde nem kusurlarından kaçınmak için malzemenin sadece mini kurutmaya ihtiyacı vardır. Gerekirse, malzemeden nemin herhangi birini gidermek için malzeme kurutulur.

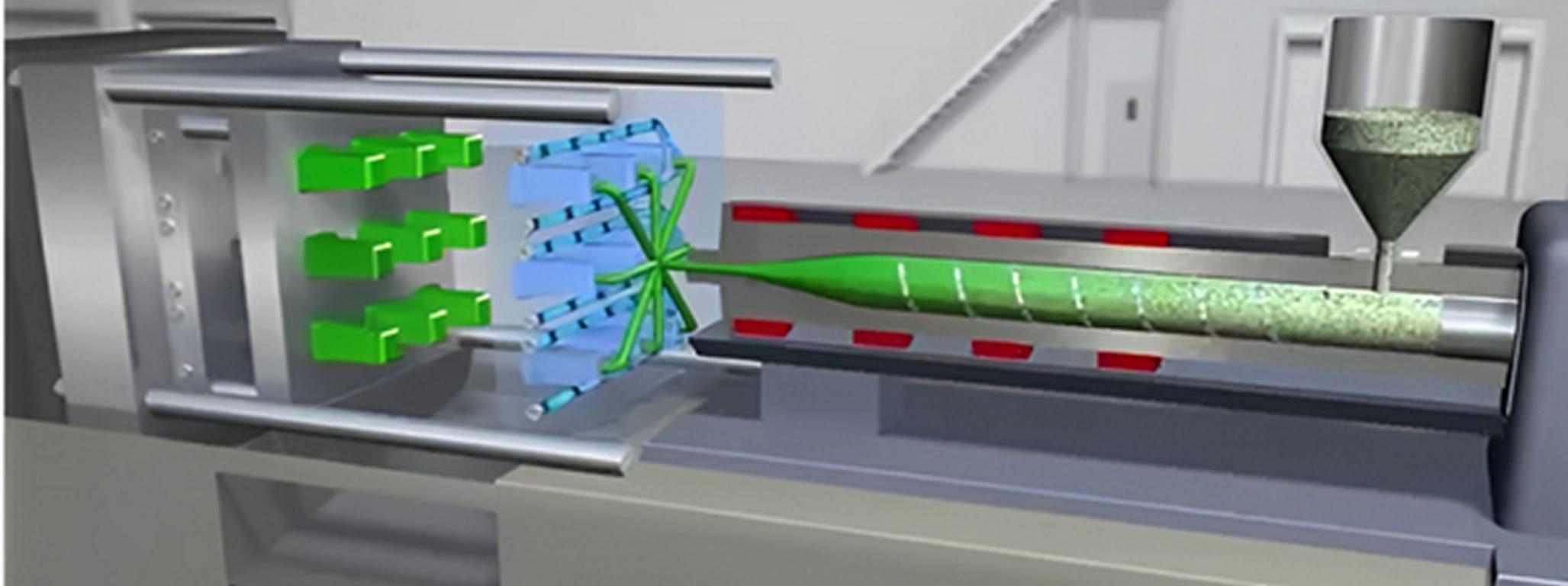

2. Polistirenin Eritilmesi

Benzer şekilde bu aşama da bazı alt süreçleri içerir, yani;

- Huni Yükleme: Burada peletleri kurutuyoruz ve daha sonra bunlar bir hazneden enjeksiyon kalıplama makinesine besleniyor. Besleyicinin üstünde, malzemeyi makinenin namlusuna besleyen hazne bulunuyor.

- Isıtma ve Eritme: Polistireni yumuşamış haline, yani yaklaşık 200°C ila 250°C'ye eritmek için ısıtma bobinleri ile donatılmıştır. Buradaki vida dönerek malzemeyi ileri iter ve aynı zamanda polimeri homojen bir şekilde karıştırır ve eritir.

3. Enjeksiyon Aşaması

Bu aşama aşağıdaki süreçleri kapsayabilir;

- Enjeksiyon: Polistirenin ikinci fazdan geçmesi gerekir. Burada erir ve homojen bir şekilde karışır ve homojen hale gelir. Sonra vida hızla öne doğru kayar ve eriyiği kalıp boşluğuna bastırır. Basınç, erimiş polistirenin kalıp boşluğunu en ince ayrıntısına kadar doldurmasını sağlar. Böylece, ilgili parça şekline kolayca ulaşabilir.

- Kalıbı Doldurmak: Kalıp, kalıbın çekirdek yarısı ve boşluk yarısı olmak üzere iki yarıdan oluşur. Daha sonra bu iki yarının sıkıca birbirine bastırılması gerekir. Erimiş polistiren daha sonra kalıbın sınırlarına kadar boşluğa enjekte edilir. Bu tasarım, kapıların, yollukların ve havalandırma deliklerinin düzgün bir şekilde tasarlanması gerektiğini gösterir. Böylece, polimer eriyiğinin eşit şekilde dolmasını ve akmasını sağlayabilirler.

4. Soğutma ve Katılaştırma

Burada ana süreçler şunlardır;

- Soğutma Aşaması: Kalıp boşluğu malzemeyle dolduğunda soğuması ve katılaşması gerekir. Sıcaklığı soğutucu, yani su kanalları kullanarak koruyoruz. Bu sayede polistirenin hızlı bir şekilde soğuması sağlanır.

- Katılaşma: Polistiren soğuduğunda fiziksel hali erimiş halden katı hale geçer ve kalıbın şeklini alır. Soğuma süresi önemlidir çünkü son ürünün geometrisini ve yüzey kalitesini etkiler.

5. Kalıplanmış Parçanın Çıkarılması

- Kalıp Açma: Parça yeterince soğutulup katılaştırıldığında kalıp yarıları (çekirdek ve boşluk) etkin bir şekilde ayrılır.

- Çıkarma: Çekirdek pimleri veya plakaları, bitmiş parçanın kalıp boşluğundan çıkarılmasını zorlamak için kullanılır. Parçanın herhangi bir şekilde bozulmasına neden olmadan çıkarılmasına özel dikkat gösterilmelidir.

6. Son İşleme

- Kırpma ve Bitirme: Tıkanıktır ve atıldıktan sonra genellikle tıraşlanan sprue veya runner gibi bazı ekstra malzemelere sahiptir. Bu, manuel olarak veya otomatik ekipman kullanımıyla yapılabilir.

- Muayene ve Kalite Kontrol: Kalıplanmış parçalar, hafif eğilme, deriden görülebilen çökme izleri veya uygunsuz şekilde doldurulmuş alanlar açısından incelenir. Kalite kontrolü, alınan parçaların her birinin tüm ürünü tamamlamak için gereken standartta olduğunu garanti eder.

7. Hurdaların Geri Dönüşümü

- Tekrar taşlama: Kırpma işleminden kaynaklanan herhangi bir malzeme kalıntısı veya herhangi bir hatalı parça ezilebilir ve eritmede kullanılabilir. Ayrıca kalıplama süreçlerini yeniden kullanmak için saf polistiren peletlerle karıştırılabilir, bu nedenle çok az malzeme israfı olur.

Polistiren Enjeksiyon Kalıplama Tasarım Kılavuzları

Polistiren enjeksiyon kalıplama için tasarım yapmak, kalite ve işlevselliği garantilemek için ayrıntılara dikkat etmeyi gerektirir: Bu nedenle, aşağıdaki yönergelere odaklanın;

- Duvar Kalınlığı: Duvarların her zaman standart bir kalınlığı olmalıdır. Böylece, eğilme veya yapının çökmesi önlenebilir. 2-4 mm arasındaki herhangi bir kalınlık yeterli olacaktır, ancak nihai kalınlık üreticinin takdirindedir.

- Taslak Açıları: Parçaların kalıptan çabuk çıkarılabilmesi için taslak açılarının 1-2° aralığında olması gerekmektedir.

- Kaburga ve Patronlar: İnce bölümleri desteklemek için kaburgalar eklemeli ve vidaların takılacağı çıkıntıların yerini ayarlamalısınız. Böylece, bunların da desteklendiğinden emin olabilirsiniz.

- Köşe Yarıçapları: Tasarım kısmında köşelerin büyük yarıçaplarını kullanın. Böylece, malzemenin büyük varyasyonları tasarımda minimumda tutulabilir.

- Kapı Konumu: Pozisyon kapılarını ürünün en geniş veya en kalın kısmına yerleştirin. Böylece kalıbın ağzına kadar doldurulması ve büzülmenin en aza indirilmesi sağlanabilir.

Polistiren Malzeme Özellikleri ve Diğer Malzemelerle Karşılaştırılması

İşte polistiren ve PP, PE, ABS vb. gibi diğer malzemelerin ayrıntılı bir karşılaştırmasını sağlayan ayrıntılı tablo, en iyisini nasıl seçeceğinize gidebilirsiniz enjeksiyon kalıplama malzemeleri Daha fazla plastik malzemeyi öğrenmek için sayfamızı ziyaret edin.

| Mülk | Polistiren (PS) | Polipropilen (PP) | Polietilen (PE) | ABS |

| Yoğunluk (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Erime Noktası (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Çekme Dayanımı (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Darbe Direnci | Düşük | Yüksek | Orta | Yüksek |

| Maliyet | Düşük | Düşük | Düşük | Orta |

Polistiren Kullanmanın Avantajları ve Dezavantajları

Avantajları:

İşte avantajlarından bazıları;

- Uygun maliyetli ve kolayca temin edilebilir.

- Tamamen şeffaf görevler için çok yüksek netlik.

- Karmaşık değildir ve büyük miktarda enerjiyi işlemek için zaman gerektirmez.

- Hafiftir ve boyutsal kararlılık sınıfı iyidir.

- Geri dönüştürülebilen, çevre dostu bir malzeme türüdür.

Dezavantajları:

Benzer şekilde Polistirenin sınırlamaları veya dezavantajları da şunlardır.

- Darbe dayanımı zayıftır ve çatlamaya karşı oldukça hassastır.

- Isıya dayanıklı değildir. Bu nedenle yüksek ısılarda yumuşar.

- UV ışınlarına dayanıklılığı düşüktür ve kolayca renk değiştirir.

- Bu kırılgan bir malzemedir ve basınç altında kırılması kolaydır.

- Biyolojik olarak parçalanmadığından atılması veya geri dönüştürülmemesi durumunda çevre için tehdit oluşturmaktadır.

PS enjeksiyon kalıplama için önlemler:

PS enjeksiyon kalıplamada dikkat edilmesi gereken hususlar şunlardır:

- Kurutma: Nem kontaminasyonunu önlemek için PS'nin nemden arındırılmış olduğundan emin olun.

- Sıcaklık Kontrolü: Malzemenin bozulmasını önlemek için sabit bir işlem sıcaklığının korunması da önemlidir.

- Kalıp Tasarımı: Yapıyı tasarlarken, taslağa doğru açıları dahil edin. Bunun yanı sıra, kusurları önlemek için binanın nasıl havalandırılacağına dair iyi bir düzenleme yapın.

- Çıkarma: Parçayı deforme eden kuvvet endişesi nedeniyle, doğru miktarda çıkarma kuvveti uygulamanız gerekir.

- Soğutma Süresi: Çarpılma ve büzülme, bileşenin soğumaya harcadığı zamandan etkilenir. Bu nedenle, parçayı etkilememesini sağlamak için iyi bir denge sağlanmalıdır.

Enjeksiyon Kalıplamada Polistiren İşleme Sıcaklığı

Enjeksiyon kalıplamada kullanılan sıcaklık genellikle polistireni işlemek için 200 ila 250°C arasındadır. Malzemelerin düzgün akışına yardımcı olur ve malzemenin yönetilemeyecek bir seviyeye düşmesini önler. Polistirenin sıcaklığı çok düşükse, malzeme düzgün bir şekilde erimeyebilir. Bu nedenle, kalıp optimum şekilde doldurulmayabilir ve kısa atışlar veya yetersiz doldurulmuş parçalar gibi kusurlara neden olabilir.

Öte yandan, sıcaklık yüksek olduğunda malzeme kırılmaya ve rengini ve mekanik özelliklerini kaybetmeye ve ayrıca zehirli gazlar çıkarmaya eğilimlidir. Kalıplama sıcaklığı, malzemenin boşluğa iyi akmasını sağlamak için iyi düzenlenmiştir. Böylece, parça tasarımını yeniden üretir ve yüksek kaliteli ürünler sunar.

Polistiren Enjeksiyon Kalıplama Parçalarınız için Neden Sincere Tech Şirketi

Sicnere Tech ilk 10'da yer alıyor plastik enjeksiyon kalıplama şirketleri Çin'de geniş yelpazede malzemeler için polistiren enjeksiyon kalıpları ve özel plastik enjeksiyon kalıplama parçaları sunan firmamızın basit avantajları aşağıda listelenmiştir:

- Dayanıklılık: Enjeksiyonumuz plastik kalıplar Kalıp yapımında kullanılan diğer malzemelere göre dayanıklıdır ve neredeyse hiç yıpranmazlar.

- Kesinlik: Kalıp imalatında sağladığımız yüksek doğruluk, her parçada tutarlılığı garanti altına alabilmektedir.

- Maliyet Etkin: Hizmetlerimiz maliyet ve kalitenin tavizsiz olduğu orta seviyededir.

- Hızlı Teslimat: 101% memnuniyetiyle hızlı bir dönüşüm sağlıyoruz.

- Deneyimli Ekip ve Kadro: Polistiren enjeksiyon kalıplama hizmetlerinde uygulamalı deneyime sahip çok sayıda personelimiz var. Son derece hassas ve en iyi kalitede ürünler sağlama konusunda ustadırlar.

- Özelleştirilmiş Çözüm: Ayrıca özel tasarım parçalarda da yardımcı oluyoruz.

Son derece hassas ve doğru polistiren enjeksiyon kalıplama hizmetleri arıyorsanız. Başka yere gitmeyin. Bugün bizimle iletişime geçin.

Çözüm

Polistiren enjeksiyon kalıplama nispeten verimli ve makul fiyatlı bir üretim sürecidir. Birçok ürüne uygulanır. Bunun yanı sıra, PS kalıplama en iyi haliyle, uygun kalıp tasarımı ve işleme ile yüksek derecede berraklık ve sertliğe sahip iyi parçalar sağlar. Ancak, malzemenin düşük darbe dayanımı ve ısıl kararlılığı gibi bazı önyargıları vardır. Tasarım yönergelerini kullanarak, polistiren enjeksiyon kalıplama sürecini kazançlı bir şekilde kullanabilirsiniz.

Sıkça Sorulan Sorular

S1. Polistirenin sıcaklık aralığı nedir?

Polistirenin işlenme sıcaklığı genellikle 200°C – 250°C arasındaki koşullara denk gelmektedir.

S2. Enjeksiyon kalıplamada polistiren neden kullanılır?

Çoğunlukla ucuz ve işlenmesi kolay olduğu için kullanılır. Çünkü sertlik ve gelişmiş berraklık sağlar.

S3. Polistirenin bir malzeme olarak temel zayıflıkları nelerdir?

Ana dezavantajı, geri tepme indeksinin düşük olmasıdır. Bu nedenle, ısıya dayanamaz ve çok kırılgandır.

S4. Polistiren geri dönüştürülebilir mi?

Elbette Evet! Polistiren geri dönüştürülebilir, bu da böyle bir ürünün üretiminin çevre dostu bir süreç olarak kabul edilebileceği anlamına gelir.

S5. Polistirenin yaygın kullanım alanı nedir?

Ambalaj, tüketim malları, yalıtım malzemeleri, tıbbi uygulamalar, otomotiv elemanları ve diğer birçok alanda kullanılır.