Ne anlama geliyor PMMA Enjeksiyon Kalıplama

PMMA Enjeksiyon Kalıplama Teknolojisi

PMMA en şeffaf plastik malzemelerden biridir ancak PMMA, PC veya ABS'ye kıyasla kırılması kolaydır, bu nedenle PMMA'nın modifikasyonu, metil metakrilat ve stiren ve bütadien arasındaki kopolimerizasyon, PMMA ve PC'nin bir karışımı vb. gibi birbiri ardına ortaya çıkar. 372 PMMA, metil metakrilat ve stirenin kopolimeridir. 372 PMMA'ya az miktarda nitril kauçuk (yaklaşık 50%) eklerseniz, 373 PMMA olur.

Enjeksiyon kalıplama PMMA'nın akışkanlığı PS, ABS'den daha zayıftır ve eriyik viskozitesi sıcaklık değişimine oldukça duyarlıdır. Kalıplamada, eriyik viskozitesini esas olarak enjeksiyon sıcaklığından değiştirir. PMMA amorf bir polimerdir, erime sıcaklığı 200 Celsius derecenin üzerindedir ve ayrışma sıcaklığı 270 Celsius dereceye ulaşabilir.

- Plastik işleme

PMMA plastikleri 0,3-0,4% arasında belirli bir su emme derecesine sahiptir. Bu PMMA enjeksiyon kalıplama nem 0.1%'den az olmalıdır. Genellikle 0.04%'dir. Nem varlığı kabarcıklara, gaz hatlarına ve düşük şeffaflığa neden olur. Bu nedenle kurutulmalıdır. Boyama sıcaklığı 80–90 santigrat derecedir ve kurutma süresi 3 saat veya daha fazladır. Bazı durumlarda geri dönüştürülmüş malzemelerin kullanımı 100%'ye ulaşabilir. Gerçek miktar kalite gereksinimlerine bağlıdır. Genellikle 30%'ye ulaşabilir. Geri dönüştürülmüş malzemelerin kirlenmediğinden emin olmalısınız, aksi takdirde bitmiş ürünlerin şeffaflığını ve doğasını etkileyecektir. - Enjeksiyon kalıplama makinesinin seçimi

Enjeksiyon kalıplama PMMA malzemesi enjeksiyon kalıplama makinesi için özel gereksinimleri yoktur. Büyük eriyik viskozitesi nedeniyle, olukların daha derin olmasını ve nozul deliğinin daha büyük bir çapa sahip olmasını gerektirir. Daha yüksek mukavemet gereksinimleri olan ürünlere ihtiyacınız varsa, düşük sıcaklıktaki plastikleri uygulamak için daha büyük bir vida en boy oranı kullanmalısınız. Ek olarak, PMMA kalıplama reçinesi, malzemeyi depolamak için bir kurutma hunisi kullanmalıdır. - Kalıp ve kapı tasarımı

PMMA enjeksiyon kalıp sıcaklığı 60-80 °C olabilir. Yolluk çapı iç koniklikle eşleşmelidir. Optimum açı 5 ila 7. Enjeksiyon kalıplama ürünlerinin duvar kalınlığı 4 mm veya daha fazla ise, açı 7 olmalı, ana akım kanalının çapı 8 ila 10 mm olmalı ve kapının toplam uzunluğu 50 mm'yi geçmemelidir.

Duvar kalınlığı 4 mm'den az olan PMMA enjeksiyon kalıplama ürünleri için akış kanalının çapı 6-8 mm olmalıdır. PMMA duvar kalınlığı 4 mm'den fazla ise, akış kanalının çapı 8-12 mm olmalıdır. Fan şeklindeki ve sekme şeklindeki kapıların derinliği 0,7 ila 0,9 t (t ürünün duvar kalınlığıdır) ve pim kapısının çapı 0,8 ila 2 mm olmalıdır. Daha düşük viskoziteli enjeksiyon kalıplama PMMA Ürünleri daha küçük boyutu seçmelidir. Ortak havalandırma deliğinin derinliği 0,05 ila 0,07 mm, genişliği 6 mm, sıyırma eğimi 30′-1 ve boşluk kısımları 35′-1 ile 30 arasındadır.

- Erime sıcaklığı

Tedarikçinin sağladığı bilgilere bağlı olarak 210 ila 270 santigrat derece arasındaki sıcaklıkları ölçmek için hava enjeksiyon yöntemini kullanabilirsiniz. - Enjeksiyon sıcaklığı

PMMA enjeksiyon kalıplama malzemesi ile çalışırken yüksek derecede iç gerilim oluşmasını önlemek için hızlı enjeksiyon kullanabilirsiniz. Yavaş, hızlı, yavaş vb. gibi çok seviyeli enjeksiyon kullanmak uygundur. Kalın parçaları enjekte ederken, yavaş bir hız kullanmalısınız. - Bekleme süresi

Sıcaklık 260 santigrat derece ise, bekleme süresi 10 dakika içindedir. Sıcaklık 270 santigrat derece ise, bekleme süresi 8 dakika içindedir.

PMMA Plastik Enjeksiyon Kalıplamanın Uygulamaları

PMMA enjeksiyon kalıplama parçalarına ihtiyaç duyan birçok endüstri vardır. Aşağıda enjeksiyon kalıplama PMMA parçaları kullanan birkaç bileşen bulunmaktadır:

- Gözlük camları: PMMA, mükemmel optik özellikleri nedeniyle gözlükler için en iyi malzemelerden biridir. Diğer tüm plastik malzemeler arasında en yüksek şeffaflığa sahip olan PMMA enjeksiyon kalıplama, onu gözlükler için en iyi seçim haline getirir.

- Pleksiglas pencereler: Pleksiglas veya akrilik cam olarak da bilinen PMMA, yüksek darbe direnci ve optik berraklığı nedeniyle geleneksel cam pencerelere popüler bir alternatiftir. Genellikle binalarda, akvaryumlarda ve hatta uçak pencerelerinde kullanılır.

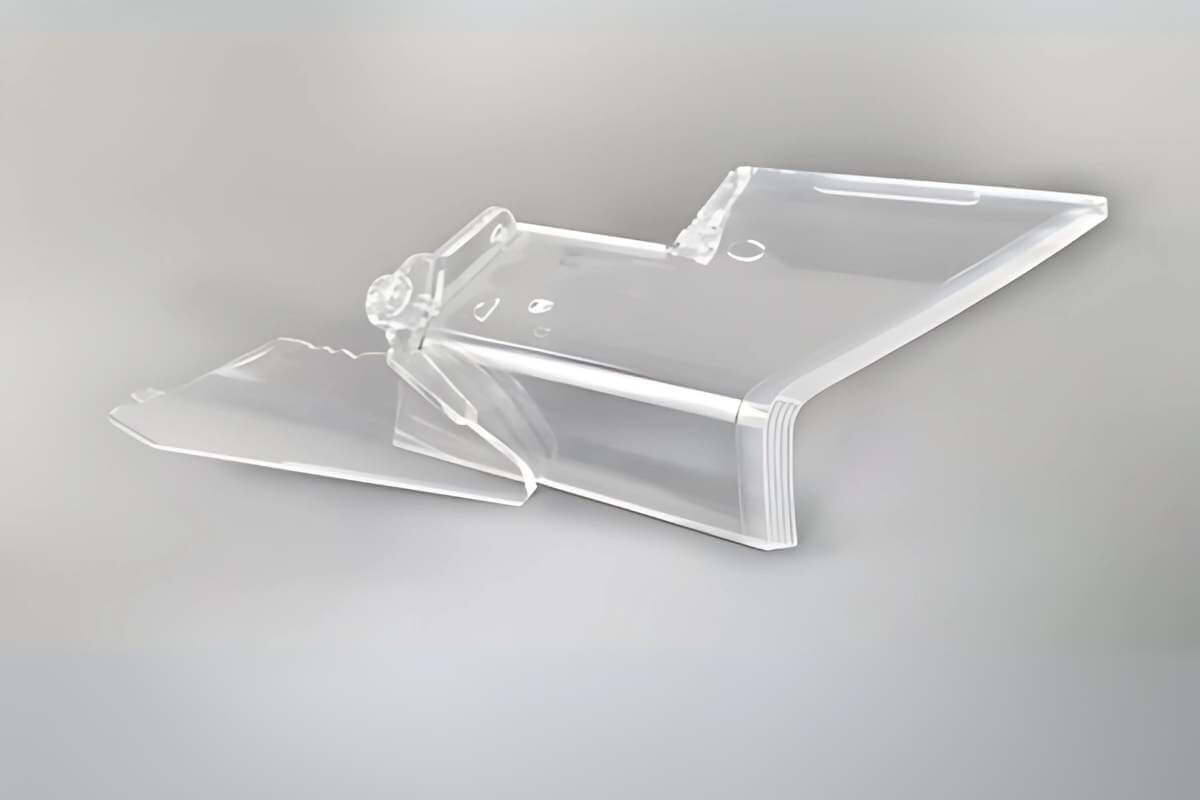

- Cep telefonu kılıfları: PMMA, yüksek darbe direnci, çizilme direnci ve optik berraklığı nedeniyle cep telefonu kılıflarının üretiminde kullanılır. Ayrıca hafiftir ve çeşitli şekil ve boyutlara kolayca kalıplanabilir.

- Bilgisayar ve elektronik kasaları: Cep telefonu kasalarına benzer şekilde, PMMA dayanıklılığı, darbe direnci ve optik berraklığı nedeniyle bilgisayar ve elektronik kasalarının üretiminde kullanılır. Ayrıca hafiftir ve çeşitli şekil ve boyutlara kolayca kalıplanabilir.

- Araç ön camları: PMMA, yüksek darbe direnci ve optik berraklığı nedeniyle araç ön camlarının üretiminde yaygın olarak kullanılır. Ayrıca camdan daha hafiftir, bu da yakıt verimliliğini artırabilir.

- LED lens: Sokaktaki ve evinizdeki ışığı görürsünüz; içindeki küçük lens PMMA enjeksiyon kalıplama parçalarından yapılmıştır. Bu, hafif sanayide çok popülerdir.

Enjeksiyon kalıplama PMMA

PMMA enjeksiyon kalıplamanın (akrilik enjeksiyon) avantajları kalıplama)

1. Çizilmeye karşı dayanıklı ürünler üretir.

2. Işık geçirgenliği yüksek ürünler üretir.

3. PMMA enjeksiyon kalıplama ile karmaşık tasarımlar üretilebilir.

4. Yüksek Üretim Verimliliği

5. Renk Esnekliğinin Arttırılması

6. Şeffaf plastik kalıplamanın yüksek gereksinimleri için özel malzeme.

PMMA malzemesi denir akrilik, veya pleksiglas, camdan daha yüksek olan 92%'ye kadar bir geçirgenliğe sahiptir. Bu, şeffaf akrilik kutu kalıplama, yüksek gereksinimler için en iyi seçeneklerden biridir şeffaf enjeksiyon kalıplama parçalarıcam, optik cam, mercek, araba farı, şeffaf borular vb. gibi.

Akrilik PMMA Plastik Enjeksiyon Kalıplamanın Dezavantajları

Diğer tüm kalıplama üretim süreçleri gibi, dikkate alınması gereken kendi dezavantajları vardır. Aşağıda akrilik PMMA plastik enjeksiyon kalıplamanın bazı dezavantajları verilmiştir.

- Üretilen malzemeler, üretilen malzemelere kıyasla darbeye karşı daha düşük bir dirence sahiptir. metal enjeksiyon kalıplama.

- PMMA enjeksiyon yöntemiyle üretilen ürünlerin büyük çoğunluğunun ısı dayanımı düşüktür (yaklaşık 80 santigrat derece).

- Bu işlemle üretilen ürünlerin çoğu düşük mekanik dayanıma sahip olup, bu da yükleme kapasitelerini sınırlamaktadır.

- Bazı akrilik ürünler kimyasal dirence karşı zayıftır ve bu da onları organik bileşiklerle reaksiyona girmeye yatkın hale getirir.

- PMMA enjeksiyon kalıplamanın özel enjeksiyon kalıbını tersine çevirmesi gerekir, bu da ilk takım maliyetinin yüksek olduğu anlamına gelir. Bu, düşük üretim hacimleri için faydalı değildir.

- Sınırlı tasarım esnekliği. Süreç, basit ve tekdüze şekillere sahip ürünler üretmek için en uygunudur. Karmaşık detaylara sahip karmaşık tasarımların akrilik PMMA plastik enjeksiyon kalıplama kullanılarak elde edilmesi zor olabilir. Bu sınırlama, benzersiz ve yenilikçi ürünler yaratmayı amaçlayan üreticiler için önemli bir dezavantaj olabilir.

Yüksek kaliteli PMMA enjeksiyon kalıplama parçaları üretmek için ipuçları.

PMMA enjeksiyon kalıplama parçaları yapmak diğer enjeksiyon kalıplama parçalarından biraz farklıdır çünkü çoğunlukla PMMA kalıplanmış parçalar yaptığımızda yüksek camlı PMMA parçalar yaparız. Bu durumda, özellikle bazı kalın duvarlı PMMA enjeksiyon kalıplama parçaları için bazı özel ekipmanlara ihtiyaç duyulur. Aşağıda yüksek kaliteli PMMA enjeksiyon kalıplama parçaları yapmanız için bazı ipuçları verilmiştir.

Kalıp tasarımı

PMMA bir iletim malzemesi olduğundan, herhangi bir akış izi kolayca görülebilir ve bu da bir sorun olabilir. Kalıp akış analizini kullanarak, en iyi kapı konumunun nerede olduğunu kontrol etmek çok önemli olacaktır. Kapı konumu belirlendikten sonra, kapı şekli de önemlidir. Çoğunlukla, boşluğu doldurmayı ve akış izlerinden kaçınmayı kolaylaştıracak bir yan kapı veya fan kapısı tasarlamanızı öneririz.

Enjeksiyon makinesi ve sıcak su tankı kullanılmaktadır.

Kalın duvarlı PMMA enjeksiyon kalıplama parçaları yapıyorsanız, plastiklerin bir büzülme oranı olduğundan her zaman batma ve kabarcık sorunları yaşarsınız. Duvar ne kadar kalınsa, büzülme oranı o kadar yüksek olur, bu nedenle soğutma süresi ne kadar uzun olursa olsun parçaların içinde kabarcıklar olur ve uzun bir soğutma süresi kullandığınızda, çevrim süresi de artacaktır, bu da maliyeti artıracaktır.

Bu durumda, sıcak su tankı bu sorunları iyileştirebilir. Su tankında 60–80 derece sıcaklıkta su kullanın. PMMA enjeksiyon kalıplama parçalarını kalıp boşluğundan alıp 6–12 dakika sıcak su tankına koyduğunuzda, kalıplanmış parçaları çıkarırsınız, böylece batma ve kabarcık sorunları büyük ölçüde iyileşir.

Yüksek kaliteli PMMA kalıplama parçaları yapmak kolay bir iş değildir. PMMA kalıplama parçalarına ihtiyaç duyan bir projeniz varsa, profesyonel bir PMMA enjeksiyon kalıplama müteahhidi bulmak çok önemlidir. Bu, projenizin başarılı olup olmayacağını garanti edecektir.