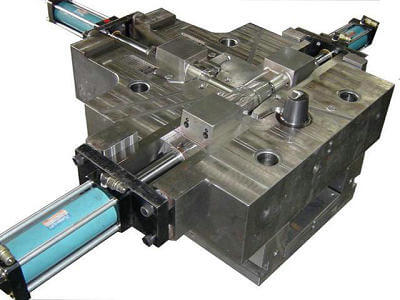

Magnezyum/Çinko/Alüminyum Basınçlı Döküm Kalıpları

Biz bir Çin'iz Kalıp Tedarikçileri sağlayan plastik kalıp/kalıplama parçaları, alüminyum, çinko veya magnezyum döküm kalıbı Takım ve parçalar, işleme, yüzey kaplama ve montaj hizmetleri, aydınlatma, tıbbi, ticari ekipman, motorlu taşıt, telekomünikasyon ve daha birçok sektöre yöneliktir. Projenizin döküm veya plastik kalıp hizmetlerine ihtiyacı varsa bizimle iletişime geçin.

Yıllar boyunca, metal parçaları üretmek için kullanılan bir dizi işlem olmuştur, bunların en popülerleri işleme ve üretimdir. döküm kalıbı/takımıEndüstriyel ve özel sektörlerdeki yoğun talep nedeniyle, güvenebileceğiniz ürünleri sunmak için son teknoloji makinelere ve yenilikçi süreçlere yatırım yapmaya devam ettik.

Uzmanlık alanı alüminyum döküm kalıbı, magnezyum döküm kalıbı, çinko döküm ve diğer metaller için, üstün takımlar kullanan ve yüksek vasıflı personelimiz var yüksek basınçlı döküm Parçaların en yüksek kalitede ve uygun maliyetli olmasını sağlamak için süreçler. Süreçlerimiz, geri dönen müşterilerimizin tüm yıl boyunca aynı yüksek kaliteli ürünleri almasını sağlamak için hassas ve tutarlıdır.

Uzmanlarımız tarafından manuel süreç izleme ve otomasyonun birleşimiyle, süreçlerdeki tüm kusurlar hızla tespit edilir ve düzeltilir, böylece doğru sonucu, ürün bütünlüğünü elde eder ve olası atıkları en aza indiririz. Son ürünün yalnızca zaman açısından verimli olmayacağından, aynı zamanda yatırımınızın karşılığını da sağlayacağından emin olabilirsiniz.

Sanayi sektöründe, alüminyum döküm kalıp yapımı hizmetlerimiz arasında hava kompresörleri, endüstriyel pompalar, led ışık muhafazası ve diğer birçok ekipman türünün yanı sıra piston bağlantı çubuklarının üretimi yer almaktadır. Hangi ürünü üretirsek üretelim, performans, güç ve maliyet etkinliğinde tutarlılık sağlıyoruz.

Sadık müşterilere sahip olmanın özünü anlıyoruz ve bundan emin olmak için piyasadaki en iyi hizmetleri ve fiyatları sağlıyoruz. Ekibimizin her siparişte müşterilerin beklentilerini aşan yüksek kalitede birinci sınıf ürünler üretmesini sağlamak için yorulmadan çalışıyoruz. Tutarlılık, kalite, maliyet etkinliği ve yenilik arıyorsanız, Alüminyum Pres Döküm veya Magnezyum/çinko pres döküm kalıpları ve parçaları, o zaman sizin başvuracağınız firma biziz.

Plastik ve metal parça hizmetine ihtiyaç duyan bir projeniz varsa doğru yerdesiniz, plastik kalıp, damgalama takımları, döküm kalıpları/takımları konusunda zengin deneyime sahibiz. Uzman ekibimizle iletişime geçin ve sizin için bir fiyat alın döküm kalıplama takımları projeniz için size 24 saat içinde bir fiyat teklif edeceğiz.

Alüminyum Pres Döküm Nedir?

Pres döküm, karmaşık ürünler üretebilen bir üretim sürecidir. alüminyum, çinko veya magnezyum metal alaşımlı parçalar kalıplar olarak bilinen yeniden kullanılabilir kalıplar aracılığıyla veya döküm kalıbı (takım). İşlem, metal, fırın, makine ve döküm takımlarının kullanımını içerir. Bu tür alüminyum söz konusu olduğunda, yenilikçi senaryoların değişen hızıyla sürekli olarak değişmek, yenilik yapmak ve büyümek gerekir. Yetenekli profesyoneller ve sağlam uygulamalarla, birinci sınıf üreticiler savaşı kazanır. Müşteriler, genişletilmiş garantilere, üstün garantilere ve geliştirilmiş dayanıklılığa sahip olanları tercih eder.

Pres Dökümün Tarihçesi

Pres dökümün kökeni 19. yüzyıla kadar uzanmaktadır.inci yüzyılda, kayıtlar, ilk döküm makinesinin 1838 yılında, matbaa endüstrilerinde kullanılan hareketli makineler için parça üretmek amacıyla icat edildiğini, ilk dökümle ilgili patentin verilmesinden tam 11 yıl sonra, döküm işleminin ilk yararlanıcısının matbaa endüstrisi olduğunu göstermiştir.

20. yüzyılın başlarında, metal dökümhaneleri zaten döküm kalıplarını kullanmaya başladığı için, döküm kalıpları büyük bir sıçrama yaptı. döküm için alüminyum alaşımları ve çinkoBirkaç on yıl sonra, bakır ve magnezyum kalıp döküm sürecine dahil edildi

İncelik

O zamandan beri döküm kalıplama işlemleri kesinlikle daha da rafine edildi ve geliştirildi, ancak hala aynı genel unsurları koruyor; bu da erimiş alüminyum veya çinko alaşımının (metalin) hala kapalı bir döküm kalıbına döküldüğü ve dışarı atılmadan önce soğutulup katılaştırıldığı anlamına geliyor.

Daha sonra 1960'ların ortalarında General Motors, düşük alüminyum alaşımlarını başarıyla döken kendi döküm prosesini oluşturdu.

Bu dökümleri kendi araç serilerinin parçalarını yapmak için kullandılar.

Modern Günler

Günümüzde, döküm kalıplama sürecinde muazzam gelişmeler olmuştur, erkekler daha hızlı döküm yapmanın yollarını başarıyla bulmuşlardır ve günümüzdeki birçok kalıpta görülebileceği gibi daha iyi bir yüzey kalitesi elde etmişlerdir. yüksek basınçlı döküm.

Pres dökümün tarihi kısa olabilir, ancak süreç, kurşun, kalay ve diğer varyantlar gibi sınırlı metallerin kullanıldığı düşük basınçlı enjeksiyon günlerinden bu yana çok fazla evrim geçirdi. Şimdiye kadar sürecin uzun geçiş süreciyle, pres dökümün kalıcı olduğunu ve gelişmeye devam edeceğini söyleyebiliriz.

Yararlı Öğe

Alüminyum, çok çeşitli ve kullanışlı ürünlere dönüştürülebilen inanılmaz derecede çok yönlü bir malzeme olduğu için dünyadaki en verimli üçüncü elementtir ve bu da alüminyum olarak bilinir. alüminyum döküm. Bu işlem, 1400 derece Fahrenheit'e kadar ısıtılan bir alüminyum alaşımının eritilmesini içerir. Erimiş alüminyum alaşımı, tamamen dolana kadar bir döküm kalıbına dökülecektir. Alüminyum malzeme döküm kalıbında soğutulduktan ve çıkarma sistemi tarafından çıkarıldıktan sonra. Çoğu zaman, bu döküm işlemi, onu tamamen işlevsel bir ürün haline getirmek için güç kaplama, anodizasyon, cilalama ve taşlama içerir.

Onu Farklı Kılan Nedir?

The döküm alüminyum Bu tür parçalar çelikten daha da güçlüdür. Pres döküm parçalarının kalitesinden emin olmak için, olası herhangi bir sorunu önceden kontrol etmek için tasarımdan itibaren DFM raporu yapmak önemlidir. Bunlar, nihai ürüne karşı sorumlu rollerdir. Üretkenliği en üst düzeye çıkarmak ve tatmin edici bir çıktı elde etmek için bitmiş ürünlerin montajı ve testi yapılır. Mühendislik süreci, çeşitli müşteriler ve talepleriyle eşleşmek için güvenilir ve ekonomik olmalıdır.

Yerçekimi kuvveti kalıp dökümü olarak adlandırılan prosedürle, ayrıca 'kalıp' olarak adlandırılan kalıp yüksek kaliteli çelikten üretilir ve ayrıca birçok kez kullanılabilir. Bu, kalıp döküm takımının, harcanabilir 'tek kullanımlık' bir kalıba kıyasla çok pahalı olduğu anlamına gelir. Bir ara strateji, alçı sıva veya ateş kili veya kum döküm kalıbından yapılan yarı kalıcı kalıplardan yararlanır ve bunlar sınırlı sayıda döküm için tekrar tekrar kullanılabilir. Bu prosedürle, kalıp dökümleri için en çok tercih edilen ürünlerden biri dökme demir, çelik ve ayrıca ısıya dayanıklı demir alaşımlarıdır.

Döküm çeliğinin kalıpta kalmasını önlemek için, döküm kalıbına bağlayıcı olarak su camı ile tebeşir, kil veya kemik külünden oluşan bir iç kaplama sağlanabilir. Bu karışım, kullanarak, temizleyerek veya daldırarak takım üzerine uygulanabilir. Kolay dökümlerde, sıvılaştırılmış çelik üstte toplanabilir.

Sıvılaştırılmış çeliğin kalıbın tüm bileşenlerine bozulmadan hızla akmasına izin verecek şekilde geliştirilmelidir. Erime hedefleri düşük çelikler için kalıp bazen erken katılaşmayı durdurmak için ısıtılır ve yüksek erime faktörüne sahip çelikler için kalıbın her döküm işleminden sonra sentetik olarak soğutulması gerekebilir.

Yüksek Pres Döküm ürünü kum dökümlere kıyasla daha az maliyetlidir, ancak alümi̇nyum döküm kaliplari Kum döküm kalıbından daha pahalıdır ve prosedürün masrafını güvenilir kılmak için maksimum sayıda dökümün oluşturulması gerekir

Pres Döküm işleminin avantajı

1) Çok yüksek üretim hızları mümkündür, soğuk kamara tipinde saatte 75 ila 150 adet, sıcak kamara tipinde ise saatte 300 ila 350 adet.

2), Çinkoda yüksek hassasiyette boyutsal kontrol sağlanabilmekte olup, 25 mm boyuta kadar +/- 0,075 mm, her ilave 25 mm için +/- 0,025 mm tolerans kolaylıkla elde edilebilmektedir.

3) İnce kesitli döküm yapılabilir; uygun şartlarda çinko alaşımı için minimum döküm kalınlığı 0,5 mm, alüminyum alaşımı için ise 0,8 mm civarındadır.

4) 1250 mikro-mm RMS yüzey kalitesi elde edilebildiğinden görünüm iyileştirilir ve bitirme işlemi en aza indirilir.

5) Ayrıntılar yüksek bir hassasiyetle başarıyla yeniden üretilebilir.

6) Pres Döküm kalıpları uzun süre doğruluklarını ve kullanışlılıklarını koruyabilirler, çinko alaşımları için kalıp ömrü 0,2 milyon civarındadır, alüminyum için pres döküm kalıp ömrü 0,1 milyona kadar kısalabilir.

7) Pres döküm, işleme ve kalıp yapımının ortadan kalkması nedeniyle seri üretim için çok ekonomiktir, bu da işçilik ve zamandan tasarruf sağlar.

8) Duvar kalınlığındaki tekdüzelik nedeniyle, kum dökümüne ve CNC işleme parçalarına kıyasla kalıp dökümünde daha az malzeme gerekir.

Pres Dökümlerin Dezavantajları

1) Kullanılan ekipman ve kalıpların yüksek maliyeti, diğer proseslerle ekonomik olarak rekabet edebilecek kadar büyük miktarlar gerektirir. Pres döküm için minimum ekonomik miktar, üretim partisi başına 5000-20.000 adet gibi kabul edilir.

2) Metal sıcaklığı arttıkça kalıpların ömrü hızla azalır.

3) Bazı durumlarda metal üzerinde istenmeyen bir soğutma etkisi meydana gelir.

4) Kalıbın döküm ile büzülme kabiliyetinin olmaması nedeniyle, büzülme katsayısı yüksek olan metaller kalıptan mümkün olduğunca çabuk çıkarılmalıdır.

5) Pres dökümlerde şekil sınırlaması vardır ve proses büyük dökümlerin üretimine uygun değildir, şu ana kadar çinko dökümde maksimum 10 Kg, alüminyum dökümde ise 30 Kg döküm yapılabilmektedir.

6) Pres dökümler genellikle havanın hapsolması nedeniyle bir miktar gözeneklilik içerirler.

7) Pres döküm, büyük ölçüde düşük erime noktalı demir dışı alaşımlarla sınırlı kalmıştır.

8), eloksal gibi yüzey işlemleri alüminyum döküm ürünlerinde hala daha iyi bir seçenek değildir

Çinko, magnezyum veya alüminyum döküm kalıp/takım imalat şirketine ihtiyaç duyan herhangi bir projeniz varsa, bizimle istediğiniz zaman iletişime geçebilirsiniz.