Önemli kalıp imalat sanayi-Çin kalıp

Çin kalıp şirketleri şu anda Hindistan ve Vietnam'dan gelen enjeksiyon kalıplama şirketlerinin yüksek rekabet gücü nedeniyle ağır bir baskıyla karşı karşıyadır. Çinli plastik enjeksiyon kalıplama şirketi üzerindeki ağır baskının nedeni aşağıda ayrıntılı olarak açıklanmaktadır.

- Hindistan ve Vietnam'da birçok plastik enjeksiyon kalıbı şirketi bulunmaktadır ve bu da Çin'in kalıp üretim pazarındaki payına katkıda bulunacaktır.

- Enflasyon, Çinli kalıp şirketlerinin savaştan bu yana kalıp çeliği ve başta bakır olmak üzere diğer malzemeler için daha fazla malzeme maliyeti ödemesine neden oldu. Ayrıca, bu durum maaşlarda da önemli bir artışa neden olmuştur. 2009'dan 2011'e kadar genel maaş 40% artmış, ancak her yıl daha fazla artmamıştır.

- Küresel ekonomik durgunluk nedeniyle, birçok Çinli kalıp şirketi siparişlerde azalma yaşamıştır. Bu nedenle, herhangi bir satın alma siparişi gerektiğinde, hepsi kalıp fiyatı konusunda birbirleriyle rekabet ediyor ve bu da fiyatın sürekli düşmesine neden oluyor. Bu arada, kalıbın kalitesini garanti edemiyorlar.

Çin Kalıp Üreticisi dünyanın en önemli kalıp üreticilerinden biridir. Çin, farklı kategorilerde kalıp üreticilerine ev sahipliği yapmaktadır. kalıpçılar, ve bu genellikle ülkede bir kalıp üreticisi arayan herkes için bir zorluk teşkil eder. İlk kez kalıpçı arayan pek çok kişi, kalıpçıların çokluğu karşısında hayrete düşmekte, ancak kısa süre sonra en uygun kalıpçıyı seçmek için daha fazla zaman ayırmaları gerektiğini fark etmektedir.

Birleşik Krallık, Amerika veya Japonya gibi gelişmiş ülkelerin çoğunda güvenilir bir kalıp atölyesi bulmak nispeten kolaydır. Elbette fiyat çok yüksektir, ancak Çin'de durum oldukça farklıdır. Bunun nedeni, ülkedeki çok sayıda kalıp üreticisinin hepsinin yüksek kaliteli kalıplar yapmamasıdır. Bunun yerine, bu kalıp üreticilerinin çoğu tipik olarak öncelikle yerel pazarın taleplerini karşılayan düşük kaliteli kalıplar üretmektedir.

Avantajları Çin kalıbı

Yukarıda, Çin'deki kalıp şirketlerinin kalıp yapımında baskıyla karşılaştığını ancak Hindistan ve Vietnam kalıplarıyla kıyaslandığında Çin kalıbının hala avantajlara sahip olduğunu belirtmiştik. Elbette bu avantajlar 10 yıl önceki kadar büyük değil. Ancak bugün bile birçok Hintli şirket Hindistan'daki üretimleri için Çin kalıpları satın almaktadır. plasti̇k enjeksi̇yon şi̇rketleri̇.

Hintli müşterilerimden birinden (Hindistan'da büyük bir plastik enjeksiyon kalıplama şirketinde çalışıyor) aldığım basit bir bilgi, Hintlilerin kaliteli plastik enjeksiyon kalıbı yapamadıkları; herhangi bir küçük sorun yaşadıklarında projeyi bekletecekleri ve sorunu çözmek için hiçbir şey yapmayacaklarıdır. Öte yandan, Hint yapımı enjeksiyon kalıplarının kalite ve teslim süresiyle ilgili büyük sorunları olacaktır.

Çin kalıplarının kullanılmasının bazı avantajları şunlardır:

Projeniz için plastik kalıp enjeksiyonları arıyorsanız, en uygun maliyetli seçenek nedir? Kalite ve teslim süresi açısından, bir Çin kalıbı en uygun maliyetli seçenek olduğunu kanıtlayacaktır. Bir kalıp yaptırmak için Çin'e gitmek ilk başta biraz ürkütücü görünebilir, ancak bu makalede daha fazla okudukça, çoğu insanın neden bu seçeneği seçtiğini anlayacaksınız. İşte insanların Çin'den enjeksiyon kalıpları satın almasının birkaç nedeni:

Maliyet ABD ve Avrupa'ya göre daha düşüktür.

Çin'deki bir kalıp üreticisinin üretim maliyetleri, ABD veya Avrupa'daki bir kalıp üreticisine göre çok daha düşüktür. Bunun başlıca nedeni ekonomik farklılıklardır - özellikle de Çin'deki düşük işçilik maliyetleri. Bu kötü hissedilecek bir şey değildir, çünkü yaşam maliyetiyle oldukça ilişkilidir ve birçok sektördeki işçilik maliyetleriyle karşılaştırılabilir.

Kalitesi iyi.

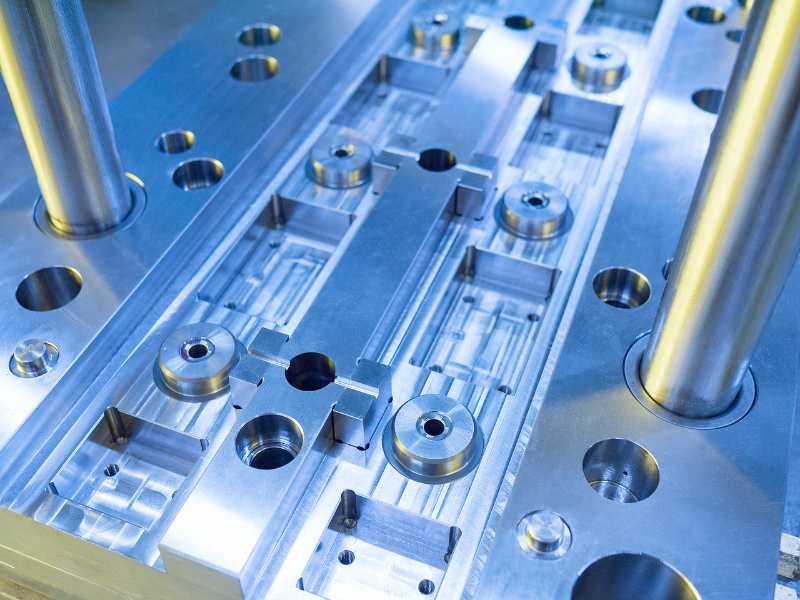

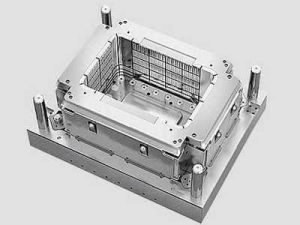

Çin çok geniş bir endüstriyel alana sahip olduğu için plastik kalıplar ve diğer endüstriyel ürünler konusunda uzmanlaşmıştır. Hepsi de yüksek kaliteli kalıplar üretme konusunda geniş deneyime sahip olan bir dizi Çin kalıp fabrikası arasından seçim yapabilirsiniz.

Ayarlaması kolay.

İnterneti kullanarak Çinli plastik kalıp üreticileriyle doğrudan iletişim kurmak çok kolaydır. ABD ile iş yapmaya alışkın olduklarından, İngilizce bilen bir temsilciyi kolayca bulabilir ve memnun kalana kadar onlarla ileri geri çalışabilirsiniz.

Özelleştirme

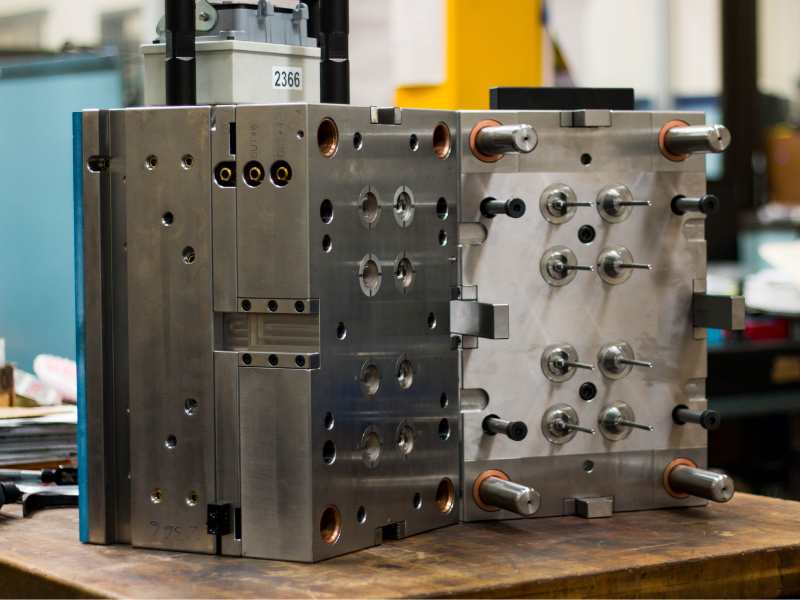

Çin kalıp üreticileri, özel gereksinimlerinize göre özelleştirilmiş kalıplar üretebilir, DME, HASCO ve benzeri kalıp standardı, bu tam ihtiyaçlarınızı karşılayan bir kalıp almanızı sağlar.

Büyük üretim kapasitesi

Geniş bir kalifiye işgücü havuzu ve son teknoloji üretim tesislerine sahip olan Çin, enjeksiyon kalıpları için büyük bir üretim kapasitesine sahiptir. Bu, kalıpları büyük miktarlarda üretebilecekleri ve hızlı bir şekilde teslim edebilecekleri anlamına gelir.

Geniş malzeme yelpazesi

Çin kalıp üreticileri plastik, metal ve kompozit malzemeler de dahil olmak üzere çok çeşitli malzemelerden kalıp üretebilirler.

Yukarıda bahsedilen her şeyi göz önünde bulundurarak, üretimle ilgili görevlerinizde yardımcı olması için bir Çin kalıp üreticisini işe almayı düşünüyorsanız, başarılı bir sonuç elde etmek için birkaç önemli faktörü göz önünde bulundurmalısınız. Örneğin, saygın bir şirketin yardımıyla ulaşmayı umduğunuz belirli hedefleri açıkça belirleyin. Bu, hassasiyet veya üretim faaliyetlerinizi iyileştirmeye yardımcı olacak başka herhangi bir önemli şey olabilir. Hassasiyet, eldeki görevin tam olarak talimat verildiği şekilde tamamlanmasını sağlar.

Yukarıda belirtilen gerekliliklere ek olarak, bu son derece rekabetçi endüstriyel sektörün taleplerini de ciddi bir şekilde göz önünde bulundurmalısınız. Yeni teknolojik gelişmeleri dikkate aldığınızda, dakiklik, ürünlerinizin üretiminde sağlam bir geri dönüşün sağlanmasında çok önemli bir rol oynar. Basitçe söylemek gerekirse, talep edilen plastik parçaları ne kadar erken alırsanız, üretimi o kadar hızlı tamamlayabilir ve böylece çok ihtiyaç duyulan maliyet etkinliğini elde edebilirsiniz.

Üretim faaliyetlerinizle ilgili tüm plastik kalıp hizmetlerini tanımak için de biraz zaman ayırmalısınız. Bunu yapmak, doğru kararlar almanıza ve küresel operasyonların avantajlarından yararlanmaya başlamanıza yardımcı olacaktır. Bunu yapmak için en iyi yer plastik enjeksiyon kalıplama içindedir Çin; Bu nedenle, herhangi bir şirketle işbirliği yapmak istediğinizde bunu aklınızda bulundurmalısınız. Çin kalıp şirketi. Montaj ve son işlemler daha sonra Meksika'da yapılmalıdır. Basitçe ifade etmek gerekirse, bu öneriler maliyet verimliliği ve hız gibi temel gereksinimleri ciddi bir şekilde dikkate almaktadır.

En iyi küresel şirketin çeşitli küresel müşterilerle çalışma deneyimine sahip olması da aynı derecede önemlidir. Bu, tüm plastik kalıpların herhangi bir küresel konuma sorunsuz bir şekilde teslim edilmesini sağladığı için çok önemlidir. Genel olarak, üretimde başarılı olmak için ortaya çıkan trendleri takip etmelisiniz.

Bir dahaki sefere plastik enjeksiyon kalıbı işine ihtiyaç duyduğunuzda, yalnızca küresel operasyonlar konusunda kapsamlı bir anlayışa sahip şirketlerle ortaklık kurduğunuzdan emin olun. Bu önemlidir çünkü küresel genişleme planlarınızı çok daha kolay hale getirmenize de yardımcı olacaktır.

Çin Kalıp Üreticisinden Kalıp Nasıl Temin Edilir

Süreç düşündüğünüzden çok daha kolaydır. Çin kalıp üreticilerini çevrimiçi arama yaparak veya diğer insanlardan tavsiyeler arayarak bulabilirsiniz. Daha sonra iletişime geçebilir ve şartları görüşmeye başlayabilirsiniz. Planlarınızı genellikle ABD'de hazırlatıp incelemeleri için gönderebilir ya da doğrudan Çin'deki kalıp tedarikçileriyle çalışabilirsiniz.

İşte Çin'den kalıp tedarik etmenin bazı adımları:

- Kalıp özelliklerinizi belirleyin: Boyutu, malzemesi ve diğer özellikleri dahil olmak üzere ihtiyacınız olan kalıp türünü belirleyin. Ayrıca bütçeniz ve üretim hacminiz hakkında da bir fikriniz olmalıdır.

- Potansiyel Çin kalıp tedarikçilerini araştırın ve seçin: Çin'deki potansiyel kalıp tedarikçilerini belirlemek için çevrimiçi dizinleri, ticari fuarları, yönlendirmeleri, çevrimiçi araştırmaları ve sektör derneklerini kullanın. Tedarikçileri deneyimlerine, itibarlarına ve özel gereksinimlerinizi karşılama becerilerine göre değerlendirin.

- Çinli kalıp üreticileriyle iletişime geçin: Çin'deki kalıp üreticilerine ulaşın ve spesifikasyonlarınızı onlara gönderin. Her tedarikçiden fiyat teklifi isteyin ve numuneler, referanslar ve sertifikalar isteyin.

- Teklifleri ve örnekleri değerlendirin: Her tedarikçiden gelen teklifleri ve örnekleri değerlendirin ve bunları bütçeniz ve özelliklerinizle karşılaştırın. Ayrıca tedarikçinin teslim süresi, ödeme koşulları ve kalite kontrol süreçleri gibi faktörleri de göz önünde bulundurmalısınız.

- Sözleşmeyi müzakere edin ve sonuçlandırın: Bir tedarikçi seçtikten sonra, ödeme koşulları, teslim süresi ve kalite kontrolü dahil olmak üzere sözleşme koşullarını müzakere edin. Sözleşmenin iş kapsamı, teknik özellikler ve teslimat tarihleri gibi ayrıntıları içerdiğinden emin olun.

- Üretim ve kalite kontrolünü izleyin: Kalıbın spesifikasyonlarınıza göre üretildiğinden emin olmak için üretim sürecini yakından izleyin. Sevkiyattan önce kalıbı incelemesi için üçüncü taraf bir kalite kontrol şirketi de kiralayabilirsiniz.

- Kalıbı teslim alın ve inceleyin: Kalıp tamamlandıktan sonra teslim alın ve spesifikasyonlarınızı karşıladığından emin olmak için dikkatlice inceleyin. Yüksek kaliteli parçalar ürettiğinden emin olmak için kalıbı test edin.

Eğer yeni bir projeniz varsa, kalıp siparişi vermeden önce her zaman birkaç prototip yapmalısınız. Prototipten memnun kaldığınızda, kalıp sipariş etmeye başlayabilir ve sevkiyatınızın teslim edilmesini bekleyebilirsiniz. Paketleme ve nakliyeye rağmen, maliyet ABD veya Avrupa'dakinden çok daha düşük olacaktır.

Sincere Tech ilk 10'da yer alıyor Çin'deki kalıp üreticileri. Biz teklif ediyoruz özel plasti̇k kalıpları ve plastik enjeksiyon kalıplama parçaları dünyaya. Almanya, Kanada, Amerika, İspanya, Tayland, Litvanya vb. ülkelerden müşterilerimiz bulunmaktadır.

Profesyonel ve uzun vadeli bir ortak mı arıyorsunuz? Çin kalıp üreticisi?

SINCERE TECH, Çin'deki en iyi 10 plastik enjeksiyon kalıbı şirketinden biridir. enjeksiyon kalıplama hizmeti dünyanın çeşitli ülkelerine en iyi kalite ve mükemmel satiş sonrasi hi̇zmetler. Sektörün lideri olarak bilinen şirket Çin kalıp üreticisi, tüm özverisiyle, çeşitlerini geliştirdi ve üretti enjeksiyon kalıplama parçaları. En iyi hizmet, lider ekipman ve ileri teknoloji şirketin başarısının değerli nedenleridir.

Sincere tech, tasarımı müşterinin gereksinimlerine göre optimize eder ve kalıp tasarlarken çok dikkatli davranır, çünkü paralarından tasarruf edebilir, müşterileri için işleme ve kalıp onarım süresini kısaltabilirler.

Şirketin plastik kalıp tasarım ekibinde, eksiksiz bir kalıp tasarımı yapan 15 uzman, kalıp tasarımını denetleyen dört mühendis ve kalıp üretiminden önce kalıp yapısını doğrulamak için iki teknik yönetici bulunmaktadır. Bu ekip, hem UG hem de PRO-E yazılımlarını tam bir özveriyle kullanma konusunda yetkin.

Şirketin mühendisleri, müşterilerine değerli öneriler ve teknik destek sağlayabilmeleri için ürün konusunda uzmanlığa sahiptir. Tasarım mühendisleri iki iş günü içinde DFM (üretilebilirlik için tasarım) sunacak ve beş gün içinde müşterilere tamamen kalıplanmış tasarımlar tedarik edeceklerdir.

Mükemmel tasarımlı kalıp geliştirmeleri ve sürekli çalışma ile en iyi kalıp üretim işleme teknolojileri başarılarının anahtarıdır. Tasarıma verdikleri üstün önem, sofistike çalışma cihazları ve ideal işleme sistemleri müşterilerine daha fazla memnuniyet sağlamaktadır.

Sincere Tech, yüzey işleme ve atölyesinde toz geçirmez ve yüzey dokusu, yüzey spreyi, IMD vb. işlemlerde kullanılan üç otomatik üretim hattı kurmuştur. Müşterilerine, rakipleri tarafından sağlanamayan düşük maliyetle enjeksiyon kalıp yapımı ve enjeksiyon kalıplama hizmetleri sunmaktadır. Eğer bir enjeksiyon kalıbı veya enjeksiyon kalıplama Çin ortağı arıyorsanız İşinizi desteklemek için ekibimizle iletişime geçebilirsiniz ve size iki iş günü içinde yanıt vereceğiz.

18 yılı aşkın zengin çalışma deneyimimiz ve 15 yıllık yetenekli teknik İngilizce iletişim deneyimimiz var.

İyi fiyat, iyi kalite ve iyi hizmet ilkemizdir.

Projenizin başarılı olacağını garanti ediyoruz, mutlu müşterilerimizin neler söylediğini aşağıdaki resme bakın.

Şimdi Çin kalıp üreticisi ile kalıp projenize başlamaya hazır mısınız?

Teklif için gereksinimlerinizi bize gönderin, hiçbir şey kaybetmeyeceksiniz ancak rekabetçi Çin enjeksiyon kalıp fiyatı alacaksınız. Aşağıda mutlu müşterinin ne söylediğini kontrol edin