Beton için plastik kalıplar farklı plastik türlerinden özel olarak tasarlanmış şekillerde üretilir. Bu kalıplar beton ürünlerinin gerekli şekillerini ve tasarımlarını sağlamak için kullanılır. Beton için plastik kalıplar yeniden kullanılabilir ve ayrıca betondan yapılmış çok çeşitli ürünler oluşturmak için esneklik sunar. Bu beton ürünleri bir blok kadar basit veya karmaşık dekoratif ürün gibi karmaşık olabilir. Beton için çeşitli plastik kalıpların piyasaya sürülmesi, beton ürünlerinin tasarlanma ve şekillendirilme biçiminde devrim yarattı.

Endüstriyel sektörde ve DIY (Kendin Yap) uygulamalarında plastik beton kalıbı Benzersiz olan uygun maliyetli bir çözüm sunar. Beton için plastik kalıplar geleneksel metal kalıplardan çok daha iyidir ve ahşap kalıplar beton için plastik kalıplara kıyasla daha ağır ve daha az dayanıklıdır. Dahası, beton için plastik kalıplar, metalik veya ahşap kalıplar kullanılarak elde edilmesi o kadar kolay olmayan istenen karmaşık ve incelikli şekilleri oldukça kolay bir şekilde üretebildiğini kanıtlamıştır.

Beton için plastik kalıpların mimari öğelerin inşası, beton mobilyalar, dekoratif bahçe süsleri ve kaldırım taşları yapımı gibi geniş bir uygulama yelpazesi vardır. Beton için plastik kalıplar kullanımı kolaydır ve uygun fiyatlıdır. Tasarım ve inşaatın modern çağında birinci sınıf kalitede sonuçlar sağlarlar.

Plastik Çeşitleri Beton Üretim Süreçleri, Başlıca Özellikler ve Temel Kullanımlar Özetiyle Kalıplar

Belirli uygulamalar için üretilen birçok plastik beton kalıbı türü vardır. Beton için farklı plastik kalıp türlerinin dayandığı temel faktörler şunlardır.

- Beton ürünün boyutu

- Somut ürünün karmaşıklığı

- Beton ürünün çeşitli detayları

Beton için plastik kalıpların başlıca tipleri, özellikleri ve kullanımları aşağıda tartışılmaktadır.

-

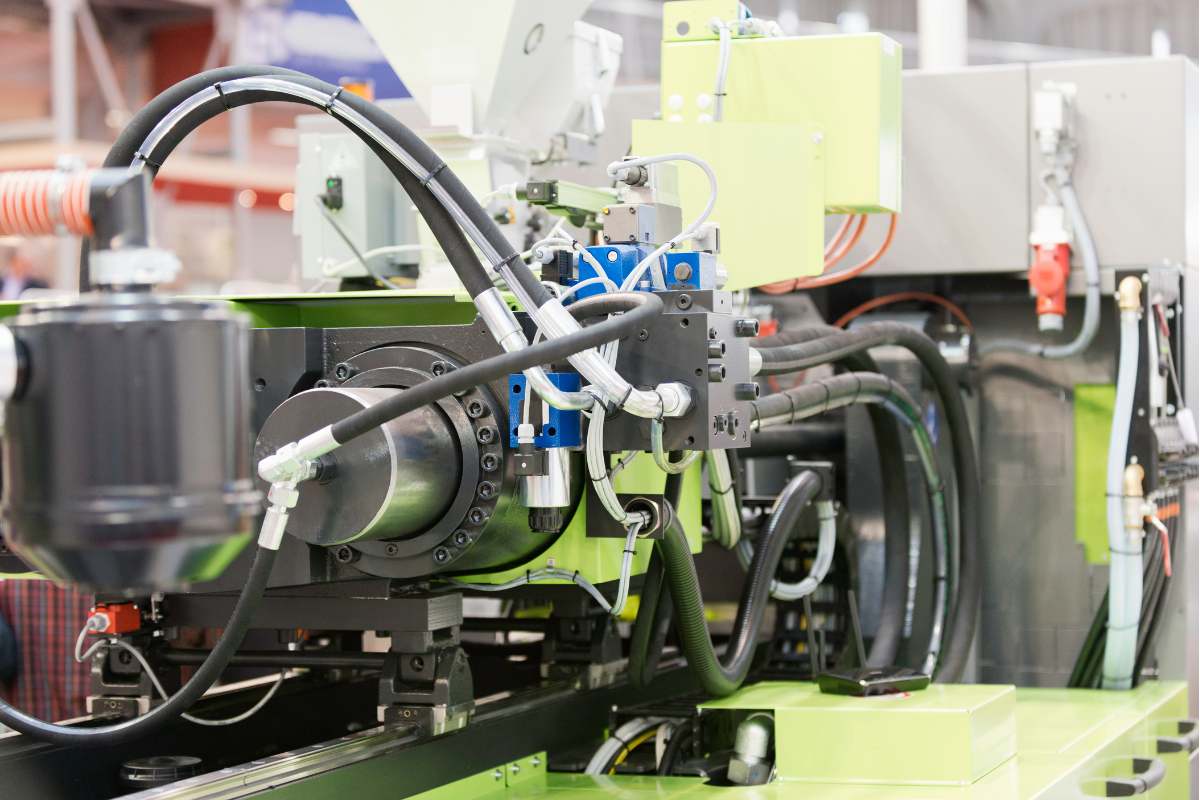

Enjeksiyon Kalıplı Plastik Beton Kalıpları

Bu kalıplar enjeksiyon kalıplama adı verilen çok hassas ve düzgün bir şekilde kontrol edilen bir üretim süreciyle hazırlanmakta ve üretilmektedir.

Enjeksiyon Kalıplı Plastik Beton Kalıpları Üretim Sürecinin Özeti

Süreç, gerekli Plastik beton kalıbının detaylı bir tasarımının oluşturulmasıyla başlar. Bu, CAD yazılımı kullanılarak gerçekleştirilir. Üretilen CAD modeli daha sonra metalik kalıp oluşturmak için uygulanır. Bundan sonra, seçilen plastik malzemelerden plastik peletler hazırlanır. Enjeksiyon kalıplama makinesinde bu plastik peletler ısıtılır. Elde edilen erimiş plastik, en sonunda metalik kalıp boşluğuna enjekte edilir.

Bu yüksek basınç altında yapılır. Erimiş plastik metalik kalıpta soğur ve katılaşır. Daha sonra bu kalıplanmış plastik parçanın kalıptan çıkarılması gerçekleştirilir. Daha sonra çapak gibi fazla malzemeyi çıkarmak için kesme işlemi uygulanır ve enjeksiyonla kalıplanmış plastik kalıpların sonlandırılması için son işlem işlemleri gerçekleştirilir. Bu üretim süreci seri üretim amacı için çok uygundur. Üretilen kalıplar tutarlı kalitededir.

plastik beton kalıbı

Başlıca Özellikler

Bu kalıpların başlıca özellikleri aşağıda belirtilmiştir.

- Bu kalıplar yüksek hassasiyete sahiptir ve ince detaylar ve karmaşık tasarımlar üretme yeteneğine sahiptir

- Bu kalıplar yüksek mukavemet ve dayanıklılığa sahiptir

- Bu kalıplar yüksek üretim oranları sağlar

Temel Kullanım

Enjeksiyon kalıplı plastik kalıpların temel kullanım alanları şunlardır.

- Bahçe süsleri ve heykeller gibi çok sayıda dekoratif ürünün şekillendirilmesinde kullanılırlar.

- Bunlar, süslü kornişler ve korkuluklar gibi karmaşık mimari elemanların oluşumunda kullanılır.

- Ayrıca yüksek detaylı fayans ve kaldırım taşlarının şekillendirilmesinde de kullanılırlar.

-

Vakumla Şekillendirilmiş Plastik Kalıplar

Bu kalıplar plastik bir levhanın ısıtılmasıyla üretilir. Bu ısı, plastik levha esnek hale gelene kadar korunur. Daha sonra, bir kalıp üzerinde şekillendirmek için vakum emme uygulanır.

Vakumla şekillendirilmiş plastik beton kalıplarının üretim süreci hakkında kısa bilgi

Beton için vakumla şekillendirilmiş plastik kalıplar yapma süreci enjeksiyonla kalıplanmış plastik kalıplarla aynı şekilde başlar. İlk adımda kalıp şeklinin CAD yazılımı kullanılarak tasarlanması gerçekleştirilir. Daha sonra ahşap, köpük veya reçine gibi malzemelerden bir ana desen veya model oluşturulur. Bu malzemeler gerekli tasarıma göre seçilir. Daha sonra seçilen plastik levha malzemesi gerekli boyuta göre kesilir. Bu levha bir vakum şekillendirme makinesine yerleştirilir. Bu levhanın ısıtılması esnek hale gelene kadar gerçekleştirilir.

Daha sonra ana model makinenin kalıp masasına yerleştirilir. Isıtılmış plastik levha bu ana modelin üzerine indirilir. Plastik, istenen şekli oluşturan bir vakum pompası tarafından modele karşı emilir. Sertleştirilmiş ve soğutulmuş plastik daha sonra makineden çıkarılır. Daha sonraki kırpma işlemi, fazla malzemeyi çıkarmak için kullanılır. Plastik kalıp, ana modelden dikkatli bir şekilde ayrılır. Kalıbın kenarları, uygulamalarda kullanıldığında betonun temiz bir şekilde serbest kalmasını sağlamak için düzeltilir. Bundan sonra kalıp, kabarcıklar veya eksik şekillendirme gibi kusurlar için bir kalite kontrolünden geçer.

Gerekirse, Plastik beton kalıbı daha fazla dayanıklılık için güçlendirilir. Kalıptan çıkarmaya yardımcı olmak için bir ayırma maddesi veya kaplama uygulanır ve kalıp, doğru çalıştığından emin olmak için küçük bir beton partisiyle test edilir. Bundan sonra, kalıplar üretime hazırlanır, durumlarını korumak için uygun şekilde saklanır ve düzenli olarak temizlenir. Kalıpların beton üretiminde kullanıma hazır olduğundan emin olmak için son bir inceleme yapılır, doğru şekilde şekillendirilmiş ve dayanıklı olduklarından emin olunur.

Başlıca Özellikler

Bu kalıplar aşağıdaki özellik ve niteliklere sahiptir.

- Bu kalıplar, üretimi çok daha az maliyetli olduğundan enjeksiyon kalıplı plastik kalıplara kıyasla maliyet açısından etkili bir çözüm sunar.

- Bu kalıplar esneklik özelliğine sahiptir, bu nedenle bu kalıplar büyük ama basit şekiller ve tasarımlar oluşturmak için ideal kabul edilir.

- Bu kalıplarda plastik levhalar kullanıldığı için kalıpların taşınması ve kullanımı kolaydır

Temel Kullanım

Vakumla şekillendirilen plastik kalıplar aşağıdaki durumlarda kullanım alanı bulmaktadır.

- Boyutları çok daha büyük olan fayanslar ve kaldırım taşları vakumla şekillendirilmiş plastik kalıplarla oluşturulur.

- Bu kalıplar bahçe özelliklerini ve temel dekoratif ürünleri şekillendirmek için kullanılır

- Vakumla şekillendirilmiş plastik kalıplar ayrıca DIY beton projeleri için formlar oluşturmak amacıyla da kullanılır

-

Döner Kalıplı Plastik Kalıplar

Bu kalıplar döner kalıplama prosedürü ile üretilir. Bu yöntemde, dönen bir kalıp, içi boş bir kalıptan ısıtılırken aynı zamanda plastik reçine ile doldurulur.

Plastik Beton Kalıp Üretim Sürecinin Özeti

Döner kalıplama oluşturma beton için plastik kalıplama Yüksek kalite ve dayanıklılığı garantilemek için detaylı bir süreç içerir. CAD yazılımı kullanılarak kalıbın tasarlanmasıyla başlar. Alüminyum veya çelikten yapılmış bir metal kalıp üretilir. Üretim yöntemi ve malzeme, istenen tasarıma göre seçilir. Daha sonra polietilen gibi seçilen plastik reçine hesaplanır ve kalıba yüklenir. Daha sonra kalıp çok sıkı bir şekilde kapatılır. Bu kalıp, ısıtıldığı ve aynı anda iki eksende döndürüldüğü bir fırına yerleştirilir.

Bu, erimiş reçinenin iç yüzeyleri eşit şekilde kaplamasını sağlar. Bundan sonra kalıp bir soğutma istasyonuna aktarılır. Plastik soğuyana ve sonunda katılaşana kadar rotasyon devam eder. Soğutma ve katılaşma tamamlandıktan sonra kalıp dikkatli bir şekilde açılır. Oluşan plastik parça çıkarılır. Varsa fazla malzeme kesilir ve temiz bir çıkış sağlamak için kenarlar ve yüzey düzeltilir.

Kalıp, kabarcıklar veya eksik şekillendirme gibi kusurlar açısından incelenir ve dayanıklılığı artırmak için güçlendirilebilir. Daha kolay kalıptan çıkarmayı kolaylaştırmak için bir ayırma maddesi veya kaplama uygulanır ve kalıp düzgün çalıştığından emin olmak için küçük bir beton partisiyle test edilir. Son olarak, kalıp tekrarlanan kullanım veya seri üretim için hazırlanır ve ömrünü uzatmak ve tutarlı performans sağlamak için düzenli temizlik ve bakım yapılır. Bu kapsamlı süreç, verimli beton ürün üretimi için hazır, dayanıklı ve doğru şekilde şekillendirilmiş kalıplarla sonuçlanır.

Başlıca Özellikler

Bu kalıplar aşağıdaki özellikleri ve kullanım alanlarını sunmaktadır.

- Bu kalıplar, plastik malzeme üretim süreci boyunca eşit şekilde dağıtıldığı için düzgün bir duvar kalınlığına sahiptir

- Bu kalıplar dayanıklılıkları ve mukavemetleri nedeniyle ağır hizmet tipi ürünleri şekillendirmek için çok uygundur

- Döner kalıplı plastik kalıplar, diğer kalıplarla oluşturulması mümkün olmayan büyük parçaları oluşturma yeteneğine sahiptir.

Temel Kullanım

- Döner kalıplı plastik kalıplar, masalar ve banklar dahil olmak üzere büyük beton mobilya ürünlerini şekillendirmek için kullanılır

- Bu kalıplar su özellikleri ve saksılar gibi yapısal elemanlar oluşturmak için kullanılır

- Döner kalıplı plastik kalıplar ayrıca büyük dekoratif bahçe ürünlerini şekillendirmek için de kullanılır

4.3D Baskılı Plastik Kalıplar

3D baskılı plastik kalıplar, dijital bir modelden katman katman kalıp oluşturularak termoplastik malzemelerden üretilir.

Üretim Sürecinin Özeti

3D baskı yapma süreci plastik beton kalıpları Diğer kalıp yapım yöntemlerinde yapıldığı gibi aynı şekilde başlatılır. İlk adımda CAD yazılımı kullanılarak kalıbın tasarımı yapılır. Bu adım, hassas ve ayrıntılı şekiller oluşturmada yardımcı olduğu için yapılır. Tasarım tamamlandıktan sonra bir dosya biçimine dönüştürülür. Bu dosya biçiminin 3D baskı ile uyumlu olması gerektiğine dikkat etmek önemlidir. Genellikle 3D yazdırılmış plastik kalıplar için aşağıdaki iki malzeme seçilir.

- Polilaktik Asit

- Akrilonitril Bütadien Stiren

Daha sonra bu seçilen malzemeler 3D yazıcıya yüklenir. Yazıcı daha sonra dijital tasarıma dayalı olarak kalıbı katman katman oluşturur. Baskıdan sonra kalıp yazıcıdan çok dikkatli bir şekilde çıkarılır. Bundan sonra destek yapıları ve ekstra malzemelerin temizliği yapılır. Daha sonra kalıp doğruluk açısından incelenir ve yüzeyi düzeltmek için zımparalama veya sızdırmazlık gibi son rötuşlar uygulanır.

Betonun daha kolay çıkarılması için bir ayırıcı madde veya kaplama eklenir. Kalıp, doğru şekilde performans gösterdiğinden ve betonun beklendiği gibi sertleştiğinden emin olmak için küçük bir beton partisiyle test edilir. Gerekli ayarlamalar yapılarak etkinliği doğrulandıktan sonra kalıp kullanılmaya hazır hale gelir. Kalıpların düzenli temizliğinin ve bakımının aşağıdaki iki nedenden dolayı çok önemli olduğunu belirtmek yerinde olacaktır.

- Kalıbı iyi durumda tutmak için

- Ömrünü uzatmak için

Plastik kalıpların 3D baskı yöntemi, oldukça detaylı ve özelleştirilmiş kalıpların üretilmesini sağlar. Bu, çok sayıda beton uygulaması için oldukça uygundur.

Başlıca Özellikler

3D yazdırılmış plastik kalıplar aşağıdaki özellikleri ve kullanımları sağlar.

- 3D yazdırılmış plastik kalıplar, son derece özelleştirilebilir oldukları için karmaşık ve benzersiz tasarımlar üretme yeteneğine sahiptir

- Bu kalıplar hızlı ve tekrarlanan değişikliklere izin verir, bu nedenle bu kalıplar yeni tasarımlar şekillendirmek için çok uygundur

- 3D yazdırılmış plastik kalıplar, ayrıntılı ve karmaşık şekiller üretme kalitesine sahiptir, bu nedenle bu kalıplar küçük ölçekli üretim için en uygundur

Temel Kullanım

- 3D yazdırılmış plastik kalıplar, özelleştirilmiş ve çok yönlü dekoratif ürünleri şekillendirmek için kullanılır

- Bu kalıplar, yeni tasarımların ve özelliklerin test edilmesi amacıyla prototip üretmek için kullanılır

- Mimaride ağırlıklı olarak uygulanan yüksek detaya sahip özel elemanlar 3D baskılı plastik kalıplarla oluşturulmaktadır.

Beton İçin Plastik Kalıpların Faydaları

Beton için plastik kalıplar, beton dökümü için birçok avantaj sunar ve bu da onları inşaat ve dekoratif uygulamalarda popüler bir seçim haline getirir. Beton için plastik kalıpların belirgin avantajları aşağıdaki gibidir.

- Maliyet Etkin

Plastik kalıplar genellikle metalik kalıplara kıyasla daha uygun fiyatlıdır. Bu nedenle hem küçük hem de büyük ölçekli projeler için çekici bir seçimdir.

- Hafif

Plastik kalıplar metalik kalıplardan çok daha hafiftir. Bu nedenle, bu kalıpların kullanımı, taşınması ve konumlandırılması daha kolaydır. Bu yetenek, nihayetinde işçilik maliyetini azaltır ve döküm sürecini basitleştirir.

- Esneklik ve Çok Yönlülük

Beton için plastik kalıplar çok çeşitli şekil ve boyutlarda tasarlanıp üretilebilir. Diğer malzemelerle zor veya maliyetli olan karmaşık ve incelikli tasarımlar oluşturmak için çok uygundurlar.

- Kullanım Kolaylığı

Plastik kalıplar, metalik kalıplara kıyasla daha az bakım gerektirir ve kullanımı kolaydır. Hassas detaylarla önceden şekillendirilebilirler, böylece betonda ek bitirme çalışması gereksinimi azalır.

- Dayanıklılık

Beton için modern plastik kalıplar yüksek kaliteli malzemelerden üretilir. Bu malzemeler dayanıklılık özelliklerine sahiptir ve birçok kez yeniden kullanılabilir. Dahası, darbeye, aşınmaya ve birçok kimyasala karşı dayanıklılık sağlarlar. Bu, nihayetinde şekillerini ve işlevlerini zamanla korumalarına yardımcı olur.

- Korozyon Direnci

Bu, plastik kalıpların metalik kalıplara göre çok daha önemli bir avantajıdır. Plastik kalıplar paslanmaz veya aşınmaz, bu nedenle bu özellik aşağıdaki senaryolarda özellikle avantajlıdır.

- aşındırıcı maddeler içerebilecek beton karışımlarıyla çalışırken

- kalıplar neme maruz kaldığında

- Pürüzsüz Yüzey Kaplaması

Plastik kalıplar betonda çok pürüzsüz ve iyi bir yüzey bitişi sunar. Daha sonra, ek yüzey işlemleri veya bitiş gereksinimlerini azaltır. Bu da sonuç olarak bitmiş ürünün estetik kalitesini artırır ve maliyet açısından etkili bir çözüm sunar.

- Hızlı Üretim

Plastik kalıplar, özellikle vakumlu şekillendirme veya 3D baskı gibi yöntemlerle hızlı üretim oranları sağlar. Plastik kalıpların bu özelliği, sıkı teslim tarihleri olan projeler için kullanışlıdır.

- Tekrar kullanılabilir

Plastik kalıplar, yeniden kullanılabilir olacak şekilde tasarlandıkları için beton için sürdürülebilir bir seçenektir. Düzenli olarak uygun şekilde bakımları yapılırsa ömürleri uzayabilir ve sürekli değiştirme ihtiyacını azaltabilir.

- Özelleştirme

Belirli tasarım gereksinimlerini karşılamak için plastik kalıplar kolayca özelleştirilebilir. Bu özelleştirme esnekliği, çok yönlü veya özel şekilli beton öğelerin üretimine olanak tanır.

- Yapışmaz Özellikler

Birçok plastik kalıbın yapışmaz özelliklere sahip olacak şekilde işlendiğini veya kaplandığını belirtmek önemlidir. Daha sonra, bu betonun kalıba yapışmasını önler. Böylece kalıptan çıkarma işlemi kolaylaşır ve bitmiş ürünün hasar görme riski azalır.

Plastik Kullanırken Dikkat Edilmesi Gereken Temel Faktörler Beton Kalıplar

Beton için plastik kalıplamanın kullanımı, kalıpların en iyi sonuçlarına ve uzun ömürlülüğüne ulaşmak için dikkate alınması gereken birkaç önemli faktörü gerektirir. Bu faktörlerin ayrıntıları aşağıdaki gibidir.

- Malzeme Seçimi

Kalıpların üretiminde kullanılan plastiğin türü ve çeşidi büyük önem taşır. Farklı plastiklerin farklı özellikler gösterdiği iyi bilinmektedir. Yüksek yoğunluklu polietilen, diğer plastiklere kıyasla mükemmel dayanıklılık ve darbe direnci sağlar. Bu nedenle, belirli ihtiyaçlar ve gereksinimler için doğru plastiği seçmek, en iyi sonuçları elde etmeye ve kalıbın kullanım ömrünü uzatmaya yardımcı olacaktır.

- Kalıp Tasarımı

Kalıp tasarımının karmaşıklığının nihai ürünü etkilediğini belirtmek yerinde olur. Bu nedenle kalıpların, beton ürünlerinin düzgün bir şekilde çıkmasını ve kalıbın sağlam kalmasını sağlamak için taslak açıları ve serbest bırakma mekanizmaları gibi özellikler ve yönleri içerecek şekilde büyük bir özenle tasarlanması gerekir. Dahası, ayrıntılı tasarımlar hem kalıp yapımında hem de işleme prosedürlerinde ek hassasiyet gerektirebilir.

- Serbest Bırakma Ajanları

Beton için plastik kalıpları kullanırken dikkate alınması gereken en önemli faktör doğru ayırıcı maddenin uygulanmasıdır. Bu maddeler betonun kalıba yapışmasını önlemek için kullanılır. Genellikle kullanılan ayırıcı madde türleri şunlardır.

- Yağ Bazlı Ayırıcılar

- Su Bazlı Ayırıcılar

- Silikon Bazlı Ayırıcılar

- Toz Ayırıcılar

- Doğal ve Çevre Dostu Ayırıcılar

- Köpük Ayırıcılar

- Yüksek Sıcaklık Ayırma Maddeleri

Ayırıcı maddenin seçiminin kalıbın plastik malzemesiyle uyumlu olması gerektiğine dikkat etmek önemlidir. Bu, beton ürünün kalitesini ve bütünlüğünü korumak için gereklidir.

- Sıcaklık ve Kürleme

Beton için plastik kalıplar sıcaklık değişimlerine karşı oldukça hassas olabilir. Bu nedenle kürleme koşullarını dikkatli bir şekilde yönetmek önemlidir. Bu, aşağıdakiler nedeniyle büyük önem taşır.

- Aşırı ısı kalıbın eğrilmesine neden olabilir

- Yetersiz ısı betonun prizini etkileyebilir

Yani dökümün kabul edilebilir olmasını sağlayacak temel faktör, kürleme sıcaklığının hem kalıp hem de beton karışımı için uygun olduğundan emin olmaktır.

- Temizlik ve Bakım

Beton için plastik kalıpların temizliği ve bakımı hayati ve kritiktir. Bunun arkasındaki temel neden, artık betonun kalıpların gelecekteki kullanımı için sorun yaratabilmesidir. Bu nedenle, uygun yöntemlerle düzenli temizlik ve bakım önemlidir. Ayrıca, aşınma ve yıpranma için düzenli rutin kontroller yapılmalıdır. Bu, nihayetinde kalıbın etkinliğini korumaya yardımcı olacaktır.

- Çevresel Etki

Beton için plastik kalıpların çevresel etkilerini göz önünde bulundurmak önemlidir. Kalıp için seçilen plastik malzeme biyolojik olarak parçalanabilir ve geri dönüştürülebilir değilse çevre üzerinde olumsuz etkilere neden olabilir. Ancak, bunun aksine, geri dönüştürülebilir veya biyolojik olarak parçalanabilir plastikleri seçmek çevre üzerinde kesinlikle olumlu bir etki bırakacaktır. Dahası, eski kalıpların uygun şekilde bertaraf edilmesi veya geri dönüştürülmesi de olumsuz ve zararlı çevresel etkiyi azaltmak için önemli bir öneme sahiptir.

Çözüm

Plastik kalıplar, esneklik ve dayanıklılık sunarak beton dökümü için pratik ve uygun maliyetli bir seçimdir. Beton için plastik kalıplar, karmaşık ve incelikli tasarımlarda değer katarak beton dökümü için etkili çözümler sunar. Hafif ve korozyona dayanıklı olmalarına rağmen ayrıntılı ve özel tasarımlar üretmeyi kolaylaştırırlar. Uygun kullanım ve bakımla plastik kalıplar, çeşitli uygulamalarda güvenilir performans ve yüksek kaliteli sonuçlar sağlar. Plastik kalıplar geniş bir yelpazede beton karışımlarını işleme yeteneğine sahip olmak ve döküm ortamları etkili bir şekilde korur. Düzenli bakım, dikkatli kullanım ve uygun depolama, plastik beton kalıplarının uzun kullanım ömrünü ve performansını daha da artırır. Genel olarak, hem dekoratif hem de yapısal beton projeleri için mükemmel bir araçtırlar.