Plastik Enjeksiyon Kalıplama Sözleşmeli Üretimi Nasıl Çalışır?

Kavramı plastik enjeksiyon kalıplama sözleşmeli üretim Günümüz üretim endüstrisinde çok önemlidir. Bu blog bu sürecin tüm gerekli ayrıntılarını içerir.

Çizim tahtasından üretilen enjeksiyon kalıplı ürüne kadar her süreç önemlidir. Bir ürün seçerken dikkate alınması gereken önemli faktörleri anlayın. Enjeksiyon Kalıplama Sözleşmeli Üretim firması.

Plastik Enjeksiyon Kalıplama Nasıl Çalışır?

plastik enjeksiyon kalıplama sözleşmeli üretim hassas bir süreçtir, bu da ürünlerinizi yapmak için uzman bir enjeksiyon kalıplama tedarikçisi bulmanız gerektiği anlamına gelir. Bu kalıplama işlemi, eritilmiş plastik reçinenin doğrudan bir kalıp boşluğuna dökülmesiyle yapılır. Bunun nedeni, yüksek basınçlı enjeksiyonun parçanın ayrıntılı oluşumunu garanti etmesidir. Kalıp soğur ve şekil katı ve sabit hale gelir.

Çıkarıcı pimler şekillendirilmiş parçayı çıkarır. Döngü süresi, karmaşıklık seviyesine bağlıdır. CNC işlenmiş kalıplar doğruluğu garanti eder. Otomatik sistemler üretimi kolaylaştırır.

Kalite kontrol denetimleri standartların sürdürülmesini sağlamaya yardımcı olur. Bu yöntem karmaşık bileşenlerin seri üretiminde oldukça etkilidir.

Plastik Enjeksiyon Kalıplama Sözleşmeli Üretiminde Hangi Adımlar Yer Alır?

Tasarım ve Prototipleme

Plastik enjeksiyon kalıplama sözleşmeli üretim CAD yazılımıyla başlar. Mühendisler hassas kalıplar tasarlar. Her kalıbın 0,001 mm gibi tam boyutları olmalıdır.

3D baskı kullanarak prototip üretmek mümkündür. Her döngü tasarımdaki eksiklikleri giderir. Simülasyon araçları enjeksiyon kalıplamanın davranışını tahmin etmeye yardımcı olur.

Mühendisler ayrıca eriyik akış hızlarını ve soğuma sürelerini de izler. Malzeme seçimi kritiktir; termoplastik veya elastomer olabilir. Tasarım ayarlamaları üretilebilirliği garanti eder. Prototipleme aşaması, üretim aşamasındaki hataları en aza indirmeye yol açar.

Plastik Enjeksiyon Kalıp Yapımı

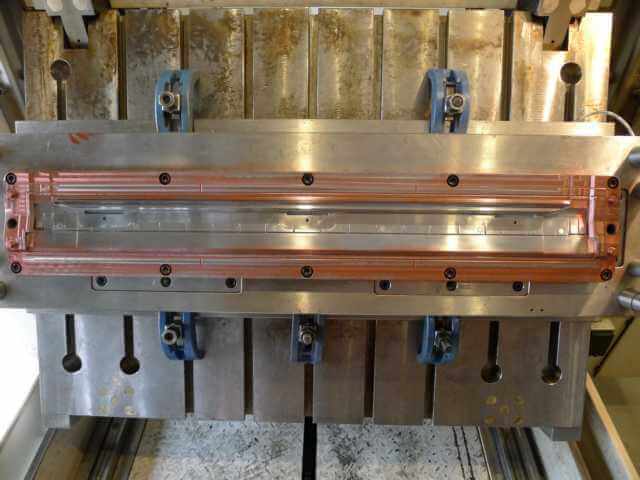

Plastik enjeksiyon kalıplama sözleşmeli üretim alanında, plastik kalıp prototiplemeden sonra yapım gelir. Genellikle çelik veya alüminyumdan yapılır. Kalıp yapımı Bilgisayar Sayısal Kontrol (CNC) işleme yoluyla yapılır. EDM karmaşık ayrıntıları iyileştirir.

Hassasiyet çok önemlidir ve bazı parçalar 0,05 mm'lik sıkı toleranslarla yapılır. Soğutma kanalları dahil edilmiştir. Ejektör pimleri parçanın çıkarılmasına yardımcı olur.

Cilalama, yüzey kaplamalarının iyileştirilmesine yardımcı olur. Kalıbın bir parçası olan çekirdekler ve boşluklar bir araya getirilir. Kalıbın bütünlüğü, işlemin son aşamasında kontrol edilir.

Kalıp Üretimi

Plastik enjeksiyon kalıplamada sözleşmeli üretim, yüksek basınçlı enjeksiyonu içerir. Kalıplama makineleri ton cinsinden olan sıkıştırma kuvvetleri kullanır. Daha sonra kalıp belirli sıcaklıklara ısıtılır. Bu, erimiş plastiğin basınçla kalıp boşluğuna yerleştirilmesiyle yapılır.

Parça donana kadar basınç devam eder. Kalıp sıcaklıkları soğutma sistemleri tarafından düzenlenir. Çalışma döngüleri düzgün ve hızlıdır. Parça çıkarma işlemi robotik kollar tarafından yapılır.

Bu, izlemenin sürekli olarak yapılması nedeniyle bir ürün veya hizmetin kalitesini korumanın bir yoludur. Üretim hacimleri binlerce ünite olabilir.

Post-Prodüksiyon

Post prodüksiyonun bir parçası olan yaygın sonlandırma adımları plastik enjeksiyon kalıplama Sözleşmeli üretimlerimiz aşağıdaki gibidir. Döküm Daha sonra kesme ve çapak alma işlemleriyle temizlenir.

Delme ve diş açma gibi ek işlemler yapılır. Boyama ve kaplama gibi kaplamalar estetiği artırır. Birkaç parçayı birleştirmek gerekebilir.

Ultrasonik kaynak, plastik parçaları birleştirme işlemidir. Kalite kontrolleri boyutların doğruluğunu garanti eder. Parçaların iyi korunduğundan emin olmak için paketleme önemlidir. Yeni üretim verileri belgelere dahil edilir. Son ürün artık teslimata hazırdır.

Kalite Kontrol

Plastikte kalite kontrolü enjeksiyon kalıplama yüksek kaliteli ürünler sunmada önemli bir rol oynar. Muayene boyut analiziyle başlar. CMM makineleri parçaları ölçer. Görsel muayeneler yüzey kusurlarını belirler.

Çekme testi bir malzemenin dayanıklılığını doğrular. X-ışını incelemesi iç kusurları ortaya çıkarır. Kontrol çizelgeleri üretim kararlılığını ölçmek ve izlemek için kullanılır. Her parti ayrıca bazı testlerden geçer.

Uygun olmayan parçalar reddedilir. Dokümantasyon ayrıca tüm kalite kontrollerini de kapsar. Kullanılan sürekli iyileştirme süreçlerinden bazıları şunlardır. Kalite kontrolü, nihai ürünün standartlara uygun kalmasını sağlamaya yardımcı olur.

| Adım | Tanım | Temel Faaliyetler | Kullanılan Araçlar/Teknikler | Zaman Çerçevesi (Gün) |

| Tasarım ve Prototipleme | Konsept geliştirme | CAD modelleme, 3D baskı | CAD yazılımları, 3D yazıcılar | 7-14 |

| Kalıp Yapımı | Kalıp oluşturma | CNC işleme, kalıp testi | CNC makineleri, EDM | 14-30 |

| Üretme | Üretim parçaları | Enjeksiyon kalıplama, parça çıkarma | Enjeksiyon kalıplama makineleri | 7-21 |

| Post-Prodüksiyon | Son rötuşlar | Kırpma, boyama, montaj | Kırpma aletleri, boyama kabinleri | 3-10 |

| Kalite Kontrol | Standartların sağlanması | Denetimler, testler | CMM, görsel muayene araçları | 2-5 |

Plastik Enjeksiyon Kalıplama Sözleşmeli Üretiminde Adımlar Tablosu!

Plastik Enjeksiyon Kalıplamada Neden Sözleşmeli Üretimi Seçmelisiniz?

Maliyet-Etkinlik

Çünkü bu plastik enjeksiyon kalıplama sözleşmeli üretim nispeten düşük genel gider maliyetleri vardır. Sermaye yoğun makine yatırımlarından caydırılır.

Malzemelerin toplu alımı daha ucuzdur. Otomatikleştirilmiş süreçler verimliliği artırır. Otomasyon sayesinde genel işçilik maliyetlerinde azalma olur.

Hassas takımlar üretim hatalarını en aza indirmeye yardımcı olur. Bakım maliyetleri paylaşılır. Prototip maliyetleri bu sözleşmede açıkça belirtilir. Öngörülebilir masraflar elde edersiniz. Bu yöntem mevcut bütçeyi yönetmeye yardımcı olur.

Kaynak Optimizasyonu

Plastik enjeksiyon kalıplama sözleşmeli üretimi kaynak kullanımını optimize eder. Profesyoneller ve gelişmiş ekipmanlar dışarıdan tedarik edilir.

Hassas kalıpların kullanımıyla malzeme israfı da önlenir. Tam zamanında üretimde stok maliyetleri düşer. Üretim kapasitesi esnektir.

Tasarım ve prototiplemede profesyonel yaklaşım kullanılır. Enerji kullanımı farklı süreçlerle korunur. Bu strateji iç kaynakları serbest bırakır. Kaynak yönetimi kolaylaştırılır.

Teknolojik Erişim

Plastik enjeksiyon kalıplama ile sözleşmeli üretim, modern teknolojiye erişim sağlar. CAD yazılımı tasarım hassasiyetini artırır. CNC makineleri, nesneleri kalıplamak için karmaşık kalıplar sağlar. Robotik, üretim verimliliğini artırır. Gerçek zamanlı izleme, kaliteyi garanti eder.

Simülasyon yazılımı sonuçları öngörür. Hızlı enjeksiyon kalıplama makinelerinin çevrim süreleri kısadır. Bu teknolojilere erişim kendi başlarına mantıksız derecede pahalıdır. Teknoloji entegrasyonu daha iyi ürün kalitesine yol açar.

Esneklik

Plastik enjeksiyon kalıplama sözleşmeli üretimi, üretimde esneklik sağlar. Küçük veya büyük partiler kabul edilebilir. Tasarımda değişiklik yapmak kolaydır. Ayrıca birden fazla malzemenin kullanılabileceğini de belirtmek önemlidir. Aynı anda farklı ürünler üretilir.

Kısa çevrim süreleri yeni taleplere anında yanıt verilmesini sağlar. Üretim programları ayarlanabilir. Dış kaynak kullanımı temel süreçlere odaklanmaya yardımcı olur. Esneklik pazar duyarlılığını artırır. Bu yaklaşım dinamik ihtiyaçları ele alır.

Ölçeklenebilirlik

Plastik enjeksiyon kalıplama sözleşmeli üretim operasyonları genişletmeyi kolaylaştırır. Üretim ölçekleri prototiplerden seri üretime kadar uzanır.

Yüksek hacimler otomatik sistemler tarafından kolayca işlenir. Ölçeklendirme kaliteyi korur. Üretim zaman çizelgeleri tutarlıdır. Envanter yönetiminin talepteki değişikliklere yanıt verdiği sonucuna varılabilir. Tedarik zinciri verimlidir. Ölçeklenebilirlik pazar genişlemesini destekler. Bu model, işiniz genişledikçe gelişir.

Enjeksiyon Kalıplama Sözleşmeli Üreticisi Seçerken Dikkat Edilmesi Gereken Temel Hususlar Nelerdir?

Üretim Yetenekleri

Plastik enjeksiyon kalıplama sözleşmeli üretimi yüksek beceri gerektiren süreçler üzerine kuruludur. Sağlayıcının yüksek tonajlı makinelere sahip olduğundan emin olun. Tüm kalıp boyutlarının gerekli özelliklere uyduğundan emin olun. Çok boşluklu kalıpları kontrol edin. ABS veya naylon gibi farklı malzeme türleriyle çalıştıklarından emin olun.

Otomatik sistemler arayın. Aşırı kalıplama gibi ikincil süreçleri göz ardı edin. Yakın toleranslara sahip olduklarından emin olun. Yetenek, kaliteyi ve üretkenliği etkiler. Çok yönlü bir üretici seçin.

Deneyim ve Uzmanlık

Plastik enjeksiyon kalıplama sözleşmeli imalatında ilgili önceki deneyim paha biçilmezdir. Sektördeki deneyim yıllarını kontrol edin. Düşündüğünüz yazılımın karmaşık geometrileri işleyebildiğinden emin olun. Geçmiş projelere bakın. Termoplastik malzemelere ilişkin farkındalığı kontrol edin.

Adayın yüksek hassasiyetli kalıpları kullanma konusunda daha önce deneyime sahip olduğundan emin olun. Bu doğrudur, tasarım ve prototipleme konusunda uzmanlık önemlidir. Deneyim kaliteli iş sunar. Geçmişleri projenizi bir şekilde etkiler. Kanıtlanmış deneyime güvenin.

Kalite Güvencesi

Kalite, plastik enjeksiyon kalıplama sözleşmeli üretiminde önemli bir husustur. Test prosedürlerine sıkı sıkıya bağlı kalmaya çalışın. Doğru olmak için CMM makineleri kullandıklarından emin olun. ISO sertifikalarını kontrol edin. Kusur tespit sistemlerini kontrol edin.

SPC yöntemlerine uyduklarından emin olun. Kalite kontrol belgelerini inceleyin. Etkili QA kusurları azaltır. Kalite güvencesinin ürünlerin güvenilirliğini garanti ettiği dikkate değerdir. Önceliği kalite olan bir üretici seçin.

Sertifikalar

Sertifikalar kritik öneme sahiptir plastik enjeksiyon kalıplama sözleşmeli üretim endüstri. Şirketin ISO 9001 uyumluluğuna sahip olup olmadığını doğrulayın. ISO 13485 tıbbi parçalara uygunluğu arayın. Havacılık endüstrisinde AS9100 uyumluluğunu kontrol edin. RoHS standartlarına uyduklarından emin olun.

Sertifikalar süreç standartlarını yansıtır. Düzenleyici uyumluluğu garantiler. Sertifikalar kaliteye olan bağlılığı gösterir. Kaliteye olan güveni artırır. Sertifikalı üreticileri seçin.

Güvenilirlik

Güvenilirlik, plastik enjeksiyon kalıplama sözleşmeli üretiminde önemli bir husustur. Görevlerini ne sıklıkla zamanında teslim ettiklerini görün. Üretim programlarında tutarlılık arayın.

Büyük siparişleri ne kadar idare edebileceklerini belirleyin. Bakım uygulamalarını teyit edin. Güvenilirlik, tedarik zincirinin devamlılığını sağlar.

Müşteri referanslarından toplanan güvenilirlik içgörüleri incelenmelidir. Sorunlara yaklaşımlarını değerlendirin. Doğru ortaklar bir projenin başarılı olmasına yardımcı olur. Güvenilir üreticiler istikrarlı performanslarını korur.

Plastik Enjeksiyon Kalıplama Sözleşmeli Üretiminde Kalite Nasıl Sağlanır?

Kalite Kontrol

Plastik enjeksiyon kalıplama sözleşmeli üretimi de yüksek kalite kontrol standardını korur. Boyutlarda doğruluğu sağlamak için CMM makineleri kullanılır. SPC yöntemleri süreçlerin istikrarını izler. Gerçek zamanlı veri analizi değişiklikleri belirler. Kusur tespit sistemleri kusurları tespit eder.

Rastgele örnekleme ayrıca partilerin tutarlı olmasını sağlar. Her yerde sıkı toleranslar korunur. Kalite güvence ekipleri her üretim sürecini izler. Belgeler kalite ölçümlerini takip eder. Kalite güvencesi ürünün güvenilirliğini garantilemek için önemlidir.

Standartlar

Sözleşmeli üretim için plastik enjeksiyon kalıplama oldukça standarttır. ISO 9001, kalite yönetiminin belirli bir seviyede tutulduğunu garanti eder. ISO 13485, tıbbi cihaz standartlarını sağlar. AS9100, havacılık uyumluluğunu onaylar.

RoHS tehlikeli maddelerin yönetimiyle ilgilenir. Standartlar temel kaliteyi belirler. Düzenleyici uyumu garantiler. Sertifikalar endüstri standartlarına uygundur. Standartlar bir kalite çerçevesi olarak tanımlanabilir. Uyumluluk ürün güvenilirliğini artırır.

Muayene Yöntemleri

Denetim yöntemleri plastik enjeksiyon kalıplama sözleşmeli üretim bu nedenle kapsamlıdır. Görsel bir inceleme, yüzeyde görünen kusurları belirler. CMM makineleri boyutlara uyumu doğrular.

Çekme testi, malzeme dayanıklılığını doğrular. Ultrasonik testler, iç kusurları tespit eder. SPC, işlem varyasyonlarını izler. Sıralı incelemeler, gerçek zamanlı kalite sağlar. Rastgele örnekleme, tutarlılığı doğrular. Uygun incelemeler, sorunların ilk aşamalarında vurgulanmasını sağlar. Bu, yüksek kaliteli sonuçlar sağlar.

Yaygın Kusurlar

Kusurlara gelince; plastik enjeksiyon kalıplama sözleşmeli üretim, bunlardan kaçınmak için önlemler alınır. Soğutma kusurları çökme izlerine yol açar. Bu, malzemenin farklı büzülmesinden kaynaklanır. Aşırı enjeksiyon basıncı olduğunda flaş oluşur.

Kısa çekimler yetersiz malzeme akışı olduğunu gösterir. Kaynaklar iki veya daha fazla erime cephesi birleştiğinde meydana geldiğinden kaynak hatları oluşur.

Boşluklar, bir malzeme içinde bulunan hava cepleri olarak tanımlanır. Yanık izleri ısıdan kaynaklanır. Herhangi bir kusurun erken tespiti, düzeltici eylemlerin yapılmasını da sağlar. Bu, ürün kalitesini korur.

Plastik Enjeksiyon Kalıplamada Hangi Malzemeler Kullanılır?

Termoplastikler

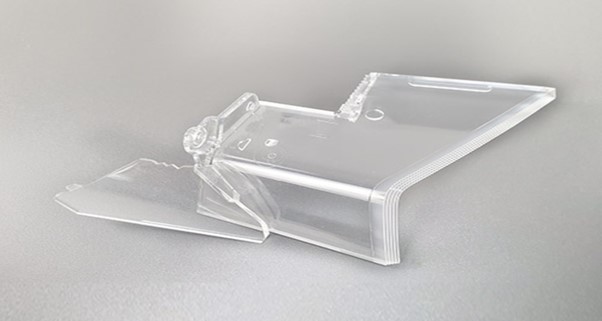

Termoplastikler genellikle plastik enjeksiyon kalıplama sözleşmeli üretiminde kullanılır. En yaygın kullanılan malzemelerden bazıları ABS, polikarbonat ve naylondur. ABS enjeksiyon kalıplama darbe direnci sunar. Polikarbonat optik berraklık sağlar. Naylon aşınma direnci ekler.

Bu malzemeler eritilir ve enjekte edilir. Soğuyunca katılaşırlar. Termoplastikler tekrar tekrar eritilebilen ve yeniden şekillendirilebilen malzemelerdir. Çeşitli bağlamlarda uygulanabilirler. Kullanımları açısından çok esnektirler. Termoplastikler dayanıklı ürünler sağlar. Git enjeksiyon kalıplama malzemeleri Kalıplama projeniz için malzemelerin nasıl seçileceğini öğrenmek için sayfaya tıklayın.

Termoset Plastikler

Termoset plastikler, plastik enjeksiyon kalıplama sözleşmeli üretim sürecinde önemlidir. Yaygın örneklerden bazıları epoksi ve fenoliktir. Bir kürleme sürecinden geçerler. Ancak, kürlendikten sonra tekrar eritilemezler.

Bu malzemeler ısıya karşı oldukça dirençlidir. Daha iyi mekanik özelliklere sahiptirler. Bu termosetler elektrikli parçalar için çok uygundur. Özellikle ısıya maruz kaldıklarında kararlılıkları da mükemmeldir. Termoset plastikler uzun ömürlü bir performans sağlar. Ancak, uygulamalarının gerekli olduğu yerlerde faydalıdırlar.

Malzeme Özellikleri

Malzeme özellikleri, plastik enjeksiyon kalıplamanın sözleşmeli üretiminde kritik öneme sahiptir. Çekme dayanımı, kırılmaya karşı koyma yeteneğini gösterir. Eğilme modülü, sertliği gösterir. Darbe direnci, dayanıklılığı değerlendirir. Isı kararlılığı, ısı dayanıklılığı söz konusu olduğunda önemlidir.

Kimyasal direnç, bir malzemenin zorlu koşullarda çalışabilme yeteneğini tanımlar. Boyutsal kararlılık, parça boyutunun değişmemesini sağlar. Yalıtım parçaları için elektriksel özellikler önemlidir. Malzeme özellikleri seçimi yönlendirir. Optimum performansı garanti ederler.

Seçim Kriterleri

Bunun nedeni, seçim kriterlerinin plastik enjeksiyon kalıplamada sözleşmeli üretime uygulanmasıdır. Yük taşıyan bölümler için çekme dayanımını göz önünde bulundurun. Yüksek sıcaklık uygulamaları için termal kararlılığı değerlendirin. Zorlu kimyasal ortamlar için uyumluluğu belirleyin.

Dayanıklı ürünler için darbeye dayanıklı malzemeler seçin. Sertlik ihtiyaçları için eğilme modülünü araştırın. Bütçe kısıtlamaları açısından maliyeti inceleyin.

Özellikleri uygulama gereksinimleriyle ilişkilendirin. Seçim kriterleri, malzemenin uygunluğunu belirlemeye yardımcı olur. Doğru seçim, ürün kalitesini artırır.

SINCERE TECH ilk 10'un en iyisi Çin'deki plastik enjeksiyon kalıplama şirketleri. Bu kalıp şirketi, tüketici kalıplama sorununu çözmek için farklı grup ekip üyelerine sahiptir. En önemli şeylerden biri, bu şirketin iyi nitelikli ve bilgili tasarımcılara sahip olmasıdır. Bu şirket yalnızca plastik kalıplar sunmakla kalmaz, aynı zamanda plastik kalıp takım ekipmanları, kalıplama makinesi, enjeksiyon kalıplama hizmeti, plastik kalıp eğitimleri ve daha fazlası.

The plastik kalıp takımları ekipman her boyutta, modelde ve şekilde mevcuttur. Bu nedenle, tüketici tercih ettiği stillere göre ekipmanı seçebilir. Her tüketici kalıplama makinelerini yalnızca bu şirket aracılığıyla alabilir, çünkü bu şirket kalıplama makineleri için yalnızca sonsuz çözümler sunar.

Kalıplama makinelerinin her bir parçası farklı ekipman türleri kullanılarak test edilir. Bundan sonra makineyi tüketicilere teslim edebilirler. Bu kalıp şirketi kalıp ürünlerine tam garanti ve güvence sağlayabilir. Müşteri kalıplama makinesini almak isterse, sadece evine oturup kalıp şirketi web sitesi üzerinden makine adını sipariş edebilir. Kalıp Şirketi Makineleri ofisinizin veya evinizin konforunda teslim edeceğiz.

Önemli bir şey, bu şirketin tüm plastik kalıplanmış ürünleri çok makul bir oranda sağlayacak olmasıdır. Bu şirket projeyi son teslim tarihine kadar tamamlayabilir. Makine onarılacaksa endişelenmeye gerek yok demektir. Kalıp şirketi yetenekli mühendisleri kendi sektörlerine gönderecektir. Bu mühendis, makinedeki sorunu ücretsiz olarak hızla onaracaktır. Bu şirket, tüketicilere yalnızca markalı ürünler üretecektir.

plastik kalıp imalat şirketi

Tüketiciler bizim hakkımızda daha fazla bilgi edinmek isterlerse Plastik Kalıp Üreticisi, hemen bizimle iletişime geçin.

En yüksek puan alan plastik kalıplanmış plastik ihtiyaçları kısa sürede karşılanır ve özel ürünler, mükemmel kalıplanmış plastik fikirleri seçerken müşteriler için uygun maliyetli olur. Tanınmış üretici, enjeksiyon kalıplı plastikler, elektronik plastikler, termoform plastikler ve ABS muhafazaları, grometler, mürekkep damgaları, mutfak aletleri, plastik taşıyıcı kutular, plastik silindirler, plastik yakalar, kalıplanmış stereo ekipmanlar ve benzerlerini içeren kalıplanmış plastikleri iletir. SINCERETECH gibi en iyi destekleyici tarafından sağlanan hızlılık ve her ürün tedarikinde müşteri memnuniyetini önemsiyorlar. Kalıplanmış plastikte kullanılan yenilikçi konseptler sayesinde acele projeler hatasız ve son teslim tarihi içinde olur.

Müşterilerin ihtiyaçlarına göre tasarlanmış her plastik ve kaliteden ödün vermeden ucuz maliyet sunarlar. Tek bir teras- SINCERE TECH Mold firması komple teslim eder ABS enjeksiyon kalıplama, PP, PA, PC, PPSU ve diğer tür enjeksiyon kalıplama ürünleri ve gerekli plastik dişlileri elde etmek için müşteri Plastik malzeme prototip No, Ral No veya Panton No, haftalık, yıllık ve aylık gereksinim/miktar gibi basit ayrıntıları sunmalıdır.

Paketleme ihtiyaçları, yüzey işleminin gerekli olup olmadığı gibi zorunlu bilgiler, gerekli olup olmadığı gibi montaj detayları, ürüne göre renk miktarı ve talebiyle ilgili bilgiler vb. Bu firmanın panel üyeleri, bu konuda aşırı deneyime sahiptir. plastik kalıplama ve krom kaplama UV ve PU boyama gibi ana yüzey işlemlerinden paketlemeye kadar çeşitli prosedürlerin gerekliliğinde müşterilere yardımcı olurlar.

Çözüm

Plastik sözleşmeli imalatına daha yakından bakın enjeksiyon kalıplama sürecin inceliklerini ve faydalarını ortaya çıkarmak için. Tasarımdan post prodüksiyona kadar hiçbir aşama daha az önemli değildir. Bu faydaları kullanmak için şuraya gidin: OEM sözleşmeli üretim Çin sayfa. Güvenilir bir müttefikle ilk adımınızı atın.