CNC Freze Nedir

Hakkında bilgi CNC frezeleme nedir kişinin süreci anlamasını sağlar. Bu blogda ele alınan konulardan bazıları iş mili hızları, ilerleme hızları, eksen hareketleri, G kodları ve makine kontrolörleridir. Ayrıca bu parçaların tek bir birim olarak işlev görmek için nasıl bir araya geldiğini de açıklayacağız. CNC frezelemede çok fazla hassasiyet vardır. Yapılması gerekenler CNC frezeleme nedir 101 daha fazlasını öğrenmek için.

CNC Frezeleme Nasıl Çalışır?

Sürece Genel Bakış

CNC frezeleme istihdamı G-kodları ve M-kodları. Bu, iş milini hareket ettirir. Tabla iş parçasını destekler. CNC Freze Nedir öğrenmek çok önemlidir. Kesici takımı döndürmek için kullanılır. Hassas şekiller yaparlar.

Bu, değişen hızlarda kesim yapabilir. RPM ve ilerleme hızı bunu düzenleyen parametreler arasındadır. X, Y, Z eksenleri süreci belirler. Hassasiyetle parçalar üretir. Hareketler makinenin kontrolörü tarafından koordine edilir.

CNC Programlama

Program CNC frezesine ne yapılması gerektiği konusunda talimat verir. Bu, hareketler için G kodlarını kullanır. M kodları yardımcı fonksiyonları kontrol eder. Takım yolu, kesici takımın hareketini tanımlar.

Başlar ve durur. İş mili hızı önemlidir. Her eksen için parametreleri girerler. Bu, hassas işleme sağlar. Hataları kontrol etmek için kesimden önce kullanılır. CNC kontrolörü komutları alır ve yorumlar.

Makine Hareketleri

CNC frezelemede makinelerin hareketleri doğrudur. Bu, X eksenini, Y eksenini ve Z eksenini içerir. İş mili döner. Malzemeyi keser. Doğrusallık takımı kontrol eder.

İlerleme hızlarını ve derinlikleri belirlerler. Girişler kontrol paneli tarafından kontrol edilir. Bu, mükemmel parçalara yol açan doğruluğu sağlar. Servo motorlar hızı kontrol eder. CNC frezeler doğru formlar oluşturur.

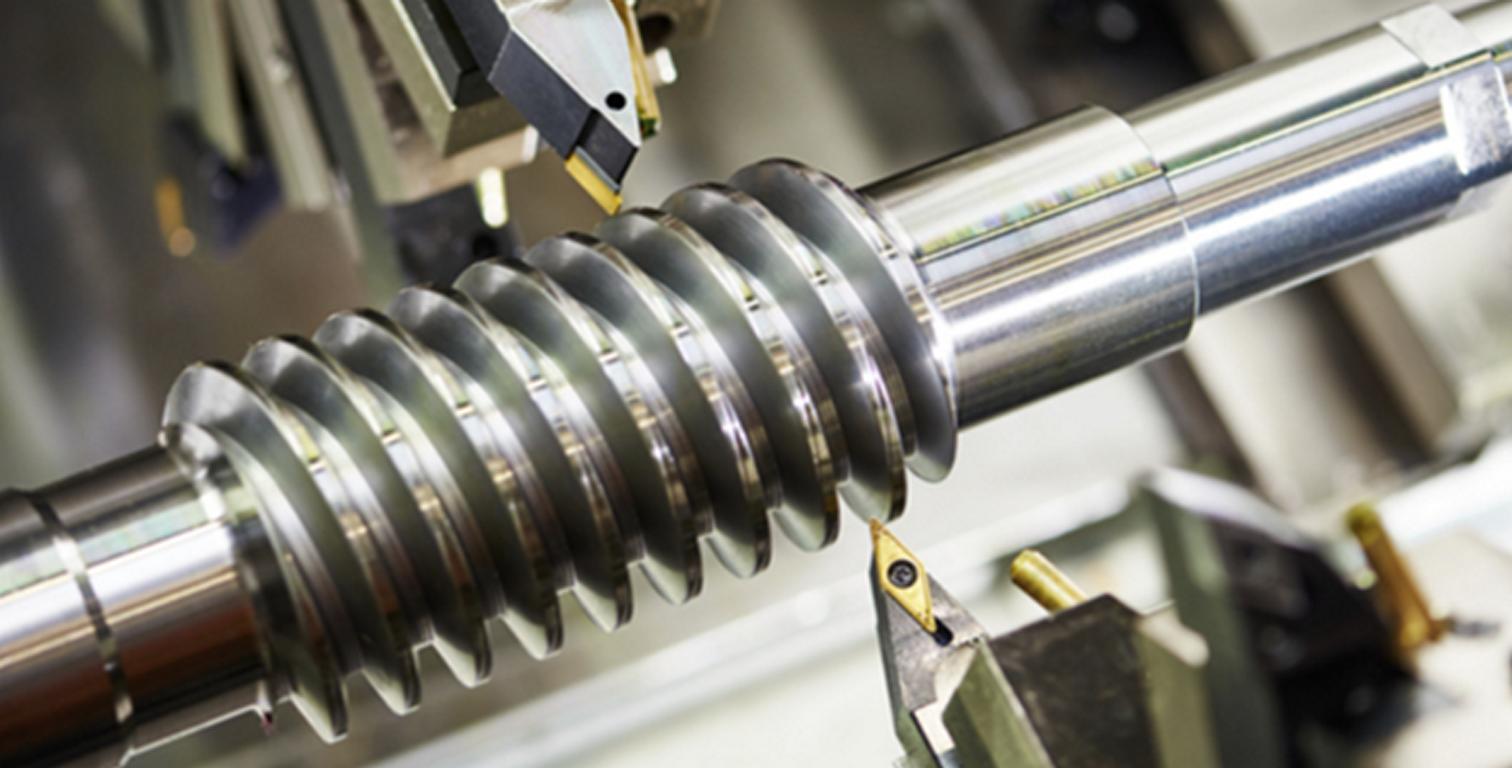

Kesici Takımlar

CNC frezelerdeki kesici takımlar önemlidir. CNC Frezeleme Nedir daha iyi anlamanıza yardımcı olur. Bu, parmak frezeleri ve matkapları kullanır. Takım tutucu onları sabitler. Hızlı dönerler. Malzemeyi keser.

RPM gibi parametrelerden etkilenir. Yiv sayısı önemlidir. Bu talaş kaldırmayı etkiler. İş mili takımı sıkıca kavrar. Bu, temiz kesimler sağlar. Bir takım farklı şekiller oluşturur.

CNC Freze Tezgahının Ana Bileşenleri Nelerdir?

Makine Çerçevesi

Çerçeve, bir CNC makinesinin diğer tüm bileşenlerini destekler. Bunun üzerinde güçlü ve sağlamdır. Güçlü bir temele ihtiyaç duyarlar. Bu metalden yapılmıştır.

Parçalardan bazıları raylar, vidalar ve cıvataları içerir. Makinenin dengesini korur. CNC frezeleme işleminde doğruluk çok önemlidir. Bu, küçük hataların parçaları mahvedebileceği anlamına gelir.

Çerçeve sert olmalıdır. Bazı çerçeveler demirden yapılır. Çok ağırdırlar. Çerçeveler farklı şekillerde olabilir. Bu, makinenin desteklenmesine yardımcı olur. Çerçeveler iyi inşa edilmiş olmalıdır.

Mil

İş mili CNC frezelemenin merkezinde yer alır. CNC Frezeleme Nedir bilmek iyidir. Hızlı döner. Bu, birçok RPM'ye kadar çıkabilir. Kesici takımları tutarlar. Yukarı ve aşağı sallanır. Bu delikler açar. Millerde rulman kullanılır.

Bunlar sürtünmeyi azaltır. Serin tutarlar. İş mili hızı önemlidir. Daha yüksek hızlar daha hızlı keser. Soğutma fanlarına ihtiyaç duyar. Bazı iş milleri elektriklidir. Diğerleri hava kullanır. Bu parça çok önemlidir. Bu yüzden özenle yapılır.

Kontrol Paneli

Kontrol paneli CNC makinesini çalıştırır. Birçok düğmesi vardır. Burası komutları girdiğiniz yerdir. Ekranlar ayarları gösterir. İşlemi izlemenize yardımcı olurlar. Panelin bir CPU'su vardır. Programları çalıştırır.

Bu bir dokunmatik ekran olabilir. Kontroller çok hassastır. Girişler G kodlarıyla yapılır. Bunlar makineye ne yapması gerektiğini bildirir. Güvenlik anahtarları önemlidir. Panelin kullanımı kolay olmalıdır. CNC frezelemeyi mümkün kılar.

Eksen Motorları

Eksen motorları CNC parçalarını taşır. CNC Frezeleme Nedir bilmek ilginçtir. Hareketi X, Y ve Z yönlerinde düzenlerler. Hassas hareketlere izin verir. Bu mikrona kadar olabilir.

Step motorlar kullanırlar. Bunlar tam kontrol sağlar. Motorlar güçlüdür. Bu, parça miktarlarına yardımcı olur. Motorlar soğutma gerektirir. Isınabilirler. Bu, eksen motorlarının güvenilirlik gerektirdiği anlamına gelir. İşte bu yüzden iyi tasarlanmış. Doğru kurulum çok önemlidir.

Alet Değiştirici

Takım değiştirici çok hızlı çalışıyor. Birden fazla aleti tutar. Bu otomatik olabilir. Duruş süresini azaltır. Takımların keskin olması önemlidir. Onları hızlı bir şekilde değiştirir. Sensörleri vardır. Bu, doğru yerleştirmeyi sağlar. Takım değiştiricinin bir magazini vardır. Bu, takımları depolar.

Verimliliği artırmak için çok önemlidir. Tüm araçlar belirli bir işleve hizmet eder. Bunları değiştirmek hızlı olmalıdır. Tüm sürecin tamamen otomatik olduğu unutulmamalıdır. CNC frezelemeyi verimli hale getirir.

| Bileşen | Fonksiyon | Malzeme | Ortak Modeller | Temel Özellikler | Bakım |

| Makine Çerçevesi | Yapısal destek | Dökme demir, çelik | Haas VF-2, DMG MORI | Ağırlık: 2,000-3,000 kg | Yağlama, temizleme |

| Mil | Kesici takımı döndürür | Alaşımlı çelik | BT40, HSK63 | RPM: 12,000-30,000 | Rulman muayenesi |

| Kontrol Paneli | Kullanıcı arayüzü | Plastik, metal | FANUC, Siemens | Ekran: 10-15 inç | Yazılım güncellemeleri |

| Eksen Motorları | Eksen hareketlerini yönlendirir | Alüminyum, çelik | NEMA 23, Servo motorlar | Tork: 2-10 Nm | Hizalama kontrolleri |

| Alet Değiştirici | Kesici takımları değiştirir | Çelik, alüminyum | Şemsiye, Atlıkarınca | Kapasite: 10-30 araç | Pnömatik kontroller |

CNC Freze Tezgahının Ana Bileşenleri Tablosu!

CNC Makineleri Kullanılarak Hangi Malzemeler Frezelenebilir?

Metaller

CNC freze, çelik ve alüminyum gibi metalleri şekillendirir. 8000 RPM'de dönen bir iş miline sahiptir. Bu makinenin hassasiyeti 0. 001'dir. Takım kafası X, Y, Z yönlerinde hareket eder.

Aletler arasında birbirlerinin yerine geçebilirler. Bu da zaman kazandırır. Soğutma sıvısı sıcaklıkları düşük tutar. Talaşlar iş parçasından çıkar. CAD dosyaları referans olarak kullanılır.

Makinenin kontrol ünitesi programı takip eder. Bu sayede karmaşık şekiller elde edilir. Metal pürüzsüz kenarlar geliştirir. Bir mengene onu sıkı tutar. İş mili hızı aslında önemli bir faktördür. Son bölüm iyidir.

Plastikler

CNC frezeleme ayrıca plastiklere de şekil verir. İş mili 12000 RPM'de çok hızlı döner. Çeşitli kesimler için uçlar kullanır. Üç boyutlu olarak ilerlerler. Bu, hassas parçalar oluşturur. Malzeme kelepçelerle sabitlenir.

Kontrol ünitesi CAD dosyasını tarar. Bu her kesime rehberlik eder. Talaşlar bir vakum içine konur. Takım makine tarafından soğutulur. Bu erimeyi önler. Plastikler düzgün şekiller haline gelir. Masa onu düz tutuyor. Yapılması gerekenler PEEK CNC işleme Daha fazlasını öğrenmek için.

Kesme işlemi parmak frezeler olarak bilinen bir alet tarafından yapılır. Temiz kenarlar yaparlar. Hızlı ve hassastır. Plastik parça hazırdır.

Kompozitler

Kompozitlerin CNC makineleri tarafından frezelendiği bilinmektedir. İş mili 10.000 RPM'lik bir hızda döner. Takım uçları katmanları keser. Ayrıca üç eksende de hareket eder. Makine içindeki çalışma sıvısı onu soğutur.

Şekiller için CAD dosyasını okur. Bu karmaşık tasarımlar yapar. Çipler hava ile temizlenir. Mengene onu yerinde tutar. Kontrol ünitesi programa göre çalışır. Takımları otomatik olarak değiştirir.

Bu aşamada kompozit pürüzsüz kenarlar elde eder. Süreç verimlidir. Güçlü ve hafif bileşenler üretir. Masa hassas bir şekilde hareket eder. Son kısım ayrıntılı olarak açıklanmıştır.

Ahşap

CNC freze ile yapılan oymalar ahşap üzerinde pürüzsüzdür. CNC Freze Nedir daha fazla açıklayabiliriz. İş mili 7.500 rpm'de döner. Uçlar farklı kesimler için farklıdır. X, Y, Z yönünde hareket ederler. Ahşap sıkıca sıkıştırılır. Kontrol ünitesi CAD dosyalarına göre çalışır. Her kesimi yönlendirir.

Vakum talaşları temizler. Soğutma sıvısı aleti soğutma işlevine sahiptir. Makine çalışır ve hassas şekiller oluşturur. Tabla hassas bir şekilde hareket eder. Bu hassasiyet sağlar. Parmak frezeler çok iyi keser.

Temiz kenarlar yapıyorlar. Ahşap parça temiz görünür. CNC ahşabı bu şekilde frezeler. İşlem hızlıdır.

Seramikler

Seramikler de cnc kullanılarak frezelenebilir. İş mili 6.000 RPM'de döner. Elmas uçlu uçlar kullanır. Üç boyut boyunca çalışırlar. Soğutma sıvısı çatlakları önler. Başka bir deyişle, CAD dosyası makinenin çalışmasını kontrol eder. Bu, karmaşık şekiller oluşturur. Talaşlar hava ile uzaklaştırılır.

Mengene, seramiğin sağlam bir şekilde konumlandırılmasını sağlar. Kontrol ünitesi aletleri değiştirir. Programla harfiyen uyumludur. Makine keskin kenarlar üretir. Güçlü, ayrıntılı parçalar yapar.

Masa doğru hareket eder. Seramik soğuk kalıyor. Dokunuşlarla tamamlıyorlar. Parça dayanıklıdır.

CNC Freze Tezgahı Çeşitleri Nelerdir?

Dikey Freze Makineleri

CNC frezeleme, X, Y ve Z hareketleri ile dikey işleme kullanır. Bu makineler bir iş mili ve bir motor ile donatılmıştır. İş mili de yukarı ve aşağı hareket eder. G kodu ile kontrol edilir. Bu makine tipine bağlı bir tabla vardır. Tabla iş parçasını destekler. Malzemeleri kesmek için parmak freze kullanırlar.

Bu kurulum hassas kesim sağlar. Hız 1 200 RPM'ye kadar ayarlanabilir. Derinlik ve ilerleme hızı gibi faktörler önemlidir. Dikey frezeler hassas bir şekilde çalışır. Karmaşık işler söz konusu olduğunda idealdirler.

Yatay Freze Makineleri

CNC frezeleme yatay makineleri kapsar. Yatay olarak çalışan bir iş miline sahiptirler. İş mili 1500 rpm'de döner. Malzemeleri kesmek için yüzey frezeleri kullanır. Bu makinenin bir X ekseni boyunca hareketi vardır.

Y ekseni, sol ve sağ hareketler veya kaydırmalar için kullanışlıdır. İş parçası tabla üzerinde konumlandırılır. Büyük işlerin üstesinden gelirler. Bu kolayca derin kesimler yapabilir. Makinenin hızı ve ilerleme hızı çok önemlidir. Yatay frezeler güçlüdür. Bu yüzden sık kullanılırlar.

Çok Eksenli Freze Makineleri

CNC frezeleme işlemlerinde çoklu eksen kullanır. XYZ ve A, B eksenleri ile çalışırlar. İş mili çeşitli şekillerde döner. Bu karmaşık kesimlere izin verir. Bir kontrol paneli vardır. Kontrol paneli değerleri belirler. Hassasiyet için bilyalı vidalar kullanırlar. Bu, iyileştirme faaliyetlerine yardımcı olur.

Hızı makine 1800 rpm olabilir. İş parçası bir muylu tabla üzerinde döner. Çok eksenli frezeler gelişmiştir. Karmaşık tasarımlar elde ederler. Bu, ayrıntılı işler için iyidir.

Gantry Freze Makineleri

CNC freze gantry makinelerinden oluşur. Sabit bir köprüye sahiptirler. İş mili kızak üzerinde hareket eder. Bu kurulum stabilite sağlar. Güçlü bir motor içerir. Motor 2000 rpm'de çalışır.

Bu makine büyük iş parçaları ile ilgilenir. X ekseni ve Y ekseni geniştir. Kesim için parmak frezeler kullanılır ve bu parmak frezeler ağır hizmet tipi niteliktedir. Kontrol paneli ayarları değiştirir. Gantry frezeler güçlüdür. Ağır görevler yerine getirirler. Hassasiyet eşsizdir.

Yatak Freze Makineleri

CNC freze yatak tipi makinelere sahiptir. CNC Freze Nedir birçok soruya cevap verir. Sabit bir iş mili içerirler. Tabla X ekseni boyunca hareket eder. Stabilite sağlar. İş mili hızı 1600 rpm'dir.

Bu makine doğruluk için bir vidalı mil kullanır. Ağır malzemeler için kullanılmaya uygundur. Büyük işlerin üstesinden gelirler. Tabla, iş parçasına destek sağlamak için kullanılır. Bu, doğru kesimlere izin verir. Kontrol paneli değerleri belirtir. Yatak frezeleri güvenilirdir. Sağlam işlemler gerçekleştirirler.

Doğru CNC Freze Makinesi Nasıl Seçilir?

Başvuru Şartları

CNC frezelemede, iş milinin hareketini çevirmek için G kodları kullanılır. Hassasiyet gerektirir. X, Y ve Z eksenleri çalışır. Bu alet metalleri veya plastikleri kesmek için kullanılır. İş mili hızlı döner. 3000 RPM gibi rakamlar önemlidir. CAM yazılımı planlamaya yardımcı olur. İlerleme hızı ve derinlik fark yaratabilir.

Yapılacak işi tamamlamalıdırlar. Bu, parçaların doğru olmasını sağlar. FANUC veya Siemens kontrolörleri süreci düzenler. Bunlar çok önemlidir. Diğer kesiciler arasında bilyalı veya düz uçlu kesiciler bulunur. Siparişler makine tarafından hassasiyetle uygulanır.

Malzeme Uyumluluğu

Farklı malzemelerin farklı ortamlar gerektirdiği de unutulmamalıdır. CNC frezeleme ayarlar. Nereyi keseceklerini belirlemek için kodlar kullanırlar. Bu hayati önem taşır. Paslanmaz çelik düşük ilerleme hızları gerektirir. Aletleri güvende tutar. Alüminyum daha hızlı kesimlere izin verir. Aletin sertliği önemlidir.

Ahşaplar için çeşitli kesici tipleri vardır. Bu nedenle iş mili hızı, üzerinde çalışılan malzeme ile orantılı olmalıdır. CAM yazılımı doğru kararı verir. Parçaları soğutmak için yağlayıcılar kullanılır. Bu, hasarı önlemeye yardımcı olur. Tork ve güç gibi faktörler sürece dahil olur.

Hassas İhtiyaçlar

CNC freze kullanırken doğruluk çok önemlidir. CNC Frezeleme Nedir bu konuda daha fazla bilgi vermektedir. Mikronlar makineler tarafından doğruluk için kullanılır. Takım G kodunu takip eder. Kesin olmalıdır. Doğrusal enkoderler hareketin belirlenmesine yardımcı olur. Bu, sıkı toleranslar sağlar. Karşıt eksenlerin uyum içinde olması gerekir.

Vidalı miller ve kılavuzlar bu konuda yardımcı olur. Bu da hataları küçük tutar. Doğruluk, elde edilen sonuçları belirlediği için kontrolörün çok önemli bir özelliğidir. Boşluk telafisi gibi özellikler yardımcı olur.

Aletin doğru yolunu garanti ederler. Hepsi tasarlanan parça ile uyum içinde olmalıdır. Ölçümlerin kontrol edilmesi önemlidir.

Üretim Hacmi

CNC frezeleme farklı hacimleri barındırır. Hem küçük ila orta üretim hacimleri hem de büyük ölçekli üretim yapılabilir. Bu, ayarları etkiler. Aynı G kodlarını kullanırlar. Her ikisi de aynı G kodunu kullanır. Takım değişimleri otomatiktir. Palet değiştiriciler hızlanmaya yardımcı olur.

Makinenin kapasitesi önemlidir. Bu, kaç parça üreteceğine karar verir. CAM yazılımı yolları optimize eder. Çevrim süresi çok önemlidir. Bu, belirli bir parçanın ne kadar sürdüğünü gösterir. Hız, kullanılan malzemelere bağlı olarak değişebilir. Hacimsel işler güçlü aletler gerektirir.

Bütçe Kısıtlamaları

CNC frezeleme maliyetleri değişir. İlk makine fiyatı önemlidir. Buna kontrolörler ve iş milleri dahildir. Her modelin kendi fiyat aralığı vardır. Bakım maliyetleri devam etmektedir. Aletler ve soğutma sıvıları gibi kalemler toplam maliyetin bir parçasıdır. Bunlar dikkate alınmalıdır. Verimlilik para tasarrufu sağlar. CAM yazılımı yardımcı olur. İsrafı azaltır.

Azaltılmış kesme hızı ve ilerleme hızları da maliyetlerin artmasına neden olur. Bu denge çok önemlidir. Yükseltmeler maliyetli olabilir. Doğru makinenin seçilmesi uzun vadede uygun maliyetli olacaktır.

CNC Frezelemenin Avantajları Nelerdir?

Yüksek Hassasiyet

Ek olarak, CNC frezeleme, çok hassas parçaların oluşturulmasını sağlaması açısından avantajlıdır. CNC Frezeleme Nedir bilmek iyidir. Bu makine G kodu ile kontrol edilen hareketlere sahiptir. Doğrudan 0,001 inç kalınlığa kadar kesebilir. Bu çok küçük! İş mili 30000 RPM'ye kadar dönebilir.

Frezeler ve matkaplar, parçalara doğru şekli vermek için kullanılan ekipmanlardan bazılarıdır. Masa, parçaları sabit kalması için destekler. Soğutma sıvısı onu serin tutar. Bu, aşırı ısınmasını önler.

Dişliler ve cıvatalar gibi küçük bileşenler oluşturmak için kullanışlıdır. Hepsi birbiri için doğru. CNC frezeleme hassas işler için harikadır.

Tekrarlanabilirlik

CNC frezeleme işlerin tekrarlanabilirliğini hassas bir şekilde sağlar. Bu da sürekli parça ürettiği anlamına gelir. Bu makine hareketinde koordinatları kullanır. Bu genellikle her zaman aynı sırayı takip eder. X, Y ve Z eksenlerini kullanır. İş mili dakikada belirli bir devir sayısına ayarlanmıştır.

Yüzey frezeleri ve kılavuzlar gibi kesici takımlar parçaları keser. Hepsini aynı tutarlar. Tabla her parçayı yerinde destekler. Bu, hareket olmamasını sağlar. Büyük miktarlı siparişler için tutarlılık önemlidir. CNC frezeleme bunun için harikadır!

Verimlilik

CNC frezeleme, parçaları hızlı ve doğru bir şekilde üretir. CNC Frezeleme Nedir, nasıl yapıldığını anlamanıza yardımcı olur. Bu makine CAD dosyaları ile başlar. Bilyalı değirmenler ve raybalar gibi yüksek hızlı kesici takımlar kullanır. Besleme ve hız ayarlarına sahiptir. İş mili 7/24 çalışabilir. Soğutma sıvısı yardımı ile serin çalışmaya devam eder.

Masa hızlı hareket ediyor. Bu da çok zaman kazandırıyor. Tüm bu parçalar daha hızlı yapılır. Bu, kısa sürede birçok parçanın yapılmasına yardımcı olabilir. Verimlilik çok önemli. Birçok şeyi hızlı bir şekilde yapıyorlar. CNC frezeleme harika!

Esneklik

CNC frezeleme, bir görevden diğerine kolayca geçme yeteneğine sahiptir. Birçok çeşit şekil ve boyutta üretim yapabilir. Bu makine CAD/CAM tasarımlarını tarar. İş mili, uçucu kesiciler ve delik işleme kafaları içeren aksesuarlara sahiptir. Tablanın farklı parçalar için uyarlanabileceğini gösterir.

Bu, işlerin hızlı bir şekilde değiştirilmesine yardımcı olur. Metal, plastik ve hatta ahşap gibi çeşitli malzemeler kullanır. Tüm bunlar temiz bir şekilde doğranır. Yazılım takım yollarını değiştirir. Esneklik, yeni şeyler gerçekleştirme yeteneğidir. CNC frezeleme birçok görevi yerine getirir. Bu çok kullanışlı!

Azaltılmış İşçilik Maliyetleri

CNC frezeleme ile iş maliyetleri azaltılır. CNC Freze Nedir size daha fazlasını anlatacaktır. Bu makine büyük ölçüde kendi başına çalışır. NC kodu kullanarak çalışır. Pah frezeleri ve kanal matkapları gibi birçok takım iş mili tarafından yönetilir. Tabla herhangi bir yardım almadan hareket eder. Bu da daha az işçi anlamına gelir.

Uzun saatler çalışmaya devam eder. Soğutma sistemleri iyi çalışmasını sağlar. Uygun maliyetli ve zaman tasarrufludur. Bu makine birçok görevi yerine getirir. Daha az işçilik maliyeti her zaman iyidir. CNC frezeleme maliyeti ve zamanı azaltır!

Çözüm

Bilmek CNC frezeleme nedir doğruluğunu göstermektedir. G kodları, iş milleri ve ilerleme hızları kullanır. Daha fazla ayrıntı için şu adresi ziyaret edin PLASTİKKALIP. CNC frezeleme hassas bileşenlerin oluşturulmasını sağlar. CNC makinelerinin sizin için nasıl çalışabileceğini öğrenin.