Vad är en rapport om analys av formflöde?

Analys av formflöde (MFA) är ett simuleringsverktyg som används för att förutsäga och optimera flödet av plastharts i en form under formsprutningsprocessen. Simuleringen tar hänsyn till plastens egenskaper och formens geometri och förutspår plastens beteende när den fyller formen och kyls.

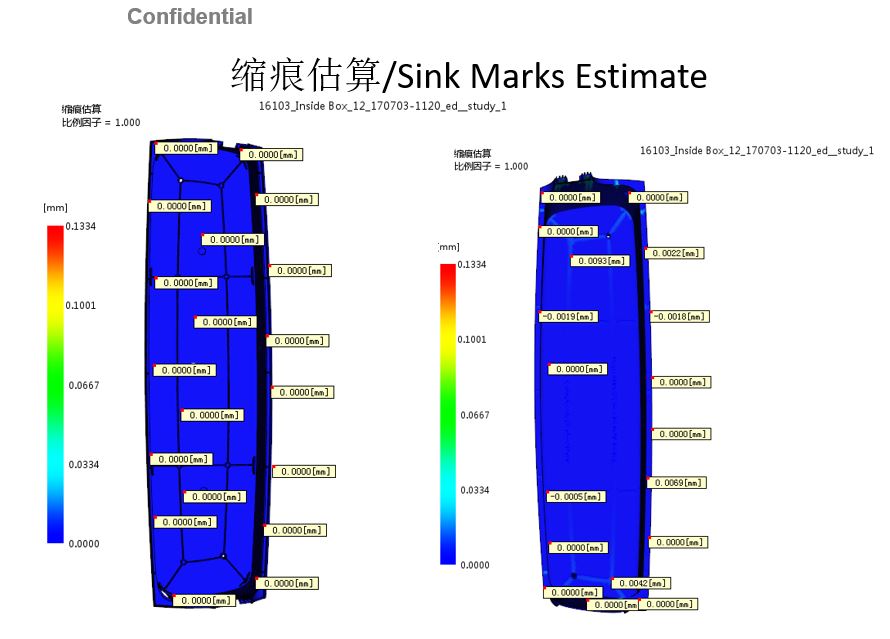

Rapport om analys av formflöde kan hjälpa till att identifiera och lösa potentiella problem med formsprutningsprocessen, t.ex. korta skott, skevhet, svetslinjer, luftfällor, sjunkmärken etc. Rapport om analys av formflöde kan också användas för att optimera formsprutningsprocessen genom att identifiera den bästa placeringen för grindar och löpare, bestämma den optimala formsprutningshastigheten och förutsäga den bästa kyltiden och temperaturen. Detta kan bidra till att minska cykeltiden, förbättra detaljkvaliteten och öka produktionseffektiviteten.

Rapport om analys av formflöde

Sammanfattning av resultat från analys av formflöde

När vi har avslutat formdesignen, innan vi börjar formtillverkning, för att se till att allt inte är något problem, måste vi göra analys av formflöde för att kontrollera potentiella problem är detta ett säkerhetssätt för att undvika misstag, särskilt för de stora formarna. nedan är några punkter som vi behöver kontrollera när vi gör analysrapport för mögelflöde.

Fyllningstid för form – Fyllningstiden är den tid som krävs för att fylla detaljens kavitet. Fyllnadstidsdiagrammet ger också en animering av fyllningen av formkaviteten. Fyllningstiden kan också kontrolleras under analysen för att lösa kvalitetsproblem som t.ex. höga skjuvspänningar.

Insprutningstryck – A standard injection molding machine is capable of pressurizing the melt flow to 20,000 psi (2,000 psi hydraulic gage pressure). A portion of the pressure is used to push the plastic through the runner system, some of the pressure is used to push the plastic into the formkavitet, and a portion of the pressure is used to “pack out” the part after it is filled. If the part and runner system require more pressure than the machine is capable, than the part will be a short shot or have deep sjunkmärken.

Svetslinjer Defekter – Weld lines are formed when two flow fronts meet and “weld” together. Weld lines are usually a visible line on the part and can be an appearance issue. Weld lines may also reduce the part strength by 10% – 20% potentially creating a structural issue depending on their location. If mold flow analysis is not used to fix these problems before the tool is built, the molder will be forced to: increase injection pressure, increase melt temperature, increase mold temperature, enlarge vents, change the gate location and/or alter the thickness of the part. All of these “solutions” take time and money to implement and/or increase the cost of the part.

Luftfällor Defekter – Air traps are formed when the molten plastic traps air in the part cavity as it fills. If these air traps are not vented, they can lead to quality problems such as burn marks, short shots, pronounced weld lines and incomplete fill. Our air trap plots allow the toolmaker to know exactly where the vents need to be placed when the tool is built. Air traps that are in locations that are difficult to vent can be moved to better locations by moving the gate. Doing this work before the tool is built can save on the amount of debug and mold changes that are required.

Kvalitet – The definition of a quality molded part is not only that the part filled completely. A quality molded part must also be free of material degradation and low in molded in stress. The quality plot shows the severity and areas that are suffering from quality problems. The problems detected include excessive shear stress and shear rate, and hard to pack areas. Suggestions like thickness adjustments, processing condition changes and fill time adjustments can be tried to eliminate the quality issues.

Diskbänksmärken Defekter – Sink marks are localized depressions in the surface of injection molded parts caused by a non uniform shrinking of the plastic during the cooling. In cosmetically critical parts, they can be a serious problem. Sink marks often come as a surprise when the tool is complete. If the sink marks are objectionable to the customer, the molder is often tasked with “eliminating them”. This usually means running the molding machine at the extremes of the process window, which can lengthen cycle times and increase the amount of molded in stresses and material degrade.

Tid för kylning – It has been shown that cooling time averages about 50% of the molding cycle. If the material in use is a commodity resin, the molding cost far outweighs the material cost. In this case, a reduction in cooling time has a big reduction in the part cost. Our Cooling Analysis can reduce your cooling cycle and optimize your cooling system eliminate hot spots and warpage.

MFA är ett kraftfullt verktyg som kan bidra till att förbättra effektiviteten och kvaliteten i formsprutningsprocessen genom att simulera plasthartsets beteende när det flödar genom formen och kyls. Det hjälper till att identifiera potentiella problem och optimera processen för att minimera defekter och förbättra slutproduktens kvalitet.

Vi gör en analys av formflödet för ditt projekt

Om du har ett projekt som har många bekymmer, vänligen kontakta oss, vi kommer att kontrollera alla dina delritningar och göra DFM-rapport och formflöde analys åt dig och sammanfattar alla möjliga problem i databladet och skickar tillbaka till dig.