Vad är en rapport om analys av formflöde?

Analys av formflöde (MFA) är ett simuleringsverktyg som används för att förutsäga och optimera flödet av plastharts i en form under formsprutningsprocessen. Simuleringen tar hänsyn till plastens egenskaper och formens geometri och förutspår plastens beteende när den fyller formen och kyls.

Rapport om analys av formflöde kan hjälpa till att identifiera och lösa potentiella problem med formsprutningsprocessen, t.ex. korta skott, skevhet, svetslinjer, luftfällor, sjunkmärken etc. Rapport om analys av formflöde kan också användas för att optimera formsprutningsprocessen genom att identifiera den bästa placeringen för grindar och löpare, bestämma den optimala formsprutningshastigheten och förutsäga den bästa kyltiden och temperaturen. Detta kan bidra till att minska cykeltiden, förbättra detaljkvaliteten och öka produktionseffektiviteten.

Rapport om analys av formflöde

Sammanfattning av resultat från analys av formflöde

När vi har avslutat formdesignen, innan vi börjar formtillverkning, för att se till att allt inte är något problem, måste vi göra analys av formflöde för att kontrollera potentiella problem är detta ett säkerhetssätt för att undvika misstag, särskilt för de stora formarna. nedan är några punkter som vi behöver kontrollera när vi gör analysrapport för mögelflöde.

Fyllningstid för form – Fyllningstiden är den tid som krävs för att fylla detaljens kavitet. Fyllnadstidsdiagrammet ger också en animering av fyllningen av formkaviteten. Fyllningstiden kan också kontrolleras under analysen för att lösa kvalitetsproblem som t.ex. höga skjuvspänningar.

Insprutningstryck - En vanlig formsprutningsmaskin kan pressa smältflödet till ett tryck på 20.000 psi (2.000 psi hydrauliskt mätningstryck). En del av trycket används för att pressa plasten genom löparsystemet, en del av trycket används för att pressa plasten in i formkavitetoch en del av trycket används för att "packa ut" detaljen efter att den har fyllts. Om detaljen och löparsystemet kräver mer tryck än vad maskinen klarar av, kommer detaljen att ha en kort skottvidd eller djupa sjunkmärken.

Svetslinjer Defekter - Svetslinjer bildas när två flödesfronter möts och "svetsas" samman. Svetslinjer är vanligtvis en synlig linje på detaljen och kan vara ett utseendeproblem. Svetslinjerna kan också minska detaljens hållfasthet med 10% - 20% och eventuellt skapa ett strukturellt problem beroende på var de är placerade. Om inte formflödesanalys används för att åtgärda dessa problem innan verktyget byggs, kommer gjutaren att tvingas: öka insprutningstrycket, öka smälttemperaturen, öka formtemperaturen, förstora ventilerna, ändra grindplaceringen och/eller ändra detaljens tjocklek. Alla dessa "lösningar" tar tid och pengar att implementera och/eller ökar kostnaden för detaljen.

Luftfällor Defekter - Luftfällor bildas när den smälta plasten fångar in luft i detaljens hålrum när den fylls. Om dessa luftfällor inte ventileras kan de leda till kvalitetsproblem som brännmärken, korta skott, uttalade svetslinjer och ofullständig fyllning. Med våra plottar för luftlås kan verktygsmakaren veta exakt var ventilationsöppningarna måste placeras när verktyget byggs. Luftlås som sitter på platser som är svåra att ventilera kan flyttas till bättre platser genom att flytta grinden. Genom att göra detta arbete innan verktyget byggs kan man spara in på den felsökning och de formändringar som krävs.

Kvalitet - Definitionen av en gjuten detalj av hög kvalitet är inte bara att detaljen är helt fylld. En kvalitetsgjuten detalj måste också vara fri från materialförstöring och ha låg ingjutningsspänning. Kvalitetsdiagrammet visar allvarlighetsgraden och områden som lider av kvalitetsproblem. De problem som upptäckts inkluderar överdriven skjuvspänning och skjuvhastighet samt områden som är svåra att packa. Förslag som tjockleksjusteringar, förändringar i bearbetningsförhållandena och justeringar av fyllnadstiden kan prövas för att eliminera kvalitetsproblemen.

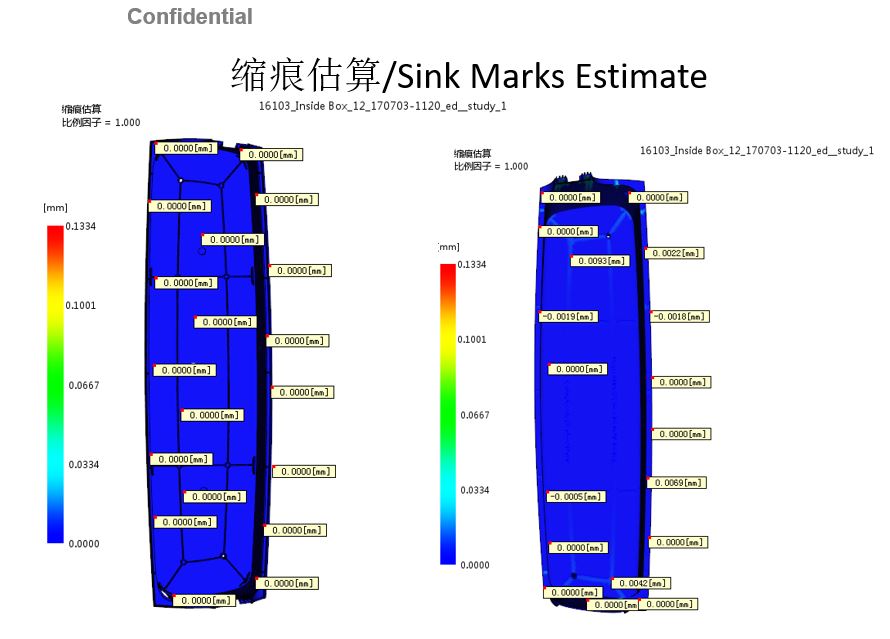

Diskbänksmärken Defekter – Sinkmärken är lokala fördjupningar i ytan på formsprutade detaljer som orsakas av en ojämn krympning av plasten under kylningen. I kosmetiskt kritiska delar kan de vara ett allvarligt problem. Sänkmärken kommer ofta som en överraskning när verktyget är färdigt. Om kunden har invändningar mot sänkmärkena får gjutaren ofta i uppgift att "eliminera dem". Detta innebär vanligtvis att gjutmaskinen körs i processfönstrets ytterlägen, vilket kan förlänga cykeltiderna och öka mängden ingjutna spänningar och materialnedbrytning.

Tid för kylning - Det har visat sig att kyltiden i genomsnitt utgör cirka 50% av formningscykeln. Om det material som används är ett vanligt harts är gjutningskostnaden mycket högre än materialkostnaden. I det här fallet innebär en minskning av kyltiden en stor minskning av detaljkostnaden. Vår kylningsanalys kan minska kylcykeln och optimera kylsystemet så att heta punkter och skevhet elimineras.

MFA är ett kraftfullt verktyg som kan bidra till att förbättra effektiviteten och kvaliteten i formsprutningsprocessen genom att simulera plasthartsets beteende när det flödar genom formen och kyls. Det hjälper till att identifiera potentiella problem och optimera processen för att minimera defekter och förbättra slutproduktens kvalitet.

Vi gör en analys av formflödet för ditt projekt

Om du har ett projekt som har många bekymmer, vänligen kontakta oss, vi kommer att kontrollera alla dina delritningar och göra DFM-rapport och formflöde analys åt dig och sammanfattar alla möjliga problem i databladet och skickar tillbaka till dig.