Formsprutning av polystyreneller PS-formsprutning, är en vanlig tillverkningsteknik och är känd för sin förmåga att skapa stora volymer av identiska komponenter i snabb takt. Polystyren är en mycket lämplig termoplast. Eftersom den är billig, lättformbar och har många tillämpningar inom olika sektorer. Denna artikel hjälper till att förklara procedurer som följs vid formsprutning av polystyren tillsammans med sådana områden som det använda materialet, utformningsriktlinjer, detaljer om bearbetningsparametrar och för- och nackdelar med denna metod.

Vad är polystyrenformning?

Polystyrengjutning är en av teknikerna för att forma polystyren, en termoplastisk polymer med många användningsområden. Detta uppnås vanligtvis genom formsprutningsprocesser. Här sprutas smält polystyren in i en formhålighet för att forma komplicerade former med hög noggrannhet. Formsprutning av polystyren är populärt i många branscher eftersom materialet är billigt och relativt enkelt att bearbeta. Dessutom har det väl önskade egenskaper som styvhet och klarhet. Processen är konsekvent och intensiv, vilket gör den lämplig för massproduktion.

Varför är polystyren så vanligt förekommande?

Polystyrens utbredda användning kan hänföras till flera faktorer. Som till exempel;

- Kostnadseffektivitet: PS är billigt att tillverka och produktionskostnaderna är avsevärt låga när man kommer upp i stor skala.

- Mångsidighet: Den kan enkelt formas till flera olika former. Det är därför lämpligt för produktstudsar, t.ex. burkar och andra varaktiga konsumtionsvaror.

- Tydlighet och rigiditet: PS ger en klar, ljus och glansig yta. Denna ytbehandling är styv men också mycket lätt.

- Enkel bearbetning: Den har en låg smältpunkt och goda flödesegenskaper. Detta gör att den lätt kan bearbetas i formsprutning.

- Återvinningsbarhet: PS kan återvinnas och bidrar därmed till ett hållbart tillverkningssystem.

Egenskaper hos polystyren (PS)

Följande tabell visar de olika egenskaperna hos polystyren.

| Fastighet | Polystyren för allmänna ändamål (GPPS) | Polystyren med hög slagseghet (HIPS) |

| Täthet | 1,04 - 1,06 g/cm³ | 1,03 - 1,06 g/cm³ |

| Draghållfasthet | 30 - 60 MPa | 15 - 35 MPa |

| Böjhållfasthet | 70 - 110 MPa | 25 - 55 MPa |

| Slaghållfasthet (Izod med hack) | 20 - 35 J/m | 150 - 300 J/m |

| Töjning vid brott | 1 – 2% | 30 – 50% |

| Smältpunkt | 210°C - 250°C | 200°C - 230°C |

| Krympning | 0.4 – 0.7% | 0.3 – 0.8% |

| Vattenabsorption (24 timmar) | 0.03% | 0.03% |

| Öppenhet | Transparent | Ogenomskinlig |

| Tillämpningar | Förpackningar, engångsbestick | Bildelar, Leksaker |

Steg-för-steg-process för formsprutning av polystyren (PS-formsprutning)

Formsprutning med polystyren är ett standardförfarande för massproduktion av detaljdelar tillverkade av kroppsmaterialet polystyren (PS). Den består av några kritiska steg. Detta kan inkludera materialberedning, smältning av material och slutlig delutmatning. Här är en detaljerad förklaring av varje steg i formsprutningsprocessen för polystyren:

1. Förberedelse av material

Detta steg består huvudsakligen av delprocesser. Så låt oss diskutera dem alla kortfattat.

- Val av råmaterial: Vi väljer granulat eller polystyrenpellets beroende på slutprodukt. Det kan till exempel handla om polystyren för transparenta produkter (GPPS) eller slagtålig polystyren (HIPS) för produkter som ger kraftiga stötar.

- Torkning: I allmänhet tenderar polystyren inte att absorbera vatten. Men vid hög luftfuktighet behöver materialet bara minitorkas för att undvika fuktdefekter i gjutprocessen. Om så krävs torkas materialet för att avlägsna all fukt från materialet.

2. Smältning av polystyren

På samma sätt omfattar detta steg också vissa delprocesser, t.ex;

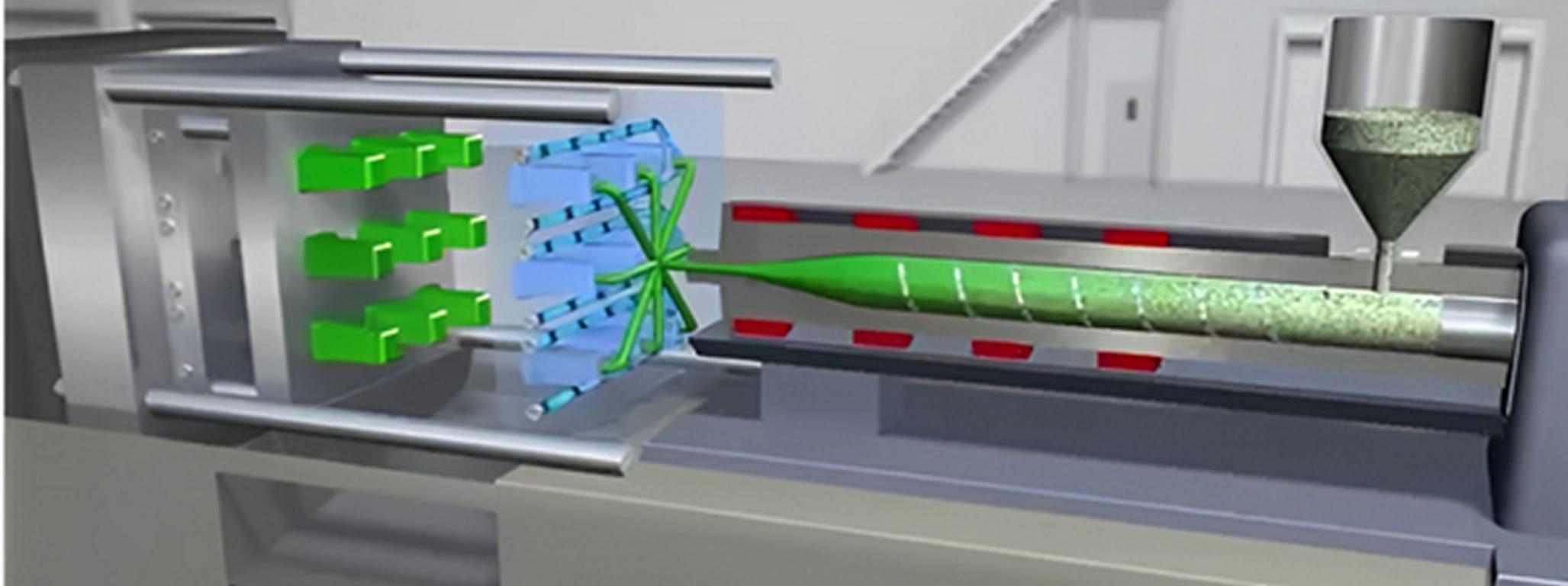

- Lastning av behållare: Här torkar vi pelletsen som i sin tur matas in i formsprutningsmaskinen via en tratt. Ovanför mataren finns en tratt som förser maskinens pipa med material.

- Uppvärmning och smältning: Den är försedd med värmeslingor för att smälta polystyrenet till dess mjukaste tillstånd, dvs. ca 200°C till 250°C. Skruven roterar och skjuter materialet framåt samtidigt som den blandar och smälter polymeren jämnt.

3. Injektionsfas

Denna fas kan omfatta följande processer;

- Injektion: Därefter måste polystyrenen genomgå den andra fasen. Här smälter den och blandas jämnt och blir homogeniserad. Därefter flyttas skruven snabbt framåt och pressar in smältan i formhålan. Trycket ser till att den smälta polystyrenen fyller formhålan in i minsta detalj. Så det kan lätt uppnå respektive delform.

- Fylla formen: Formen är gjord av två halvor, som är kärnhalvan av formen och kavitetshalvan. Sedan måste dessa två halvor pressas tätt ihop. Den smälta polystyrenen injiceras sedan i håligheten upp till formens gränser. Denna design innebär att grindar, löpare och ventiler måste vara korrekt utformade. Så att de kan tillåta jämn fyllning och flöde av polymersmältan.

4. Kylning och stelning

Här är de viktigaste processerna;

- Kylning Fas: När formhålan är fylld med materialet måste den svalna och stelna. Vi håller temperaturen med hjälp av kylvätska, dvs. vattenkanaler. Det gör att polystyrenet kyls snabbt.

- Solidifiering: När polystyrenen svalnar ändrar den sitt fysiska tillstånd från smält till fast form och antar formens form. Kyltiden är viktig eftersom den påverkar slutproduktens geometri och ytfinish.

5. Avlägsnande av den gjutna delen

- Formöppning: När detaljen har svalnat och stelnat tillräckligt mycket separeras formhalvorna (kärnan och hålrummet) effektivt.

- Utkastning: Kärnstift eller plattor används för att tvinga den färdiga detaljen att matas ut ur formhålan. Särskild försiktighet bör iakttas för att se till att detaljen matas ut utan att den blir förstörd på ett eller annat sätt.

6. Efterbearbetning

- Trimning och efterbehandling: Den är chockad och har efter utskjutning en del extra material som t.ex. granar eller medbringare som vanligtvis rakas bort. Detta kan utföras manuellt eller med hjälp av automatiserad utrustning.

- Inspektion och kvalitetskontroll: De gjutna delarna inspekteras för att upptäcka eventuella tecken på lätt skevhet, sjunkmärken som syns genom huden eller felaktigt ifyllda områden. Kvalitetskontrollen garanterar att var och en av de mottagna delarna håller den standard som krävs för att slutföra hela produkten.

7. Återvinning av skrot

- Omrullning: Eventuella rester av materialet som uppstår vid trimning eller felaktiga delar kan krossas och användas i en smälta. De kan också blandas med rena polystyrenpellets för att återanvända gjutningsprocesserna och därmed blir det lite materialavfall.

Riktlinjer för design av formsprutning av polystyren

Design för formsprutning av polystyren kräver uppmärksamhet på detaljer för att säkerställa kvalitet och funktionalitet: Fokusera därför på följande riktlinjer;

- Väggens tjocklek: Det bör alltid finnas en standardtjocklek på väggarna. På så sätt kan man undvika skevhet eller att konstruktionen sjunker. Allt mellan 2-4 mm skulle räcka, men den slutliga tjockleken är upp till tillverkaren att bestämma.

- Utkast till vinklar: Dragvinklarna bör ligga inom ett intervall på 1-2° för snabb borttagning av delar från gjutformen.

- Ribbor och bossar: Du bör lägga till ribbor för att stödja de tunna sektionerna och se till att det finns plats för bossor där skruvar ska monteras. På så sätt kan man säkerställa att de också har stöd.

- Hörnradier: Använd stora radier på hörnen i konstruktionsdelen. På så sätt kan de drastiska variationerna i materialet hållas på ett minimum i konstruktionen.

- Plats för grind: Placera positionsgrindarna på den bredaste eller tjockaste delen av produkten. På så sätt kan man säkerställa att formen fylls till brädden och minimera krympningen.

Polystyrens materialegenskaper och jämförelse med andra material

Här är den detaljerade tabellen som ger en detaljerad jämförelse av polystyren och andra material, de inkluderar PP, PE, ABS, etc, du kan gå till hur du väljer det bästa formsprutningsmaterial sida för att få veta mer om plastmaterial.

| Fastighet | Polystyren (PS) | Polypropylen (PP) | Polyeten (PE) | ABS |

| Densitet (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Smältpunkt (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Draghållfasthet (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Motståndskraft mot stötar | Låg | Hög | Medium | Hög |

| Kostnad | Låg | Låg | Låg | Medium |

Fördelar och nackdelar med att använda polystyren

Fördelar:

Här är några av de fördelar som ingår;

- Kostnadseffektivt och lättillgängligt.

- Mycket hög klarhet för helt transparenta uppgifter.

- Icke-komplex och tar ingen tid att bearbeta en stor mängd energi.

- Den är lätt och har en bra dimensionsstabilitetsklass.

- Det är en typ av återvinningsbart material som gör att det hamnar i en miljövänlig korg.

Nackdelar:

På samma sätt är följande begränsningar eller nackdelar med polystyren.

- Dålig slaghållfasthet och ganska känslig för sprickbildning.

- Inte värmebeständig. Den blir mjuk vid höga temperaturer.

- UV-ljusbeständigheten är låg och den blir lätt missfärgad.

- Detta är ett sprött material som lätt går sönder under tryck.

- Inte biologiskt nedbrytbar och utgör därför ett hot mot miljön om den kasseras eller inte återvinns.

Försiktighetsåtgärder för formsprutning av PS:

Så här är försiktighetsåtgärderna för PS-formsprutning:

- Torkning: Se till att PS är fri från fukt för att undvika fuktkontaminering.

- Temperaturkontroll: Det är också viktigt att hålla en jämn bearbetningstemperatur för att förhindra nedbrytning av materialet.

- Formkonstruktion: När du utformar strukturen, införliva de rätta vinklarna på utkastet. Förutom detta, gör en bra bestämmelse om hur man ventilerar byggnaden för att undvika brister.

- Utkastning: På grund av problemet med deformeringskraften måste du applicera en korrekt mängd utmatningskraft.

- Avkylningstid: Varp och krympning påverkas av den tid som komponenten kyls. Därför måste man hitta en bra balans för att se till att det inte påverkar detaljen.

Bearbetningstemperatur för polystyren vid formsprutning

Temperaturen som används vid formsprutning är vanligtvis mellan 200 och 250 ° C för att bearbeta polystyren. Det hjälper till att få ett bra materialflöde och undviker att materialet försämras till en nivå som inte går att hantera. Om polystyrenets temperatur är för låg kan det hända att materialet inte smälter ordentligt. Då kanske inte formen fylls optimalt, vilket leder till defekter som korta skott eller underfyllda delar.

När temperaturen däremot är hög tenderar materialet att gå sönder och förlora sin färg och sina mekaniska egenskaper samt avge giftiga gaser. Gjutningstemperaturen är väl reglerad för att materialet ska kunna flöda väl in i håligheten. Så det reproducerar deldesignen och ger högkvalitativa produkter.

Varför Sincere Tech Company för dina polystyrenformsprutningsdelar

Sicnere Tech är en av de 10 bästa Formsprutningsföretag för plast i Kina som erbjuder polystyrenformsprutningsformar och anpassade plastformsprutningsdelar för brett sortiment till material, våra fördelar är listade nedan:

- Hållbarhet: Vår injektion plastformar är slitstarka och de slits knappast ut jämfört med andra material som används vid tillverkning av formar.

- Precision: Vår höga noggrannhet vid tillverkning av gjutformar kan säkerställa att varje del är konsekvent.

- Kostnadseffektivt: Våra tjänster ligger i mitten av intervallet där kostnaden och kvaliteten är kompromisslös.

- Snabb omställning: Vi har en snabb vändning med 101% tillfredsställelse.

- Erfaret team och personal: Vi har ett stort antal anställda med praktisk erfarenhet av formsprutningstjänster för polystyren. De är mästare på att tillhandahålla mycket exakta produkter av bästa kvalitet.

- Anpassad lösning: Vi hjälper också till med specialdesignade delar.

Om du letar efter mycket exakta och exakta tjänster för formsprutning av polystyren. Gå inte någonstans. Kontakta oss idag.

Slutsats

Formsprutning av polystyren är en relativt effektiv och prisvärd tillverkningsprocess. Det gäller för många produkter. Dessutom ger PS-gjutning när den är som bäst bra delar med hög grad av klarhet och styvhet med rätt formdesign och bearbetning. Det har dock vissa förspänningar som låg slaghållfasthet och värmestabilitet i materialet. Genom att använda designriktlinjerna kan du med fördel använda formsprutningsprocessen för polystyren.

Vanliga frågor och svar

Q1. Vad är temperaturområdet för polystyren?

Polystyrenets bearbetningstemperatur ligger normalt mellan 200°C - 250°C.

Q2. Varför används polystyren vid formsprutning?

Det används främst för att det är billigt och lätt att bearbeta. Eftersom det ger styvhet och förbättrad klarhet.

Q3. Vilka är de viktigaste svagheterna med polystyren som material?

Den största nackdelen är att det har ett lågt rebound-index. Det kan därför inte motstå värme och är mycket sprött.

Q4. Kan polystyren återvinnas?

Ja, naturligtvis! Polystyren kan återvinnas, vilket innebär att tillverkningen av en sådan produkt kan betraktas som en miljövänlig process.

Q5. Vad är den utbredda användningen av polystyren?

Det används bland annat i förpackningar, konsumentvaror, isoleringsmaterial, medicinska applikationer och fordonselement.