Hur uppnår du högkvalitativ akrylinsprutningsgjutning?

Det är viktigt att uppnå en högglansig yta med minimala krympningsdefekter vid användning av formsprutning av akryl för dina formsprutade produkter. När du gör formsprutningsdelar i akryl är några enkla punkter för att definiera kvaliteten på akrylgjutning: en helt klar högglansig yta, minimala skinkdefekter, mått med hög precision (om det behövs), inga brytmärken etc.

Denna blogg syftar till att diskutera sätt att förbättra noggrannheten för akrylgjutning. Lär dig strategier, rekommendationer och rekommendationer för framgång. Vi pekar på temperaturreglering, trycknivåer och andra funktioner. Välkommen till vägen för precision i akrylgjutning.

Vad är formsprutning av akryl?

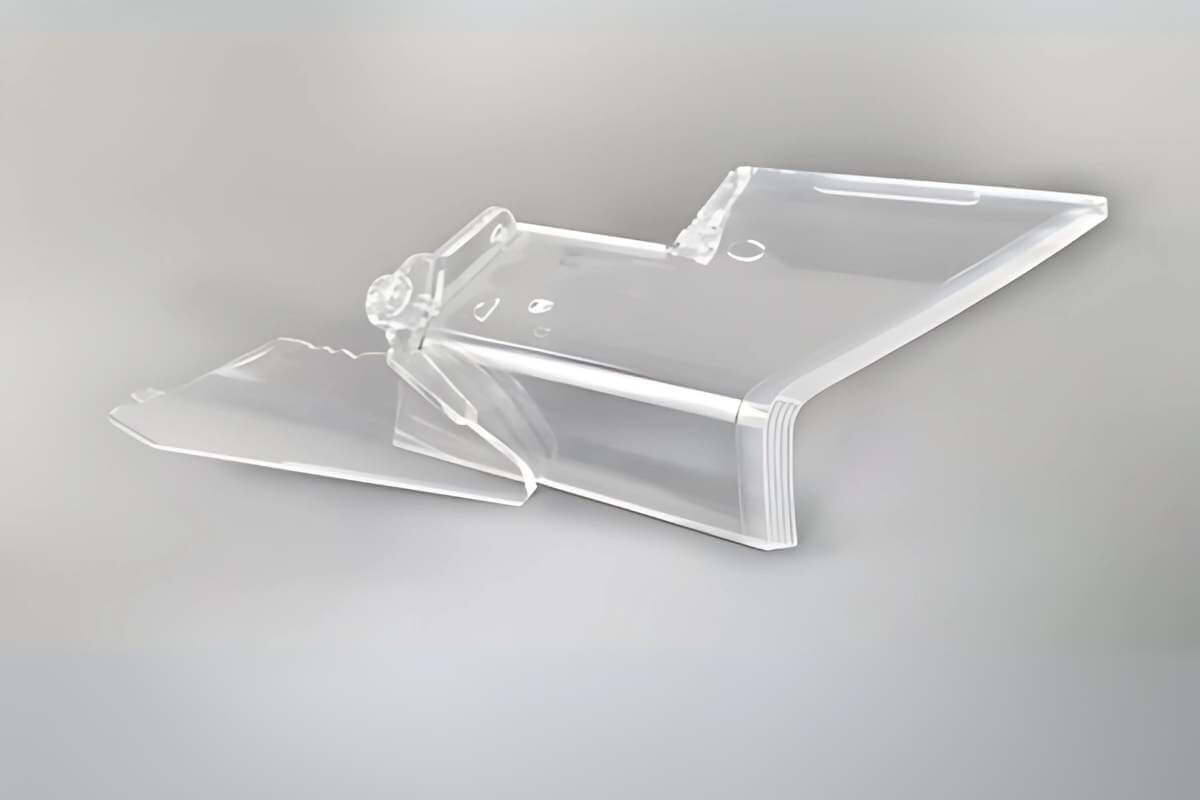

Formsprutning av akryl, eller PMMA-injektion gjutning, är en tillverkningsprocess där akrylharts smälts för att sedan sprutas in i formhålan med hjälp av ett högt tryck på ca 150 MPa (normalt mellan 100 och 170 MPa). Processen innebär fattemperaturer på mellan 220 och 260 grader. Smältflödesindex (MFI) är avgörande för att kontrollera viskositeten.

För att göra gjutdelar av högklar akrylkan skruven, munstycket och fastspänningsenheten kallas för kritiska delar av gjutmaskinen. Cykeltiderna kan variera från 30 sekunder till 300 sekunder, beroende på PMMA väggtjocklek vid formsprutning.

Dimensionsstabiliteten uppnås genom en strikt reglering av den hastighet med vilken delarna kyls. Temperaturkontrollanordningar för gjutformar styr kylningsprocessen. Insprutningshastigheten påverkar också ytfinishen på slutprodukten.

Hur förbereder man akrylmaterial för formsprutning?

Akrylgjutning är inte en enkel process eftersom du vanligtvis, när du behöver akrylformdelar, behöver du högtransparenta eller halvtransparenta delar. I så fall är det inte tillåtet att ha några problem med den akrylformade delen från insidan till utsidan. Nedan följer de grundläggande stegen för att göra akrylformade delar:

Val av material

Därför är det viktigt att välja rätt akrylkvalitet av formsprutningsmaterial. Transparens, styrka och värmebeständighet är viktiga egenskaper. Följaktligen måste smältflödesindex (MFI) motsvara gjutningsprocessen. Använd PMMA som har goda optiska egenskaper.

Diskutera vilken roll slaggmodifierare har för segheten. Det är också viktigt att notera att färgämnen kan införlivas under blandningsfasen. Det är också viktigt att uppfylla applikationskraven för akrylhartset.

Tekniker för torkning

Under PAAM-gjutningsprocessen minskar korrekt torkning av akrylharts imperfektioner. Sorptionsmedelstorkar bör användas eftersom de är effektiva när det gäller att avlägsna fukt.

Torkningstemperaturen varierar mellan 60 och 90 grader, med en torktid på minst 3 timmar. Se till att det finns en jämn luftcirkulation i hela torkbehållaren. Mät fuktnivån med en hygrometer.

Man bör se till att torka alla ytor jämnt för att förhindra hydrolys. Torkningsprocessen tar normalt mellan två och fyra timmar, och se till att rengöra torkbehållaren och inte blanda någon annan typ av material med akrylmaterial.

Samstämmighet

Det är viktigt att vara konsekvent med formsprutning av akryl. Total smältviskositet är avgörande för högkvalitativa akrylgjutningsdelar. Se till att insprutningsenheten kalibreras ofta. Kontrollera temperaturerna i faten och gör nödvändiga justeringar. Det har visat sig att skruvhastigheten påverkar materialflödet.

Upprätthåll konsekventa kyltider för att minimera skevhet. Se till att formarna kontrolleras ofta med avseende på tecken på slitage.

Om du gjuter formsprutningsdelar av klar akryl är det mycket viktigt att rengöra injektionsenheten och cylindern. Se till att det inte finns någon annan typ av material förlorat i pipan; annars kommer det att finnas några svarta fläckar eller flödesmärken i de akrylgjutna delarna. Det är därför det finns en speciell formsprutningsmaskin som är speciellt gjord för klara gjutna delar. Eftersom rengöring av pipan kostar kanske en dag och slösar bort massor av material.

Tillsatser

Användningen av tillsatser vid formsprutning av akryl förbättrar dess prestanda. UV-stabilisatorer förhindrar de negativa effekterna av solljus. Mjukgörare förbättrar flexibiliteten. Använd flamskyddsmedel där de behövs som mest - i säkerhetskritiska applikationer.

Antistatiska medel används för att minimera statiska laddningar. När tillsatserna tillsätts, se till att de är väl fördelade i hela systemet. Kontrollera att den slutliga blandningen har de egenskaper som krävs.

Homogenitet

Materialets enhetlighet är avgörande vid formsprutning av akryl. Sprid hartset och tillsatserna jämnt. Se till att materialet som matas in i behållaren är ordentligt blandat.

När du blandar produkten, se till att använda en skruv med hög skjuvning. Titta efter variationer mellan satserna. Stabilisera smälttemperaturen. Detta resulterar i att färre defekter uppstår på de slutliga delarna.

Vilka är de viktigaste parametrarna vid formsprutning av akryl?

I grund och botten, när du arbetar med aktylisk mögel, kommer varje liten detalj att påverka kvaliteten på den akrylgjutna delen. Det är anledningen till att de flesta gjutföretag inte är professionella när det gäller att tillverka formsprutningsakryldelar, eftersom det finns massor av extra specialutrustning som behövs för att göra högkvalitativa aktyliska formsprutningsdelar. Nedan följer några av de viktigaste parametrarna för akrylgjutningsprocessen.

Temperaturinställningar

Temperaturreglering i formsprutning av akryl är mycket viktigt. Tunnzonerna är vanligtvis mellan 220 och 280 grader. Munstyckets temperatur måste motsvara smältans flöde; en låg smälttemperatur kommer inte att kunna få en högkvalitativ klar yta; en hög smälttemperatur kommer att sönderdela akrylmaterialet så att den akrylgjutna delen blir gul eller mörk.

Formtemperaturer har en inverkan på delens klarhet. En normal gjutningstemperatur är mellan 40 och 70 grader, beroende på väggtjockleken på akrylgjutningen. Gradvis uppvärmning hjälper till att undvika nedbrytning av materialet. Som det är allmänt känt främjar stabila temperaturmönster enhetlighet i kvalitet.

Det rekommenderas att värmeelementen kalibreras ofta för korrekta mätningar.

Tryckreglering

Noggrann kontroll av trycket är en nyckelfaktor för att förhindra defekter vid formsprutning av akryldelar. När det gäller injektionstrycket sträcker det sig från 10 000 psi till ännu mer. Tryckretention bevarar viss sammanhållning. Kontrollera klämtrycket för att minimera blixt.

Tryckramper hjälper till att undvika en kraftig ökning av materialförbrukningen. Anpassa efter materialets viskositet. Periodiska kontroller hjälper till att upprätthålla konsekventa gjutförhållanden.

Insprutningshastighet

Detta är en tydlig indikation på att insprutningshastigheten har en direkt effekt på kvaliteten på den akryldel som tillverkas. Höga hastigheter innebär att formarna fylls snabbt, därav den korta cykeltiden.

Fortsätt att övervaka skruvhastigheten för att säkerställa ett jämnt flöde. Öka hastigheten för att förenkla geometrin. Låga hastigheter säkerställer också att luft inte tränger in i bränslesystemet i stora mängder.

För att förhindra sådana felaktigheter är det lämpligt att hitta en balans. Kalibrering av hastigheten bör göras ofta.

Flödeshastighet

Flödeshastigheten spelar en avgörande roll vid formsprutning av akryl. Det beskriver hur materialet kommer in i formen. Här beror justeringar på delkonstruktionen. Kontrollera smältflödesindex (MFI) för att se till att det är konstant. Grindstorlekarna bör kontrolleras för att främja en enhetlig fördelning.

Kontrollera flödesmätarna regelbundet. Detta hjälper till att uppnå en jämn fördelning av materialet så att det inte bildas ojämnheter i produktens yta under gjutning av akrylplast.

Tid för kylning

Detaljmått vid formsprutning av akryl beror på kyltiden. En längre kyltid säkerställer stabilitet. Använd temperaturregulatorer för gjutformar för att säkerställa korrekt kylning.

Övervaka formens inre temperaturer. Förkorta kyltiderna gradvis för att finjustera cyklerna. Jämn kylning förhindrar skevhet. Ett annat sätt är att systematiskt inspektera kylkanalerna för att se om de är blockerade.

Hur designar man akrylformar för formsprutning av akryl?

Precisionsdesign

Noggrannhet är extremt viktigt vid formsprutning av akryl. Alla toleranser ska vara i mikrometer. Håll en jämn tjocklek på väggen för att undvika spänningsområden. CAD-programvara bör användas för att rita mer detaljerade mönster. Placera kylkanalerna på ett strategiskt sätt.

Förbättra detaljdesignen

Innan akrylformar tillverkas måste en DFM (design för tillverkning) bör utföras för att kontrollera eventuella potentiella problem. Till skillnad från andra typer av plast, såsom ABS eller PP, kommer akyriska formsprutningsdelar att vara lätta att bryta eller spricka från vissa hörn, så insatser och ejektorsystemdesign är mycket viktigt. Att skicka kunden en fullständig DFM-rapport för godkännande kommer att vara till stor hjälp för att minska de ytterligare problemen.

Design av grindar

Grinddesign är en av de viktigaste faktorerna för att göra högkvalitativa formsprutningsprodukter av akryl; detta är till skillnad från andra formsprutningsmaterial som kan använda undergrindar eller banangrindar.

Grindarnas placering påverkar flödet. Simuleringarna bör användas för att validera grindkonstruktionen regelbundet. Design enligt specifika toleranser minimerar fel och förbättrar komponentens prestanda.

När vi arbetar med aktyliska formar används sidoportdesign mestadels i formen; spurevinkeln bör vara 5° till 7°. Om väggtjockleken för akrylgjutning är 4 mm eller högre, bör spurevinkeln vara 7 °, huvudlöparens diameter bör vara 8 till 12 mm och löparens totala längd bör inte överstiga 50 mm.

För formsprutningsprodukter av akrylplast med en väggtjocklek mindre än 4 mm bör huvudkanalens diameter vara 6-8 mm. För gjutningsprodukter i akryl med en väggtjocklek större än 4 mm bör huvudkanalens diameter vara 8-12 mm.

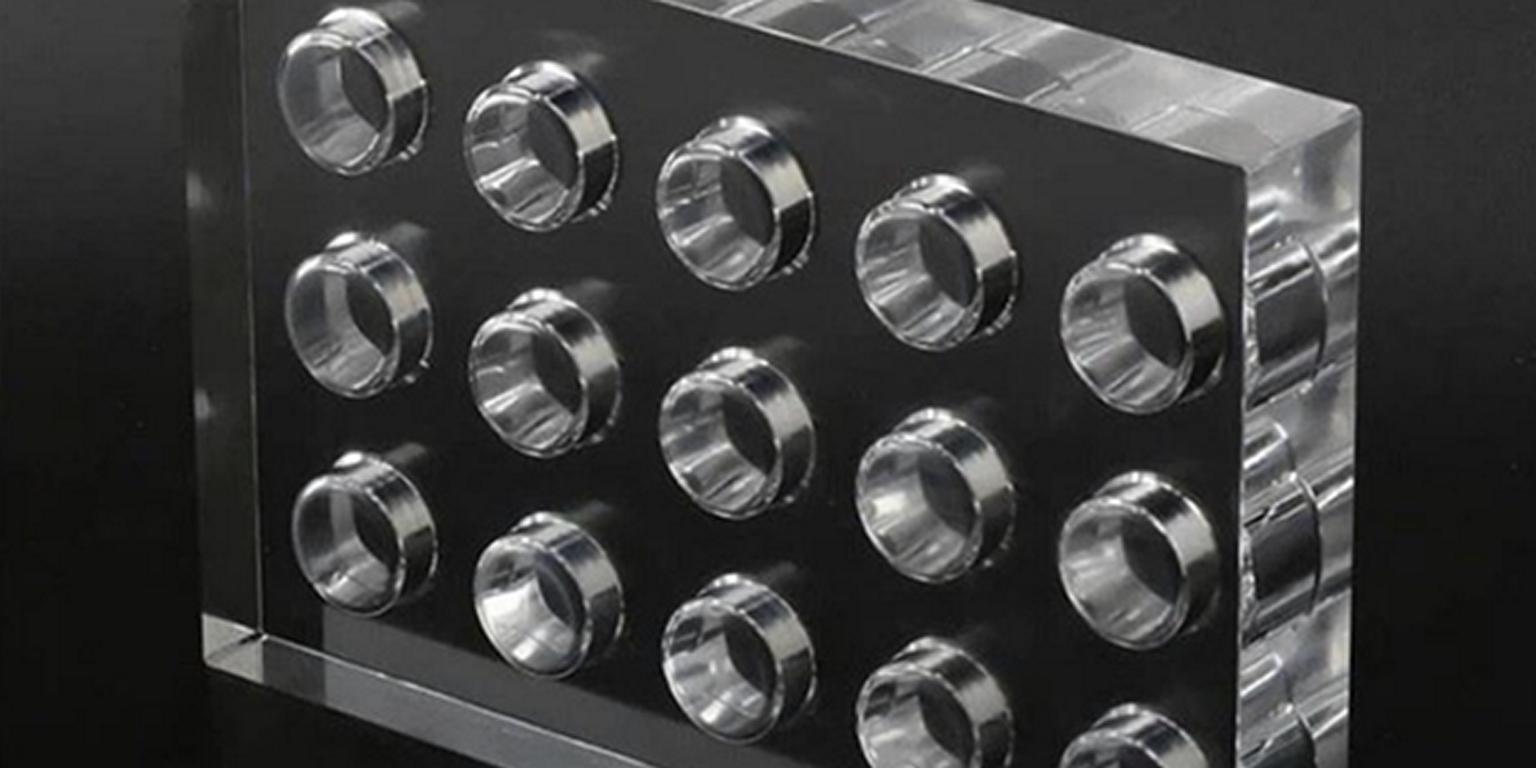

Formens komplexitet

Det är känt att formkomplexitet påverkar resultaten av formsprutning av akryl. Formar med flera håligheter ökar produktiviteten. Lyftare och glider används för underskärningsfunktioner; ventilationsinsatsdesign för djupa ribbor kommer att vara bättre för poleringsprocessen och minska problem med luftfällor.

Det är viktigt att använda varmkanaler för ett korrekt och kontinuerligt materialflöde. Det finns inget så komplext som geometri och det är därför det finns ett behov av bearbetning.

Tänk på skiljelinjerna i fall av lätt utstötning. Stabilisera formen vid högt tryck. Kontrollera dessutom ofta formarna för tecken på slitage.

Val av gjutformsmaterial

Att välja rätt stålmaterial för formar är avgörande för formsprutning av akryl. Gör det av härdat stål för hållbarhet. Aluminium erbjuder snabbare bearbetning för vissa formar med låg yta. För bättre kylning kan skär av berylliumkoppar användas, särskilt för vissa djupa ribbor.

Eftersom de flesta akrylformsprutningsprodukter kommer att vara helt klara och högglansiga, eller halvklara och högglansiga, kommer val av kavitetsstål att vara viktigt; det behöver lätt polering av högglansigt stål; mestadels använder vi S136 eller NAK 80 för aktyliska formsprutningsformar. Dessa två stål är de mest populära formmaterialen för akrylharts.

Värmeledningsförmågan ska motsvara behovet av kylning. Materialprovning hjälper till att bestämma hållbarheten hos det material som används i konstruktionen.

Ytfinish

Ytfinishen i formsprutning av akryl spelar en viktig roll för att bestämma den totala kvaliteten på detaljen. Polerade akrylformar förbättrar tydligheten. Texturerade ytor döljer brister. Diamantpolering används bäst för applikationer som kräver en blank yta. Implementera galvanisering för hållbarhet.

Säkerställ ett konsekvent underhåll av gjutformen. Kontrollera insprutningsparametrarna för jämn finish. Inspektera regelbundet ytförhållandena.

| Funktion | Precisionsdesign | Formens komplexitet | Val av material | Ytfinish |

| Viktigt fokus | Dimensionell noggrannhet | Multi-kavitet, insatser | Högtemperaturslegeringar | Hihg glanspolering, texturering |

| Toleranser | ±0,01 mm | Variabel | Värmebeständighet | Slät, matt |

| Designprogramvara | CAD/CAM | CAD, CAE | Specifikationer för material | CAD för texturer |

| Kylningskanaler | Konform kylning | Avancerad layout | Effektivitet vid kylning | Min. Krigssida |

| Injektionspunkter | Balanserad sida Portar | Varma/ kalla löpare | Materialflöde | Inga defekter |

| Överväganden om kostnader | Kostnad för verktyg | Hög komplexitet | Materialkostnad | Högblank polering Kostnad |

| Produktionsvolym | Körningar med hög volym | Låg till hög volym | Batchstorlekar | Samstämmighet |

Tabell över hur man designar akrylformar för akrylformsprutning!

Vilka är de bästa metoderna för formsprutningsprocessen för akryl?

Inställning Kalibrering

Vid formsprutning av akryl är det mycket viktigt att kalibreringarna är korrekt inställda. Ställ in insprutningstrycket enligt den typ av material som ska användas. Specifikt, ställ in fatstemperaturer i intervallet 220 till 290 grader. Se till att formens klämkraft matchar delstorlekar och former.

Vrid insprutningsmunstycket i enlighet med detta för att uppnå bästa flödeshastighet. Verifiera inställningarna för kyltiden. Daglig eller frekvent kalibrering minskar antalet defekter och hjälper till att uppnå bästa möjliga resultat.

Processtabilitet

Processtabilitet är mycket viktigt att upprätthålla vid formsprutning av akryl. Övervaka fatets temperatur kontinuerligt. Det är viktigt att hålla ett konstant insprutningstryck under hela cykeln. Använd konsekventa skruvhastigheter. Håll kyltiderna enhetliga.

Innan du använder formarna ska du kontrollera om det finns tecken på slitage eller felinställning. Detta innebär att stabila processer resulterar i delar av högre kvalitet och lägre skrotmarginaler.

Variabel övervakning

Att kontrollera variabler i formsprutning av akryl hjälper en att uppnå kvalitetsprodukter. Håll koll på smältflödesindex (MFI) för att säkerställa konsistens. Registrera injektions- och hålltrycken. Övervaka formtemperaturer. Säkerställ enhetliga kylningshastigheter.

Det blir viktigt att logga cykeltiderna för varje batch. Kontrollera uppgifterna för att se om de är konsekventa och om det finns variationer. Det har visat sig att noggrann övervakning bidrar till att förbättra effektiviteten i processen.

Kontroller av enhetlighet

Konsistenskontroller måste göras när det gäller formsprutning av akryl. Kontrollera att väggtjockleken på de aktuella delarna är enhetlig. Mät dimensionell noggrannhet regelbundet. Kontrollera dess optiska klarhet i den transparenta sektionen.

Kontrollera att det inte finns några ytdefekter. Utför draghållfasthetstestet efter en tid. Dokumentera alla resultat noggrant. Detta är endast en kontroll för att säkerställa att tillverkningsresultaten är korrekta.

Vilken roll spelar kylning vid formsprutning av akryl?

Betydelsen av kylning

Kylning spelar en viktig roll vid formsprutning av akryl. Det säkerställer endimensionell stabilitet. Korrekt kylning hjälper till att undvika skevhet, luftbubblor och krympning. Enhetlig kylning förbättrar ytstrukturen. Kylkanaler i akrylformar hjälper till att reglera temperaturen.

Genom effektiv kylning bevaras materialets egenskaper. Övervakning av kylningsfaserna förbättrar produktkvaliteten. Effektiv värmeavledning är avgörande.

Effektiva tekniker

Effektiva kylmetoder förbättrar formsprutning av akryl. Använd konforma kylkanaler för att säkerställa en jämn fördelning av värmen. Använd ett vatten- eller oljebaserat kylsystem. Övervaka flödeshastigheten för kylvätskan. Använd bafflar och bubblare för komplexa formar.

Underhåll kylkretsarna regelbundet. Maximera kanalernas placering för effektiv värmeavledning. Repeterbara processer förbättrar komponentens enhetlighet.

Tid för kylning

Kyltiden är en av de kritiska parametrar som har en direkt inverkan på effektiviteten vid formsprutning av akryl. Längre kylning gör att detaljdimensionerna blir stabila. Noggrannhet resulterar i minimering av cykeltiden. Kylningen bör justeras beroende på detaljens tjocklek.

Formens temperatur bör övervakas under hela processen. Maximera kylcyklerna för att öka effektiviteten. Regelbundna kyltider hjälper till att eliminera bildandet av defekter. Kalibrera kylutrustningen regelbundet.

Effektivitet i cykeln

Den totala cykeltiden i formsprutning av akryl beror i hög grad på kylprocessen. Snabb kylning minskar tiden det tar att slutföra en cykel. Effektiva metoder för kylning ökar kapaciteten. Samordna kylningen med formfyllning och packning.

Termisk avbildning bör användas för att övervaka effektiviteten. Sammanhängande cykler bidrar till ökad total produktionstakt. Se regelbundet över cykelparametrarna för att förbättra formar av akryl.

Temperaturreglering

Temperaturreglering är mycket viktigt i kylprocessen för formsprutning av akryl. Upprätthåll konsekventa mögeltemperaturer. Temperaturregulatorer bör användas för god reglering.

Se till att kylvätskans temperatur är stabil. Ändra inställningarna med hjälp av egenskaperna hos det material som ska skäras.

Introducera nödvändiga sensorer för övervakning i realtid. Med konstanta temperaturer undviks förhållanden som termisk stress. Det är av denna anledning som tillämpningen av konsekvent kontroll leder till kvalitetsdelar.

gjutning av akrylplast

Hur optimerar man formsprutning av akryl för hög precision?

Precisionstekniker

En annan fördel med processen är precisionen i formsprutningen av akryl, vilket resulterar i hög noggrannhet. Använda CNC-bearbetad formar för hög tolerans. Använd varmkanalsystem för att fortsätta flödet. För dimensionsstabilitet, utför kontrollerad kylning.

Kalibrera regelbundet injektionsparametrarna. Exakta skruv- och cylinderkonstruktioner måste användas. För att säkerställa korrekt trafikfördelning är det viktigt att identifiera grindarnas optimala positioner. Regelbunden inspektion säkerställer precisionen.

Användning av automation

Användningen av automatisering i tillverkningsprocessen ökar noggrannheten vid formsprutning av akryl. Använd robotarmar för hantering av detaljerna. Använd automatiserade kvalitetsinspektionssystem. Använd automatiserade materialmatningssystem.

Använd programvara för processövervakning i realtid. Automatisering minskar antalet mänskliga fel. Standardisering av produktionsscheman förbättrar precisionen. Tillförlitligheten hos automationssystem uppnås genom regelbundet underhåll av automationssystemen.

Integration av sensorer

Integrering av sensorer i formsprutning av akryl förbättrar noggrannheten. Vi rekommenderar att du installerar temperatursensorer för bättre kontroll av värmen. Använd trycksensorer för att registrera injektionskraften. Använd flödessensorer för att säkerställa en konstant materialflödeshastighet.

Installera sensorer i formhålan för att samla in data i realtid. Övervaka sensordata kontinuerligt. Modifiera parametrarna som svar på den feedback som erhålls. Sensorernas noggrannhet förbättrar processkontrollen.

Förädling av processer

Finjusteringen av processen förbättrar noggrannheten i formsprutningen av akryl. Öka parametrarna för insprutningshastighet och tryck. Justera kyltiderna för stabilitet. Utför processändringar i simuleringsprogrammet. Se till att processparametrarna granskas och uppdateras vid behov.

Använd återkopplingsslingor för löpande modifiering. Karakterisera data för perspektiv: defektanalys. Processförfining minskar variabiliteten.

Kontinuerlig förbättring

För att få precision i formsprutningen av akryl krävs ständiga förbättringar. Implementera Six Sigma-metodik. Utbildning av operatörer bör genomföras ofta. Ge statistikdrivna rekommendationer om hur saker och ting kan göras bättre.

Utför ofta tester av efterlevnad. Proaktivt främja kvalitet. Dokumentera alla förbättringar. Hållbar hög precision kan bara uppnås om det sker ständiga förbättringar.

Slutsats

Allt som allt, för att uppnå en hög precisionsnivå i formsprutning av akryl, vilket kräver professionella akrylformningsföretag, den grundläggande formsprutningsprocessen är i stort sett densamma som för andra material; även små detaljer påverkar kvaliteten på den slutliga akrylgjutna delen. Använd dessa tekniker för bättre resultat.

Om du har krav på akrylform är du välkommen att kontakta oss. Sincere Tech är en av de 10 bästa plastformsprutningsföretag i Kina, erbjuder gjutning av akryl, övergjutning, insatsformningoch alla andra anpassade formsprutningsprodukter.