Formsprutning av PMMA

Vad betyder Formsprutning av PMMA

Formsprutningsteknik för PMMA

PMMA är det plastmaterial som har högst genomträngningsförmåga, men PMMA är lätt att bryta jämfört med PC eller ABS, så PMMA-modifiering uppträder en efter en, såsom sampolymerisation mellan metylmetakrylat och styren och butadien, en blandning av PMMA och PC, etc. 372 PMMA är en sampolymer av metylmetakrylat och styren. Om man tillsätter en liten mängd nitrilgummi (ca 50%) i 372 PMMA blir det 373 PMMA.

Flytbarheten för formsprutning av PMMA är sämre än för PS, ABS och dess smältviskositet är ganska känslig för temperaturförändringar. Vid gjutning ändrar den smältviskositeten huvudsakligen från injektionstemperaturen. PMMA är en amorf polymer, smälttemperaturen är över 200 Celsius-grad och sönderdelningstemperaturen kan nå 270 Celsius-grad.

- Bearbetning av plast

PMMA-plast har en viss grad av vattenabsorption på 0,3-0,4%. Den formsprutning PMMA fukt måste vara mindre än 0,1%. Vanligtvis är det 0,04%. Förekomsten av fukt orsakar bubblor, gasledningar och låg transparens. Så det bör torkas. Dödningstemperaturen är 80-90 grader Celsius och torktiden är 3 timmar eller mer. I vissa fall kan användningen av återvunnet material nå 100%. Den faktiska kvantiteten beror på kraven på kvalitet. Vanligtvis kan den nå 30%. Du bör se till att det inte finns någon förorening av återvunnet material, annars kommer det att påverka de färdiga produkternas transparens och natur. - Val av formsprutningsmaskin

Injektionsgjutning PMMA-material har inte några speciella krav på formsprutningsmaskinen. På grund av den stora smältviskositeten krävs det att spåren är djupare och att munstyckshålet har en större diameter. Om du behöver produkter med högre hållfasthetskrav bör du använda ett större bildförhållande för skruven för att implementera lågtemperaturplaster. Dessutom måste PMMA-gjutharts använda en torktratt för att lagra material. - Design av form och grind

PMMA-injektion Formtemperaturen kan vara 60-80 ° C. Granens diameter bör matcha den inre avsmalningen. Den optimala vinkeln är 5 till 7. Om väggtjockleken på formsprutningsprodukter är 4 mm eller mer, bör vinkeln vara 7, diametern på huvudströmskanalen bör vara 8 till 10 mm och grindens totala längd bör inte överstiga 50 mm.

För formsprutade PMMA-produkter med en väggtjocklek mindre än 4 mm bör flödeskanalens diameter vara 6-8 mm. Om PMMA-väggtjockleken är mer än 4 mm bör flödeskanalens diameter vara 8-12 mm. Djupet på de fläktformade och flikformade grindarna bör vara 0,7 till 0,9 t (t är produktens väggtjocklek) och stiftportens diameter bör vara 0,8 till 2 mm. Formsprutning PMMA Produkter med lägre viskositet bör välja den mindre storleken. Det vanliga ventilationshålets djup är 0,05 till 0,07 mm, dess bredd är 6 mm, strippningslutningen är 30 ′-1, och och kavitetsdelarna är mellan 35 ′-1 och 30.

- Smälttemperatur

Med luftinsprutningsmetoden kan du mäta temperaturer från 210 till 270 grader Celsius, beroende på vilken information du får från leverantören. - Insprutningstemperatur

Du kan använda snabb injektion för att undvika att generera en hög grad av inre stress när du arbetar med PMMA-formsprutningsmaterial. Det är lämpligt att använda injektion på flera nivåer, till exempel långsam, snabb, långsam etc. När du injicerar de tjocka delarna bör du använda en långsam hastighet. - Dwell-tid

Om temperaturen är 260 grader Celsius är uppehållstiden inom 10 minuter. Om temperaturen är 270 grader Celsius är uppehållstiden inom 8 minuter.

Tillämpningar av PMMA-sprutgjutning av plast

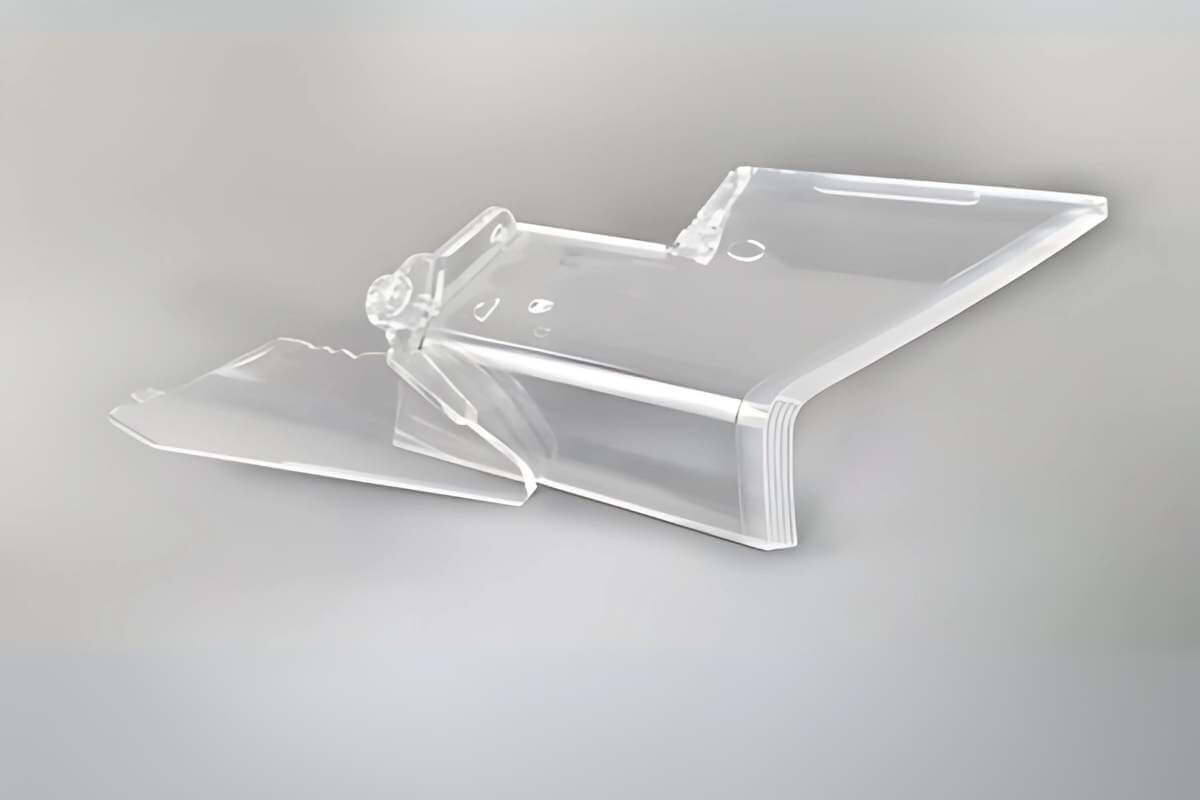

Det finns många industrier som behöver PMMA-gjutningsdelar. Nedan visas några komponenter som använder formsprutade PMMA-delar:

- Glasögonlinser: PMMA är ett av de bästa materialen för glasögon på grund av dess utmärkta optiska egenskaper. Det har den högsta transparensen av alla andra plastmaterial, PMMA-formsprutning gör det till det bästa valet för glasögon.

- Plexiglasfönster: PMMA, även känt som plexiglas eller akrylglas, är ett populärt alternativ till traditionella glasfönster på grund av dess höga slagtålighet och optiska klarhet. Det används ofta i byggnader, akvarier och till och med i flygplansfönster.

- Höljen till mobiltelefoner: PMMA används vid tillverkning av mobiltelefonskal på grund av dess höga slagtålighet, reptålighet och optiska klarhet. Det är också lätt och kan enkelt formas till olika former och storlekar.

- Höljen för datorer och elektronik: I likhet med mobiltelefonhöljen används PMMA vid tillverkning av dator- och elektronikhöljen på grund av dess hållbarhet, slagtålighet och optiska klarhet. Det är också lätt och kan enkelt formas till olika former och storlekar.

- Vindrutor till fordon: PMMA används ofta vid tillverkning av vindrutor till fordon på grund av dess höga slagtålighet och optiska klarhet. Det är också lättare än glas, vilket kan förbättra bränsleeffektiviteten.

- LED-lins: Du ser ljuset på gatan och ditt hus; den lilla linsen inuti är gjord av PMMA-formsprutningsdelar. Detta är mycket populärt inom ljusindustrin.

Formsprutning av PMMA

Fördelar med formsprutning av PMMA (formsprutning av akryl) gjutning)

1. Företaget tillverkar produkter som är reptåliga.

2. Den producerar lätt transperanta produkter.

3. PMMA-formsprutning kan producera komplexa mönster.

4. Hög produktionseffektivitet

5. Förbättrad färgflexibilitet

6. Specialmaterial för höga krav på gjutning av transparent plast.

PMMA-material kallas Akryleller plexiglas, har en transmittans på upp till 92%, vilket är högre än glas. Det innebär att genomskinlig akryllåda gjutning är ett av de bästa alternativen för höga krav transparenta formsprutningsdelar, t.ex. glas, optiskt glas, linser, billjus, genomskinliga rör etc.

Nackdelar med formsprutning av akryl PMMA-plast

Liksom alla andra gjutningstillverkningsprocesser har den sin egen uppsättning nackdelar som måste tas med i beräkningen. Nedan följer några av nackdelarna med akryl PMMA plastinsprutningsgjutning.

- De material som produceras har en lägre motståndskraft mot stötar jämfört med de som produceras av formsprutning av metall.

- Värmebeständigheten hos de flesta produkter som tillverkas genom PMMA-injektionsprocessen är låg (cirka 80 grader Celsius).

- De flesta föremål som produceras genom processen har lägre mekanisk hållfasthet, vilket begränsar deras lastkapacitet.

- Vissa akrylprodukter har dålig kemisk beständighet, vilket gör dem benägna att reagera med organiska föreningar.

- PMMA-formsprutning måste invertera den speciella formsprutningsformen, vilket innebär att den initiala verktygskostnaden är hög. Detta är inte fördelaktigt för låga produktionsvolymer.

- Begränsad designflexibilitet. Processen lämpar sig bäst för tillverkning av produkter med enkla och enhetliga former. Komplexa mönster med invecklade detaljer kan vara svåra att uppnå med formsprutning av akryl PMMA-plast. Denna begränsning kan vara en betydande nackdel för tillverkare som vill skapa unika och innovativa produkter.

Tips för att tillverka högkvalitativa PMMA-formsprutningsdelar.

Att göra PMMA-formsprutningsdelar är lite annorlunda än andra formsprutningsdelar eftersom vi oftast när vi tillverkar PMMA-gjutna delar kommer att göra PMMA-delar med högt glas. I så fall behövs viss specialutrustning, särskilt för vissa PMMA-formsprutningsdelar med tjock vägg. Nedan följer några tips för dig att göra högkvalitativa PMMA-formsprutningsdelar.

Formkonstruktion

Eftersom PMMA är ett transmissionsmaterial kommer alla flödesmärken att vara lätta att se, och detta kan också vara ett problem. Med hjälp av moldflow-analys är det mycket viktigt att kontrollera var den bästa grindplaceringen är. När grindplaceringen har bestämts är grindformen också viktig. För det mesta föreslår vi att man utformar en sidoport eller fläktport, vilket gör det lättare att fylla håligheten och undvika flödesmärkena.

Formsprutningsmaskinen och varmvattentanken är i bruk.

Om du tillverkar formsprutningsdelar av PMMA med tjocka väggar kommer du alltid att ha problem med diskbänkar och bubblor eftersom plast har en krympningshastighet. Ju tjockare väggen är, desto högre är krympningshastigheten, så det kommer att finnas bubblor inuti delarna, oavsett hur lång kyltiden är, och när du använder en lång kyltid kommer cykeltiden också att öka, vilket ökar kostnaden.

I så fall kan en varmvattentank förbättra dessa problem. Använd 60-80 graders temperaturvatten i vattentanken. När du väl har plockat PMMA-formsprutningsdelarna från formhålan och lagt dem i varmvattentanken i 6-12 minuter tar du ut de gjutna delarna, så diskbänken och bubbelproblemen kommer att förbättras avsevärt.

Att göra högkvalitativa PMMA-gjutningsdelar är inte en lätt uppgift. Om du har ett projekt som behöver PMMA-gjutningsdelar är det mycket viktigt att hitta en professionell PMMA-gjutningsentreprenör. Detta kommer att se till att ditt projekt är framgångsrikt eller inte.