Peek CNC-bearbetning

När det gäller CNC-bearbetningMed PEEK kommer olika fördelar att spela en viktig roll som exceptionell bearbetbarhet och optimal prestanda för den del som tillverkas. PEEK identifieras som en allmänt använd termoplastisk polymer. Tillämpningarna är så utbredda över tillverkningen av engångskomponenter till mycket hållbara interiörbilar och flygplanskomponenter. Till exempel är medicinska implantat och isolering av elektriska kablar idealiska resultat från CNC PEEK-bearbetning.

Dessutom har PEEK fått ett rykte för sina utmärkta mekaniska egenskaper och förmåga att motstå korrosiva ämnen, vilket gör det till ett mycket populärt material bland tillverkare globalt. Eftersom det ofta används vid formsprutning och 3D-utskrift antyder dess höga smältpunkt att det kan vara användbart i subtraktiva processer som cnc-bearbetning med peek. Dessutom har bearbetningen av PEEK också sina begränsningar när det gäller glödgning och värmepåverkade problem.

Detta blogginlägg är en omfattande genomgång av bearbetning av PEEK från grunden och diskuterar dess materialegenskaper, fördelarna med att bearbeta denna polymer, typiska tillämpningar och användbara tips för att uppnå bästa möjliga maskinbearbetade PEEK-komponenter.

Vad är PEEK-material?

I synnerhet ger PEEK en kemikalie- och vattenbeständighet som liknar PPS, men Formsprutning av PPS sidan för att få veta mer, men med en smältpunkt på 343 °C. Detta gör den motståndskraftig mot höga temperaturer och enheten kan fortsätta att fungera upp till 250°C. Den kan också utsättas för hett vatten eller ånga utan att de fysiska egenskaperna försämras nämnvärt.

Materialet kan formas till granulat, filament för 3D-utskrift eller stångform för CNC-bearbetning. Beroende på användningsområde klassificeras PEEK som industriklassat eller medicinklassat.

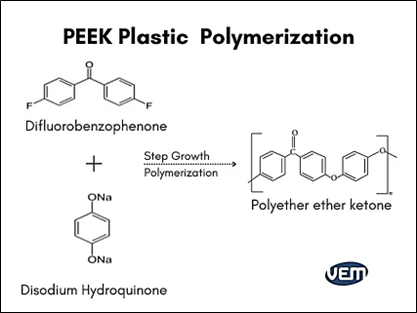

PEEK, eller förkortning av polyetereterketon, är en del av högpresterande PEEK-material och är en allmänt använd teknisk termoplast. Denna halvkristallina polymer används ofta inom olika branscher för sin överlägsna styrka, slitstyrka och långvariga kvalitet även under höga temperaturer.

Medicinsk kvalitet kontra industriell kvalitet PEEK av industriell kvalitet: Viktiga skillnader

Frågan om PEEK ska vara av industriell eller medicinsk kvalitet uppstår när man överväger bearbetning med peek, och detta beslut bör baseras på de specifika kraven i din applikation.

PEEK är ett industriellt material som är flam- och nötningsbeständigt, har hög slagseghet och låg friktionskoefficient. Dess mekaniska egenskaper förändras inte ens vid höga temperaturer. Denna kvalitet används bland annat inom flyg-, fordons-, kemi-, elektronik-, petroleum- samt livsmedels- och dryckesindustrin. Denna grad kan tas för extrema industriella applikationer.

Den senare har dock fler fördelar, t.ex. är den biokompatibel enligt ISO 10993-standarderna, den är kemiskt resistent och kompatibel med sterilisering. Denna PEEK är också osynlig vid röntgen-, MRI- eller CT-scanning eftersom den är radiolucent. Till exempel PEEK Optima och Zeniva PEEK. PEEK är lämpligt för implantat som kommer i kontakt med blod eller vävnader under lång tid och som ska efterlikna benets styvhet. Den andra sammansättningen är bättre för utveckling av implantat som t.ex. ledförband och ryggradsanordningar.

Bearbetning av PEEK ger flera fördelar som kan delas in i två huvudområden: PEEK:s grundläggande materialöverlägsenhet och den unika processöverlägsenheten med CNC-maskiner för bearbetning av PEEK.

Fördelar med PEEK-bearbetning

PEEK:s materialfördelar vid maskinbearbetning inkluderar:

- Materialet har dessutom en exceptionell kemisk beständighet

- Vanligtvis är fuktabsorptionen nästan försumbar.

- Vanligtvis har den god nötningsbeständighet jämfört med andra termoplastkvaliteter.

- Förmåga att tåla långvarig exponering för hett vatten eller ånga.

- Motståndskraft mot biologisk nedbrytning

Vilka är begränsningarna för CNC-bearbetning av PEEK?

PEEK-maskinbearbetning, som är populär som metallsubstitut, har vissa begränsningar: PEEK-maskinbearbetning kräver bearbetning som hanterar de inre spänningarna och undviker värmerelaterade sprickor.

- Glödgning krävs nödvändigtvis

- Värmeavledningsegenskaperna är inte bra.

- Djupa borrningar kan orsaka sprickbildning eftersom det är känsligt för sprickbildning.

- Särskild hantering av spännings- och värmerelaterade sprickor:

Värmeinducerade sprickor och inre spänningar i PEEK minskas bäst genom åtgärder för precisionsbearbetning. Verktygsval, optimering av verktygsbanor och kylning är de viktigaste faktorerna som måste hanteras för att klara dessa utmaningar.

- Krav på glödgning:

Glödgningsprocessen efter bearbetningen görs vanligtvis för att eliminera restspänningarna i PEEK-detaljerna. Detta steg säkerställer att dimensionsstabiliteten och risken för distorsion i bearbetade PEEK-komponenter minskar.

- Begränsad värmeavledning:

PEEK har en otillräcklig värmeavledningsförmåga under skärning. Användning av avancerad kylteknik för att säkerställa temperaturkontroll är avgörande för att förhindra överhettning, verktygsslitage och ytdefekter.

- Risk för sprickbildning vid djupborrning:

Djupborrningsprocessen kan leda till att det bildas sprickor i PEEK-komponenter. För att minska denna risk måste övervakningen vara noggrann, verktygsgeometrin korrekt och borttagningen av spånor måste vara effektiv.

Dessa hinder åtgärdas för att säkerställa en framgångsrik tillverkning av PEEK, vilket görs utan att kompromissa med slutprodukternas kvalitet och integritet. Tillverkning av PEEK är visserligen ett tillförlitligt alternativ till metaller som stål och aluminium, men har vissa begränsningar: Tillverkning av PEEK är ett pålitligt alternativ till metaller som stål och aluminium, men har ändå vissa begränsningar:

Tips för effektiv bearbetning av PEEK

Här är några tips för effektiv bearbetning av PEEK-plast: Här är några tips för effektiv bearbetning av peek:

Glödgning av PEEK

Glödgning av PEEK är en viktig process vid precisionsbearbetning av PEEK. Vanligtvis i form av stänger med olika diametrar genomgår PEEK en glödgningsprocess före maskinbearbetning för att minska ytsprickor och inre spänningar på grund av värme. Glödgningen minskar inte bara spänningarna utan förbättrar också kristalliniteten och ger en viss kontroll över dimensionsförändringarna. Vid längre bearbetningstider kan intermittent glödgning behövas för att hålla snäva toleranser respektive planhet.

Dessutom bearbetas PEEK-material av industriell kvalitet och de flesta PEEK-material av medicinsk kvalitet på samma sätt, med undantag för PEEK som förstärkts med kolfiber. Det är lämpligt att välja skärverktyg av kiselkarbid för bearbetning av naturlig PEEK och diamantverktyg för PEEK med kolfiberförstärkning. Biokompatibiliteten hos PEEK för medicinska ändamål måste bevaras under bearbetningen. Torrbearbetning är att föredra, men PEEK leder inte värme lika bra som metall, så kylvätska kan behövas i vissa situationer. Luftkylning hjälper till att hålla biokompatibiliteten i schack, vilket är viktigt för PEEK av medicinsk kvalitet. Spill från bearbetning av PEEK för medicinska ändamål kan återanvändas i industriprodukter. Det finns en rad andra faktorer som också måste beaktas för effektiv bearbetning med peek.

- Skärande verktyg: PEEK är en av de plasttyper som kan tillverkas med verktyg eller maskiner av kiselkarbid. För PEEK-material med högre hållfasthet eller snävare toleranser används diamantverktyg. Undvik att använda verktyg som vanligtvis används för bearbetning av metaller eftersom det kan leda till kontaminering.

- Kylning: PEEK avger dessutom inte värme särskilt bra, så vätskor bör användas som kylvätska under bearbetningen för att förhindra deformation eller brott. Användning av tryckluft för kylning är dock viktigt för medicinska ändamål, för att bibehålla biokompatibiliteten.

- Borrning: Djuphålsborrning kräver stor försiktighet eftersom PEEK har lägre töjning och är benägen att spricka jämfört med andra plaster.

Kompatibla tekniker för bearbetning av PEEK

PEEK-materialet har fördelen att det inte bara lämpar sig för CNC-bearbetning utan även för additiv tillverkning (3D-utskrift) och formsprutning. Vilken metod som väljs beror på slutproduktens kvalitet, tidsbegränsningar och budgetöverväganden.

3D-utskrift av PEEK kan göras med FFF-filament såväl som SLS-pulver. PEEK är mer tillgängligt för CNC-bearbetning och formsprutning än vad additiv tillverkning är i dagsläget. 3D-printing är på väg in i rampljuset, särskilt inom den medicinska sektorn, eftersom det relativt enkelt går att skapa komplexa och delvis ihåliga geometrier.

PEEK formsprutningsharts är vanligt förekommande inom medicin- och flygindustrin samt andra industrier. Även om det har en mycket hög smältpunkt kan det vara ett problem för vissa formsprutningsmaskiner som kan kräva att det i vissa fall är ett specialmaterial. PEKK och Ultem är andra högtemperaturplaster som också kan övervägas.

Industriella tillämpningar av PEEK-bearbetningsdelar

Utan tvekan bör PEEK-bearbetningsdetaljer användas målmedvetet för att dra nytta av dess operativa fördelar. Här är några viktiga komponenter och branscher där PEEK CNC-bearbetningsdelar är särskilt lämpliga:

Olja och gas:

PEEK Machining-ventiler är ett utmärkt alternativ för borrhålsverktyg i olje- och gasapplikationer. De är optimerade för extrema förhållanden som höga temperaturer och frätande kemikalier, vilket gör dem bättre när det gäller kemisk resistens och värmetolerans. Ventilerna kommer att fungera bra genom att de säkerställer att vätskeflödet regleras och därmed blir verksamheten säker. Dessutom gör deras robusthet att de kan förlänga drifttiden, vilket minskar underhåll och utbyten.

Medicinsk:

PEEK CNC-bearbetningsdel används i ortopediska och ryggradskirurgier som en avgörande komponent. Det används i stor utsträckning för implantat, särskilt i ryggradsfusionsoperationer för behandling av degenerativ disksjukdom. PEEK-burar som vanligtvis fylls med bentransplantat är fria från biverkningar eftersom de är biokompatibla. PEEK:s radiolucenta egenskaper möjliggör dessutom tydlig avbildning efter operationen och mekaniskt stöd som liknar det naturliga benet.

Aerospace:

Komponenter i flygplan, särskilt i motor- och kabinområden, är tillverkade av PEEK Bearbetning eller Formsprutning av PEEK process. Det används för kabelmantlar och isolering som är lätta och därmed bidrar till bränsleeffektivitet. PEEK:s förmåga att motstå höga temperaturer är en annan faktor som gör det lämpligt för flygindustrin, där säkerhet och hållbarhet under extrema förhållanden är avgörande. PEEK-kompositmaterial kan ersätta metall i vissa delar, vilket innebär att vikten minskar samtidigt som hållfastheten förblir densamma.

Elektronik

PEEK har enastående elektriska isoleringsegenskaper och är därför det bästa valet för många tillämpningar inom elektronik. PEEK är ett material som kontaktdon, isolatorer och kabelisolatorer alla drar nytta av. Till exempel PEEK wafer carriers som är oumbärliga inom halvledartillverkningen eftersom de klarar extrema kemikalier och höga temperaturer under chiptillverkningen.

Fordon

Inom fordonsindustrin pågår en ständig jakt på material som kan sänka fordonsvikten och öka bränsleekonomin. Kugghjul, tryckbrickor och tätningsringar är några av de komponenter som använder bearbetningsdetaljer av PEEK. Tack vare sin förmåga att minimera friktion och slitage, i kombination med termisk stabilitet, är det det perfekta valet för delar i motorer och växellådor som utsätts för hög belastning.

Vanliga frågor och svar

Q1. Är PEEK lätt att bearbeta eller inte?

PEEK är en utmaning vid maskinbearbetning på grund av dess speciella egenskaper. Professionell hantering av experter som är kunniga i processen är en nyckelfaktor för optimerade resultat.

Q2. Kan PEEK bearbetas med EDM?

EDM är mycket effektivt i PEEK och gör det möjligt att skapa komplexa geometrier som är omöjliga att uppnå med andra metoder.

Q3. PEEK, är det starkare än aluminium?

Även om PEEK har en högre hållfasthet än aluminium (45.000 psi) är det den bästa termoplasten när det gäller förhållandet mellan hållfasthet och vikt. Det är en pålitlig ersättning för metaller som stål, glas och aluminium i olika applikationer.

Avslutning

De anmärkningsvärda PEEK-egenskaperna, inklusive kemisk resistens, biokompatibilitet och snäva toleranser, är skälen till att PEEK används i stor utsträckning i olika branscher. Kunskaperna från den här artikeln hjälper dig att få välbearbetade PEEK.

Lämna en kommentar

Vill du delta i diskussionen?Dela med dig av dina synpunkter!