Alternativ för kylning - baffel och bubblare

Vad är formsprutningsform Kylbaffel

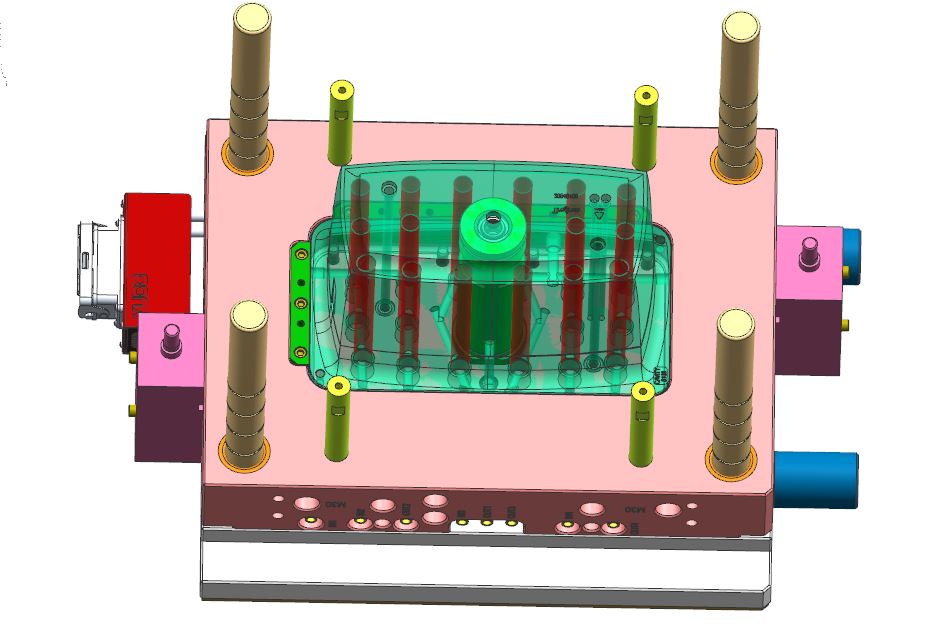

Formsprutningsform kylbaffel i formsprutning avser en komponent eller struktur som är utformad för att förbättra formens kylningsprocess under formsprutningscykeln. Formsprutning är en tillverkningsprocess där smält plast sprutas in i en formhålighet för att bilda en specifik form. Effektiv kylning är avgörande i denna process för att säkerställa korrekt stelning av plasten och för att uppnå högkvalitativa gjutna delar.

Kylbafflar för formsprutningsverktyg är vanligtvis placerade i formhålan för att reglera och optimera kylningen av den injicerade plasten. Dessa bafflar kan ha olika former, t.ex. fenor, kanaler eller andra strukturer, och är strategiskt placerade för att kontrollera flödet av kylvätska (vanligtvis vatten eller olja) genom formen. Det primära syftet med kylbafflar är att snabbt avleda värme från den smälta plasten, vilket underlättar en snabbare och jämnare stelning.

Genom att använda kylbafflar kan tillverkarna förbättra cykeltiderna, öka de gjutna delarnas dimensionsstabilitet, minska risken för defekter och i slutändan öka den totala effektiviteten i formsprutningsprocessen. Utformningen och placeringen av kylbafflarna beror på faktorer som den gjutna detaljens geometri, materialet som används och de specifika kraven för gjutningsprocessen.

Betydelsen av kylbaffel för formsprutningsformar

Formkylningsbafflar spelar en avgörande roll i formsprutningsprocessen, och deras betydelse ligger i flera viktiga aspekter:

- Minskning av cykeltiden: Effektiva kylbafflar bidrar till snabbare och mer enhetlig kylning av den gjutna delen. Genom att optimera kylprocessen kan den totala cykeltiden för formsprutningsprocessen minskas. Kortare cykeltider bidrar till ökad produktionstakt och förbättrad driftseffektivitet.

- Dimensionell stabilitet: Korrekt kylning är avgörande för att uppnå måttnoggrannhet och stabilitet i de gjutna delarna. Kylbafflar hjälper till att kontrollera kylningshastigheten och förhindrar att slutprodukten vrids eller deformeras. Konsekvent och kontrollerad kylning hjälper till att bibehålla de önskade dimensionerna hos de gjutna komponenterna.

- Kvalitetsförbättring: Enhetlig kylning minimerar risken för inre spänningar, sänkmärken och andra defekter i de gjutna delarna. Genom att förhindra ojämn kylning bidrar kylbafflar till färdiga produkter av högre kvalitet med färre ytfel och förbättrad strukturell integritet.

- Materialval och optimering av bearbetning: Olika material har olika krav på kylning. Kylbafflar gör det möjligt att anpassa kylprocessen utifrån det specifika material som används. Denna flexibilitet är avgörande för att optimera formsprutningsparametrarna och uppnå de önskade materialegenskaperna i slutprodukten.

- Energieffektivitet: Effektiva kylbafflar bidrar till energibesparingar genom att de möjliggör exakt kontroll av kylprocessen. Genom att kyla formen mer effektivt är det möjligt att minska den tid som formen tillbringar i kylningsfasen, vilket leder till energieffektivitet och kostnadsbesparingar på lång sikt.

- Förlängd livslängd för verktyg: Korrekt kylning hjälper till att hantera de termiska påfrestningar som formen utsätts för. Genom att förhindra överhettning och säkerställa jämn temperaturfördelning bidrar kylbafflar till lång livslängd och hållbarhet för formsprutningsverktyget, vilket minskar underhållskostnader och stilleståndstid.

Sammanfattningsvis är kylbafflar för formsprutningsverktyg viktiga för att optimera formsprutningsprocessen, förbättra kvaliteten på gjutna produkter, minska cykeltiderna och förbättra den övergripande driftseffektiviteten i tillverkningsindustrin.

Vad gör de för att kyla mögel? Bubblare och bafflar

Bubbla för vattenkylare och baffel är sektioner av kylkanaler som avleder kylvätskeflödet till områden som normalt saknar kylning. Kylning av kanaler borras vanligtvis genom formkavitet och kärna. Formen kan dock bestå av områden som är för långt bort för att rymma vanliga kylkanaler. Alternativa metoder för att kyla dessa områden på samma sätt som resten av delen innebär användning av bafflar, bubblare eller termiska stift, enligt nedan.

Bafflar

En formbaffel är i själva verket en kylkanal som borras vinkelrätt mot en huvud kylanläggning, med ett blad som delar upp en kylkanal i två halvcirkelformade kanaler. Kylvätskan strömmar in på ena sidan av bladet från huvud kylanläggning, vänder runt spetsen till andra sidan av baffeln och flödar sedan tillbaka till huvudkylningsledningen.

Denna metod ger maximala tvärsnitt för kylvätskan, men det är svårt att montera delaren exakt i mitten. Kyleffekten och därmed temperaturfördelningen på den ena sidan av kärnan kan skilja sig från den på den andra sidan. Denna nackdel med en i övrigt ekonomisk lösning, vad gäller tillverkningen, kan elimineras om metallplåten som bildar baffeln vrids. Helixbaffeln, som visas i figur 2 nedan, transporterar kylvätskan till spetsen och tillbaka i form av en helix. Den är användbar för diametrar på 12 till 50 mm och ger en mycket homogen temperaturfördelning. En annan logisk utveckling av bafflar är spiralkärnor med enkel eller dubbel spiral, som visas i figur 2 nedan.

Bubblare

En bubblare för formkylning liknar en baffel förutom att bladet är ersatt med ett litet rör. Kylvätskan rinner in i rörets botten och "bubblar" ut genom toppen, precis som i en fontän. Kylvätskan rinner sedan ner runt rörets utsida för att fortsätta sitt flöde genom kylkanal.

Den mest effektiva kylningen av smala kärnor uppnås med bubblare. Diametern på båda måste justeras på ett sådant sätt att flödesmotståndet i båda tvärsnitten är lika stort. Förutsättningen för detta är:

Inre diameter / Yttre diameter = 0,707

Bubblare för formkylning finns i handeln och skruvas vanligen fast i kärnan, se figur 3 nedan. Upp till en diameter på 4 mm bör slangen fasas av i änden för att förstora utloppets tvärsnitt; denna teknik illustreras i figur 3. Bubblare kan inte bara användas för kylning av formkärnamen även för kylning av plana formsektioner, som inte kan förses med borrade eller frästa kanaler.

Figur 3. (Vänster) Bubblare som skruvas in i kärnan. (Höger) Bubblare avfasad för att förstora utloppet

OBS! Eftersom både kylbafflar och bubblare har smalare flödesområden ökar flödesmotståndet. Därför bör man vara försiktig när man utformar storleken på dessa enheter. Flödes- och värmeöverföringsbeteendet för både bafflar och bubblare kan enkelt modelleras och analyseras med C-MOLD Cooling-analys.

Termiska stift

En termisk stift är ett alternativ till formsprutning bafflar och bubblare. Det är en sluten cylinder som är fylld med vätska. Vätskan förångas när den drar värme från verktygsstålet och kondenseras när den avger värmen till kylvätskan, som visas i figur 4. Värmeöverföringseffektiviteten hos en termisk stift är nästan tio gånger så stor som hos ett kopparrör. För god värmeledning bör man undvika luftspalt mellan termostiftet och formen eller fylla den med ett tätningsmedel med hög ledningsförmåga.

Kylning av smala kärnor

Om diametern eller bredden är mycket liten (mindre än 3 mm) är endast luftkylning möjlig. Luft blåses på kärnorna från utsidan under formöppningen eller strömmar genom ett centralt hål från insidan, men detta förfarande gör det naturligtvis inte möjligt att upprätthålla en exakt formtemperatur.

Bättre kylning av smala kärnor (de som mäter mindre än 5 mm) uppnås genom att använda insatser tillverkade av material med hög värmeledningsförmåga, t.ex. koppar eller beryllium-kopparmaterial. Denna teknik illustreras i figur 6 nedan. Sådana insatser pressas in i kärnan och sträcker sig med sin bas, som har ett så stort tvärsnitt som möjligt, in i en kylkanal.

Kylning av stora kärnor

För stora kärndiametrar (40 mm och större) måste en positiv transport av kylvätska säkerställas. Detta kan göras med insatser där kylvätskan når kärnans spets genom ett centralt hål och leds genom en spiral till dess omkrets, och mellan kärna och insats spiralformigt till utloppet, som visas i figur 7. Denna konstruktion försvagar kärnan avsevärt.

Kylning av cylinderkärnor

Kylning av cylinderkärnor och andra runda delar bör ske med en dubbel helix, enligt bilden nedan. Kylvätskan flödar till kärnans spets i en spiral och återvänder i en annan spiral. Av konstruktionsskäl bör kärnans väggtjocklek vara minst 3 mm i detta fall.