När kraven på polymerdelar går utöver 3D-utskrift och maskinbearbetning rekommenderas produktingenjörerna att vända sig till formsprutning. Konventionell formsprutning innebär att man måste identifiera rätt verktygsleverantör och sedan köpa verktyget, vilket kan ta flera månader. Det kan ta lång tid och är mycket tröttsamt, men kostnaden per enhet är relativt låg, särskilt när man tillverkar många delar av artiklarna. Lyckligtvis finns det ett alternativ: plastformsprutning med kort körning.

Förståelse Short Run Formsprutning av plast

När det är en liten produktion av produkten används billigare verktyg vid formsprutning av korta serier jämfört med formsprutning av långa serier (eller formsprutning av stora volymer). Denna process gör också slut på det konventionella tillverkningssystemet för stora volymer som kräver stor styvhet, lång cykeltid och stora kapitalinvesteringar. I detta fall är dock formsprutning på kort sikt mer lämplig på kort sikt än på lång sikt.

De tillfälliga formarna är av aluminium medan de "hårda" produktionsverktygen är av cementerat verktygsstål. Denna metall kännetecknas av hög värmeledningsförmåga och god bearbetbarhet. Aluminiumformar är något mindre styva än stålformar, men de är mest lämpade för serier på mindre än 10.000 enheter. Dessutom är de billigare än stålformar och de slutliga delarna tillverkas på veckor, inte på månader, som är fallet med stålformar.

Formsprutning av korta serier är det mest lämpliga för alla organisationer som behöver plastdelar av hög kvalitet till ett överkomligt pris och inom kort tid.

Fördelar med korta serier av formsprutning

Fördelarna med formsprutning av korta serier är följande:

Formsprutningsverktyg i aluminium är billigare jämfört med de verktyg i armerat stål som finns på marknaden idag. Hur stora besparingarna blir beror på antalet kaviteter, detaljens geometri och formningsproblem som underskärningar eller insatser. Skillnaden i kostnader är dock normalt sett ganska stor.

Men detta är inte den enda fördelen som kan härledas från detta, kostnadsfaktorn måste beaktas. Möjligheten att göra ändringar och de korta cykeltiderna kan således vara till hjälp för att minska den tid det tar att utveckla produkter och därmed minska tiden till marknaden. Men till skillnad från de flesta organisationer binder vår kortvariga formsprutningstjänst inte kunderna att beställa i stora mängder. De är tillverkade av material av produktionskvalitet och har adekvata ytbehandlingar som kan användas.

Injektionsgjutna kostnader för kortvarig produktion av delar

Det är också viktigt att notera att kostnaden för att tillverka formsprutningsverktyg för små serier för tillverkning av produkter i små kvantiteter och för installation är fast och måste fördelas över antalet order.

I allmänhet är formsprutning med kort körning lämplig för delar som sträcker sig från 1 till 10 000. På Sincere Tech tillhandahåller vi två verktygsalternativ: prototypformar, som normalt är förknippade med en garanti på minst 2000 skott och produktionsformar på begäran, som är förknippade med en mögellivsgaranti. Om aluminiumverktyget förstörs kommer företaget att ersätta det utan att debitera kunden något. När det gäller kvantiteten av den producerade produkten är båda alternativen ganska billiga.

Andra specialtjänster är inspektion av första artikeln, kapacitetsrapporter, vetenskapliga utvecklingsrapporter för gjutningsprocessen och PPAP. Vissa kunder har insett att en aluminiumform för korta serier kan användas som slutproduktform.

Om volymerna uppgår till flera miljoner kan produktionsverktyg vara mer lämpliga. Å andra sidan kan 3D-utskrift vara billigare vid tillverkning av ett fåtal delar. Vissa av tillverkarna använder 3D-utskrift för att skapa prototyper och använder sedan formsprutning i små serier.

Användningsområden för formsprutning av korta serier

Den bästa strategin är relaterad till organisationens behov och situationen i organisationen. Ett företag som tillverkar medicintekniska produkter och som har utvecklat en ny medicinteknisk produkt men är osäker på marknadssituationen kan t.ex. använda ett kortsiktigt injektionsinstrument. Detta är till förmån för en "pay-as-you-go"-strategi under produktens introduktion. Om man vid ett senare tillfälle bestämmer sig för att investera i ett stålverktyg kan aluminiumformen användas som ett interimsverktyg fram till dess att produktionsformen tillverkas.

Det är också viktigt att notera att bridge-verktyg inte bara är begränsade till uppstartsfasen av produktintroduktionen. De kan vara ett ganska billigt sätt att ha en försäkringspolicy för mogna program. Till exempel kunde en vitvarutillverkare fortsätta med produktionsprocessen eftersom han eller hon använde ett bryggverktyg för att fixa huvudverktyget. De har nu en extra form som de kan använda i framtiden, t.ex. om efterfrågan på produkten ökar eller om det nuvarande verktyget inte är effektivt.

Formsprutning av korta serier är en bra mellanväg för konstruktörerna för att få den bästa formdesignen och prestandan hos slutprodukten med relativt låg risk jämfört med direkt användning av stålproduktionsverktyg från de 3D-tryckta modellerna. Detta är mer så i branscher som medicintekniska produkter där det är viktigt att förkorta den tid det tar att utveckla dessa produkter samtidigt som man säkerställer att produkterna uppfyller de fastställda regleringsstandarderna eftersom detta är kostnadseffektivt.

Formsprutning av stora volymer

Vårt digitala nätverk kan producera större och mer komplicerade delar i stora volymer om formsprutning med korta serier inte är tillämpligt i ditt fall. Vårt expanderbara utbud av tjänster inkluderar;

- Projekt för gjutna element som är stora, tunga och detaljerade i sin design

- Offerter för mer än 100.000 komponenter

- Gjutningskapacitet för detaljer som är upp till 79 tum (2 meter) stora

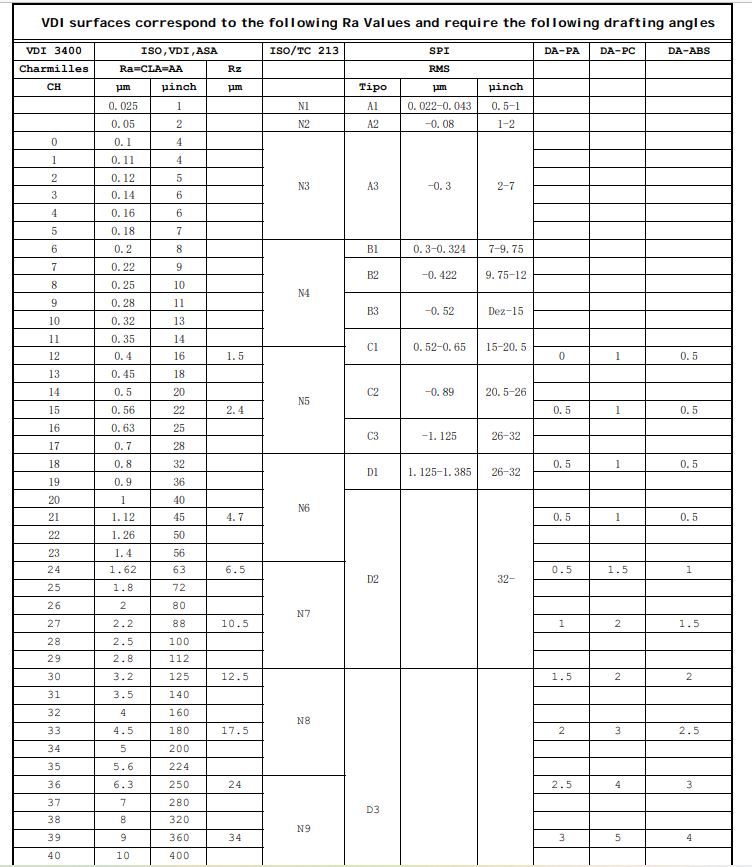

- Mold-Tech-behandlingar och en mängd olika ytbehandlingar (A1-A3, B1-B3, C1-C3, D1-D3).

- Verktyg som verktygsstål P20 och aluminium & stål, färgmatchning av verktyg enligt kundens krav.

- Vill du veta mer om formsprutning av korta serier? Ladda upp en fil för en gratis formbarhetskontroll och prata sedan med en medlem av Protolabs gjutningsteam. Starta den snabba och effektiva produktionen av delar med våra tjänster.

Är kostnaden för korta serier av formsprutning hög?

Några av de vardagsprodukter som har delar som tillverkas genom formsprutning är vattenkokare, ljuskontroller och tangentbordstangenter. Vanligtvis tillverkas sådana produkter i stora volymer, från hundratusentals uppsättningar.

Denna byggmetod har flera fördelar, till exempel kostnadseffektivitet, mångsidiga material och flexibilitet.

Denna teknik är den mest lämpliga för massproduktion på grund av sin mångsidighet, tillgången till många olika typer av material och det faktum att den är billigare per del. Detta förfarande möjliggör den nuvarande överkomliga prissättningen eftersom kostnaden för element är i pennies och cykeltiderna är i sekunder. Det gäller också valet av material, som kan vara flexibla elastomerer och polymerer som kan användas där metaller normalt används.

Vad händer om du behöver ett färre antal komponenter?

Kostnaden för verktyg utgör en betydande komponent när ett litet antal detaljer ska tillverkas. Den traditionella metoden att tillverka verktyg är dyr och tar dessutom mycket tid. Det finns dock många moderna motsvarigheter som kan pekas ut för att minimera utgifterna idag.

De huvudsakliga kostnadsfaktorerna är installation och återkommande.

Verktyget placeras i gjutpressen, materialet/färgen torkas och tillhandahålls, gjutförhållandena ställs in och de första kvalitetskontrollproverna tas under uppställningen. Verktyget måste skyddas, resten av materialet måste avlägsnas och formen måste öppnas och förvaras efter gjutcykeln. Den här inställningen faktureras vanligtvis per detalj, särskilt för korta serier, och kan ta allt från en timme till en halv dag, beroende på verktygens storlek och antalet material- och färgbyten.

Förfarandet för formning

De kostnader som uppstår i formningsfasen inkluderar kostnaden för det material som används, kostnaden för pressen och den manuella eller automatiska driften av media. Materialkostnaden beror också på vilken typ av material som används och hur mycket material som har köpts, det är stor skillnad mellan att köpa en liten mängd material och en stor mängd av samma material. Specialpigment kan också orsaka en kostnadsökning eftersom de används i processen för att producera den slutliga produkten.

De faktorer som påverkar presskostnaden är bland annat skottvikten, som är den mängd plast som sprutas in under en enda cykel, och tonnaget, som är den kraft som används för att stänga formen under insprutningen. Stora pressar är kostsamma på grund av höga driftskostnader och avskrivning av utrustningen. Kostnaderna kan också påverkas av behovet av manuella operationer, t.ex. laddning och tömning av insatser eller andra operationer efter gjutningen.

Verktyg som är helt automatiserade och skapar volym på en konstant basis skiljer sig från verktyg som är skapade för små partier och kräver manuell överföring och packning.

Alternativ till prototyptillverkning

Prototyptillverkning i det tänkta produktionsmaterialet är mycket fördelaktigt. När det gäller prototyp- och kortserieproduktion finns det många val av verktyg, och det är möjligt att gjuta så få som två delar. Takten i prototyp- och detaljtillverkningen kan dock variera, och vissa moment kan ta flera dagar. Detta beror på ytan, materialet och geometrin hos den struktur som ska beläggas. Förseningstiderna är normalt mellan två och fyra veckor.

Utgifter för verktyg

Kostnaden för verktyg beror på hur komplicerat elementet är, dess storlek och den tid som krävs för att tillverka det. Gjutformar är inte billiga; de börjar på 2.000 pund för de enkla, men de mer komplexa kostar mellan 5.000 och 7.000 pund. Priset på stora eller komplexa artiklar kan gå upp till 30.000 pund. Uppgifterna om det specifika projektet och den detaljerade offerten utgör grunden för en korrekt kostnadsberäkning.

För formsprutningsprojekt med låga volymer rekommenderas att du söker råd från yrkesverksamma för att få en bredare förståelse för de möjliga kostnaderna och de möjliga genomförbara lösningarna. Om du funderar på att använda formsprutning av korta serier för ditt projekt och vill veta kostnaden för de kvantiteter som krävs, är du välkommen att kontakta oss för en offert.

Formsprutningstjänster som erbjuds av Sincere Tech

Sincere Tech är en av till 10 Formsprutningsföretag för plast i Kina som grundades för över ett decennium sedan och har varit involverad i design och produktion av plastformsprutade delar och varor. På grund av vår omfattande expertis kan vi effektivt hantera alla faser av kortvariga formsprutningsprojekt, inklusive Med denna omfattande expertis kan vi effektivt hantera alla faser av kortvariga formsprutningsprojekt, inklusive:

Formkonstruktion: Vi använder oss av de bästa teknikerna och formgivningsteknikerna för att tillverka instrument som uppfyller behoven hos din produkt. Vi skapar verktygskonstruktioner utifrån dina originalritningar, scheman eller modeller, eller så kan vi skapa dem åt dig. Vi har expertis i användningen av AutoCAD, SolidWorks, ProE, Cimatron och CADKey CAD-format.

Vårt team för tillverkning av formar använder modern CNC-bearbetningsteknik för att producera högkvalitativa och exakt dimensionerade formar på kortast möjliga tid efter att designen av formsprutan har slutförts. Detta är ett exempel på anpassade verktyg. Vi kan skapa prototyper för olika termoplaster, inklusive ABS, HDPE, LDPE, PE, HIPS, TPU och PET.

Prototypframtagning: Vi använder 3D-utskrift för att snabbt bygga varje del för att se till att den passar formen och fungerar som den ska innan formsprutningsverktyget byggs. Vi erbjuder FDM-utskrivna prototyper i olika typer av material som ABS, PLA och TPU. Vi samarbetar med andra tjänsteleverantörer för ytterligare prototyptjänster, till exempel uretangjutning, SLS och SLA.

Formsprutning: De viktigaste formsprutning anläggningen drivs av erfaren personal och utrustningen kan producera en klämkraft på 28 till 240 ton och kan också uppvisa reproducerbarhet. Materialet som vi bearbetar under våra gjutningsoperationer sträcker sig från 0 till 16 uns per cykel. Sincere Tech kan också tillhandahålla formsprutningstjänster för små och stora mängder produkter.

Vi garanterar att de anpassade plastinsprutade formsprutade delarna som vi kommer att tillhandahålla på Sincere Tech kommer att vara av bästa kvalitet, kommer att levereras i tid och till ett rimligt pris.