Hur fungerar kontraktstillverkning av plastinjektionsgjutning?

Begreppet formsprutning av plast kontraktstillverkning är mycket viktigt i dagens produktionsindustri. Den här bloggen innehåller alla nödvändiga detaljer om denna process.

Från ritbordet till den färdiga formsprutade produkten är det varje process som räknas. Förstå de viktiga faktorerna att ta hänsyn till när du väljer en Företag för kontraktstillverkning av formsprutning.

Hur fungerar plastinjektionsgjutning?

formsprutning av plast kontraktstillverkning är en känslig process, vilket innebär att du måste hitta en expertleverantör av formsprutning för att göra dina produkter. Denna gjutningsprocess görs genom att hälla smält plastharts direkt i en formhålighet. Detta beror på att högtrycksinsprutning garanterar den detaljerade bildningen av delen. Formen svalnar och formen blir solid och fixerad.

Utmatningsstift avlägsnar den formade delen. Cykeltiden beror på dess sofistikerade nivå. CNC-bearbetade formar garanterar noggrannhet. Automatiserade system effektiviserar produktionen.

Kvalitetskontroller bidrar till att säkerställa att standarderna upprätthålls. Denna metod är mycket effektiv vid massproduktion av komplexa komponenter.

Vilka är stegen i kontraktstillverkning av plastinjektionsgjutning?

Design och prototyptillverkning

Kontraktstillverkning av formsprutning av plast börjar med CAD-programvara. Ingenjörerna konstruerar precisionsformar. Varje form ska ha exakta storlekar, t.ex. 0,001 mm.

Det är möjligt att tillverka prototyper med hjälp av 3D-printing. Varje cykel förbättrar bristerna i designen. Simuleringsverktyg hjälper till att förutsäga formsprutningens beteende.

Ingenjörerna övervakar också smältans flödeshastighet och kyltider. Valet av material är avgörande - det kan vara antingen en termoplast eller en elastomer. Konstruktionsjusteringar säkerställer tillverkningsbarheten. Prototypfasen leder till att felen minimeras i produktionsfasen.

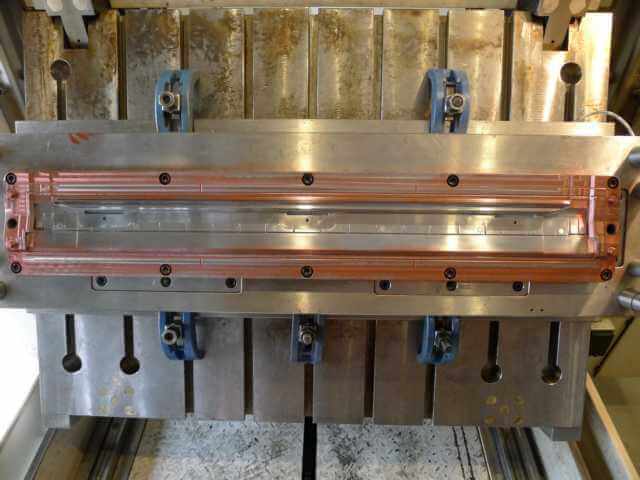

Tillverkning av formsprutningsverktyg för plast

Inom kontraktstillverkning av formsprutning av plast, plastform tillverkningen kommer efter prototypframtagningen. Den är vanligtvis tillverkad av stål eller aluminium. Gjutformstillverkning sker genom CNC-bearbetning (Computer Numeric Control). EDM förfinar invecklade detaljer.

Noggrannhet är mycket viktigt och vissa delar tillverkas med snäva toleranser på 0,05 mm. Kylkanalerna är inbyggda. Utmatningsstift hjälper till vid borttagning av detaljen.

Polering hjälper till att förbättra ytfinishen. Kärnor och hålrum som är en del av formen sätts ihop. Formens integritet kontrolleras i slutskedet av processen.

Produktion av gjutgods

Kontraktstillverkning inom formsprutning av plast omfattar högtrycksinsprutning. Formmaskinerna använder spännkrafter som är i ton. Formen värms sedan upp till vissa temperaturer. Detta görs genom att placera den smälta plasten i formhålan med tryck.

Trycket hålls uppe tills detaljen har frusit. Formtemperaturen regleras med hjälp av kylsystem. Arbetscyklerna är smidiga och snabba. Utmatningen av detaljen sker med hjälp av robotarmar.

Detta är ett sätt att upprätthålla kvaliteten på en produkt eller tjänst eftersom övervakningen sker kontinuerligt. Produktionsvolymerna kan uppgå till tusentals enheter.

Efterproduktion

Vanliga efterbehandlingssteg som är en del av postproduktionen i formsprutning av plast kontraktstillverkning är följande. Gjutning rengörs sedan genom trimning och avgradning.

Ytterligare operationer som borrning och gängtappning utförs. Ytbeläggningar som målning och plätering ökar estetiken. Det kan vara nödvändigt att montera ett antal delar.

Ultraljudssvetsning är en process för sammanfogning av plastdelar. Kvalitetskontroller säkerställer att måtten är korrekta. Förpackningen är viktig för att garantera att delarna är väl skyddade. Nya produktionsdata förs in i dokumentationen. Den slutliga produkten är nu klar för leverans.

Kvalitetskontroll

Kvalitetskontroll inom plast formsprutning spelar en viktig roll när det gäller att leverera produkter av hög kvalitet. Inspektion börjar med dimensionell analys. CMM-maskiner mäter delar. Visuella inspektioner identifierar ytfel.

Dragprovning verifierar hållfastheten hos ett material. Röntgeninspektion avslöjar inre defekter. Styrdiagram används för att mäta och följa upp produktionsstabiliteten. Varje batch genomgår också vissa tester.

Delar som inte överensstämmer med kraven kasseras. Dokumentationen omfattar också alla kvalitetskontroller. Några av de processer för ständiga förbättringar som används inkluderar. Kvalitetskontrollen hjälper till att säkerställa att slutprodukten håller måttet.

| Steg | Beskrivning | Viktiga aktiviteter | Använda verktyg/tekniker | Tidsram (dagar) |

| Design och prototyptillverkning | Utveckling av koncept | CAD-modellering, 3D-utskrifter | CAD-programvara, 3D-skrivare | 7-14 |

| Tillverkning av formar | Skapa gjutformar | CNC-bearbetning, testning av formar | CNC-maskiner, EDM | 14-30 |

| Produktion | Tillverkning av delar | Formsprutning, utskjutning av delar | Formsprutningsmaskiner | 7-21 |

| Efterproduktion | De sista detaljerna | Trimning, målning, montering | Trimmerverktyg, målarboxar | 3-10 |

| Kvalitetskontroll | Säkerställa standarder | Inspektioner, provning | CMM, visuella inspektionsverktyg | 2-5 |

Tabell över steg i kontraktstillverkning av plastinjektionsgjutning!

Varför välja kontraktstillverkning för plastinjektionsgjutning?

Kostnadseffektivitet

Detta beror på att formsprutning av plast kontraktstillverkning har relativt låga allmänna omkostnader. Investeringar i kapitalintensiva maskiner motverkas.

Bulkköp av material är billigare. Automatiserade processer förbättrar effektiviteten. Genom automatisering minskar de totala arbetskostnaderna.

Precisionsverktyg bidrar till att minimera produktionsfel. Underhållskostnaderna delas. Kostnaderna för prototyper är tydligt angivna i detta kontrakt. Du får förutsägbara kostnader. Den här metoden hjälper till att hantera den tillgängliga budgeten.

Optimering av resurser

Kontraktstillverkning av formsprutning av plast optimerar resursutnyttjandet. Professionella medarbetare och sofistikerad utrustning köps in utifrån.

Materialslöseri förhindras också genom användning av precisionsformar. Det sänker lagerkostnaderna vid just-in-time-produktion. Produktionskapaciteten är flexibel.

Professionellt förhållningssätt till design och prototypframtagning används. Energianvändningen minskas genom olika processer. Denna strategi frigör interna resurser. Resurshanteringen effektiviseras.

Teknologisk tillgång

Kontraktstillverkning genom formsprutning av plast ger tillgång till modern teknik. CAD-programvara förbättrar designprecisionen. CNC-maskiner ger intrikata formar för gjutning av föremålen. Robotteknik ökar produktionseffektiviteten. Övervakning i realtid säkerställer kvaliteten.

Simuleringsprogram förutspår resultat. Snabba formsprutningsmaskiner har korta cykeltider. Tillgången till dessa tekniker är i sig orimligt dyr. Teknikintegration leder till bättre produktkvalitet.

Flexibilitet

Kontraktstillverkning av formsprutning av plast ger flexibilitet i tillverkningen. Antingen små eller stora partier är acceptabla. Det är lätt att göra ändringar i designen. Det är också viktigt att notera att flera material kan användas. Olika produkter produceras samtidigt.

Korta cykeltider gör det möjligt att omedelbart reagera på nya krav. Produktionsscheman är justerbara. Outsourcing hjälper till att koncentrera sig på nyckelprocesser. Flexibilitet ökar marknadens lyhördhet. Detta tillvägagångssätt tillgodoser dynamiska behov.

Skalbarhet

Kontraktstillverkning av formsprutning av plast gör det enkelt att expandera verksamheten. Produktionsskalorna sträcker sig från prototyper upp till massproduktion.

Stora volymer kan enkelt hanteras av automatiserade system. Kvaliteten bibehålls vid uppskalning. Produktionstidslinjerna är konsekventa. Man kan dra slutsatsen att lagerhanteringen svarar mot förändringar i efterfrågan. Leveranskedjan är effektiv. Skalbarheten stöder marknadsexpansion. Den här modellen utvecklas i takt med att ditt företag expanderar.

Vilka är de viktigaste faktorerna när man väljer en kontraktstillverkare för formsprutning?

Tillverkningskapacitet

Kontraktstillverkning av formsprutning av plast bygger på högkvalificerade processer. Se till att leverantören har maskiner med högt tonnage. Se till att alla formstorlekar följer de nödvändiga specifikationerna. Kontrollera om det finns formar med flera håligheter. Se till att de arbetar med olika typer av material som ABS eller nylon.

Leta efter automatiserade system. Bortse från sekundära processer som övergjutning. Se till att de har snäva toleranser. Kapaciteten påverkar kvaliteten och produktiviteten. Välj en mångsidig tillverkare.

Erfarenhet och expertis

Relevant tidigare erfarenhet av kontraktstillverkning av plastformsprutning är ovärderlig. Kontrollera deras års erfarenhet inom branschen. Se till att den programvara du överväger kan hantera komplicerade geometrier. Titta på tidigare projekt. Kontrollera medvetenheten om termoplastiska material.

Se till att kandidaten har tidigare erfarenhet av att använda formar med hög precision. Detta är sant, expertis inom design och prototyper spelar roll. Erfarenhet levererar kvalitetsarbete. Deras bakgrund påverkar ditt projekt på ett eller annat sätt. Lita på beprövad erfarenhet.

Kvalitetssäkring

Kvalitet är en viktig aspekt vid kontraktstillverkning av formsprutning av plast. Sök efter strikt efterlevnad av testprocedurer. Se till att de använder CMM-maskiner för att vara exakta. Kontrollera ISO-certifieringar. Kolla upp deras system för att upptäcka defekter.

Se till att de följer SPC-metoder. Gå igenom deras dokumentation om kvalitetskontroll. Effektiv kvalitetssäkring minskar antalet defekter. Det är anmärkningsvärt att kvalitetssäkring garanterar produkternas tillförlitlighet. Välj en tillverkare som har kvalitet som sin prioritet.

Certifieringar

Certifieringar är kritiska i formsprutning av plast kontraktstillverkning branschen. Kontrollera om företaget har ISO 9001-överensstämmelse. Sök efter överensstämmelse med ISO 13485 för medicinska delar. Kontrollera överensstämmelse med AS9100 inom flygindustrin. Se till att de uppfyller RoHS-standarderna.

Certifieringar återspeglar processstandarder. De säkerställer efterlevnad av regelverk. Certifieringar visar på engagemang för kvalitet. Det skapar förtroende för kvaliteten. Välj certifierade tillverkare.

Tillförlitlighet

Tillförlitlighet är en viktig aspekt vid kontraktstillverkning av plastformsprutning. Se hur ofta de levererar sina uppdrag i tid. Sök konsekvens i produktionsscheman.

Fastställ hur väl de klarar av att hantera stora order. Bekräfta deras underhållsrutiner. Tillförlitlighet säkerställer leveranskedjans kontinuitet.

Tillförlitlighetsinsikter som samlats in från kundutlåtanden bör granskas. Utvärdera deras sätt att hantera problem. Rätt partner hjälper ett projekt att lyckas. Pålitliga tillverkare upprätthåller en stabil prestanda.

Hur upprätthålls kvaliteten vid kontraktstillverkning av plastinjektionsgjutning?

Kvalitetskontroll

Kontraktstillverkning av formsprutning av plast håller också hög standard för kvalitetskontroll. CMM-maskiner används för att säkerställa noggrannhet i dimensioner. SPC-metoder spårar stabiliteten i processer. Dataanalys i realtid identifierar förändringar. System för feldetektering upptäcker defekter.

Slumpmässig provtagning säkerställer också att partierna är konsekventa. Det finns strikta toleranser som upprätthålls hela tiden. Kvalitetssäkringsteam övervakar varje produktionsprocess. Dokumentation spårar kvalitetsmätvärden. Kvalitetssäkring är viktigt för att garantera produktens tillförlitlighet.

Standarder

Formsprutning av plast för kontraktstillverkning är mycket standardiserat. ISO 9001 garanterar att kvalitetshanteringen upprätthålls på en viss nivå. ISO 13485 säkerställer standarder för medicintekniska produkter. AS9100 certifierar överensstämmelse med flyg- och rymdindustrin.

RoHS handlar om hantering av farliga ämnen. Standarder fastställer den grundläggande kvaliteten. De säkerställer efterlevnad av regelverk. Certifieringar överensstämmer med branschstandarder. Standarder kan definieras som ett ramverk för kvalitet. Efterlevnad ökar produkternas tillförlitlighet.

Inspektionsmetoder

Inspektionsmetoderna i formsprutning av plast kontraktstillverkning är därför heltäckande. En visuell inspektion identifierar fel som är synliga på ytan. CMM-maskiner bekräftar att måtten är korrekta.

Dragprovning verifierar materialets hållfasthet. Ultraljudstester upptäcker interna defekter. SPC övervakar processvariationer. Inspektionerna i produktionslinjen ger kvalitet i realtid. Slumpmässig provtagning verifierar enhetligheten. Korrekta inspektioner säkerställer att problem uppmärksammas i sina inledande skeden. Detta säkerställer högkvalitativa resultat.

Vanliga defekter

När det gäller defekter i formsprutning av plast kontraktstillverkning, försiktighetsåtgärder vidtas för att undvika dem. Kylningsdefekter leder till sjunkmärken. Det händer på grund av materialets differentiella sammandragning. Flash uppstår när det finns ett överdrivet injektionstryck.

Korta skott innebär att materialflödet är otillräckligt. Eftersom svetsar uppstår när två eller flera smältfronter möts, bildas svetslinjer.

Tomrum definieras som luftfickor som är inneslutna i ett material. Brännmärken orsakas av värme. Tidig identifiering av eventuella defekter säkerställer också att korrigerande åtgärder vidtas. Detta upprätthåller produktkvaliteten.

Vilka material används vid formsprutning av plast?

Termoplaster

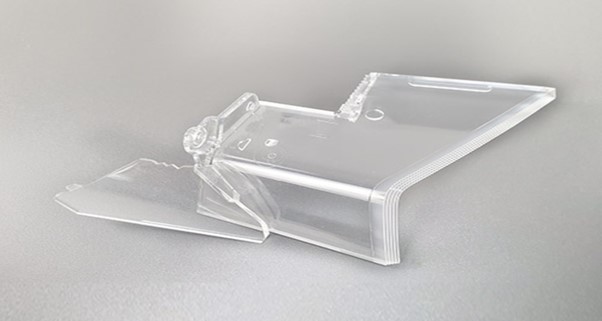

Termoplaster används ofta vid kontraktstillverkning av formsprutning av plast. Några av de vanligaste materialen är ABS, polykarbonat och nylon. Formsprutning av ABS ger slagtålighet. Polykarbonat ger optisk klarhet. Nylon ger slitstyrka.

Dessa material smälts och injiceras. De stelnar när de kyls. Termoplaster är material som kan smältas om och formas om och om igen. De kan användas i olika sammanhang. De är mycket flexibla när det gäller användningen. Termoplaster ger hållbara produkter. Gå till formsprutningsmaterial sida för att veta hur du väljer material till ditt gjutningsprojekt.

Värmehärdande plaster

Härdplaster är viktiga i processen för kontraktstillverkning av formsprutning av plast. Några av de vanliga exemplen inkluderar epoxi och fenol. De går igenom en härdningsprocess. De kan dock inte smältas om när de har härdats.

Dessa material är mycket värmetåliga. De har bättre mekaniska egenskaper. Dessa härdplaster är mycket lämpliga för elektriska delar. Deras stabilitet är också utmärkt, särskilt när de utsätts för värme. Värmehärdande plaster garanterar en långvarig prestanda. De är dock användbara där deras tillämpning krävs.

Materialegenskaper

Materialegenskaperna är avgörande vid kontraktstillverkning av formsprutning av plast. Draghållfasthet indikerar förmågan att motstå brott. Böjmodul indikerar styvhet. Slaghållfasthet bedömer hållbarheten. Värmestabilitet är viktigt när det gäller värmeuthållighet.

Kemikalieresistens definierar ett materials förmåga att fungera under svåra förhållanden. Dimensionsstabiliteten säkerställer att detaljens storlek inte varierar. För isolerande delar är det de elektriska egenskaperna som är viktiga. Materialegenskaperna styr urvalet. De säkerställer optimal prestanda.

Urvalskriterier

Detta beror på att urvalskriterierna gäller för kontraktstillverkning inom formsprutning av plast. För lastbärande sektioner, beakta draghållfasthet. Bedöm termisk stabilitet för högtemperaturtillämpningar. Bestäm kompatibilitet för krävande kemiska miljöer.

Välj slagtåliga material för produkter med lång livslängd. Undersök böjmodul för behov av styvhet. Granska kostnaden med hänsyn till budgetbegränsningar.

Koppla samman egenskaperna med applikationskraven. Urvalskriterier hjälper till att avgöra om materialet är lämpligt. Rätt val ökar produktkvaliteten.

SINCERE TECH är onf av topp 10 plastformsprutningsföretag i Kina. Detta mögelföretag har olika gruppmedlemmar för att lösa konsumentens gjutningsproblem. En av de viktigaste sakerna är att detta företag har väl kvalificerade och kunniga designers. Detta företag erbjuder inte bara plastformar, utan de erbjuder också verktygsutrustning för plastformar, gjutmaskin, service för formsprutning, utbildning i plastformar och mycket mer.

Den verktyg för plastgjutning utrustningen finns i alla storlekar, modeller och former. Så konsumenten kan välja utrustning enligt deras föredragna stilar. Varje konsument kan få gjutmaskinerna endast genom detta företag, eftersom detta företag endast tillhandahåller oändliga lösningar för gjutmaskiner.

Varje del av gjutmaskinerna testas genom att använda olika typer av utrustning. Efter det kan de bara leverera maskinen till konsumenterna. Detta mögelföretag kan tillhandahålla mögelprodukterna med full garanti och garanti. Om kunden vill få gjutmaskinen kan de helt enkelt sitta i sitt hem och beställa maskinnamnet via mögelföretagets webbplats. The Mold Company kommer att leverera maskinerna från bekvämligheten av kontoret eller hemmet.

En viktig sak är att detta företag kommer att tillhandahålla alla plastgjutna produkter till mycket rimligt pris. Detta företag kan slutföra projektet inom tidsfristen. Om maskinen kommer att repareras betyder det att du inte behöver oroa dig. Formföretaget kommer att skicka de begåvade ingenjörerna till sin industri. Denna ingenjör kommer snabbt att reparera maskinproblemet utan kostnad. Detta företag kommer endast att producera märkesvaror till konsumenterna.

företag för tillverkning av plastformar

Om konsumenterna vill ha mer information om våra Tillverkare av plastformarkontakta oss nu.

De högst rankade plastgjutna plastbehoven tillfredsställs på nolltid och specialprodukterna förmedlar kostnadseffektiva för kunderna medan de väljer de utmärkta gjutna plastidéerna. Den kända tillverkaren förmedlar den gjutna plasten med formsprutad plast, elektronisk plast, termoformad plast och ABS-kapslingar, genomföringar, bläckstämplar, köksapparater, plastbärare, plastrullar, plastkragar, gjuten stereoutrustning och så vidare. Snabbheten säkerställs av den bästa promotorn som SINCERETECH och de bryr sig om kundnöjdheten i varje produktförsörjning. Rusningsprojekten blir felfria och inom tidsfristen genom de innovativa koncept som används i gjuten plast.

Varje plast som är utformad för kundernas behov och de erbjuder den billiga kostnaden utan att kompromissa med kvaliteten. En enda terrass - SINCERE TECH Mold-företaget levererar det kompletta Formsprutning av ABSPP, PA, PC, PPSU och andra typer av formsprutningsprodukter och för att få de nödvändiga plastväxlarna bör kunden erbjuda de enkla detaljerna som plastmaterialprototyp Nr, Ral Nr eller Panton Nr, kravet / kvantiteten per vecka, år och månad.

Förpackningsbehoven, den tvingande informationen om ytbehandlingen krävs eller inte, detaljer om montering som krävs eller inte krävs, informationen relaterad till kvantiteten och efterfrågan på färger per produkt och så vidare. Panelmedlemmarna i detta företag har den extrema erfarenheten inom plastgjutning och de hjälper kunderna med behovet av olika procedurer som förkromning UV och den huvudsakliga ytbehandlingen som PU-lackering fram till förpackning.

Slutsats

Få en närmare titt på kontraktstillverkning av plast formsprutning för att avslöja processens finesser och fördelar. Från design till efterproduktion, inget steg är mindre viktigt. För att utnyttja dessa fördelar, gå till OEM kontraktstillverkning Kina sida. Ta ditt första steg med en pålitlig allierad.