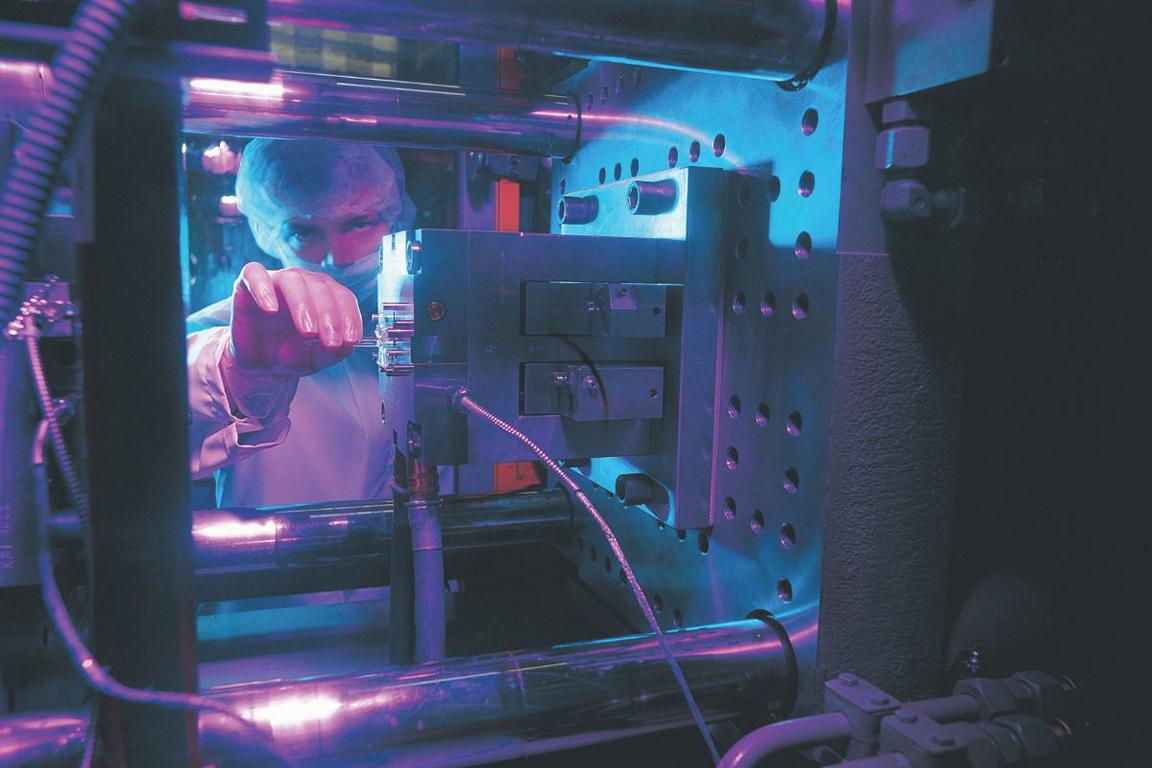

Inom plastindustrin är formsprutning en viktig process som används för att producera en stor volym plastdelar eller produkter. Denna teknik innebär användning av en form, vanligtvis av ståltillverkad metall, som har ett inre mönster som liknar den avsedda utformningen av delen eller produkten. Materialet, som vanligtvis införs efter smältning till flytande eller smält het plast, tvingas in i en formhålighet, kyls så småningom och släpps sedan ut för att skapa tusentals liknande delar genom att applicera högt tryck.

På grund av den höga produktionsnoggrannheten tillverkas nästan alla storskaliga plastprodukter på marknaden idag genom formsprutningsteknik. Processen har många fördelar, t.ex. låg tillverkningskostnad per detalj, kort tillverkningstid per detalj, möjlighet att använda flera olika material och hög noggrannhet hos den slutliga detaljen som uppfyller exakta toleranskrav.

Dessa inkluderar övergjutning kontra insatsgjutning tekniker. Även om båda används omväxlande finns det tydliga skillnader mellan dem. Detta blogginlägg ger specifikt viktiga detaljer om två tekniker: overmold vs. insert mold-processer, genom att lyfta fram deras skillnader, applikationer och situationer att välja mellan de två.

Formning av insats: Hur fungerar det?

Både övergjutning och insatsgjutning innebär formsprutning. I processen placeras metalldelar i en formhålighet och sedan sprutas plast in. Dessa metallinsatser placeras i formen för hand eller med hjälp av industrirobotar som används i automatiserade processer. När formen är på plats stängs formen och ett plastmaterial injiceras över metallinsatserna för att skapa en enda, obruten del.

Dessa funktioner gör det enkelt att montera och demontera delarna utan att kvaliteten eller utseendet påverkas. Exempelvis används värmehärdade gänginsatser i plastdelarna för att minska risken för gängskador vid montering.

Dessutom kan insatsformning ibland till och med minska behovet av sekundära fästelement. Denna teknik innebär direkt införlivande av nödvändiga metallkomponenter i formen för att bilda en stark, enda komponent som ökar den mekaniska stabiliteten hos delen och minimerar risken för att delen går sönder. Om du vill veta mer om insatsgjutning, vänligen gå till vad är insatsformning sida.

Varför ska man välja insatsgjutning?

Insatsgjutning är en adaptiv tillverkningsprocess för att producera höghållfasta plastkomponenter. Låt oss diskutera dess omfattande användningsfall:

Minskade monteringskostnader: En formsprutningsmaskin kan tillverka tusentals detaljer på kort tid, vilket gör den ekonomisk för tillverkning av stora serier av detaljer. I motsats till CNC-bearbetningMed hjälp av insatsgjutning, plåtbearbetning eller additiv 3D-tillverkningsteknik, där monteringen kan bli ett stort problem, kan insatsgjutning minimera eller till och med eliminera behovet av ytterligare montering och verktyg, vilket leder till ytterligare kostnadsoptimering av projekten.

Förbättrad prestanda för delar: Plastdelar är vanligtvis inte lika hållbara som sina motsvarigheter i metall, men plast har sina fördelar, inklusive att den är billigare, lättare att forma till olika former och lättare i vikt. Insatsformade produkter medför normalt hållbarhet på grund av kombinationen av plast (ett substrat på vilket metall sätts in) och metaller (sätt in båda materialen). Detta säkerställer att den avsedda delen som sätts in har den nödvändiga styrkan och styvheten. Dessutom bidrar plastmatrisen till att minska delarnas totala vikt. Dessutom ger insatsgjutning delarnas förmåga att motstå cykliska belastningar och andra belastningar.

Nackdelar med insatsgjutning

Trots sina många fördelar har insatsformning också vissa begränsningar som produkttillverkare måste ta hänsyn till: Dessa vanliga nackdelar inkluderar;

Flera tillverkningstekniker: Gjutning av insatser kan i allmänhet behöva göras i två faser. Metallformningsprocesser som CNC-bearbetning kan användas vid tillverkning av specialdesignade insatser snarare än delar från hyllan. Dessa metoder är i allmänhet dyrare per del än helt formsprutade processer. Även om det är möjligt att minska kostnaden för tillverkning av metallinsatser genom att använda tekniker som metallgjutning eller formsprutning av metall (MIM), Trots detta är kostnaden för tillverkning av delar med metallinsatser fortfarande högre än för delar som är helt gjorda av plast.

Ökad komplexitet hos delar: När man tillverkar produkter som måste ha metallinsatser som görs på beställning är det viktigt att ha en djup förståelse för både metall- och plasttillverkning. Produktdesigners måste känna till DFM-reglerna för båda teknikerna och veta hur de ska kombineras till en del som fungerar som den ska. Detta kan öka design- och tillverkningstiden och kostnaden för produkten.

En översikt av övergjutningsprocessen?

Övergjutning är en underkategori av insatsgjutning, vilket är processen att gjuta ett plastmaterial direkt på en formad del. I den här processen formsprutas den första delen och placeras sedan i den andra formen för det övergjutna materialet. Denna teknik gör det möjligt att använda två eller flera plaster i tillverkningen av en enda produkt, vilket ger produkten både nytta och skönhet.

Övergjutning möjliggör t.ex. en kombination av olika Shore-hårdheter, vilket ger ett mjukt lager ovanpå en styv bas för bättre grepp och känsla. Dessutom kan användningen av flera färger i en övergjuten del ge den en konkurrensfördel eftersom det inte är lätt att se i andra produkter. Denna teknik används ofta på handtag till verktyg som skruvmejslar, borrmaskiner och tandborstar, eftersom både greppets komfort och produktens utseende är viktiga faktorer.

Varför välja övergjutningsprocessen?

Övergjutning erbjuder en rad fördelar som gör det till en mångsidig och fördelaktig process.

Ökad flexibilitet i materialet: Övergjutning gör det möjligt att använda olika material i en och samma detalj, och det gör det möjligt att ha olika egenskaper i samma detalj. Den här processen förbättrar produktens utseende, känsla och användbarhet, vilket är till fördel för både produkten och konsumenten.

Eliminering av lim: Övergjutning är en process där två eller flera olika material sammanfogas genom en formsprutning, vilket ersätter behovet av lim eller andra sammanfogningstekniker. Detta stärker inte bara den slutliga detaljen utan sänker också monteringskostnaderna.

Integrerade tätningar: Övergjutning gör det möjligt att limma mjuka tätningar direkt på gjutna delar. I t.ex. elektronikskåp med IP-klassning är en övergjuten tätning billigare och effektivare än att montera ett o-ringsspår. Denna integration förbättrar komponentens prestanda och den strukturella stabiliteten i hela systemet.

Begränsningar av övergjutning

Övergjutning har trots sina många fördelar också vissa nackdelar:

Komplex process: Övergjutning är en tvåstegsprocess, vilket innebär att detaljens cykeltid och kostnad är högre än vid enstycksgjutning. Det kräver också användning av två verktyg eller en tvåskottsform som är ganska dyr att producera. Detta är dock några av de utmaningar som man kan ställas inför när man använder övergjutning, men det kan vara billigare än att tillverka två olika formsprutade delar och sedan sammanfoga dem.

Risk för avblåsning: Problemet med delaminering eller distorsion kan uppstå när två olika material sammanfogas i en formsprutningsform eftersom temperaturen kanske inte är idealisk för den givna materialkombinationen. Detta kan kräva användning av mekaniska låsningar för att uppnå en säker anslutning där enbart värme inte är tillräckligt.

Om du vill veta mer om övergjutning kan du gå till övergjutningssidan för att kolla in detta.

Industriella användningsområden för övergjutning kontra insatsgjutning

Både övergjutning och insatsgjutning används i stor utsträckning för applikationer som kräver högkvalitativa och strikta produkter. Alla dessa tekniker har dock liknande användningsområden och de används för att tillverka många delar och produkter.

Fordonsindustrin

Både insatsgjutning och övergjutning spelar en viktig roll vid tillverkningen av många bildelar som innehåller metall, gummi eller plast, t.ex. batterier, vred, instrumentpaneler, motorer och handtag.

Kosmetisk industri

Dessa tekniker är oumbärliga inom kosmetikaindustrin för att producera skräddarsydda artiklar och deras behållare med hjälp av olika färger och ytbehandlingar av kosmetiska artiklar som parfymflakonger, kosmetikaborstar och kompakter.

Konsumentprodukter

När det gäller hushållsprodukter spelar insatsform och överform en central roll vid tillverkning av föremål som tandborsthållare, behållare och mobiltelefonfodral. De förstärker också föremål som uteplatsstolar och trappstegspallar, som vanligtvis finns i flera färger eller material.

Elektriska apparater:

Användningen av insatsgjutning kan inte nog betonas, särskilt inte inom elindustrin, där ledningar beläggs med gummiisolering. Denna process hjälper till att stoppa elektrisk ledning och öka säkerhetsnivåerna. Insatsgjutning gör också elektriska apparater säkrare att hantera genom att tillhandahålla en korrekt plats för isolatorer som ska installeras.

Sincere Tech är en av de 10 största plastformsprutningsföretag i Kina som specialiserat sig på att skapa unika produkter för olika sektorer., Med hjälp av den tekniska kunskap och kompetens som företaget har fått genom åren erbjuder företaget sina tjänster till överkomliga priser. Oavsett om det gäller konsumentprodukter, hushållsapparater eller biltillbehör kan du lita på dessa processer för kvalitetsproduktion.

Slutsats: Val mellan övergjutning, insatsgjutning och formsprutning

Övergjutning och insatsgjutning är de olika tekniker som faller under formsprutningsprocessen, vilket är en populär och effektiv metod för tillverkning av konsumentvaror. När det gäller kostnaden anses formsprutning i allmänhet vara den mest kostnadseffektiva metoden jämfört med andra metoder som CNC-bearbetning och 3D-utskrift per del.

Övergjutning kan vara ett optimalt val om:

- Din detaljs yta har olika elektriska eller termiska egenskaper.

- Det är viktigt att öka stötdämpningsnivån eller minska vibrationsnivån.

- Det är nödvändigt att tillverka en del av flerfärgad plast.

- Din del måste erbjuda en bekväm, non-stick yta som den andra delen lätt kan greppa.

Välj insatsformning när:

- Substratet kan vara i form av trådar, elektroniska komponenter eller kretskort.

- Det är att föredra att inte behöva spendera pengarna på en tvåskottform eller en 2K, vilket är mer komplicerat.

- Du måste gängtappa denna del och installera gängade insatser.

När man har bestämt sig för att använda formsprutning för en viss applikation står valet mellan insatsgjutning, övergjutning eller konventionell formsprutning. För att kunna göra ett bra val är det viktigt att ge en tydlig definition av produktapplikationen. Alla dessa processer har sina egna speciella fördelar som lämpar sig för olika produkter. Det är inte alltid lätt att avgöra vilken metod som är rätt för just din produkt; därför är det lämpligt att konsultera en professionell.

Att tala med en representant för SincereTech kan vara till stor hjälp eftersom företaget har över ett decennium av erfarenhet inom tillverkning. Vi kan hjälpa dig i beslutsprocessen för ditt projekt och avgöra vilken process - insatsgjutning, övergjutning eller standardformsprutning - som är mest fördelaktig för ditt projekt.

Vanliga frågor och svar

Q1. Vad är processen för TPE-övergjutning?

TPE-övergjutning är en process där TPE-plastmaterial injiceras i ett befintligt substrat eller en plastdel för att bilda en kemisk bindning med materialet och därmed öka dess hållbarhet och användbarhet.

Q2. Är 2K formsprutning samma sak som insatsgjutning?

Nej, Insert-gjutning innebär att man placerar ytterligare en del på substratet, medan 2K-gjutning innebär att man injicerar flera material i formar med flera hålrum för tillverkning av komplicerade delar till fordon.

Q3. Vilka plasttyper är lämpliga för övergjutning?

De vanligaste plasterna som lämpar sig för övergjutningsprocesser är HDPE (högdensitetspolyeten), PEEK-harts, Delrin eller acetal, akrylpolymetylmetakrylat, allmänt känt som PMMA, ABS, nylon och PBTR. Dessa plaster har olika egenskaper som gör dem lämpliga för olika övergjutningsprocesser i branscher som fordons- och konsumentprodukter.

Q4. Övergjutning kontra insatsgjutning: Vilket kostar mest?

Övergjutning ger dock ekonomisk skalbarhet vid högre produktionstakt för företag, vilket i sin tur ökar företagets totala lönsamhet genom minskade verktygs- och monteringskostnader. Dessutom hjälper det till med snabbare produktion av delar i stora volymer. Om du ska producera invecklade prototyper eller lågvolymdelar blir denna kostnadsskillnad uppenbar på grund av kraven på två delar.