Härdplast vs termoplast är viktigt. Den här bloggen hjälper dig att förstå båda. Ta reda på mer om PE, ABS, PP och PVC. Diskutera kemisk struktur, termisk stabilitet och elasticitet.

Gör för- och nackdelar. Lär dig hur olika branscher använder dem. Valet av material är avgörande. Bli uppdaterad på dessa grundläggande typer av plaster. Gör smarta val.

Vad är härdplast?

Härdplast härdar vid uppvärmning. Den har en hög tvärbindningsdensitet. Detta är fördelaktigt för bildelar. Bland annat epoxihartser som är starka. Värmebeständigheten är hög, 150-200°C. Det kan inte omformas. Fenoler är spröda och de kategoriseras under härdplaster. Det är bra för elektriska isolatorer. Detta material när det är inställt förblir styvt. De använder det på många sätt. Härdplast har permanenta bindningar.

Vad är termoplast?

Termoplast smälter vid upphettning. Konsistensen är mjuk och flexibel. De används till leksaker och flaskor. Smältpunkten är 100-250°C. Den kan omformas många gånger. Några exempel är polymerer som polyeten (PE), ABS, PC, PP, PEEK, akryl, Nolon etc. Den är lämplig för vardagliga föremål. Den har låg hållfasthet jämfört med härdplast. Den kyls och härdar snabbt. De har införlivat termoplast i sina produkter på olika sätt. Det är det som är den verkliga skillnaden.

Vilka är de viktigaste skillnaderna mellan härdplast och termoplast?

Kemisk struktur

Härdplast vs termoplast visar också olika former. Härdplaster kan endast utveckla fasta bindningar medan de fixeras. Det förblir starkt. Termoplaster har kedjelänkar. Det innebär att de kan smälta och omformas. De använder polymerer som PE och ABS. Härdplasternas tvärbindningar slutar smälta.

Vissa termoplaster, t.ex. PTFE, har den egenskapen att de mjuknar när de utsätts för värme. Denna flexibilitet gör återvinning enkel. De intermolekylära krafterna i termoplaster är inte lika starka.

Detta beror på att deras form avgör hur de används. Var och en har en specifik tillämpning i material.

Tillverkningsprocess

Härdplast vs termoplast: tillverkning är annorlunda. Värmehärdare stelnar med värme eller kemikalier. Detta skapar starka tvärbindningar. Termoplaster kan smältas och formas med hjälp av värme.

Kylningen gör dem fasta. Härdplaster kan inte omformas. Många gånger kan termoplaster som PP omformas. Deras flexibilitet gör dem lämpliga för många tillämpningar. Härdplaster passar för tuffa jobb.

Varje typ tillverkas med olika verktyg. Att känna till dessa hjälper till att välja rätt. Detta avslöjar den bästa användningen i produkter.

Värmebeständighet

Härdplaster och termoplaster skiljer sig åt i hur de reagerar på värme. Härdplaster är motståndskraftiga mot hög värme. De är bra för varma platser. Detta gör dem starka. Termoplaster, inklusive PA, blir mer böjliga när de utsätts för värme. Detta gör dem lätta att påverka.

Härdplaster är styva vid höga temperaturer. De används i motorer. Termoplaster kan spricka vid för hög värme. Detta begränsar deras användning. Härdplaster mjuknar eller smälter inte när de väl har tillverkats. Deras värmehantering avgör i vilka applikationer de kan användas.

Mekaniska egenskaper

Härdplaster och termoplaster är två typer av plaster men de har båda olika egenskaper. Härdplaster är styva och har höga mekaniska egenskaper. Därför är de idealiska för användning där de sannolikt kommer att utsättas för mycket påfrestningar. De böjer sig inte så lätt.

PVC betraktas som termoplast, men är böjligt. Det gör att de kan expandera och dra ihop sig utan att brista. Härdplaster har hög draghållfasthet.

De används vid konstruktion av byggnadsdelar. Termoplaster är de plasttyper som kan sträckas och sedan återgå till sin ursprungliga form. De passar rörliga delar. Varje material väljs med tanke på uppgiften. Att känna till dessa hjälper till att välja det bästa materialet. Detta gör att saker och ting går smidigt.

Hur skiljer sig tillverkningsprocessen åt?

Formsprutning

Härdplast vs termoplast är kul! Härdplast blir styv när den blir varm. Den är till för heta saker. Termoplast smälter med värme. Detta kan omformas. I grund och botten är IM (formsprutning) innehåller pipor, skruvar och munstycken. De trycker på plast. Höga tryck på upp till 2000 psi kan kyla delar.

Kugghjul, leksaker och fodral kommer fram! En kylare gör dem fasta snabbt. Cykeltiden är kort. En stor del av arbetet utförs av maskiner. Det gör det enkelt. Styrenheter övervakar hastighet och temperatur. PP- och PE-plaster används.

Extrudering

Faktumet Thermoset vs Thermoplastic är en annan sak! Härdplast förblir hård. Extrudering tvingar plasten genom en form. Termoplasten smälter och formas. Extruderingsmaskiner har trattar, pipor och skruvar.

Den formar långsträckta strukturer som rör och stavar. Maskinen rör sig snabbt. Den är superlång, upp till 500 meter! Spelets namn är hastighet och tempo.

Det är viktigt! PE- och PVC-plaster är de mest lämpliga för användning. Kapningssystem kapar bitarna precis rätt. Detta håller sakerna snygga. De gör många kontroller.

Kompressionsgjutning

Härdplast vs termoplast gör snygga saker! Härdplast förblir fast. Den använder varma formar. Termoplast kan smältas. Kompressionsgjutning använder sig av stora formar. Trycket kan vara upp till 1000 ton.

Här tillverkas bildelar och annat. Hydrauliska pressar utövar tryck på plasten. Värmen flödar jämnt. De övervakar tryck och temperatur. Därför anses PP och nylon vara bra plaster.

Plattan kan också värmas upp snabbt. Det bidrar till dispergeringen av plasten. Släppmedel förhindrar att det fastnar. Stora delar blir stora!

Termoformning

Härdplast vs termoplast innebär många former! Härdplast förblir hård. Termoplastiska ark värms upp. De blir mjuka. Termoformning innebär vakuum eller tryck. Det formar saker som brickor och lock.

Värmaren når 200 grader. Plasten svalnar snabbt. Detta ger skarpa detaljer.

Vakuumpumpar ritar formen. Hastigheten och tjockleken är de kritiska faktorerna. Det gör att allt blir precis rätt. PP och PET är bland favoriterna. Skivning avlägsnar överflödiga delar. De kontrollerar varje del.

Vilka är styrkorna med härdplastmaterial?

Hög värmebeständighet

Härdplast och termoplast är inte samma sak. Duroplast förblir styvt vid 200°C. Den använder epoxihartser. Detta innebär att komponenterna i en motor arbetar mer effektivt. De löses inte upp i varmt vatten.

Polymererna skapar tvärbindningar. Det gör dem sega. Fenol- och epoxiföreningar gör det. De genomgår inte någon förändring vid hög värme. De används i flygplan. Den höga temperaturen är inget problem.

Thermoset är ett företag som tillverkar mycket robusta köksredskap. Värmebeständigheten är helt enkelt otrolig.

Dimensionell stabilitet

Härdplast vs termoplast visar skillnader. Härdplaster ändrar inte sin form. Det varierar inte mycket. Denna stabilitet är avgörande för PCB. Detta betyder ingen vridning.

Detta bibehåller delarnas effektivitet. Epoxihartser används. De har låga krympningshastigheter. Formen förblir korrekt. Industriella maskiner kräver denna stabilitet. Värmehärdare väljs baserat på precision. De bibehåller rätt storlek. Denna stabilitet är nyckeln.

Egenskaper för elektrisk isolering

Härdplaster och termoplaster har sina egna specifika användningsområden. Termoset isolerar elektricitet väl. Detta hjälper till i transformatorer. Materialet skyddar mot högspänning. Epoxi används för isolering.

Det gör enheterna säkra. Dielektrisk hållfasthet är hög. Ställverk använder härdplast. Det håller elektriciteten inne. Isoleringen är livsviktig. Andra hartser som används är fenoliska hartser. Elektroniska enheter behöver detta. Den höga dielektriska styrkan behövs mest av allt.

Kemisk beständighet

Härdplast och termoplast skiljer sig åt när det gäller hur de hanterar kemikalier. Termoset står emot syror. Det fungerar på tuffa ställen. Detta hjälper till i kemiska anläggningar. Epoxi- och vinylesterhartser är tåliga.

De bryts inte ner. Rör och tankar använder dem. Materialen förblir bra. Den kemiska strukturen är solid. Härdplaster löser inte upp sig. Det gör att delarna fortsätter att fungera. Industriområden behöver detta. Motståndskraften är stor. Härdplastmaterial håller länge.

| Fastighet | Härdplastmaterial | Termoplaster | Metaller | Keramik | Kompositer | Elastomerer |

| Värmebeständighet | Hög, 250-300°C | Måttlig, 70-150°C | Hög, >500°C | Mycket hög, >1000°C | Varierar, 100-300°C | Låg, -50-150°C |

| Dimensionell stabilitet | Utmärkt | Måttlig | Bra | Utmärkt | Bra | Dålig |

| Elektrisk isolering | Utmärkt, 10⁸-10¹⁵ Ω | Bra, 10⁷-10¹⁴ Ω | Dålig, ledande | Utmärkt, 10¹⁰-10¹⁴ Ω | Varierar, 10⁶-10¹⁵ Ω | Dålig, ledande |

| Kemisk beständighet | Hög, Syra/Bas | Varierar, lösningsmedel | Måttlig, Korrosion | Hög, inert | Hög, skräddarsydd | Låg, svällande |

| Mekanisk styrka | Hög, 100-200 MPa | Varierar, 20-100 MPa | Mycket hög, 200-2000 MPa | Mycket hög, 100-500 MPa | Varierar, 50-300 MPa | Låg, 5-20 MPa |

| Kostnad | Låg-Medium | Låg-Medium | Hög | Medelhög-Hög | Medelhög-Hög | Låg-Medium |

Tabell över styrkorna hos härdplastmaterial!

Vilka är styrkorna med termoplastiska material?

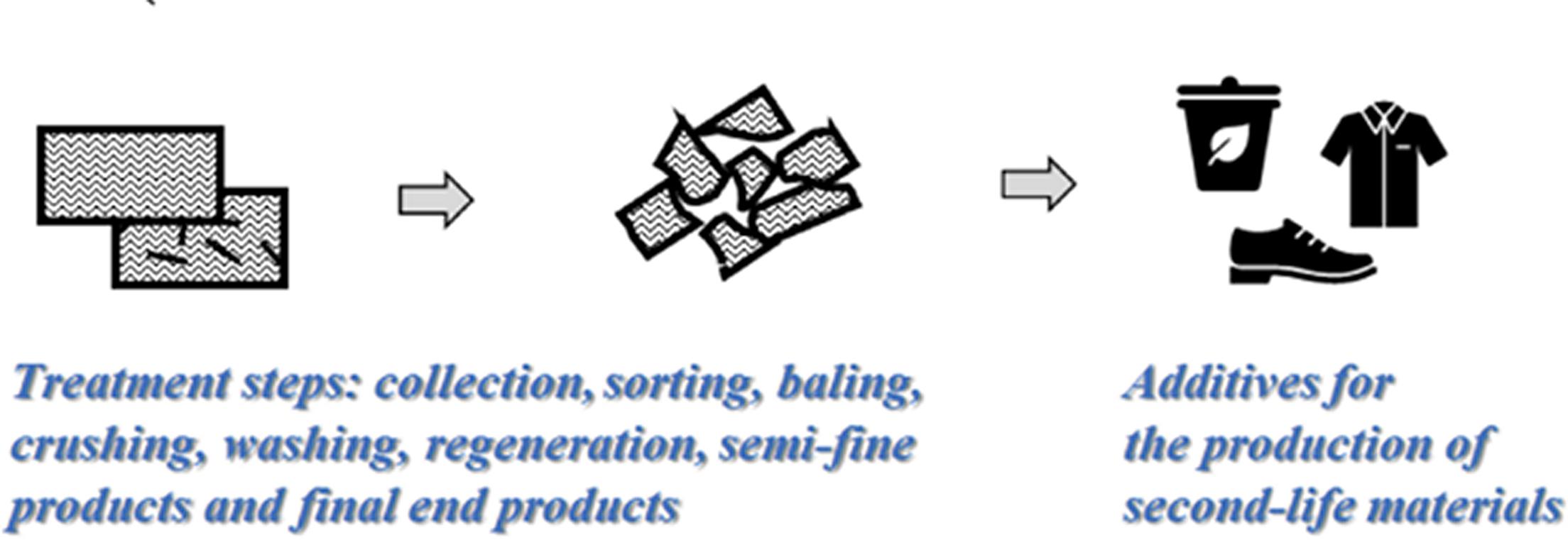

Återvinningsbarhet

Härdplast vs termoplast gör valen tydliga. ABS kan t.ex. återvinnas. Det innebär att vi återanvänder delar. Det är bra för naturen. Dessa material kan övergå till flytande tillstånd och stelna igen.

Extruderingsmaskiner är några av de Maskiner som underlättar återvinning. PETG är också återvinningsbart. Återvunna material sparar energi. Det minskar avfallet. Återanvändning hjälper vår planet. De hjälper oss att skapa nya Produkter. Återvinning är viktigt.

Flexibilitet

Härdplast vs termoplast handlar om material. TPU böjer sig lätt. Detta gör leksaker mjuka. TPE är också flexibelt. Den sträcker sig utan att gå sönder. Dessa material är användbara. De kan placeras i små utrymmen.

Mjukheten är lämplig för formning. Gummiliknande plaster känns bekväma. Flexibilitet är till hjälp. De ger säkra produkter. Mjuka material är bra.

Motståndskraft mot stötar

Härdplast vs termoplast avslöjar tydliga preferenser. PA är segt. Det betyder att det inte går sönder. PC är också starkt. Dessa kan ta smällar. De skyddar föremål. Säkra hjälmar är tillverkade av robusta material.

Starka plaster håller länge. Med dem förblir enheterna skyddade. Det är viktigt för säkerheten. Slagtålighet är viktigt. Leksaker och prylar kräver det.

Enkel bearbetning

Härdplast vs termoplast avslöjar enkla alternativ. PLA och PEEK smälter snabbt. Detta gör formningen enkel. De används i t.ex. 3D-skrivare. Bearbetningen är snabb. Det sparar tid.

PLA är kul för projekt i skolan. De behöver låg värme. Material som är enkla ska användas för barn. Det gör det roligt att lära sig. De hjälper till att skapa coola saker.

Vilka är utmaningarna med att använda härdplastmaterial?

Ej återvinningsbar

Härdplaster och termoplaster är olika material. Härdplaster kan inte återanvändas. Detta gör dem slösaktiga. De använder sig av vissa typer av kemiska bindningar. ABS och PET är olika. De smälter samman och omkristalliserar tillsammans. Härdplaster bryts inte ned när de utsätts för värme.

Vissa av epoxihartssorterna är inte återvinningsbara. Det är en fråga om avfallshantering. Några av termoplasterna är polykarbonat och nylon, som är återvinningsbara. Det innebär smältning och sedan omgjutning. Detta är viktigt för hållbarheten.

Svårighet att bearbeta

Härdplaster och termoplaster är ganska svåra material. Värmehärdare behöver exakta temperaturer. Detta gör dem kostsamma. De använder härdningssteg. Både BMC och SMC är former.

Polyestertermoplaster som PEEK och PVC är lätt smältbara. De passar för formsprutning. Utrustningen för härdplaster varierar. Kompressionsgjutning är vanligt. Processen tar tid. Termoplaster är snabbare. Val av material påverkar hastigheten. Industrin föredrar enkel hantering.

Skörhet

Härdplast- och termoplastmaterial kan vara spröda. Härdplaster går lätt sönder. Detta är ett problem. Några av dem inkluderar Duroplast och Phenolic. De gillar inte förändringar men kan gå sönder.

Polypropen och polystyren är exempel på termoplaster som är böjliga. Det gör dem bra till leksaker. Härdplaster är mycket styva. Molekylstrukturen spelar roll. Formsprutning är lämpligt för termoplaster. Detta påverkar produktens hållbarhet. Det är viktigt för säkerheten.

Längre härdningstider

Härdplast- och termoplastmaterial härdar på olika sätt. Värmehärdande material tar längre tid. Processen behöver tvärbindning. Några av dem inkluderar UPR- och PUR-hartser. Termoplaster svalnar snabbt.

De behöver inte härdas. Polyamid och akryl är typiska. Härdplaster kräver kontrollerade förhållanden. Detta kan försena produktionen. Termoplaster möjliggör snabb tillverkning. Branschen kännetecknas också av tids- och kostnadsaspekter. Varje material har sina fördelar.

Vilka är utmaningarna med att använda termoplastiska material?

Lägre värmebeständighet

Härdplaster eller termoplaster? Det spelar roll när saker och ting blir heta. Härdplast är som en superhjälte mot värme. Den här sorten smälter inte. De förblir starka. Termoplaster smälter vid 160 och 260.

Det är ett problem på varma platser. Polyeten (PE) och polypropylen (PP) smälter. Försök att föreställa dig leksaker eller delar av leksaker som blir mjuka och flytande på grund av värme.

Polykarbonat (PC) och akrylonitrilbutadienstyren (ABS) är något bättre, men de smälter också. Ingenjörer kräver material som tål höga temperaturer utan att genomgå någon förändring. Genom att välja rätt material kan man få saker som kläder och skor att hålla längre.

Krypning under belastning

Härdplast vs termoplast visar på en skillnad. Krypning uppstår när saker böjs gradvis. Det är en stor sak. Termosetmaterial är mer motståndskraftiga mot det. Polyvinylklorid (PVC) och polystyren (PS) är två typer av material som är kända för att krypa under tung belastning. Detta är ett problem för broar eller byggnader.

Nylon och PEEK deformeras inte när de utsätts för belastning. Belastningen gör att plastens form förändras. Ingenjörer väljer material med tanke på att förhindra att problem uppstår. Då förblir allting starkt och säkert. Det är därför valet är så avgörande.

Högre kostnad för högpresterande typer

Kostnaden är också inblandad i härdplast kontra termoplast. Högpresterande termoplaster kostar mer. Polyeteretereterketon (PEEK) är dyr. Det är segt och lättviktigt. De används i flygplan och bilar. Polyimid (PI) är också kostsamt. Ingenjörer behöver starka material. Högpresterande material hanterar påfrestningar.

Denna kostnad är problematisk för budgetar. Härdplaster är ibland billigare. De är dock mindre flexibla. Ekonomiska och effektiva lösningar är också viktiga. Att välja rätt material innebär att man kan sänka kostnaderna och höja kvaliteten på slutprodukten. Det är ett stort val.

Känslighet för lösningsmedel

Härdplast vs termoplast: lösningsmedel räknas. Termoplaster kan lösas upp. Detta är möjligt med aceton eller bensen. Polystyren (PS) och akryl löses upp snabbt. Det är ett problem för bränsletankar eller behållare. Polyeten (PE) och polypropylen (PP) är mer motståndskraftiga mot lösningsmedel.

Härdplaster hanterar lösningsmedel väl. Epoxi och fenol är bra exempel. Ingenjörer väljer klokt. De överväger var specifika föremål kommer att appliceras. Skador orsakade av lösningsmedel bör förebyggas. Genom att använda rätt material blir saker och ting säkra och hållbara.

Slutsats

Kunskap om skillnaderna mellan Härdplast vs termoplast hjälper till att göra rätt val. Härdplast är styvt och värmetåligt. Termoplast är flexibelt och kan återvinnas. Båda har unika användningsområden. Läs mer på PLASTIKMALL. Välj det lämpligaste materialet för ditt fall. Var medveten och klok.