Termoplastiska elastomerer eller TPE-material är en speciell typ av halvkristallina flerfasiga termoplastiska material som har både gummipolymerernas elasticitet och termoplastmaterialens bearbetbarhet. Som med de flesta termoplastiska elastomerer eller TPE används dessa material i stor utsträckning inom många branscher, inklusive tillverkning av fordon och medicinsk utrustning. I den här artikeln kommer vi att diskutera TPE-material när det gäller kemisk sammansättning, tillverkningsteknik, t.ex. formsprutning, och plats i polymerhierarkin. Vi tittar också på potentialen och nackdelarna med TPE-plast utöver några av de senaste utvecklingarna.

Vad är TPE (termoplastisk elastomer) formsprutning?

TPE-formsprutning är en av de gjutningstekniker som innebär att delar bildas med TPE genom att gjuta materialet genom en smältinsprutningsteknik. Denna process är populär eftersom den är snabb, miljövänlig och kan tillverka tunna, starka delar. Formsprutning av TPE ger flexibilitet i toleransutformningen och är idealisk för storskalig automatiserad tillverkning. Den är därför populär inom bil- och konsumentelektronikindustrin.

Vad är termoplastiska elastomerer (TPE) plast?

TPE är en familj av termoplastiska elastomerer som ger gummiliknande elasticitet vid användning och plastbearbetning. Vid uppvärmning kan dessa keramer mjukas upp många gånger och de kan också härdas många gånger genom uppvärmning följt av en motsatt kylningsprocess utan skadliga förändringar. Denna speciella aspekt, påpekar de, gör det möjligt att skilja TPE-material från härdat gummi. Så detta gör det lättare att återvinna och forma.

Bildningsprocess för TPE (termoplastisk elastomer)

Låt oss gå igenom hela den process som ingår i bildandet av TPE-plast

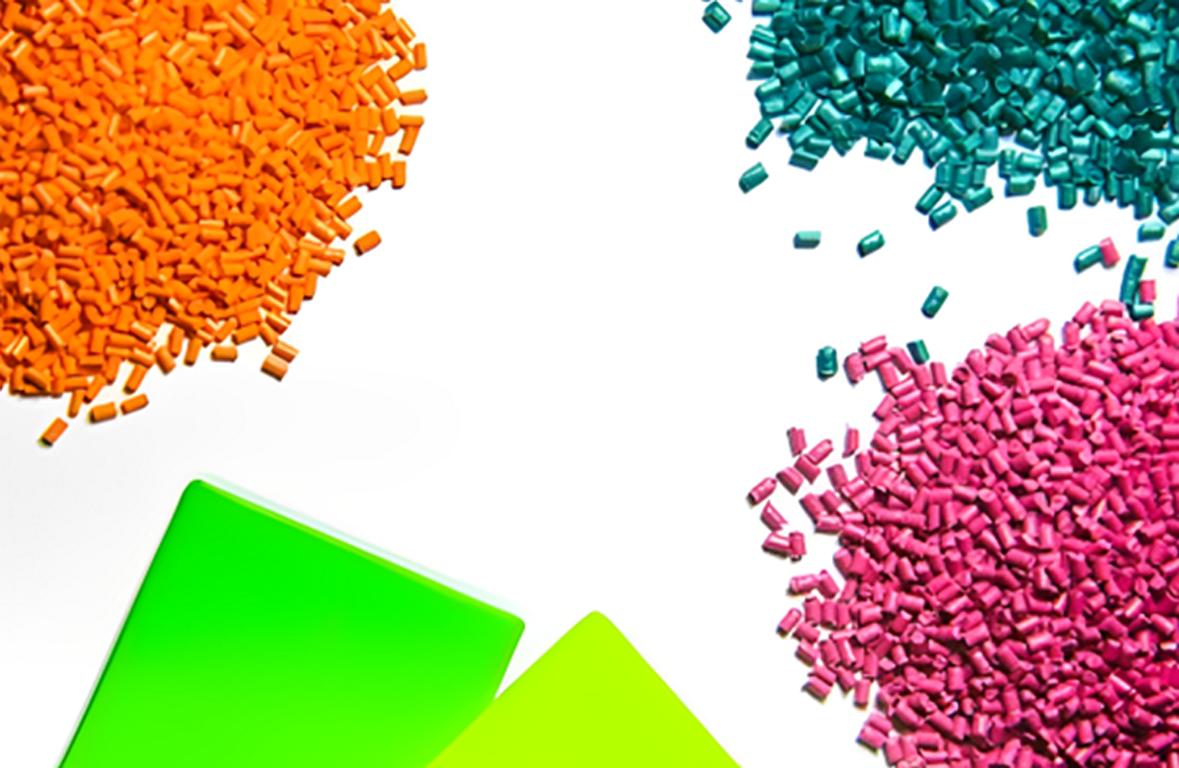

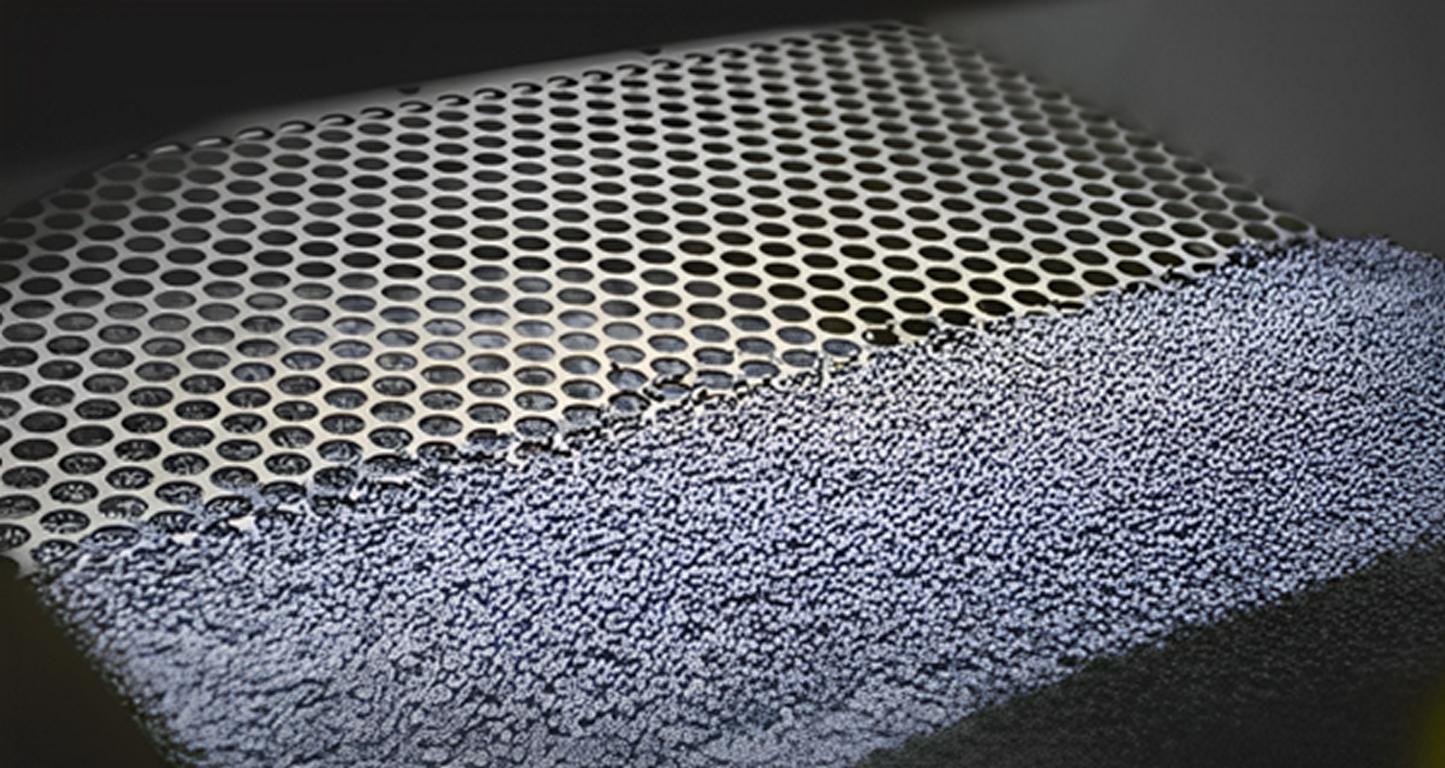

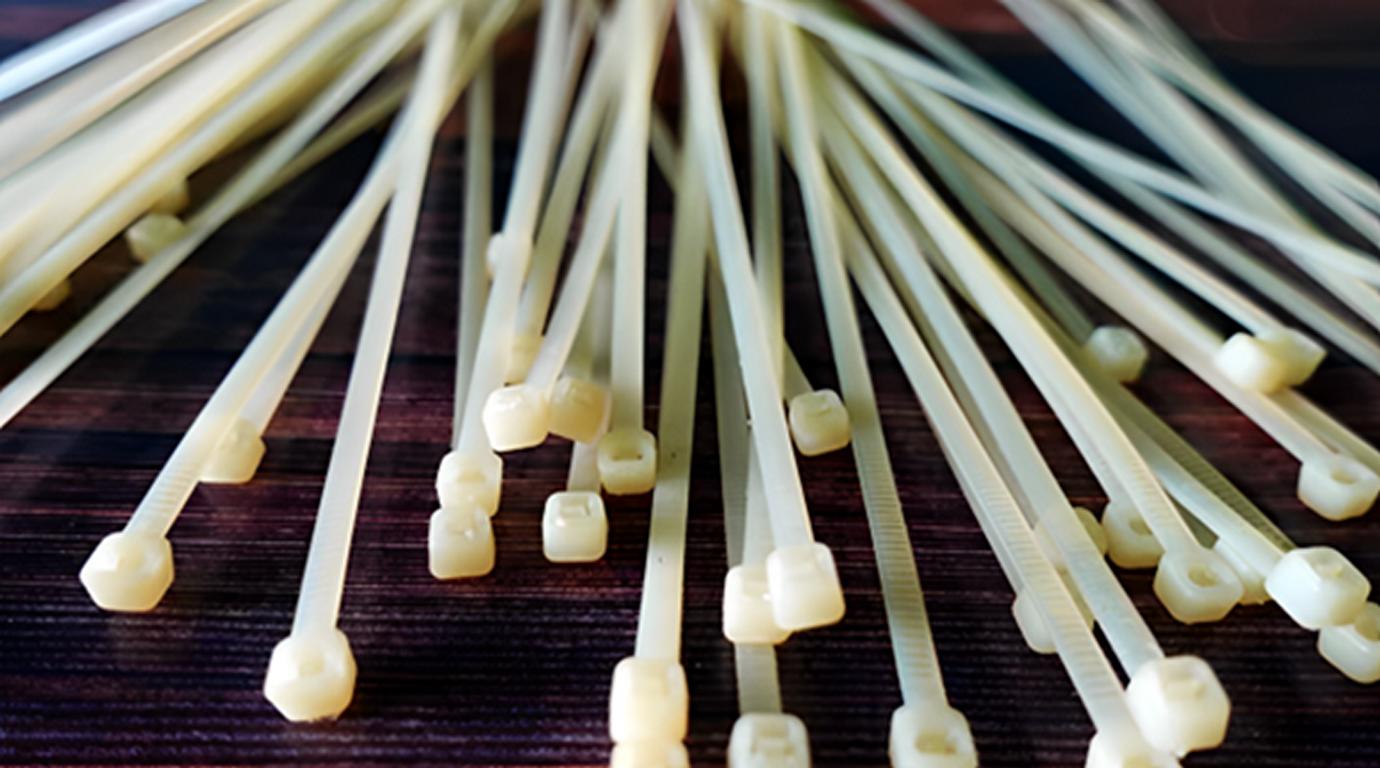

1. Förberedelse av råmaterial:

TPE-material i pelletsform samlas in och matas in i en tratt, vanligtvis ovanför formsprutningsmaskinen. Ingredienserna kombineras i en enda pellet, vilket innebär att den är lika effektiv i varje steg av formning och uppvärmning. Detta gör att resultaten blir mycket förutsägbara och minskar problemen med materialhantering under hela processen.

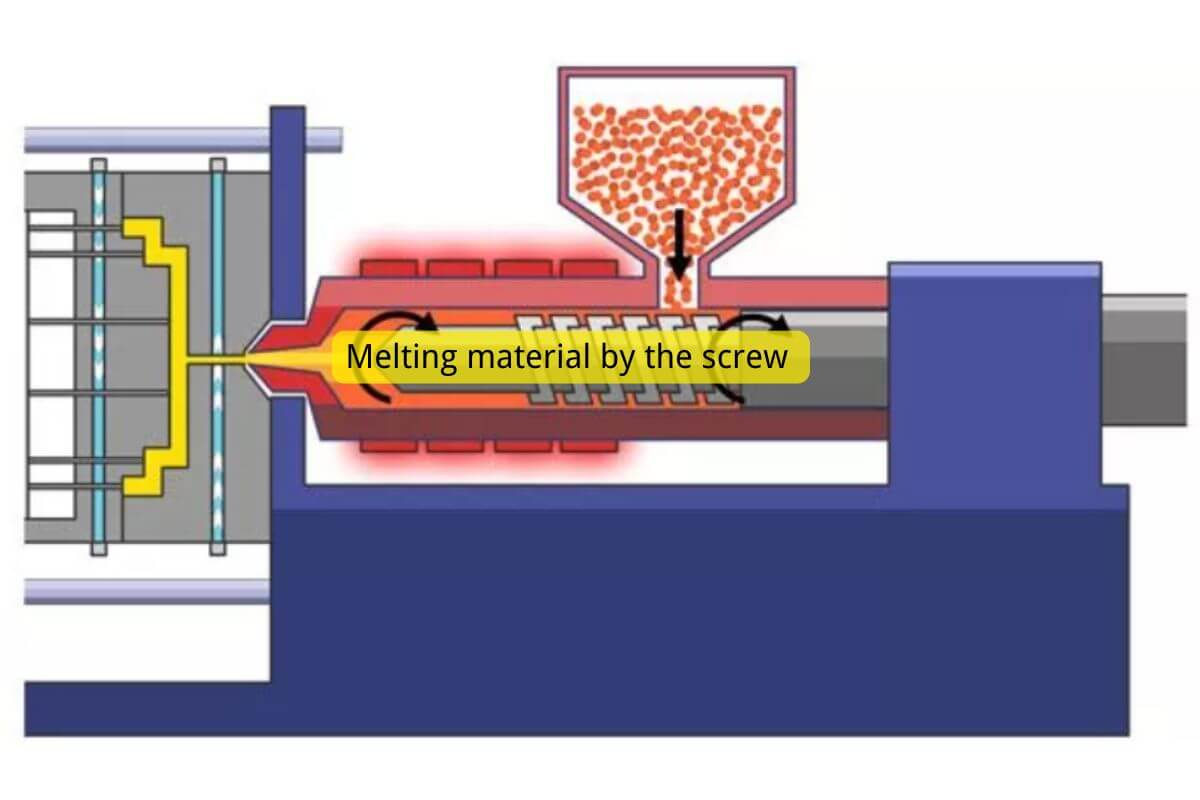

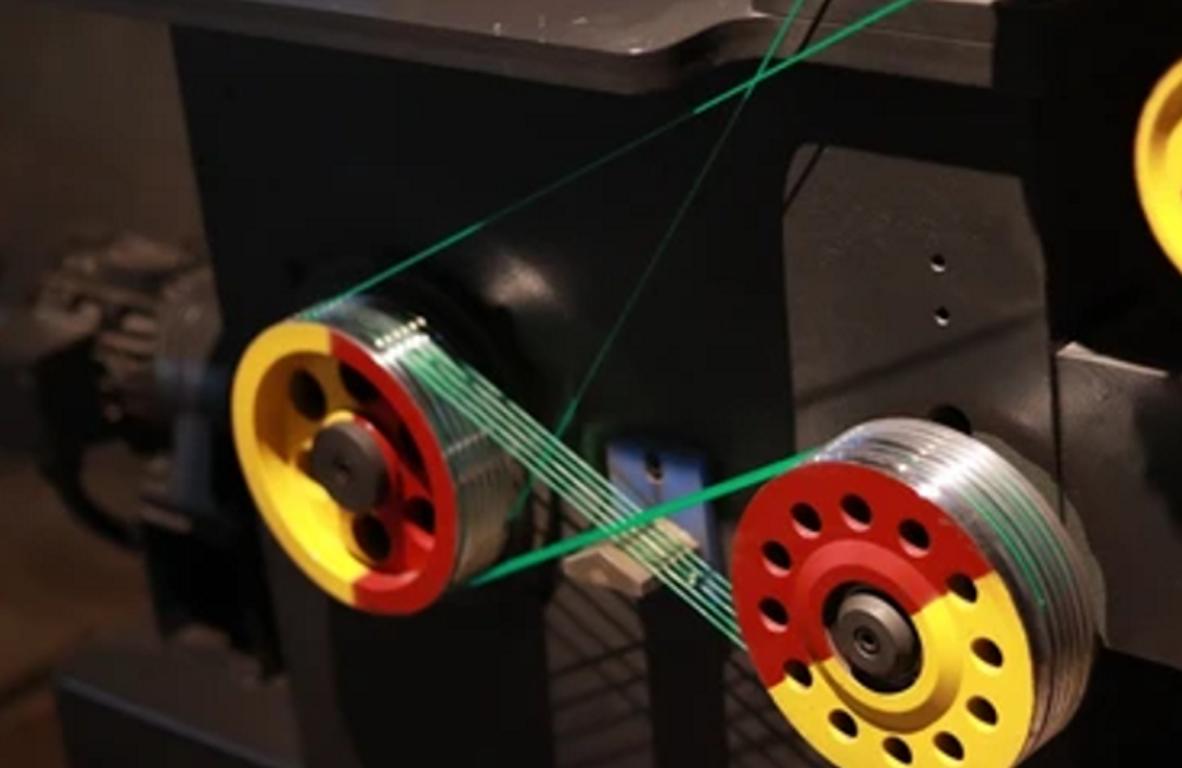

2. Smältningsstadiet

Dessa TPE-pellets transporteras sedan från behållaren till värmekammaren där pelletsen värms upp (vanligtvis vid ca 200-250 °C. Detta temperaturintervall beror på vilken typ av TPE-material som ska användas). Värmen mjukar upp pelletsen till en vätskeliknande massa som lätt kan modelleras till önskad form. Särskilt temperaturaspekten måste övervakas noga i denna process eftersom en för hög temperatur kan skada materialet och påverka produktens kvalitet.

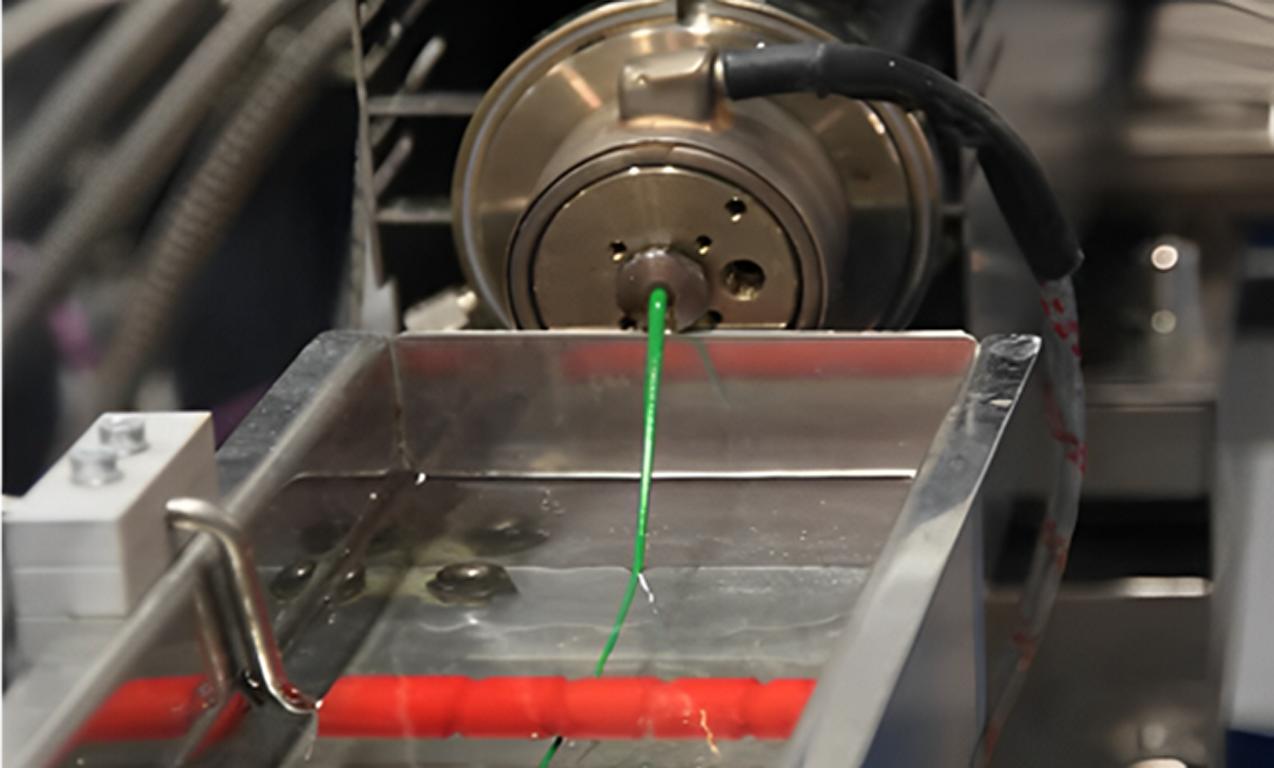

3. Injektionssteg

Skruven eller kolven tvingar TPE-materialet under högt tryck in i formen på formens hålighet. Det tar formformen av den önskade delen och kan innehålla en komplex form där slutproduktens attribut berörs. Detta steg måste övervakas noggrant för att säkerställa att toppsidan hundratals hälls, utan krympning, tomrum eller luftbubblor i den slutliga delen.

4. Kylning och stelning

Under fyllningen av formhålan kyls den smälta TPE:n och bildar en form av hålrummet och stelnar under processen. För att reglera produktens kylhastighet och för att minimera ojämn temperaturfördelning som påverkar delens distorsion. Här kan formen vara försedd med ett kylsystem, t.ex. vattenvägar. En annan fördel med kontrollerad kylning är att den eliminerar skevhet och minimerar sannolikheten för krympning samt att den slutliga storleken blir exakt.

5. Utskjutningssteg

När TPE-delen har stelnat trycks den ut ur formhålan med hjälp av utmatningsstift eller liknande. Därefter benas den ur och görs redo för eventuella ytterligare operationer som krävs för den. Detta steg har en kritisk tidsfaktor där utskjutning tidigare än nödvändigt kan snedvrida delen medan utskjutning därefter kan påverka den totala produktionshastigheten.

Vad är skillnaden mellan TPE- och TPR-material

Följande tabell ger en detaljerad jämförelse av TPE vs. TPR; du kan gå till tpr-material sida för att få veta mer om vad TPR-plast är.

| Funktion | TPE (termoplastiska elastomerer) | TPR (termoplastiskt gummi) |

| Sammansättning | En blandning av plast- och gummiliknande polymerer (t.ex. SEBS, TPU) | Styrenbaserad elastomer, typiskt SEBS |

| Hårdhet (Shore A) | 20-90 | 10-80 |

| Elasticitet | Hög, gummiliknande | Något mjukare, hög flexibilitet |

| Max Temp. Motstånd | Upp till 120°C | Upp till 100°C |

| Tillämpningar | Fordon, medicinteknik, elektronik | Skor, handtag, hushållsartiklar |

| Kemisk beständighet | Måttlig till hög | Måttlig |

| Återvinningsbarhet | Hög | Måttlig |

Olika kategorier av termoplastiska elastomerer (TPE)

Termoplastiska elastomerer (TPE) delas in i flera kategorier baserat på deras kemiska struktur och egenskaper:

- Styreniska blockkopolymerer (SBC)

Styrenblocksampolymerer (SBC) är en av de mest använda typerna av TPE tack vare sin unika sammansättning av styren och gummiblock, vilket gör att de kan kombinera flexibilitet med plastens styrka. SBC kan bearbetas genom olika metoder som extrudering, formsprutning och formblåsning, vilket gör dem anpassningsbara till ett brett spektrum av applikationer.

Dessa TPE:er uppvisar utmärkt elasticitet, transparens och flexibilitet och är också lätt färgsättbara. De används ofta i applikationer som kräver mjuk beröring och flexibla material, t.ex. grepp, handtag, medicintekniska produkter, förpackningsmaterial och hushållsartiklar. SBC har också utmärkt fuktbeständighet och god genomskinlighet, vilket gör dem till ett idealiskt val för genomskinliga förpackningsmaterial och specialanvändning i produkter för personlig vård.

- Termoplastiska polyuretaner (TPU)

Termoplastiska polyuretaner (TPU) är kända för sin enastående hållbarhet och flexibilitet, vilket gör dem till ett populärt val för krävande applikationer. TPU-material har utmärkt nötningsbeständighet, vilket bidrar till deras livslängd i applikationer med högt slitage, och de erbjuder också stor elasticitet, flexibilitet vid låga temperaturer och motståndskraft mot oljor, fetter och lösningsmedel.

Dessa egenskaper gör TPU särskilt lämpliga för tillämpningar inom fordons-, sko- och medicinindustrin. Inom fordonsindustrin används TPU ofta till fjädringsbussningar, tätningar och inredningskomponenter. I skodon används de till sulor som kräver både flexibilitet och hållbarhet. I medicinska miljöer används TPU i slangar, katetrar och andra anordningar som kräver elasticitet och kompatibilitet med människokroppen. På grund av sin mångsidighet kan TPU anpassas för olika hårdhetsnivåer och grader av transparens. Gå till Formsprutning av TPU sidan för att få veta mer.

- Termoplastiska olefiner (TPO)

Termoplastiska olefiner (TPO) är blandningar av polypropylen (PP) och elastomerer, vilket ger ett material som kombinerar egenskaperna hos både gummi och plast. TPO har överlägsen kemikaliebeständighet, slaghållfasthet och UV-beständighet jämfört med standardpolypropen, vilket gör dem väl lämpade för utomhusbruk och applikationer med hög belastning.

De används ofta i fordonstillämpningar, särskilt för stötfångarskydd, invändiga klädslar och instrumentbrädor, samt som takmembran i byggbranschen, där hållbarhet och väderbeständighet är avgörande. I hushållsapparater bidrar TPO till komponenter som kräver slagtålighet och styrka. Dessa material uppskattas för sin förmåga att återvinnas, vilket gör dem ännu mer attraktiva för hållbar produktdesign.

- Termoplastiska vulkanisater (TPV)

Termoplastiska vulkanisat (TPV) är en unik blandning av termoplaster och gummi, där gummifasen är dynamiskt tvärbunden. Denna tvärbindningsprocess förbättrar materialets elasticitet, värmebeständighet och totala hållbarhet, vilket gör att TPV kan efterlikna många av de prestandaegenskaper som traditionellt vulkaniserat gummi har, samtidigt som de erbjuder termoplasternas processfördelar.

De används ofta i applikationer som kräver värme- och kemikaliebeständighet, t.ex. vädertätningar, slangar och packningar i fordonsindustrin. TPV har utmärkt elasticitet och tål upprepad kompression och böjning, vilket gör dem till ett förstahandsval i dynamiska applikationer. Dessutom är de lätta, vilket bidrar till förbättrad bränsleeffektivitet när de används i fordonsdelar.

- Copolyester Elastomerer (COPE)

Copolyester Elastomers (COPE) värderas för sin balans mellan flexibilitet och styrka, vilket gör att de fungerar bra under förhållanden med hög belastning. COPE används ofta i applikationer som kräver motståndskraft mot höga temperaturer, bränslen och oljor, vilket gör dem lämpliga för tekniska applikationer, särskilt inom fordons- och industrisektorerna.

COPE används t.ex. vid tillverkning av kugghjul, remmar och dämpare, eftersom de behåller sin flexibilitet och strukturella integritet även när de utsätts för utmanande miljöfaktorer. COPE används inte bara inom fordonsindustrin utan även inom sportartiklar och elektronik där det ställs krav på både elasticitet och flexibilitet. Dessa elastomerer är mycket motståndskraftiga mot böjtrötthet, vilket innebär att de kan uthärda upprepad böjning och vridning utan betydande slitage.

- Polyeterblockamider (PEBA)

Polyeterblockamider (PEBA) erbjuder en enastående kombination av flexibilitet, kemikalieresistens och lättviktsegenskaper. PEBA är känt för sin utmärkta böjbarhet och låga densitet och används ofta i applikationer där viktbesparingar och hållbarhet är avgörande. Inom det medicinska området används PEBA för komponenter som kateterslangar och ballongangioplastik, eftersom det ger den nödvändiga flexibiliteten, biokompatibiliteten och motståndskraften mot kroppsvätskor.

Inom sportutrustning bidrar PEBA till lätta och högpresterande produkter, t.ex. sportskor och skidpjäxor, där elasticitet, flexibilitet vid låga temperaturer och slagtålighet är viktiga egenskaper. PEBA är dessutom mycket motståndskraftigt mot oljor, fetter och olika kemikalier, vilket gör att det kan bibehålla sin prestanda även i tuffa miljöer.

- Cykliska olefinsampolymerer (COC)

Cykliska olefinsampolymerer (COC) är unika bland TPE tack vare sin höga optiska klarhet, låga fuktabsorption och dimensionsstabilitet. Dessa material har en slumpmässig polymerstruktur, vilket ger dem exceptionell transparens, liknande glas. COC används ofta i medicinska och optiska tillämpningar där klarhet, kemisk beständighet och renhet är avgörande, t.ex. i diagnostiska apparater, läkemedelsförpackningar och optiska linser.

Deras låga fuktabsorption gör dem mycket lämpliga för medicinska förpackningar, eftersom de hjälper till att skydda känsligt medicinskt och farmaceutiskt innehåll. COCs höga glasomvandlingstemperatur gör dem dessutom lämpliga för applikationer som kräver värmebeständighet, medan deras låga dubbelbrytning är fördelaktig i optiska enheter. COC väljs ofta för avancerade förpackningsmaterial och linser som kräver både transparens och styrka.

Varje kategori av TPE har unika egenskaper som gör den lämplig för specialiserade tillämpningar inom olika branscher, t.ex. fordonsindustri, medicinteknik, konsumentprodukter och industriteknik. Genom att välja rätt typ av TPE kan tillverkarna optimera produkternas prestanda, hållbarhet och kostnadseffektivitet i olika tillämpningar.

Viktiga egenskaper hos TPE-material

Låt oss utforska de olika egenskaperna hos TPE;

1. Elasticitet

TPE har samma egenskaper som en gummielastik, som kan sträckas och dras tillbaka på grund av gummielastikens egenskaper. Detta gör det lämpligt där flexibilitet och elasticitet har tillämpningar, t.ex. tätningar, packningar och andra applikationer med mjuk beröring.

2. Termoplasticitet

TPE har samma egenskaper som gummi men är unikt eftersom det kan smältas och återanvändas vid höga temperaturer. Det är en termoplast, vilket innebär att den kan smältas och användas för att forma produkter och sedan omformas, vilket är bekvämt för tillverkning och återvinning.

3. Hållbarhet

TPE har utmärkta slitage-, nötnings- och stötegenskaper för olika tillämpningar. Speciellt där det behövs slitstarka delar, t.ex. bildelar och elektronik.

Återvinningsbarhet

Liksom alla andra termoplaster är TPE återvinningsbart och minskar tillverkningens inverkan på miljön. Återvinningsbarheten är till stor hjälp i branscher som försöker minimera eller eliminera avfall, särskilt när man försöker vara produktiv i användningen av förpackningsmaterialet.

Vad är skillnaden mellan TPE och TPR silikon eller gummi?

Följande tabell ger en detaljerad jämförelse av TPE och TPR kisel och naturgummi; Gå till TPE vs silikon sida för att veta mer om skillnaden mellan TPE och silikon. om du vill veta mer om silikon, gå till är silicoen säkert sida.

| Funktion | TPE (termoplastiska elastomerer) | Silikon | Gummi (naturligt/syntetiskt) |

| Sammansättning | Blandning av termoplaster och elastomerer | Syntetisk polymer, kiseldioxidbaserad | Naturlig (latex) eller syntetisk (t.ex. SBR) |

| Hårdhet (Shore A) | 20-90 | 10-80 | 30-90 |

| Elasticitet | Hög, gummiliknande | Mycket hög, flexibel vid låga temperaturer | Mycket hög |

| Max Temp. Motstånd | Upp till 120°C | Upp till 200°C | Upp till 100°C (naturmaterial), 150°C (syntetmaterial) |

| Kemisk beständighet | Måttlig till hög | Utmärkt | Bra (syntetisk), måttlig (naturlig) |

| Bearbetning | Formsprutning, extrudering | Pressgjutning, extrudering | Vulkanisering, komprimering, extrudering |

| Återvinningsbarhet | Hög | Låg | Låg till måttlig |

| Tillämpningar | Fordon, medicinteknik, konsumentvaror | Medicin, livsmedelskontakt, elektronik | Däck, packningar, tätningar, skor |

| Kostnad | $$ (Kostnadseffektivt, återvinningsbart) | $$$ (högre kostnad, hållbar) | $$ (varierar beroende på typ, begränsad återvinningsbarhet) |

Viktiga överväganden vid val av TPE-material

Här är några av de viktigaste nyckelpunkterna när du väljer TPE-material;

1. Krav på ansökan

Bestäm de specifika mekaniska egenskaper som behövs för applikationen, t.ex. draghållfasthet, flexibilitet och hårdhet. De typiska egenskaperna hos TPE varierar beroende på sammansättningen av P och E-PO och prestandan hos liknande TPE-formuleringar ändras beroende på den miljö där de används.

2. Temperaturområde

Ta hänsyn till de temperaturförhållanden under vilka TPE ska användas. TPE har också en maximal temperaturgräns, och det är viktigt att välja rätt kvalitet för att ge de nödvändiga prestandaegenskaperna under driftsförhållanden med hög eller låg temperatur.

3. Kemisk kompatibilitet

Bedöm själv omfattningen av den kemiska exponering som TPE kommer att utsättas för. Vissa TPE är kemiskt överlägsna andra; att känna till miljön, det vill säga de förhållanden och situationer där materialet ska användas, hjälper till att avslöja ett material som inte kan försämras eller förlora sina egenskaper.

4. Bearbetningsmetod

Identifiera den planerade bearbetningsmetoden (formsprutning/extrudering etc.). Vissa TPE:er kan vara särskilt utformade för att fungera bra i vissa processer och göra stor skillnad i tillverkningsresultat och kostnader.

5. Efterlevnad av regelverk

TPE överensstämmer med tillämplig kod i branscherna. Detta kan inkludera medicinska eller livsmedelsrelaterade. Dess produkt och material måste uppfylla säkerhets- och miljökrav.

Miljö- och återvinningsfaktorer för TPE

Låt oss diskutera några av de viktiga miljö- och återvinningsfabrikerna för TPE;

- Återvinningsbarhet: TPE är ofta återvinningsbara och detta är en av de största fördelarna jämfört med vissa andra gummityper. Bestäm om konceptet med TPE är återvinningsbart och kan återanvändas efter att det har använts, och är återanvändbart.

- Miljöpåverkan: Analysera TPE:s lämplighet med avseende på dess ekologiska påverkan vid användning, produktion och bortskaffande. Utvärdera också upphandlingen och källan från vilken du får produktmaterialet eller tillverkningen för förnybarhet.

- Överväganden om livets slutskede: Identifiera en plan för hantering av produkten vid slutet av livscykeln. Känna till några av de alternativ som finns för att TPE ska återvinnas, återanvändas eller släppas ut.

- Biologisk nedbrytbarhet: TPE är inte biologiskt nedbrytbara och är miljövänliga på marknaden.

- Hållbarhetspraxis:

Utvärdera energiförbrukning, utsläpp och avfallshantering hos tillverkaren av TPE:er och andra relevanta frågor. Detta bör göras med leverantörer som är villiga att tillämpa hållbara produktionsprocesser.

Tillämpningar av TPE

Här är några av de viktigaste användningsområdena för TPE;

- Fordonskomponenter: TPE är användbart i tätningar, packningar och bilinredningsdetaljer tack vare sin högre hållfasthet och flexibilitet.

- Medicintekniska produkter: De viktigaste användningsområdena för TPE är slangar, katetrar och spruttätningar på grund av dess biokompatibilitet.

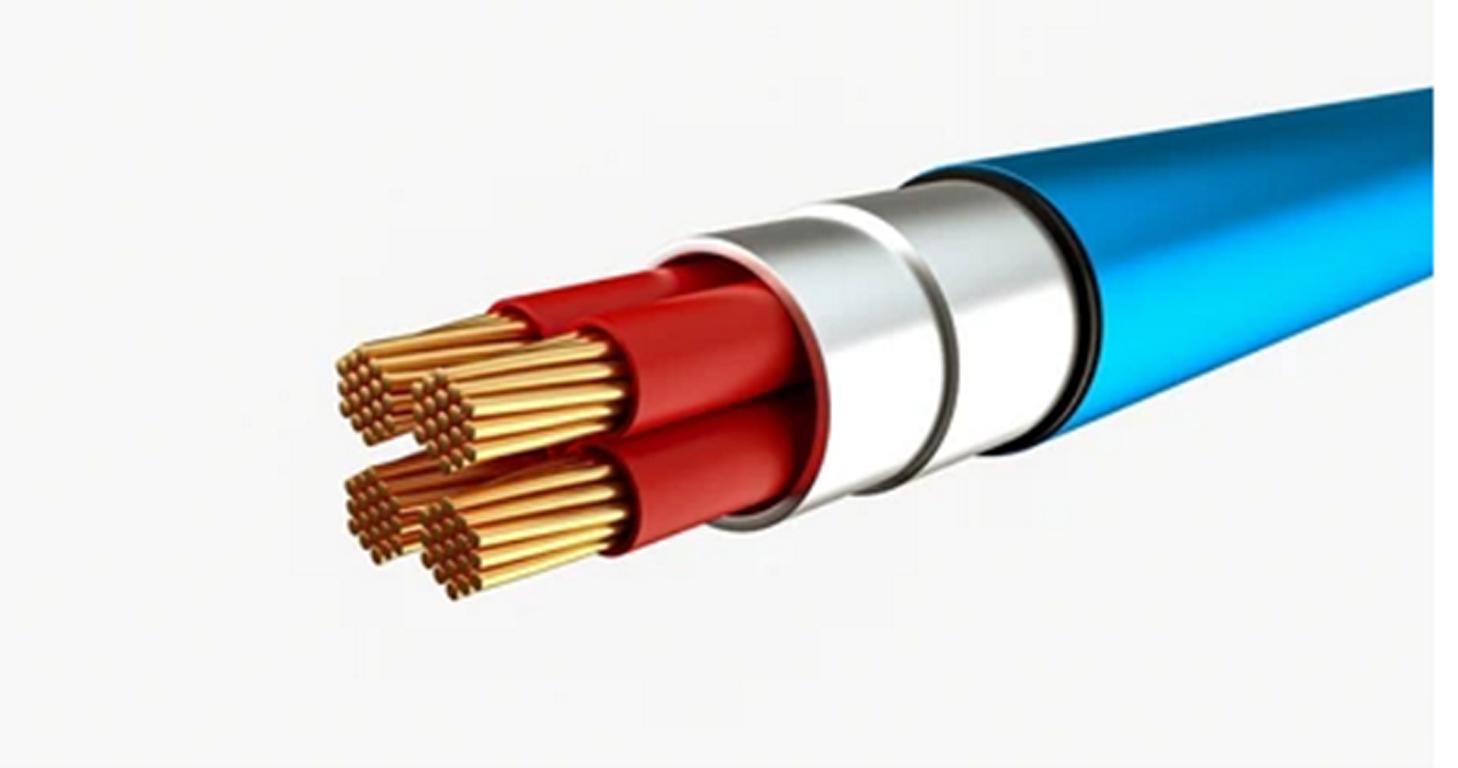

- Konsumentelektronik: Den är välkänd inom kabel-, kontakt- och soft-touch-greppapplikationer.

- Skor: TPE är lätt, har utmärkta egenskaper och flexibilitet och används därför ofta till skosulor.

- Förpackning: På grund av TPE:s styrka och formbarhet används det i flexibla filmer, lock och tätningar.

För- och nackdelar med TPE

Nedan följer en beskrivning av de fördelar och begränsningar som TPE erbjuder

Proffs:

- Återvinningsbar och kostnadseffektiv

- Den är lätt att bearbeta genom formsprutning

- Ett material som också har en viss töjbarhet är både elastiskt och termoplastiskt.

- Erbjuder designflexibilitet

- Brett utbud av hårdhetsnivåer

Nackdelar:

- De har också dålig värmebeständighet jämfört med andra flamskyddsmedel.

- Trots detta är den kemiska beständigheten hos dessa laminat ganska blygsam i vissa kvaliteter.

- Materialkostnaden är hög jämfört med andra konventionella plaster.

- Den är också olämplig för användning i områden med höga temperaturer.

När ska jag använda TPE:er?

Här är några punkter där TPE kan vara ett lämpligt alternativ;

- Flexibla tillämpningar: Mest användbart där flexibilitet i materialet önskas, t.ex. för tätningar och packningar, eftersom denna materialklass har en gummiliknande karaktär.

- Gjutna delar: Används främst vid tillverkning av stora kvantiteter i olika former. De är invecklade genom både formsprutning och extrudering.

- Miljöhänsyn: Det kommer att vara lämpligt för produkter som använder TPE eftersom det uppfyller kravet på att vara miljövänligt eftersom det är återvinningsbart.

- Efterlevnad av regelverk: Bäst för användning inom industrier och verksamheter som kräver att hälsostandarder följs, t.ex. inom medicin- och livsmedelsindustrin.

När ska man inte använda TPE:er

Nedan följer några punkter där du måste undvika att använda TPES;

- Högtemperaturtillämpningar: Ej tillämplig för användning i miljöer över 120 grader Celsius eftersom TPE är kända för att försämras eller förlora sina egenskaper i sådana miljöer.

- Extrem kemisk exponering: Det är lämpligt att inte använda en produkt där du måste stöta på starka kemikalier eller lösningsmedel som kan påverka materialet.

- Kostnadsintensiva applikationer: Om lägre kostnad är mer lämpligt för prestandakrav (gummi eller plast), bör man titta på dessa.

Slutsats

Sammanfattningsvis kan man säga att TPE tack vare sina flexibla egenskaper och sin höga hållbarhet, tillsammans med möjligheten till enkel bearbetning, kan uppfylla kraven för mångsidiga tillämpningar som fordonsindustrin och konsumentelektronik. Eftersom hållbarhet får allt större betydelse med tiden gör TPE:s återvinningsbarhet och möjligheten att använda biomaterial det ännu mer tilltalande. I takt med att innovationer sker förväntas TPE få fler funktioner i olika produktdesigner inom olika branscher.

Vanliga frågor

Q1. Vad är TPE-material?

TPE-plast är en polymer och dess egenskaper är gummiliknande elasticitet och termoplasticitet och kan bearbetas för att formas.

Q2. Vilka är skillnaderna mellan TPE och gummi?

Till skillnad från gummi, dock, TPE plastmaterial kan smältas och omformas och denna process kan upprepas flera gånger.

Q3. Vilka branscher använder TPE-plastmaterial?

Plastmaterialet TPE används inom fordons-, medicin-, elektronik- och konsumentvaruindustrin.

Q4. Kan TPE-plastmaterial återvinnas?

TPE-material kan faktiskt återvinnas och upparbetas samtidigt som egenskaperna förändras i liten eller försumbar utsträckning.

Q5. Är TPE-plaster värmebeständiga?

Den är mer flexibel än de flesta andra tekniska termoplaster men har låg värmebeständighet. Dessutom är den inte lämplig under förhållanden med höga temperaturer.

Q6. Vilka är de olika typerna av TPE?

Några av elastomererna är styrenblockkopolymerer (SBC), termoplastiska polyuretaner (TPU) och termoplastiska olefiner (TPO).

PA6 GF30 VS PA6.6-GF30: Vad är skillnaden?

PA6 GF30 VS PA6.6-GF30: Vad är skillnaden?