Vad är CNC-fräsning

Kunskap om vad är CNC-fräsning gör det möjligt för en att förstå processen. Några av de ämnen som diskuteras i den här bloggen är spindelhastigheter, matningshastigheter, axelrörelser, G-koder och maskinstyrningar. Vi kommer också att beskriva hur dessa delar kombineras för att fungera som en enda enhet. Det är mycket precision i CNC-fräsning. Måste vad är CNC-fräsning 101 för att få veta mer.

Hur fungerar CNC-fräsning?

Översikt över processen

CNC-fräsning sysselsätter G-koder och M-koder. Därmed flyttas spindeln. Bordet stöder arbetsstycket. Vad är CNC-fräsning är viktigt att lära sig. Det används för att rotera skärverktyget. De gör exakta former.

Den kan skära med varierande hastighet. Varvtal och matningshastighet är några av de parametrar som reglerar detta. X-, Y- och Z-axlarna styr processen. Den producerar delar med precision. Rörelserna koordineras av maskinens styrenhet.

CNC-programmering

Programmet ger CNC-fräsen instruktioner om vad som ska göras. Här används G-koder för rörelser. M-koder styr hjälpfunktioner. Verktygsbanan definierar skärverktygets rörelse.

Den startar och stannar. Spindelhastigheten spelar roll. De anger parametrar för varje axel. Detta garanterar en exakt bearbetning. Det används före skärning för att kontrollera om det finns fel. CNC-styrningen tar emot och tolkar kommandon.

Maskinrörelser

Maskinernas rörelser vid CNC-fräsning är exakta. Detta inkluderar X-axeln, Y-axeln och Z-axeln. Spindeln roterar. Den skär i materialet. Linjäriteten styr verktyget.

De fastställer matningshastigheter och djup. Inmatningarna styrs av kontrollpanelen. Detta säkerställer noggrannhet som leder till perfekta delar. Servomotorerna styr hastigheten. CNC-fräsar skapar exakta former.

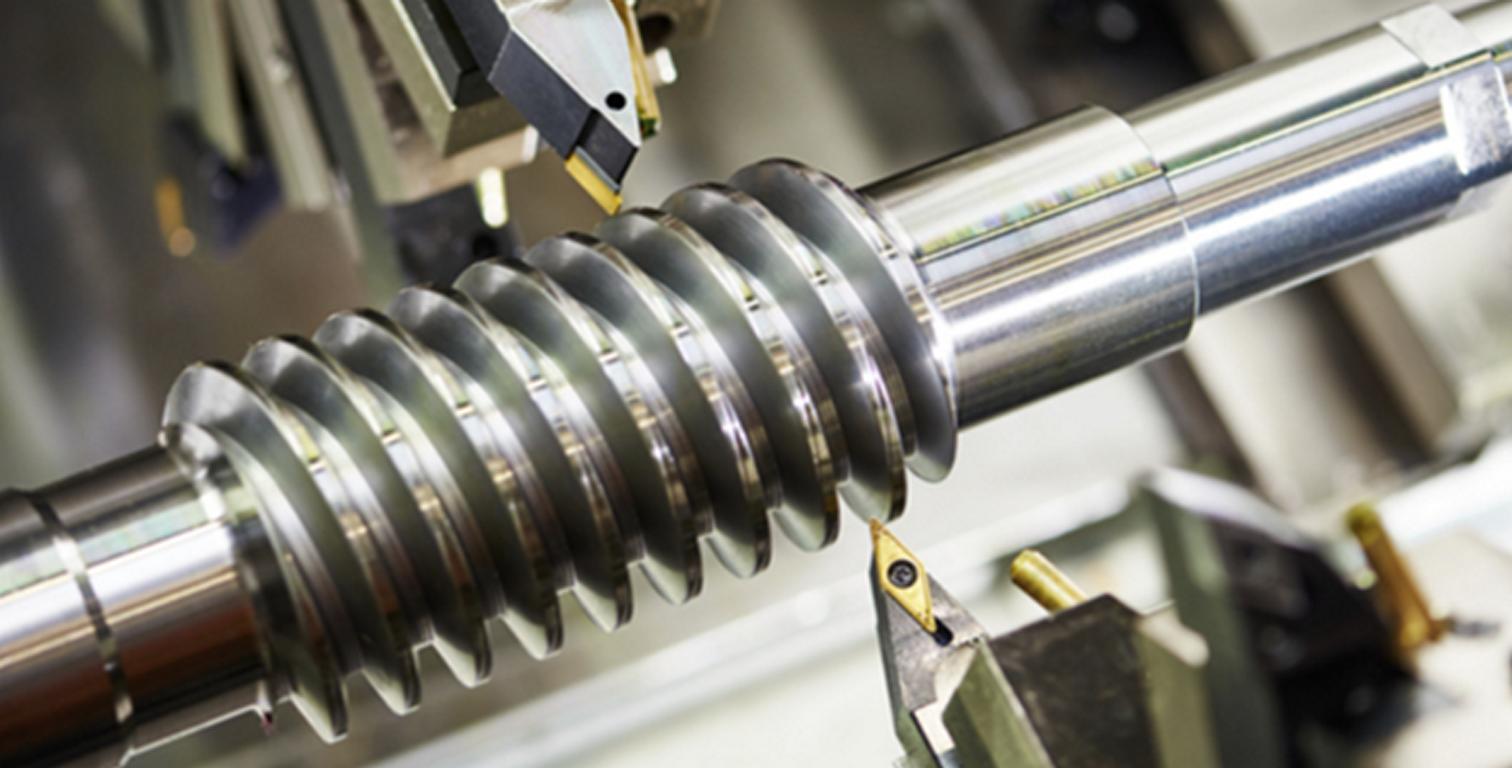

Skärande verktyg

Skärverktyg i CNC-fräsar är betydelsefulla. Vad är CNC-fräsning hjälper dig att förstå det bättre. Här används pinnfräsar och borrar. Verktygshållaren säkrar dem. De snurrar snabbt. Det skär materialet.

Det påverkas av parametrar som RPM. Flöjtantalet har betydelse. Det påverkar spånavlägsnandet. Spindeln griper fast verktyget ordentligt. Detta ger rena snitt. Ett verktyg skapar olika former.

Vilka är huvudkomponenterna i en CNC-fräsmaskin?

Maskinram

Ramen bär upp alla andra komponenter i en CNC-maskin. På den här maskinen är den stark och stabil. De kräver en stark grund. Denna är tillverkad av metall.

Några av delarna är skenor, skruvar och bultar. Det upprätthåller maskinens stabilitet. Noggrannhet är mycket viktigt i CNC-fräsningsprocessen. Det betyder att små fel kan förstöra delar.

Ramen måste vara styv. Vissa ramar är gjorda av järn. De väger mycket. Ramar kan ha olika former. Detta hjälper till att stödja maskinen. Ramarna måste vara välbyggda.

Spindel

Spindeln är central för CNC-fräsning. Vad är CNC-fräsning är bra att veta. Det snurrar snabbt. Detta kan gå upp till många RPM som. De håller skärverktyg. Det svänger upp och ner. Detta gör hål. Spindlar använder lager.

Dessa minskar friktionen. De håller den sval. Spindelvarvtalet är viktigt. Högre hastigheter skär snabbare. Det behöver kylfläktar. Vissa spindlar är elektriska. Andra använder luft. Denna del är avgörande. Det är därför den är noggrant tillverkad.

Kontrollpanelen

Kontrollpanelen styr CNC-maskinen. Den har många knappar. Det är här du matar in kommandon. Skärmar visar inställningar. De hjälper dig att följa processen. Panelen har en CPU. Den kör program.

Detta kan vara en pekskärm. Kontrollerna är mycket exakta. Inmatningarna sker i G-koder. Dessa instruerar maskinen vad den ska göra. Säkerhetsbrytare är viktiga. Panelen måste vara lätt att använda. Det gör CNC-fräsning möjlig.

Axis motorer

Axelmotorer transporterar CNC-delarna. Vad är CNC-fräsning är intressant att veta. De reglerar rörelsen i X-, Y- och Z-riktningar. Det möjliggör exakta rörelser. Detta kan vara upp till mikron.

De använder stegmotorer. Dessa ger exakt kontroll. Motorerna är kraftfulla. Detta underlättar vid stora mängder delar. Motorerna kräver kylning. De kan bli varma. Detta innebär att axelmotorer kräver tillförlitlighet. Det är därför de är väl konstruerad. Korrekt inställning är avgörande.

Verktygsväxlare

Verktygsväxlaren fungerar mycket snabbt. Den rymmer flera verktyg. Detta kan ske automatiskt. Det minskar stilleståndstiden. Det är viktigt att verktygen är vassa. Den byter dem snabbt. De har sensorer. Detta säkerställer korrekt placering. Verktygsväxlaren har ett magasin. I detta förvaras verktygen.

Det är avgörande för att öka produktiviteten. Alla verktyg har en särskild funktion. Det måste gå snabbt att byta dem. Det är viktigt att notera att hela processen är helt automatiserad. Det gör CNC-fräsning effektiv.

| Komponent | Funktion | Material | Vanliga modeller | Viktiga specifikationer | Underhåll |

| Maskinram | Strukturellt stöd | Gjutjärn, stål | Haas VF-2, DMG MORI | Vikt: 2.000-3.000 kg | Smörjning, rengöring |

| Spindel | Roterar skärverktyget | Legerat stål | BT40, HSK63 | VARVTAL: 12,000-30,000 | Inspektion av lager |

| Kontrollpanelen | Användargränssnitt | Plast, metall | FANUC, Siemens | Skärm: 10-15 tum | Uppdateringar av programvara |

| Axis motorer | Drivning av axlarnas rörelse | Aluminium, stål | NEMA 23, Servomotorer | Vridmoment: 2-10 Nm | Kontroll av uppriktning |

| Verktygsväxlare | Växlar skärverktyg | Stål, aluminium | Paraply, karusell | Kapacitet: 10-30 verktyg | Pneumatiska kontroller |

Tabell över huvudkomponenterna i en CNC-fräsmaskin!

Vilka material kan fräsas med CNC-maskiner?

Metaller

CNC-fräsning formar metaller som stål och aluminium. Den har en spindel som roterar med 8000 varv per minut. Maskinens noggrannhet är 0,001. Verktygshuvudet translateras i X-, Y- och Z-riktningarna.

De kan växla mellan olika verktyg på ett smidigt sätt. Det sparar tid. Kylvätskan håller temperaturen låg. Spån lossnar från arbetsstycket. CAD-filer används som referens.

Maskinens styrenhet följer programmet. Detta gör komplexa former. Metallen får släta kanter. Ett skruvstäd håller fast den. Spindelhastigheten är faktiskt en viktig faktor. Den sista sektionen är bra.

Plast

CNC-fräsning formar också plast. Spindeln roterar mycket snabbt med 12000 varv per minut. Den använder bits för olika skärningar. De utvecklas i tre dimensioner. Detta skapar exakta delar. Materialet fixeras med klämmor.

Styrenheten skannar CAD-filen. Det styr varje snitt. Spånen läggs i ett vakuum. Verktyget kyls av maskinen. Det förhindrar smältning. Plasten blir till snygga former. Bordet håller den i nivå. Måste CNC-bearbetning av PEEK för att få veta mer.

Avverkningen görs med ett verktyg som kallas pinnfräsar. De ger rena kanter. Det går snabbt och är exakt. Plastdelen är klar.

Kompositer

Det är känt att kompositer fräses med CNC-maskiner. Spindeln roterar med en hastighet av 10.000 varv per minut. Verktygsbitarna skär lager. Den rör sig också på alla tre axlarna. Arbetsvätskan i maskinen kyler den.

Den läser av CAD-filen för att hitta former. Detta skapar komplexa konstruktioner. Spånen rensas bort med hjälp av luft. Skruvstädet håller dem på plats. Styrenheten arbetar enligt programmet. Den växlar verktyg automatiskt.

Det är i detta skede som kompositen får släta kanter. Processen är effektiv. Den ger starka och lätta komponenter. Bordet rör sig exakt. Den sista delen beskrivs i detalj.

Trä

Ristningarna gjorda med CNC-fräsning är släta på träet. Vad är CNC-fräsning kan förklara mer. Spindeln roterar med 7.500 varv per minut. Bits är olika för olika skär. De rör sig i X-, Y- och Z-riktning. Träet komprimeras ordentligt. Styrenheten arbetar baserat på CAD-filer. Den styr varje snitt.

Vakuumet avlägsnar spånor. Kylvätskan har till uppgift att kyla verktyget. Maskinen arbetar och formar exakta former. Bordet rör sig exakt. Detta säkerställer noggrannheten. Pinnfräsarna skär mycket bra.

De gör rena kanter. Trädelen ser ren ut. Det är så CNC fräser trä. Processen är snabb.

Keramik

Keramik kan också fräsas med hjälp av cnc. Spindeln roterar med 6.000 varv per minut. Den använder diamantspetsade bits. De arbetar i tre dimensioner. Kylvätskan förhindrar sprickor. CAD-filen styr med andra ord maskinens funktion. Detta gör intrikata former. Spånen avlägsnas med hjälp av luft.

Skruvstädet säkerställer en fast positionering av keramiken. Styrenheten byter verktyg. Det överensstämmer med programmet till punkt och pricka. Maskinen producerar skarpa kanter. Den tillverkar starka, detaljrika delar.

Bordet rör sig exakt. Keramiken förblir sval. De kompletterar det med beröring. Delen är hållbar.

Vad finns det för olika typer av CNC-fräsmaskiner?

Vertikala fräsmaskiner

CNC-fräsning innebär vertikal bearbetning med X-, Y- och Z-rörelser. Dessa maskiner är utrustade med en spindel och en motor. Spindeln går också upp och ner. Den styrs av en G-kod. Denna maskintyp har ett bord monterat på sig. Bordet stöder arbetsstycket. De använder ändfräsar för att skära material.

Denna inställning möjliggör exakt kapning. Hastigheten kan ställas in så högt som 1 200 varv/min. Faktorer som djup och matningshastighet är viktiga. Vertikala fräsar är exakta i sin drift. De är idealiska när det gäller komplicerade arbeten.

Horisontella fräsmaskiner

CNC-fräsning omfattar horisontella maskiner. De har en spindel som löper horisontellt. Spindeln roterar med 1500 varv per minut. Den använder planfräsar för att skära material. Denna maskin har rörelse längs en X-axel.

Y-axeln är användbar för vänster- och högerrörelser eller förskjutningar. Arbetsstycket är placerat på bordet. De hanterar stora uppgifter. Detta kan enkelt göra djupa skärningar. Maskinens hastighet och matningshastighet är mycket viktig. Horisontella fräsar är kraftfulla. Det är därför de används ofta.

Fleraxliga fräsmaskiner

CNC-fräsning använder flera axlar i sina operationer. De fungerar med XYZ- och A- och B-axlar. Spindeln roterar på ett antal olika sätt. Detta möjliggör komplexa skärningar. Den har en kontrollpanel. Kontrollpanelen bestämmer värdena. För precision använder de kulskruvar. Detta hjälper till vid förfiningsaktiviteter.

Hastigheten på maskin kan vara 1800 rpm. Arbetsstycket roterar på ett pelarbord. Fleraxliga fräsar är avancerade. De uppnår invecklade mönster. Detta är bra för detaljerat arbete.

Gantry-fräsmaskiner

CNC-fräsning består av portalmaskiner. De har en fast bro. Spindeln translateras på gantry. Denna inställning ger stabilitet. Den innehåller en kraftfull motor. Motorn arbetar med 2000 rpm.

Denna maskin hanterar stora arbetsstycken. X-axeln och Y-axeln är breda. De använder pinnfräsar för kapning och dessa pinnfräsar är av kraftig karaktär. Kontrollpanelen växlar inställningar. Gantry-fräsar är starka. De utför tunga uppgifter. Precisionen är oöverträffad.

Sängfräsmaskiner

CNC-fräsning har maskiner av bäddtyp. Vad är CNC-fräsning svarar på många frågor. De innehåller en fast spindel. Bordet förflyttar sig längs X-axeln. Det ger stabilitet. Spindelhastigheten är 1600 rpm.

Denna maskin använder en kulskruv för noggrannhet. Den är lämplig att använda för tunga material. De hanterar stora uppgifter. Bordet används för att ge stöd åt arbetsstycket. Detta möjliggör exakta skärningar. Kontrollpanelen specificerar värden. Sängfräsar är pålitliga. De utför robusta operationer.

Hur väljer man rätt CNC-fräsmaskin?

Krav för ansökan

Vid CNC-fräsning används G-koder för att översätta spindelns rörelse. Det kräver precision. X-, Y- och Z-axlarna fungerar. Detta verktyg används för att skära metaller eller plast. Spindeln snurrar snabbt. Siffror som 3000 RPM är viktiga. CAM-programvara hjälper till att planera. Matningshastighet och djup kan göra skillnad.

De ska komplettera det jobb som ska utföras. Det håller delarna korrekta. FANUC eller Siemens styrenheter reglerar processen. De är avgörande. Andra fräsar är kul- eller planfräsar. Orderna implementeras med precision av maskinen.

Materialkompatibilitet

Man måste också komma ihåg att olika material kräver olika miljöer. CNC-fräsning justerar. De använder koder för att bestämma var de ska skära. Detta är mycket viktigt. Rostfritt stål kräver låga matningshastigheter. Det håller verktygen säkra. Aluminium tillåter snabbare skärningar. Verktygets hårdhet spelar roll.

Det finns olika typer av fräsar för träslag. Spindelvarvtalet måste därför stå i proportion till det material som bearbetas. CAM-programvaran fattar rätt beslut. Smörjmedel används för att kyla delar. Det hjälper till att undvika skador. Faktorer som vridmoment och kraft är inblandade i processen.

Behov av precision

Noggrannhet är mycket viktigt när man använder CNC-fräsning. Vad är CNC-fräsning förklarar mer om det. Mikrometer används av maskiner för noggrannhet. Verktyget följer G-koden. Det måste vara exakt. Linjära pulsgivare hjälper till att bestämma rörelsen. Detta säkerställer snäva toleranser. Kontrasterande axlar måste vara i harmoni.

Kulskruvar och styrningar hjälper till med detta. Det gör att felen blir små. Noggrannheten är en viktig egenskap hos styrenheten, eftersom den avgör vilka resultat som uppnås. Funktioner som bakslagskompensation hjälper till.

De garanterar att verktyget rör sig korrekt. Alla ska vara i harmoni med den konstruerade delen. Det är viktigt att kontrollera mätningarna.

Produktionsvolym

CNC-fräsning rymmer olika volymer. Både små till medelstora produktionsvolymer och storskalig produktion kan göras. Detta påverkar inställningarna. De använder samma G-koder. De använder båda samma G-kod. Verktygsbyten är automatiserade. Palettväxlare hjälper till att snabba upp.

Maskinens kapacitet är viktig. Den avgör hur många detaljer den producerar. CAM-programvara optimerar banorna. Cykeltiden är avgörande. Den anger hur lång tid det tar att tillverka en viss detalj. Hastigheten kan variera beroende på vilka material som används. Volymetriska uppgifter kräver starka instrument.

Budgetbegränsningar

Kostnaderna för CNC-fräsning varierar. Det initiala maskinpriset är viktigt. Detta inkluderar styrenheter och spindlar. Varje modell har sitt eget prisintervall. Underhållskostnaderna är löpande. Artiklar som verktyg och kylvätskor är en del av den totala kostnaden. De måste tas med i beräkningen. Effektivitet sparar pengar. CAM-programvara hjälper till. Den minskar slöseri.

Minskad skärhastighet och matning leder också till ökade kostnader. Denna balans är nyckeln. Uppgraderingar kan vara kostsamma. Att välja rätt maskin kommer att visa sig vara kostnadseffektivt i det långa loppet.

Vilka är fördelarna med CNC-fräsning?

Hög precision

Dessutom är CNC-fräsning fördelaktig genom att den möjliggör skapandet av mycket exakta delar. Vad är CNC-fräsning är bra att veta. Denna maskin har rörelser som styrs av G-kod. Den kan skära ända upp till en tjocklek på 0,001 tum. Det är superpyttelitet! Spindeln kan rotera upp till 30000 RPM.

Pinnfräsar och borr är några av de verktyg som används för att ge detaljerna rätt form. Bordet stöder delarna så att de står stabilt. Kylvätskan håller den sval. Detta förhindrar att den överhettas.

Den är användbar för att skapa små komponenter som kugghjul och bultar. De är alla precis rätt för varandra. CNC-fräsning är utmärkt för exakta arbeten.

Repeterbarhet

CNC-fräsningens repeterbarhet av jobb är exakt. Det innebär att den producerar delar konstant. Den här maskinen använder koordinater i sin rörelse. Detta följer typiskt samma sekvens hela tiden. Den använder X-, Y- och Z-axlar. Spindeln är inställd på ett visst antal varv per minut.

Skärande verktyg som planfräsar och gängtappar skär delar. De håller allt på samma sätt. Bordet stödjer varje del i rätt läge. Detta säkerställer att ingen rörelse sker. Konsistens är viktigt för beställningar av stora kvantiteter. CNC-fräsning är perfekt för detta!

Effektivitet

CNC-fräsning producerar delar snabbt och exakt. Vad är CNC-fräsning hjälper dig att förstå hur. Denna maskin börjar med CAD-filer. Den använder höghastighetsskärverktyg som kulfräsar och brotschar. Den har matningar och hastighetsinställningar. Spindeln kan köras 24/7. Det håller arbetet svalt med hjälp av kylvätska.

Bordet rör sig snabbt. Det sparar massor av tid. Alla dessa delar görs snabbare. Detta kan hjälpa till att göra många delar på kort tid. Effektivitet är mycket viktigt. De gör många saker snabbt. CNC-fräsning är fantastiskt!

Flexibilitet

CNC-fräsning har förmågan att enkelt växla från en uppgift till en annan. Den kan tillverka många olika former och storlekar. Denna maskin skannar CAD/CAM-design. Spindeln har tillbehör som inkluderar flugskärare och borrhuvuden. Det visar att bordet kan anpassas för olika delar.

Detta underlättar snabba byten av arbetsuppgifter. Den använder olika material som metall, plast och till och med trä. Alla dessa material hackas rent. Programvaran ändrar verktygsvägarna. Flexibilitet är förmågan att utföra nya saker. CNC-fräsning utför många uppgifter. Det är superpraktiskt!

Minskade arbetskostnader

Arbetskostnaderna sänks genom CNC-fräsning. Vad är CNC-fräsning kommer att berätta mer. Denna maskin arbetar i stor utsträckning på egen hand. Den arbetar med hjälp av NC-kod. Många verktyg hanteras av spindeln, t.ex. avfasningsfräsar och spårborrar. Bordet rör sig utan någon hjälp. Detta innebär färre arbetare.

Den fortsätter att arbeta långa timmar. Kylvätskesystem gör att den går bra. De är kostnadseffektiva och tidsbesparande. Den här maskinen utför många uppgifter. Mindre arbetskostnad är alltid bra. CNC-fräsning minskar kostnader och tidsåtgång!

Slutsats

Att veta vad är CNC-fräsning demonstrerar dess noggrannhet. Den använder G-koder, spindlar och matningshastigheter. För mer information, besök PLASTIKMALL. CNC-fräsning gör det möjligt att skapa exakta komponenter. Ta reda på hur CNC-maskiner kan arbeta för dig.