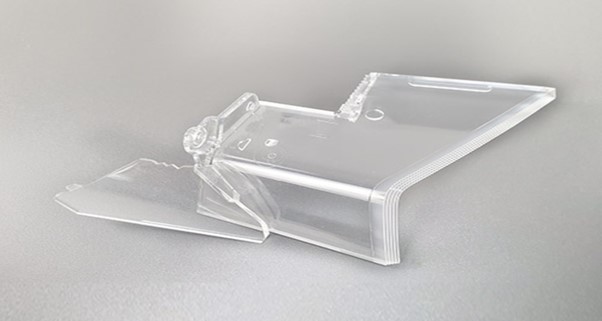

Создание деталей из прозрачного пластика методом литья под давлением сопряжено со сложными задачами, которые отличаются от тех, что возникают при литье под давлением непрозрачных материалов. Выбор материалов влияет на их свойства, процесс производства и конечный продукт. Работа с непрозрачными материалами может в определенной степени скрыть некоторые дефекты, но для прозрачного литья под давлением точность проектирования и производственных процессов должна быть безупречной.

Однако важно отметить, что планирование и подготовка имеют решающее значение в процессе литья прозрачного пластика под давлением, прежде чем переходить к деталям используемых материалов. Это подразумевает правильную подготовку сырья, специальной машины для литья под давлением, правильную калибровку оборудования, правильной формы для литья прозрачного пластика и правильных процедур литья, которые имеют решающее значение для производства деталей из прозрачного пластика, отлитых под давлением.

При литье прозрачных пластмасс под давлением первым критерием является возможность видеть частицы. В отличие от непрозрачных пластиков, прозрачные пластики не скрывают потенциальных дефектов литья. Поэтому для достижения наилучшего качества конечного продукта из прозрачного пластика очень важно поддерживать чистоту на всех участках производственного цикла. Правильное хранение материалов имеет решающее значение для предотвращения загрязнения и обеспечения высокого качества сырья.

После изготовления изделий из прозрачного пластика методом литья под давлением упаковка играет решающую роль в защите прозрачных деталей от царапин и помутнения поверхности.

Выбор материала для процесса литья прозрачного пластика под давлением

Когда дело доходит до выбора материалов для полупрозрачных и прозрачное литье под давлением, несколько вариантов предлагают явные преимущества:

Акрил (ПММА)

Этот универсальный материал позволяет изготавливать под давлением как прозрачные, так и цветные изделия. В наружном оборудовании, осветительных приборах и декоративных изделиях акрил широко используется благодаря своей нетоксичности, устойчивости к царапинам и ультрафиолетовому излучению. Однако жесткость акрила и его хрупкость требуют правильной сушки, чтобы избежать попадания влаги, которая влияет на процесс литья и конечный продукт. Перейти к Литье акрила под давлением Чтобы узнать больше о формовании из ПММА, зайдите на страницу.

Полиэтилен высокой плотности (ПЭВП)

Преимуществом ПЭВП является его устойчивость к ультрафиолетовому излучению и способность формоваться в полупрозрачные детали. Он более устойчив к разрушению, чем акрил, и относительно дешевле, поэтому подходит для использования в контейнерах, бутылках, трубах и т. д. Однако из-за относительно низкой ударной вязкости мы не рекомендуем использовать ПЭВП для работы под высоким давлением.

Поликарбонат (ПК)

Поликарбонат прозрачен, устойчив к ультрафиолетовому излучению и более ударопрочен, чем акрил. В защитной одежде, окнах, контейнерах и других изделиях, требующих высокой ударопрочности и прозрачности, широко используется поликарбонат (ПК). Как и акрил, ПК также требует сушки перед литьем под давлением для достижения оптимальных характеристик. Узнать больше о литье поликарбоната под давлением.

Полиэфиримид (ПЭИ)

PEI - это высокоэффективный материал, обладающий отличной устойчивостью к ультрафиолетовому излучению, нагреву и химическим воздействиям. Он широко используется в таких высокопроизводительных областях, как медицинские инструменты, автомобильные детали и аэрокосмические компоненты, благодаря своим высоким механическим и тепловым характеристикам. Однако из-за высокой стоимости и необходимости в специализированных производственных процессах, таких как использование стальных пресс-форм, PEI наиболее подходит для применения в областях, требующих высокой производительности.

Полипропилен (PP)

ПП - это очень полезный материал, который характеризуется гибкостью, электропроводностью и химической стабильностью. Многие отрасли промышленности используют его для производства тканей, упаковки, электроники и химических веществ. Благодаря своей шарнироподобной характеристике ПП отлично подходит для применения в областях, где требуется гибкость и упругость, но при этом не предполагается, что он будет нести какую-либо нагрузку.

Жидкая силиконовая резина (LSR)

LSR - биосовместимый материал с отличной термической, химической и электрической стабильностью. Медицинское оборудование, электрические детали и автомобильная промышленность широко применяют его там, где важны прочность и эффективность. Благодаря своей гибкости и улучшенным характеристикам, LSR хорошо подходит для применения в тех областях, где требуется высокая точность формовки и высокая производительность.

Оптическая силиконовая резина (OLSR)

Это передовой материал, который используется для улучшения светопропускания и прозрачности оптических деталей. OLSR обладает превосходными характеристиками, не вызывающими коррозии, что делает его подходящим выбором для наружных светильников и других применений, подверженных экстремальным погодным условиям. Благодаря хорошей стабильности оптического пропускания с течением времени, OLSR подходит для прозрачных оптических деталей, где светопропускание имеет большое значение.

Все эти материалы имеют свои преимущества и сложности при литье под давлением, и они подходят для использования в различных областях промышленности. Чтобы изготовить прозрачные литые детали высокого качества, производительности и внешнего вида, мы тщательно продумываем и реализуем выбор материалов, дизайн и технологии производства.

Полиэтилен (ПЭ)

Нефть подвергается тепловому воздействию и давлению, в результате чего образуется ПЭНД, тип термопласта. Хотя акрил имеет свои преимущества, ПЭВП обладает устойчивостью к ультрафиолетовому излучению, невероятно универсален и прост в формовке. В крупномасштабном производстве таких изделий, как бутылки, трубы и контейнеры, обычно используется ПЭВП благодаря его преимуществам и относительно низкой стоимости производства.

Эластомерные смолы

TPR, эластомерная смола, представляет собой смесь пластика и резины, легко обрабатываемую литьем под давлением. TPR используется в таких изделиях, как дозаторы для жидкостей, гибкие шланги, катетеры и оборудование, которое должно быть устойчиво к воздействию жидкостей, например кислот. Благодаря своей гибкости и способности выдерживать жесткие условия эксплуатации, эти изделия предпочитают использовать TPR.

Термопластичный полиуретан (ТПУ)

Термопластичный полиуретан (ТПУ) характеризуется высокой прочностью на разрыв и растяжение, мягкостью и эластичностью. Это делает ТПУ пригодным для использования при разработке изделий, которые должны иметь твердую ручку и в то же время удобно лежать в руке. Несмотря на более высокую стоимость по сравнению с другими смолами, производители широко используют TPU для создания деталей с резиноподобными свойствами.

Распространенная проблема с прозрачными литьевыми формами для литья под давлением

Некоторые из распространенных дефектов, которые проявляются в прозрачных деталях из пластика, изготовленных методом литья под давлением, и возможные способы их устранения включают следующее:

Прозрачные пластиковые детали подвержены различным дефектам в процессе формовки. Важно понимать эти дефекты и как их избежать, чтобы производить высококачественные прозрачные изделия. Вот некоторые из наиболее распространенных дефектов и их соответствующие решения:

1. Воздушные ловушки

Во время формовки в смоле часто образуются воздушные карманы, которые видны в готовом изделии. Обычно это является результатом плохой вентиляции или низкого давления при впрыске материала.

Решение: Усовершенствовав конструкцию пресс-формы, предусмотрев в ней правильные вентиляционные каналы и увеличив давление впрыска, мы смогли уменьшить количество воздушных пробок и повысить прозрачность изделия.

2. Линии потока

Линии текучести, также известные как разводы, образуются на поверхности прозрачных пластиковых деталей из-за изменений в потоке материала в процессе литья под давлением. Эти линии могут испортить внешний вид изделия.

Решение: Чтобы свести к минимуму линии растекания и улучшить общее качество поверхности прозрачной детали для литья пластмассы под давлением, отрегулируйте скорость впрыска, давление и конструкцию затвора.

3. Утяжины

Следы раковины, представляющие собой крошечные углубления на поверхности пластиковой детали, обычно возникают в результате изменения скорости охлаждения или неправильного заполнения смолой в процессе затвердевания.

Решение: Сокращение времени охлаждения, контроль давления уплотнения и применение надлежащих мер контроля температуры пресс-формы могут иметь большое значение для уменьшения утяжин и повышения качества детали.

4. Царапины на поверхности

Дефекты поверхности, такие как царапины или следы от перемещения или выталкивания формованных деталей, влияют на прозрачность и качество поверхности прозрачных изделий, изготовленных методом литья под давлением.

Решение: Правильные процедуры обработки и извлечения, смазки для форм или обработка поверхности могут помочь избежать царапин на поверхности и обеспечить прозрачность продукта.

5. Дымка или облачность.

Несколько факторов, таких как недостаточная сушка сырья, загрязнение или высокое содержание влаги в процессе формования, могут вызвать запотевание или помутнение прозрачных пластиковых компонентов для литья под давлением.

Решение: Чтобы избежать помутнения и получить чистые, прозрачные детали, необходимо уделять внимание правильному обращению с материалами и их хранению, использованию сухих смол и правильным условиям обработки.

Производители могут выпускать прозрачные пластиковые детали с отличной прозрачностью и эстетической ценностью, если исправят эти дефекты и применят правильное решение.

Советы по выбору и проектированию отделки поверхности для прозрачных литьевых форм

Для обеспечения прозрачности пластиковых деталей очень важно выбрать правильную обработку поверхности. Ручная шлифовка и полировка полезны для грубых конструкций, не имеющих мелких деталей, но они неэффективны для создания прозрачных изделий. Если объем производства невелик или прототип или проект является единичным, может быть достаточно обработки SPI-A2, особенно если качество поверхности не учитывается при оценке прототипа. Мы также заметили, что перенос концепции отделки поверхности на уровень производства может привести к значительной экономии времени и средств.

Для плоских или почти плоских прозрачных деталей, таких как окна или линзы, наилучшим вариантом отделки поверхности является покрытие смолой. Помните, что разделительные средства повреждают поверхность детали и не должны использоваться. Важно отметить, что время выполнения и стоимость обработки поверхности могут отличаться в зависимости от проекта.

При разработке прозрачных или полупрозрачных деталей из пластика для литья под давлением следует учитывать несколько аспектов. Поддержание постоянной толщины стенок по всей детали имеет решающее значение для сохранения стабильной прозрачности. К другим аспектам относится проектирование достаточно широких литников и размещение литников таким образом, чтобы они учитывали процесс сжатия. Отсутствие острых углов, особенно в изделиях из ПК, помогает избежать зазоров и сделать переходы более четкими.

Кроме того, поддержание гладкой поверхности формы и надлежащее охлаждение уменьшат дефекты поверхности и снижение прозрачности пластика. литье под давлением прозрачного пластика. Мы рекомендуем прочитать больше о прозрачном литье под давлением, чтобы получить более конкретные рекомендации по проектированию.

Если вам требуется литье прозрачного пластика под давлением, то Sincere Tech — это компания, к которой стоит обратиться.

Производство прозрачных пластиковых деталей методом литья под давлением более критично и требует большего внимания, чем производство непрозрачных. Прозрачные полимеры имеют различные характеристики, такие как различная прочность, температурные пределы и химическая стойкость. Поэтому эти факторы должны определять выбор наиболее подходящего прозрачного пластикового материала для конкретного проекта.

Sincere Tech — один из 10 крупнейших компаний по литью пластмасс под давлением в Китае которая фокусируется на помощи клиентам в определении лучшего прозрачного пластикового материала для их деталей. Если вам нужна помощь в создании прототипа или у вас есть вопросы о прозрачных пластиковых смолах и литье под давлением, наша команда готова помочь. Пожалуйста, свяжитесь с нами сейчас, чтобы поделиться с нами спецификациями вашего проекта.