Что означает Литье под давлением ПММА

Технология литья под давлением ПММА

PMMA является самым прозрачным пластиковым материалом, но PMMA легко ломается по сравнению с PC или ABS, поэтому модификации PMMA появляются одна за другой, такие как сополимеризация метилметакрилата со стиролом и бутадиеном, смесь PMMA и PC и т. д. 372 PMMA является сополимером метилметакрилата и стирола. Если добавить небольшое количество нитрилового каучука (около 50%) в 372 PMMA, он станет 373 PMMA.

Текучесть ПММА при литье под давлением хуже, чем у ПС, АБС, а вязкость расплава довольно чувствительна к изменению температуры. При литье вязкость расплава изменяется в основном от температуры впрыска. ПММА является аморфным полимером, температура расплава выше 200 градусов Цельсия, а температура разложения может достигать 270 градусов Цельсия.

- Переработка пластика

Пластик ПММА имеет определенную степень водопоглощения 0,3-0,4%. На сайте литье под давлением ПММА влажность должна быть менее 0,1%. Обычно она составляет 0,04%. Наличие влаги приводит к образованию пузырьков, газовых линий и низкой прозрачности. Поэтому ее следует высушить. Температура окрашивания составляет 80–90 градусов по Цельсию, а время сушки — 3 часа и более. В некоторых случаях использование переработанных материалов может достигать 100%. Фактическое количество зависит от требований к качеству. Обычно оно может достигать 30%. Вы должны убедиться, что нет загрязнения переработанными материалами, иначе это повлияет на прозрачность и характер готовой продукции. - Выбор машины для литья под давлением

Литье под давлением Материал ПММА не предъявляет особых требований к термопластавтомату. Из-за большой вязкости расплава он требует, чтобы канавки были глубже, а отверстие сопла имело больший диаметр. Если вам нужны изделия с повышенными требованиями к прочности, то для работы с низкотемпературными пластиками следует использовать шнек с большим соотношением сторон. Кроме того, для литьевой смолы ПММА необходимо использовать сушильный бункер для хранения материала. - Проектирование формы и литника

Температура литьевой формы для ПММА может составлять 60-80 °C. Диаметр литника должен соответствовать внутреннему конусу. Оптимальный угол составляет от 5 до 7. Если толщина стенок изделий для литья под давлением составляет 4 мм и более, угол должен составлять 7, диаметр основного канала - от 8 до 10 мм, а общая длина литника не должна превышать 50 мм.

Для литьевых изделий из ПММА с толщиной стенки менее 4 мм диаметр проточного канала должен составлять 6-8 мм. Если толщина стенки ПММА более 4 мм, диаметр проточного канала должен составлять 8-12 мм. Глубина веерообразных и табулированных затворов должна составлять 0,7-0,9 т (т - толщина стенки изделия), а диаметр штифтового затвора - 0,8-2 мм. Для литья под давлением изделий из ПММА с меньшей вязкостью следует выбирать меньший размер. Глубина обычного вентиляционного отверстия составляет от 0,05 до 0,07 мм, ширина - 6 мм, наклон отбортовки - 30′-1, а размеры полости - от 35′-1 до 30.

- Температура плавления

Метод нагнетания воздуха можно использовать для измерения температур в диапазоне от 210 до 270 градусов по Цельсию, в зависимости от информации, предоставленной поставщиком. - Температура впрыска

Вы можете использовать быстрый впрыск, чтобы избежать создания высокой степени внутреннего напряжения при работе с литьевым материалом PMMA. Можно использовать многоуровневый впрыск, например, медленный, быстрый, медленный и т. д. При впрыске толстых деталей следует использовать медленную скорость. - Время выдержки

Если температура 260 градусов по Цельсию, время выдержки составляет 10 минут. Если температура 270 градусов по Цельсию, время выдержки составляет 8 минут.

Применение литья пластмасс под давлением ПММА

Есть много отраслей, которым нужны детали из литья под давлением ПММА. Ниже приведены несколько компонентов, в которых используются детали из литья под давлением ПММА:

- Линзы для очков: ПММА - один из лучших материалов для очков благодаря своим превосходным оптическим свойствам. Он обладает самой высокой прозрачностью среди всех других пластиковых материалов, поэтому литье ПММА под давлением делает его лучшим выбором для очков.

- Окна из оргстекла: PMMA, также известный как оргстекло или акриловое стекло, является популярной альтернативой традиционным стеклянным окнам благодаря своей высокой ударопрочности и оптической прозрачности. Его обычно используют в зданиях, аквариумах и даже в окнах самолетов.

- Корпуса мобильных телефонов: PMMA используется в производстве корпусов мобильных телефонов из-за его высокой ударопрочности, устойчивости к царапинам и оптической прозрачности. Он также легкий и может быть легко отлит в различные формы и размеры.

- Корпуса компьютеров и электроники: Подобно корпусам мобильных телефонов, ПММА используется в производстве корпусов компьютеров и электроники благодаря своей прочности, ударопрочности и оптической прозрачности. Он также легкий и его можно легко формовать в различные формы и размеры.

- Лобовые стекла транспортных средств: PMMA обычно используется в производстве лобовых стекол транспортных средств из-за его высокой ударопрочности и оптической прозрачности. Он также легче стекла, что может повысить топливную экономичность.

- Светодиодная линза: Вы видите свет на улице и в своем доме; эта маленькая линза внутри сделана из литьевых деталей из ПММА. Это очень популярно в легкой промышленности.

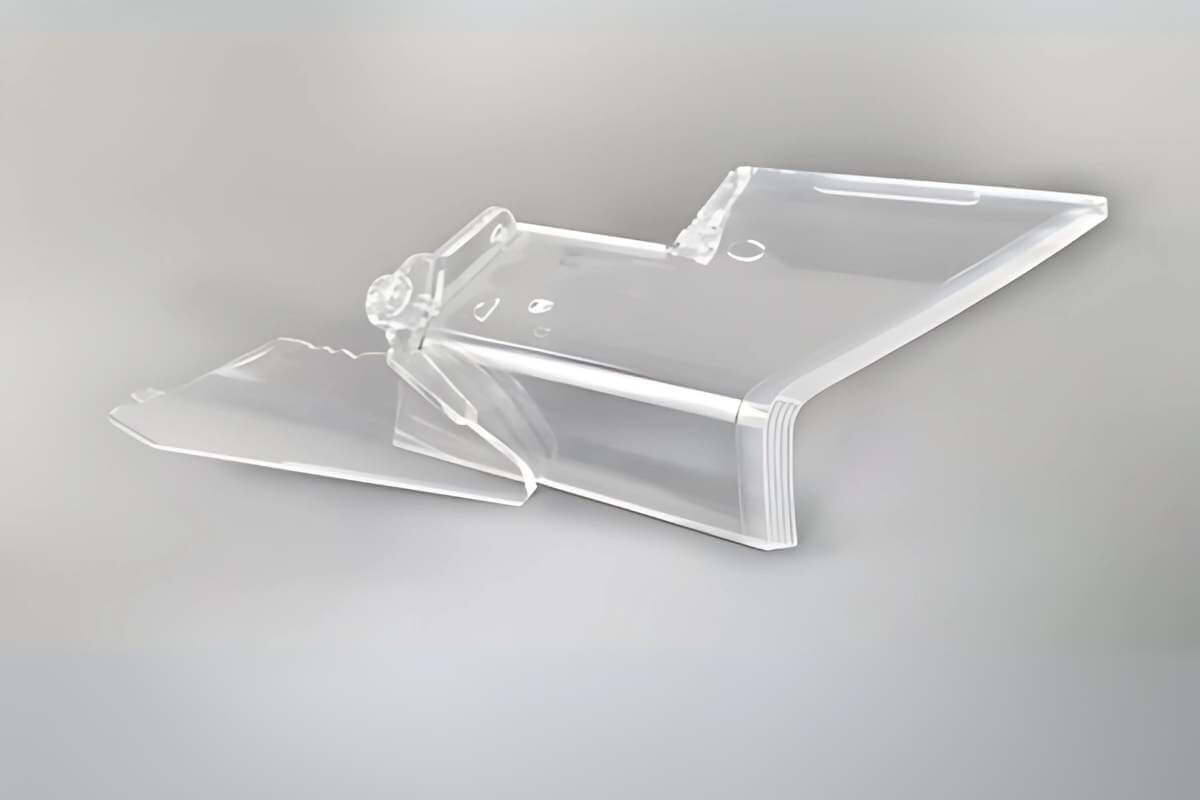

Литье под давлением ПММА

Преимущества литья под давлением ПММА (литье акрила под давлением) формовка)

1. Производит продукцию, устойчивую к царапинам.

2. Производит светопроницаемую продукцию.

3. Литье под давлением ПММА позволяет изготавливать изделия сложной конструкции.

4. Высокая эффективность производства

5. Улучшение гибкости цвета

6. Специальный материал для высоких требований к формованию прозрачных пластиков.

Материал ПММА называется акрил, или плексиглас, имеет коэффициент пропускания до 92%, что выше, чем у стекла. Это означает, прозрачная акриловая коробка молдинг является одним из лучших вариантов для высокотребовательных прозрачные детали для литья под давлением, такие как стекло, оптическое стекло, линзы, автомобильные фары, прозрачные трубы и т. д.

Недостатки литья под давлением акрилового пластика ПММА

Как и любой другой процесс производства литья, он имеет свой набор недостатков, которые необходимо учитывать. Ниже приведены некоторые недостатки литья под давлением акрилового пластика ПММА.

- Полученные материалы имеют более низкую ударопрочность по сравнению с материалами, полученными литье металла под давлением.

- Термостойкость большинства изделий, изготовленных методом литья ПММА, низкая (около 80 градусов Цельсия).

- Большинство изделий, произведенных данным процессом, имеют более низкую механическую прочность, что ограничивает их грузоподъемность.

- Некоторые акриловые изделия обладают плохой химической стойкостью, что делает их склонными к реакциям с органическими соединениями.

- Для литья под давлением ПММА необходимо инвертировать специальную литьевую форму, что означает высокую начальную стоимость оснастки. Это невыгодно для небольших объемов производства.

- Ограниченная гибкость дизайна. Процесс лучше всего подходит для производства изделий с простыми и однородными формами. Сложные конструкции со сложными деталями могут быть труднодостижимы с помощью литья под давлением акрилового ПММА. Это ограничение может быть существенным недостатком для производителей, стремящихся создавать уникальные и инновационные продукты.

Советы по изготовлению высококачественных деталей из ПММА методом литья под давлением.

Изготовление деталей из ПММА методом литья под давлением немного отличается от других деталей из ПММА методом литья под давлением, поскольку в основном, когда мы делаем детали из ПММА методом литья под давлением, мы будем делать детали из ПММА с высоким содержанием стекла. В этом случае необходимо специальное оборудование, особенно для некоторых толстостенных деталей из ПММА методом литья под давлением. Ниже приведены несколько советов по изготовлению высококачественных деталей из ПММА методом литья под давлением.

Проектирование пресс-формы

Поскольку PMMA является трансмиссионным материалом, любые следы потока будут легко видны, и это также может быть проблемой. Используя анализ Moldflow, будет очень важно проверить, где находится лучшее расположение литника. После определения расположения литника форма литника также важна. В основном мы предлагаем проектировать боковой литник или веерный литник, что облегчит заполнение полости и позволит избежать следов потока.

Используются литьевая машина и бак с горячей водой.

Если вы изготавливаете толстостенные детали из ПММА методом литья под давлением, то у вас всегда будут проблемы с раковинами и пузырями, поскольку у пластика есть коэффициент усадки. Чем толще стенка, тем выше коэффициент усадки, поэтому внутри деталей будут пузырьки, независимо от того, как долго длится охлаждение, а когда вы используете длительное время охлаждения, время цикла также увеличится, что увеличит стоимость.

В этом случае бак с горячей водой может решить эти проблемы. Используйте воду температурой 60–80 градусов в баке для воды. После того, как вы вытащите детали литья под давлением из ПММА из полости формы и поместите их в бак с горячей водой на 6–12 минут, вы вынимаете формованные детали, поэтому проблемы с раковиной и пузырями будут значительно решены.

Изготовление высококачественных формованных деталей из ПММА — непростая задача. Если у вас есть проект, требующий формованных деталей из ПММА, очень важно найти профессионального подрядчика по литью под давлением ПММА. Это позволит убедиться, что ваш проект будет успешным или нет.