Что такое пластиковая форма?

Пластиковая форма (форма) это инструмент или штамп, используемый в процессе производства для создания пластиковых деталей и изделий. пластиковая форма обычно изготавливается из металла или другой твердой стали (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 или аналогичной стали) и предназначен для удержания расплавленного пластика в определенной форме до тех пор, пока он не остынет и не затвердеет.

Производители пластиковых пресс-форм обычно используют этот процесс для изготовления миллионов пластиковых деталей. Эти детали могут иметь сложный дизайн и одинаковую форму. Другими методами создать их было бы сложно или невозможно. Пластиковые пресс-формы используются во многих отраслях промышленности. К ним относятся литьевые изделия из автомобильного пластикаСтроительная промышленность, продукция бытового назначения, мебельная промышленность, электронная промышленность, пластиковые литьевые игрушкиПотребительские товары и так далее.

Изготовление пресс-форм для литья пластмасс - очень сложная работа, которую должен выполнять профессионал. производитель литьевых форм. Ниже приведены простые шаги по изготовлению пластиковых форм.

- Сначала конструктор детали должен создать нужную вам модель. Кроме того, вы можете нанять поставщика пресс-форм для литья под давлением, чтобы он разработал конечный продукт в соответствии с вашими потребностями.

- Во-вторых, когда дизайн изделия утвержден, вам нужно найти изготовителя пресс-формы, чтобы он полностью разработал ее дизайн. После того как конструкция пресс-формы будет создана, можно приступать к изготовлению пластиковой формы. Пластик литьевая форма Производственный процесс включает сверление, токарную обработку, резку проволокой, обработку на станках с ЧПУ, электроэрозионную обработку, полировку и т. д.

- Третьим, последним шагом в изготовлении пластиковой формы является подгонка формы. Когда изготовление пресс-формы завершено, необходимо произвести ее подгонку. При этом проверяется, правильно ли расположены компоненты. Подгонка пресс-формы - единственный способ проверить качество пресс-формы и заранее устранить все возможные проблемы.

- В-четвертых, после завершения подгонки пресс-формы, фактический процесс литья под давлением можно начинать. В начале процесса литья под давлением мы называем это испытанием пресс-формы. Начиная с испытания пресс-формы и заканчивая крупносерийным производством, нам все еще необходимо решить некоторые небольшие проблемы литья под давлением. Мы должны провести несколько испытаний пресс-формы, потому что первая пресс-форма обычно имеет некоторые проблемы, которые необходимо решить.

После двух-трех испытаний пресс-форм и утверждения образцов заказчиком мы можем приступить к массовому производству. Существует простой процесс, которому необходимо следовать. Он включает в себя проектирование деталей, разработку пресс-формы и ее изготовление. Это помогает создавать идеально выглядящие пластиковые изделия.

Производство пластиковых форм на самом деле является сложным процессом. Вы должны найти профессионального изготовителя пластиковых форм, который сделает ваши пластиковые формы.

Каковы преимущества технологии литья пластиковых форм?

Вот некоторые из преимуществ технология изготовления пластиковых форм:

Высокая эффективность и быстрое производство

Существует множество веских причин, по которым литье пластмасс под давлением известна как наиболее распространенная и успешная форма формовки. По сравнению с другими методами этот процесс отличается быстротой. Высокая скорость производства делает его более успешным и доступным. Скорость зависит от размера и сложности формы, но между каждым циклом проходит около 15-120 секунд.

Лучшая прочность

Прочность - один из важных факторов, который необходимо определить при проектировании деталей из пластмассы, отлитых под давлением. Конструктору необходимо знать, какой должна быть деталь - жесткой или гибкой. Эта информация поможет ему настроить ребра жесткости или прокладки. Понимание того, как заказчик будет использовать деталь, и какой атмосфере она будет подвергаться, также крайне важно.

Нахождение правильного баланса проектных соображений поможет удовлетворить потребность ваших деталей в стабильности и прочности. Выбор материала играет еще одну важную роль в прочности детали.

Сокращение отходов

При поиске литье под давлением в больших объемах поставщика, важно учитывать их усилия по экологизации производства. Эти усилия свидетельствуют о приверженности принципам устойчивого развития, качества и безопасности.

В процессе формовки образуются излишки пластика. Вы должны искать компанию, у которой есть система переработки излишков пластика. Лучшие экологичные компании по литью пластмасс под давлением используют современные машины, чтобы сократить количество отходов, упаковки и транспортировки.

Низкие затраты на рабочую силу

Стоимость рабочей силы обычно относительно низкая в литье пластмасс под давлением по сравнению с другими видами формовки. Возможность производить детали быстро и качественно повышает эффективность и производительность.

Формовочное оборудование обычно работает с механическим инструментом с самоочисткой. Это обеспечивает бесперебойную работу и производство при минимальном контроле.

Гибкость, материал и цвет

Выбор правильного цвета и материала для проекта - ключевой момент при изготовлении пластиковых деталей. Благодаря большому выбору и того, и другого, шансы практически безграничны. Прогресс в области полимеров привел к появлению множества различных типов смол, из которых можно выбирать.

Важно работать с литейщиком, который имеет опыт работы с различными смолами и их использованием. К ним относятся смолы, соответствующие стандартам RoHS, FDA, NSF и REACH.

Чтобы выбрать лучшую смолу для вашего проекта, подумайте о нескольких важных факторах. К ним относятся прочность на разрыв, ударная вязкость, гибкость, тепловой прогиб и водопоглощение.

Если вы сомневаетесь в том, какие материалы лучше выбрать для вашего пластиковые формыВы можете проверить литьевые материалы. Вы также можете легко связаться с нами по электронной почте info@plasticmold.net.

Каковы недостатки технологии литья под давлением?

Вот некоторые из недостатков технология изготовления пластиковых форм:

Высокие первоначальные инвестиционные затраты

Для быстрого литья под давлением необходим термопластавтомат, литьевые пластиковые формы, оборудование для литья под давлением, другое вспомогательное оборудование и т.д.

Стоимость машин для литья под давлением и пресс-форм высока. Это требует больших инвестиций. Поэтому он не подходит для небольших партий.

Высокие требования к дизайну

Чтобы производить детали в больших количествах, необходимо с самого начала убедиться в правильности конструкции. Если впоследствии вам придется заменять пресс-форму из-за проблем с конструкцией, это будет очень дорого.

Высокие требования к навыкам: Изготовление пресс-форм зависит от многих факторов. Это означает, что требуются более высокие технические навыки, которые сложнее освоить.

Операторы термопластавтоматов требуют большой квалификации. Обычно им требуется от 5 до 10 лет опыта работы.

Работникам, занимающимся проектированием и производством пресс-форм для литья пластмасс под давлением, требуются более высокие технические навыки. Обычно им требуется от 5 до 10 лет опыта работы.

Более длительный период подготовки к производству отнимает много времени.

Основным оборудованием для литья под давлением является пресс-форма. Однако проектирование пресс-формы занимает много времени. Различные методы изготовления инструментов и испытания пресс-форм также замедляют производство.

В зависимости от структуры и размера идеи продукта, обычно требуется 25-40 дней, чтобы сделать литьевая форма.

Как только пресс-форма для литья пластмассы под давлением Если машина готова, то часто требуется несколько попыток отрегулировать настройки термопластавтомата. Этот процесс происходит на стадии изготовления. Цель - найти оптимальные настройки для быстрого производства. Однако это также требует определенного времени.

Когда вам нужны пластиковые формы?

Когда у вас есть дизайн пластикового изделия, которое вы хотите воплотить в жизнь или продать на рынке, вам следует подумать об использовании технология литья пластмасс под давлением. Он предлагает отличные варианты изготовления, которые вы, возможно, упускаете. Неважно, волнует ли вас точность, использование пластика вместо металла или стоимость, этот список может помочь. Мы уверены, что он побудит вас снова рассмотреть возможность использования литья пластмасс под давлением для производства вашей продукции.

Стандарт и точность деталей

Пластиковые детали, изготовленные методом литья под давлением может иметь высокое качество и точность, как это требуется. При использовании производителей в США точность обычно находится в пределах 0,001 дюйма. Стандартные меры контроля, такие как сертификация ISO, гарантируют высокое качество и точность деталей. Однако цена будет выше, чем в Китае.

Объем производства

Как только изготовление пресс-форм для пластмасс детали изготавливаются, объем производства может быть увеличен или уменьшен по мере необходимости.

Стоимость пластиковой детали

После первичных затрат на литьевую форму стоимость одной детали становится чрезвычайно низкой. Выбор правильной смолы влияет на стоимость. Однако износ оборудования и трудозатраты невелики. Это означает, что при больших объемах производства стоимость одной детали ниже, чем при других вариантах производства.

Сложность деталей

Пластмассы и пресс-формы для их впрыска обеспечивают большую свободу дизайна, чем многие другие виды производства. Квалифицированный компания по производству пластиковых форм могут создавать детали и комплекты деталей, которые требуют меньше работы после их изготовления. Сюда входит все: от гладкой отделки до сложных конструкций.

Совместное впрыскивание, многослойное формование и двойное впрыскивание

Детали не обязательно должны быть изготовлены из одного пластика. Двойное формование и переформовка позволяют соединять в пресс-форме два типа пластика. Эти пластмассы могут обладать различными свойствами, такими как твердость и гибкость.

Совместное литье под давлением позволяет впрыскивать один полимер в качестве основы для другого. Этот метод позволяет создавать более гибкие и доступные детали.

Материалы и стандарты, специфичные для рынка

Технология литья пластмасс существует уже давно и располагает инструментами и стандартами для удовлетворения потребностей различных рынков. Например, если вы производите медицинские детали и нуждаетесь в прослеживаемости, у вас есть выбор. Эти возможности позволяют гарантировать, что каждая деталь может быть отслежена до ее партии.

Литье под давлением - это процесс, используемый в большинстве пластиковых производств и очень предпочтительный для различных предприятий и фирм. В основном потому, что он довольно эффективен и обеспечивает однородность всех изделий, изготовленных с помощью этого процесса.

Чтобы добиться наилучших результатов, лучше всего сотрудничать с профессиональными производителями пресс-форм для литья под давлением. Они предлагают качественные услуги по литью пластмасс под давлением.

Этот процесс требует специальных знаний и опыта, чтобы продукция соответствовала высоким стандартам. Поставщик пресс-форм должен выбрать наилучший материал. Они также должны создать рабочую проектирование пресс-форм. Наконец, они должны сделать рабочий прототип, чтобы начать процесс производства.

Где найти лучшую компанию по производству пластиковых форм?

Sincere Tech входит в десятку лучших производители пресс-форм в Китае. Мы предоставляем услуги по изготовлению пресс-форм и литьевых форм для пластмасс на заказ по всему миру. Наши услуги помогут вам сэкономить 40% на изготовлении и производстве пластиковых пресс-форм. У нас более 18 лет опыта в производстве пресс-форм для литья пластмасс под давлением и свободное общение на техническом английском языке.

Мы 100% гарантируем, что ваш проект будет успешным. Вы будете впечатлены и удовлетворены нашим качеством, ценой и обслуживанием. Мы готовы поделиться с вами некоторыми из наших клиентов, чтобы вы могли убедиться в нашем качестве и обслуживании. Отправьте нам ваши требования для получения сметы; вы не потеряете ничего, кроме нашей конкурентоспособной цены для справки.

Чтобы защитить ваш проект от копирования, мы можем подписать NDA документ для защиты вашего проекта. Далее вы найдете информацию о процессах литья пластмасс под давлением, методах, специализированных технологиях литья, дефектах и способах устранения неисправностей.

Структура пластиковой формы

По сути, в нем есть две основные части пресс-форма для литья пластмассы под давлением Структура: полость формы (неподвижная половина) и сердечник формы (подвижная половина).

The полость формы (фиксирующая половина) - это часть пресс-формы, которая формирует внешнюю форму или контур создаваемой пластиковой детали. Здесь же расположена система подачи.

Эта часть пресс-формы предназначена для определения полного размера и формы детали. Она изготавливается путем создания обратного слепка детали, подлежащей формовке. Для этого используются высокоточные станки с ЧПУ, проволочная резка, электроэрозионная обработка и другие методы обработки.

С другой стороны, в стержень пресс-формы для литья под давлением (движущаяся половина) формирует внутренние элементы и формы создаваемой пластиковой детали. Она создает внутреннюю геометрию детали, такую как выступы, отверстия, ребра и другие элементы.

The стержень пресс-формы изготавливается по обратным слепкам детали. Для этого используется высокоточная обработка с ЧПУ, резка проволокой и обработка электродами. Также используются другие процессы обработки.

Две части литьевой молd, полость и сердцевина, будут помещены вместе в основание пресс-формы. В основании пресс-формы имеются каналы охлаждения, выталкивающие штифты, направляющие втулки, бегунки, втулки для прижима, крепежные винты и другие механизмы. Эти механизмы включают подъемники, ползуны и другие специальные действия.

Материал для пластиковая форма Структура зависит от нескольких факторов. К ним относятся тип пластика, срок службы пресс-формы и бюджет. Обычно основание пресс-формы изготавливается из S50 C. Иногда плиты A и B изготавливаются из 1.2311. Обычная сталь для полости пресс-формы и сердечника - P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13 и т. д.

Литье пластмасс под давлением требует большой точности и аккуратности. Конструкция пресс-формы является ключевым фактором для получения высококачественного готового изделия.

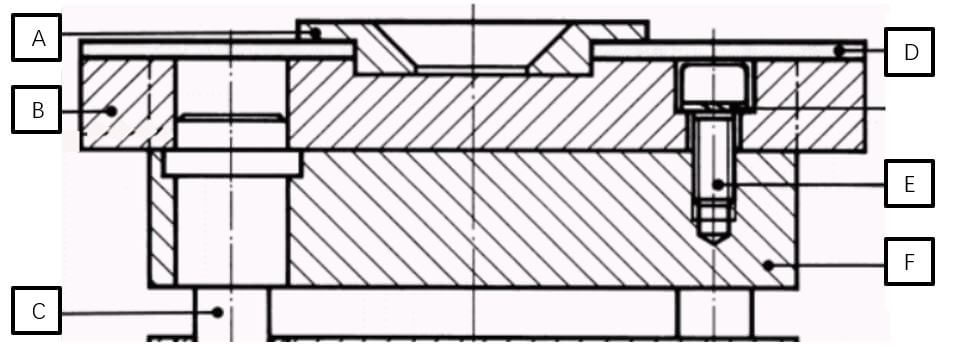

Общий, пластиковая форма состоит из множества формных пластин, вставок, блоков, ползунов, подъемников и других металлических компонентов. A пресс-форма для литья пластмассы под давлением состоит из двух основных частей: неподвижной половины, называемой стороной полости, и выталкивающей половины, называемой стороной сердцевины. Эти части включают в себя несколько формных плит и вставок.

Полость выполнена с использованием вставок, которые подходят к окружающим рамочным пластинам (пластины A/B). Это облегчает обработку и замену.

впрыск пластиковых форм

The пресс-форма для литья пластмассы под давлением Полости и вставки в сердечник обычно представляют собой отдельные блоки. Некоторые из этих блоков изготовлены из прочного материала. Они вставляются в пластины с карманами. Эти карманные пластины обрабатываются в пластинах A и B. Пластины A и B также называются пластинами для фиксации полости или сердечника.

Полость пресс-формы и стержневые вставки находятся в карманной плите. Они возвышаются над плитой A/B примерно на 0,1-0,5 метра. Когда фиксирующая и подвижная половины закрыты, оставьте небольшое пространство между плитами A и B. Это создаст отличную посадку для полости и стержневых вставок.

Неподвижная половина пресс-формы включает в себя (сторона полости):

a: установочное кольцо; b: базовая пластина (верхняя пластина); c: направляющий штифт; d: изоляционная пластина (для более высоких температур пресс-формы или пресс-формы с горячеканальной системой); e: крепежный винт; f: рамная пластина или пластина A (полость, если она выполнена в сплошном виде); см. рисунок ниже

фиксация стороны полуполости

Пластиковая форма Выталкивающая половина включает (движущаяся половина/сторона сердечника):

a: направляющая втулка; b: установочная втулка; c: опорный стержень; d: нижняя пластина; e: рамная пластина или пластина B (сердечник, если он выполнен из цельного стержня); f: опорная пластина; g: опорный стержень; h: верхняя выталкивающая пластина; i: нижняя выталкивающая пластина.

подвижная сторона полусердечника

Пластиковые формовочные материалы

Существует много типов литейных сталей, которые можно использовать для изготовления литьевых пластиковых форм, включая алюминий, сталь, латунь, медь и многие другие. Ниже приведены некоторые из распространенных литейных материалов, используемых при изготовлении пластиковых форм.

Основная сталь, которую мы используем для производства пластиковые формы:

- П20 (1,2311): Это универсальная низколегированная литейная сталь с твердостью HRC 33-38, которая широко используется для литьевых форм малого и среднего объема. Эта сталь обладает хорошей прочностью и обрабатываемостью. Иногда используется в качестве пластин A и B, а также пластин выталкивателя.

- H13 (1.2344, 1.2343) или S136: Это отличные жаропрочные стали, которые обычно используются для литьевых форм. Они необходимы для больших объемов производства и должны выдерживать более 1 миллиона выстрелов. Это очень прочная сталь с низкой твердостью, используемая для высококачественных полостей и стержней. Твердость этих сталей может быть доведена до HRC 48-60 градусов.

- Нержавеющая сталь 303: Этот материал известен своей коррозионной стойкостью и обрабатываемостью. Подходит для форм, используемых в менее требовательных приложениях.

Нержавеющая сталь 420: Этот тип стали более твердый и износостойкий, чем нержавеющая сталь 303. Она используется для пресс-форм, где абразивный износ является проблемой. - Алюминиевые сплавы: Некоторые алюминиевые сплавы используются для прототипных форм из-за их легкости и хорошей теплопроводности. Обычно используются алюминиевые сплавы 7075 и 6061.

- Сплавы бериллиевой меди: Эти сплавы, такие как C17200 и MoldMAX, обладают высокой теплопроводностью и превосходной коррозионной стойкостью. Они используются в формах, требующих быстрого отвода тепла, особенно для некоторых глубоких ребер, к которым невозможно добавить охлаждающий канал или которые трудно охлаждать во время формования.

- 718H (1.2738H) и 2738HH: Это предварительно закаленные стали, имеющие твердость HRC 28–40, что обеспечивает умеренно высокую твердость и хорошую обрабатываемость. Используется в основном для полостей и стержней, а также съемников. Срок службы форм этих сталей составляет около 0,5 млн выстрелов и более.

При выборе стали для пластиковая формаВы можете задаться вопросом, какой материал следует использовать. В этом случае вам нужно подумать о некоторых факторах, таких как тип пластикового материала, из которого производится пресс-форма, предполагаемый объем производства, требуемый срок службы пресс-формы, а также соображения стоимости. Кроме того, отделка поверхности также является важным фактором при выборе подходящего материала для пресс-формы. Если у вас есть проект, для которого требуется пластиковая пресс-форма, найдите профессиональных производителей пресс-форм в Китае, которые решат ваши проблемы быстро, правильно и по конкурентоспособной цене.

Что такое технология литья пластмасс?

Технология литья пластмасс это процесс заливки жидкого пластика в форму или штамп, чтобы он затвердел и приобрел нужную форму. Эти пластиковые формы могут использоваться для самых разных целей. Это экономически эффективный процесс, позволяющий производить миллионы пластиковых изделий одинаковой формы.

Обычно существует пять типов форм: компрессионное формование, экструзионное формование, литье под давлением, выдувное формование и ротационное формование. Мы рассмотрим детали, относящиеся к каждому из этих методов, чтобы вы могли решить, какой из них будет для вас наиболее успешным.

Экструзионное формование

При экструзионном формовании теплый расплавленный пластик продавливается через профилированное отверстие, чтобы сделать длинную пластиковую деталь определенной формы. Эта настраиваемая форма, в которую прессуется жидкий пластик, называется штампом. Этот штамп изготавливается на заказ для конкретного желаемого результата. Это почти как продавливание теста через пресс для получения печенья в форме печенья.

Компрессионное формование

Эта технология подразумевает заливку жидкого пластика в нагретую форму, а затем его сжатие для придания желаемой формы. Высокая температура всего процесса обеспечивает наилучшую прочность конечного продукта. Процесс завершается охлаждением жидкого пластика, чтобы он не подрезался и не вынимался из формы.

Выдувное формование

При выдувном формовании индивидуальные пластиковые детали получаются тонкостенными и полыми. Эта технология идеально подходит, когда пластиковая деталь должна иметь равномерную толщину стенок. Это очень похоже на процесс выдувания стекла.

Литье под давлением

Литье под давлением очень похожа на экструзионное литье. Разница в том, что при литье под давлением расплавленный пластик впрыскивается прямо в специальную форму. Впрыск осуществляется под высоким давлением, поэтому форма заполняется с большой силой. Как и в случае с другими методами, после заполнения формы пластик охлаждается, чтобы сохранить свою новую форму, затем форма открывается, и с помощью системы выталкивателей деталь извлекается из полости формы, после чего продолжается следующий цикл.

Ротационное формование

Также иногда называемая ротоформовкой, эта техника подразумевает, что жидкость или смола помещаются внутрь формы, а затем вращаются на высокой скорости. Затем жидкость равномерно покрывает всю поверхность формы, создавая полую часть со всеми стенками одинаковой толщины. После того, как форма охлаждается и жидкий пластик принимает свою свежую форму, его извлекают из формы.

Будущее литья пластмасс под давлением

Индустрия производства пластиковых деталей продолжает расти благодаря новейшим идеям и процессам. Эти креативные методы литья пластмасс под давлением дают производителям и предприятиям новые способы массового производства пластиковых деталей. Вот некоторые новые инновации в литье пластмасс под давлением, которые могут помочь вашему бизнесу и сделать производство более эффективным.

Микролитье под давлением

По мере развития технологий наше оборудование и устройства становятся меньше для более удобного хранения и обращения. Многие фирмы и отрасли продолжают внедрять инновации, создавая новые конструкции каждый год с более компактными размерами. Маленькие пластмассы известны во многих областях, и использование микролитья под давлением — лучший способ удовлетворить эту потребность.

Телефонная и компьютерная индустрии извлекают выгоду из микролитья под давлением, поскольку они используют меньшие пластиковые формы для новых телефонов и компьютерных гаджетов. Медицинская сфера также использует небольшие медицинские устройства для пациентов, такие как портативные внутривенные насосы.

Литье под давлением

Процесс трансферного формования предполагает одновременное изготовление одинаковых изделий, отлитых под давлением. Литье с переносом под давлением делает еще один шаг вперед, используя типичный процесс литья под давлением и плунжер для прессования смолы в две или более формы.

Форма будет охлаждаться одновременно и выталкиваться для более высокой скорости производства. Этот процесс дает дополнительное преимущество создания однородного вида для различных формованных изделий, таких как пластиковые заглушки для труб.

Формование структурной пены

Крупной инновацией для литья под давлением является структурное пенопластовое формование. Этот процесс объединяет литье под давлением и литье под давлением с использованием газа, создавая пену, состоящую из газообразного азота и пластиковой смолы. Эта комбинация превращается в пену при впрыскивании и расширяется. В результате получается внутренняя часть из пены и оболочка из твердого пластикового материала.

Эта пенная комбинация облегчает создание жестких форм и позволяет достать небольшие части формы. Плюс, она создает прочный пластик. Внутри пластик полый, а снаружи прочный и детализированный, в зависимости от формы.

Литье под давлением с использованием газа

Некоторые литьевые формы имеют жесткую конструкцию и мало места для заполнения. Эти небольшие пространства затрудняют формование цельной пластиковой детали, поскольку смола может не достичь ее. Литье под давлением с использованием газа обеспечивает поступление смолы в небольшие участки формы путем впрыскивания сжатого газа в жидкость во время остывания смолы.

Газ высвободится после завершения охлаждения, и деталь вытолкнется из формы. Это новшество в литье пластмасс под давлением является замечательным способом изготовления твердых пластиковых деталей и обеспечения прочности пластиковой поверхности, поскольку газ заставляет ее расширяться.

Какие типы материалов используются в технологии литья пластмасс?

Пластиковое литье под давлением совместимо со многими пластиковыми материалами, поэтому его продукция распространена в каждой отрасли и домашнем хозяйстве. Практически невозможно охватить все из них в одном тексте. Мы выбрали самые известные из них.

Акрил (ПММА)

Поли, более известный как акрил, — это термопластичный материал, обладающий идеальной механической прочностью, лёгкий и прозрачный на вид. Хотя он не пластичен, он обладает лучшей устойчивостью к разрушению.

Кроме того, одним из его самых сильных сторон является простота механической обработки. После литья под давлением акриловые детали легко отделываются и изменяются. Перейти к Литье под давлением ПММА чтобы узнать больше.

У PMMA есть несколько проблем, на которые стоит обратить внимание. Во-первых, он склонен к царапинам, что влияет не только на его прозрачность, но и на его внешний вид. Кроме того, PMMA имеет тенденцию накапливать смазки и масла, что еще больше влияет на его поверхностные свойства и прозрачность. Наконец, он плохо работает в условиях высоких температур.

Акрилонитрилбутадиенстирол (АБС)

ABS — один из самых известных материалов для литья под давлением. Он обладает лучшей прочностью и ударопрочностью, химической стойкостью, устойчивостью к воздействию масел и оснований. Он полностью непрозрачен и может быть отлит под давлением во многих цветах. Вдобавок ко всему, ABS довольно дешев по сравнению с другими материалами для литья под давлением в этом списке. узнать больше о Литье под давлением АБС.

абс пластик

Поликарбонат (ПК)

ПК обладает замечательной прочностью, ударопрочностью и устойчивостью к разрушению. Он имеет прозрачный вид. Кроме того, он имеет желаемый стандарт сохранения своих механических свойств и ищет широкий температурный диапазон. Таким образом, он хорошо работает в высокотемпературных атмосферах.

Он обладает замечательной оптической прозрачностью, часто лучше, чем стекло. Это делает его очень известным литьевым материалом для производства козырьков шлемов, очков и защитных щитков машин. узнать больше о литье поликарбоната под давлением.

Полистирол (ПС)

PS — один из немногих материалов для литья под давлением, который очень популярен. Он удивительно легкий, имеет химические реакции, устойчив к влаге и идеально подходит для литья под давлением благодаря равномерной термической усадке внутри формы.

PS используется для изготовления таких предметов, как приборы, игрушки, контейнеры и т. д. Он также занимает уникальное положение в индустрии медицинского оборудования, поскольку он не разрушается под воздействием гамма-излучения, первоначального метода стерилизации медицинского оборудования. Таким образом, оборудование, такое как наборы для культивирования и чашки Петри, изготавливается методом литья под давлением из PS. Узнать больше о литье под давлением ПС.

Термопластичный эластомер (ТПЭ)

TPE выделяется среди литьевых материалов тем, что это смесь пластика и резины. Он объединяет преимущества обоих материалов. Он гибкий, может растягиваться до прочных, длинных участков и подлежит вторичной переработке.

Кроме того, его большим преимуществом является то, что он является доступным по цене среди большинства резиновых альтернатив. Узнайте больше о Литье под давлением ТПЭ.

В любом случае, он не идеален для использования при высоких температурах, поскольку теряет некоторые из своих материальных свойств. Кроме того, его не следует растягивать слишком сильно и слишком долго, поскольку он подвержен ползучести.

Какова стоимость пластиковые формы и изделия из пластика, литьевые под давлением?

Стоимость литьевые пластиковые формы и стоимость литья под давлением Продукция может существенно различаться в зависимости от ряда факторов, включая размер и сложность формы, тип используемого пластика, объем производства и время выполнения заказа.

Эти элементы, а также любые дополнительные расходы на отделку, упаковку и доставку, влияют на цену готового продукта литья под давлением из пластика. Важно тесно сотрудничать с производителем, чтобы понимать все сопутствующие расходы и получить четкую оценку перед началом производства.

Ниже мы дадим вам несколько рекомендаций о том, как получить цену на пластиковые формы и на пластиковые формы у вашего поставщика форм.

1. Как получить цену на экспортную пластиковую форму или оснастку?

Что такое экспорт? пластиковая форма? Это означает, что вы покупаете только форму; как только форма будет полностью закончена и готова к массовому производству, вы заберете форму обратно в свою страну или указанному вами производителю для формовки деталей.

Чтобы получить цену на экспорт литьевая пластиковая форма, Есть несколько вещей, которые вы собираетесь предоставить вашему поставщику пресс-форм. Чтобы убедиться, что вы предоставили производителю всю информацию, которая ему нужна для точной проверки цены, ниже приведены некоторые ключевые моменты для оценки цены пресс-формы. Это самая важная информация для экспортных пресс-форм.

- Прежде всего, отправьте 3D-чертеж (лучше в формате STP или IGS) вашим поставщикам пресс-форм. Если у вас нет чертежа, то вам нужно иметь несколько фотографий образца с примерным размером детали и показать поставщику структуру этой детали.

- Второй, вам необходимо знать, сколько снимков пресс-формы вам требуется, например, 0,5 миллиона снимков на весь срок службы или 1 миллион снимков на весь срок службы, поскольку эти два требования приведут к разной цене.

- Третий. Количество полостей: вам нужно указать, сколько полостей вам нужно для вашей формы. Поскольку однополостные и многополостные имеют совершенно разные цены, однополостная форма дешевле многополостной. Поскольку это также повлияет на цену формы, если вы не уверены, вы можете попросить своего поставщика дать вам несколько советов.

- Вперед. Вам нужен для вашей формы холодный или горячий литник? Если горячий литник, то какой марки горячие литники? YUDO, INCOE и т. д. — вся эта информация будет иметь разные цены, поэтому вам нужно указать свои требования. Вы все равно можете попросить поставщика форм дать вам несколько предложений.

Вышеуказанные пункты представляют собой очень важную информацию для получения затраты на оснастку для экспортной формы, поскольку вся информация изменит цену формы. Вы можете связаться с нами, если вам нужна какая-либо поддержка.

2. Как получить цену на литьевые изделия

Если вам нужно только пластиковые детали для литья, то вам нужно только сообщить нам (или другой компании, занимающейся литьем пластмасс) какой будет пластмасса, сколько деталей вам нужно за раз, каковы требования к поверхности и цвета деталей, а обо всем остальном они позаботятся за вас.

Чтобы получить стоимость изделий из пластика, изготовленных методом литья под давлением, это гораздо проще, чем получить стоимость экспорта пластиковая форма. Простые шаги, описанные ниже, облегчают получение цены на услуги литья пластмасс под давлением.

- Какой пластик будет? Например, PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS и т. д.

- Какой цвет вам нужен для ваших формованных деталей? Существует множество цветов; вы можете взять цветовую ссылку из палитры цветов Pantone.

- Каковы требования к поверхности детали? Текстура (зернистая или матовая) или высокая полировка? Код текстуры может быть взят из VDI 3400.

- 3D-проект детали (файл формата STP или IGS отлично подойдет для всех компаний); если у вас нет 3D-проекта детали, отправьте нам фотографии образцов с указанием размера и веса детали или фотографию идеи и объясните ее нам, и мы все равно сможем получить для вас цену.

- Сколько деталей вам нужно за один раз?

- Есть ли у вас какие-либо особые требования к функциям?

С указанной выше информацией вы получите очень конкурентоспособную локальную стоимость пресс-формы/инструмента (минимум на 40% ниже, чем у других) и стоимость литья под давлением с нашей стороны. Эта информация является важным фактором при оценке пластика стоимость литья под давлением. В противном случае любая цена не будет иметь никаких ссылок.

Пластиковые формы, дефекты литья и устранение неполадок

Качество пластиковая форма так же важен, как и процесс формования. Компания по формованию пластика, которую вы выберете для помощи с вашим продуктом, в конечном итоге справится с распространенными проблемами формования. Если у вас высококачественные пластиковые формы и хороший процесс литья пластика под давлением, это даст тот результат, который вы ожидаете от конечного продукта.

В пластиковой форме появляются дефекты литья, которые могут быть связаны с типом сырья, используемого в литье пластмасс под давлением процесса, а также качество пластиковая форма, навыки литья под давлением, литьевая машина и т. д.

К счастью, обрабатывая и предотвращая дефекты литья под давлением и используя эти подходы, производители пресс-форм могут создавать высококачественные литьевые пластиковые формы. Как только у вас есть высококачественная форма, все остальные проблемы легко решаются.

Чтобы сделать высококачественный пластиковая формаВы должны знать, как решить эту проблему с пресс-формами. Конечно, найдите хороших поставщиков пресс-форм; они действительно решат эту проблему за вас. Ниже приведены некоторые советы по устранению распространенных дефектов литья, таких как линии сварки, и т. д., и в конечном итоге получить высококачественные формованные детали. Существуют некоторые ключевые дефекты, которые чаще всего случаются в процессе изготовления пресс-формы и литья.

Следы потока

1. Следы потока

Этот дефект литья обычно возникает вблизи области литника и Зона стыка (линия стыка или линии сварки), который некоторые называют линии потока, часто встречаются в узких секциях компонентов и могут считаться незначительными или серьезными дефектами в зависимости от толщины стенки детали и предполагаемого использования.

Для устранения дефектов внешнего вида линий потока в процессе формования необходимо увеличить давление скорости впрыска, температура расплавленного материала и температура формы. Увеличение размера литника или изменение его расположения также полезно (последний вариант). Ниже правого изображения дефектов следов потока мы увеличили размер литника, чтобы улучшить следы потока поскольку толщина стенки была слишком большой (7 мм).

Тусклые области

2. Тусклые области

Наиболее распространенным является тусклое концентрическое кольцо, которое может появиться вокруг литника, похожего на ореол. Обычно это происходит, когда поток материала плохой, а вязкость высокая. Вопреки тому, что думают многие, это не дефект упаковки, а дефект, который возникает в начале цикла выставления счетов.

Чтобы свести эту вероятность к минимуму, профиль скорости впрыска следует отрегулировать так, чтобы обеспечить равномерную скорость фронта потока на протяжении всей фазы заполнения.

Также полезно увеличить противодавление и температуру цилиндра шнека, чтобы уменьшить матовые поверхности, возникающие из-за более низких температур плавления. Увеличение температуры пресс-формы также может уменьшить эту проблему. Но в зоне подачи должна быть система охлаждения, особенно если это система с горячим литником; в противном случае решить эту проблему непросто. Для матовых поверхностей, возникающих из-за проблем, связанных с конструкцией, это можно улучшить, уменьшив радиус между деталью и литником.

3. Дефекты следов ожогов

Следы ожогов — это дефекты, которые часто можно увидеть на детали для литья пластмасс под давлением и выглядят как светло-желтое или черное обесцвечивание. Это может быть незначительным дефектом из-за чрезмерной температуры плавления, перегрева в присутствии захваченного воздуха и чрезмерной скорости впрыска.

Следы ожогов

Корректирующие действия для этого типа след от ожога проблема: включают снижение температуры, сокращение времени цикла и снижение скорости впрыска. Пластиковая форма Производители также должны убедиться, что у них есть затворы надлежащего размера и газоотводные перчатки, чтобы решить проблему скопления воздуха, которая приводит к этому дефекту.

Поскольку проблема с воздушными ловушками является наиболее распространенной причиной появления следов прижога и ее невозможно полностью решить путем корректировки процесса формования, для обозначения дефектов наилучшим решением является добавление вентиляции, например, увеличение вентиляционной канавки, добавление вентиляционных вставок к глубоким ребрам и т. д.

4. Дефекты разницы глянца

Различия в блеске на текстурированных поверхностях, как правило, более выражены, и даже если текстура поверхности однородна, блеск детали может казаться неравномерным. Это проблема, которая возникает, когда в некоторых областях недостаточно воспроизведена поверхность формы, а иногда на стороне сердцевины имеется много ребер, которые могут увеличить проблему изменения блеска на текстурированной поверхности.

Это можно исправить, увеличив температуру плавления, температуру формы или давление выдержки. Чем дольше время выдержки, тем больше вероятность, что поверхность формы будет точно воспроизведена. Если конструкция ребер вызвала эту проблему, чтобы ее решить, мы можем добавить радиус ко всем ребрам. Это снизит внутреннее напряжение, так что текстурированная поверхность также может быть улучшена.

5. Дефекты коробления (деформации)

Формование пластмасс детали имеют дефекты коробления, что является нормальным явлением, особенно длинномерные детали; дефекты деформации трудно устранить. Улучшение конструкции пресс-формы является средним решением, но оно очень ограничено решением этой проблемы путем регулировки параметров ТПА. Причины и решения по устранению коробления и деформации перечислены ниже для справки.

Проблема деформации

- Если деформация вызвана остаточным напряжением в процессе формования, можно снизить давление впрыска и повысить температуру формы для ее улучшения.

- Если деформация, вызванная застреванием деталей, может быть улучшена, можно ли улучшить систему выброса или добавить больший угол тяги для решения этой проблемы.

- Если дефекты коробления вызваны плохим каналом охлаждения или плохим временем охлаждения, мы можем добавить больше каналов охлаждения и увеличить время охлаждения, чтобы улучшить это. Например, мы могли бы добавить больше охлаждающей воды в область деформации, чтобы улучшить дефекты коробления, или мы могли бы использовать разные температуры формы для полости и сердечника.

- Если проблема деформации привела к усадке детали, решить эту проблему Дефект коробления, мы необходимо скорректировать конструкцию пресс-формы. Иногда нам нужно измерить размер искажения от формовочной детали и выполнить предварительную деформационную конструкцию детали. Смола имеет большую скорость усадки; обычно кристаллическая смола (такая как POM, PA66, PP, PE, PET и т. д.) имеет более высокую скорость коробления, чем аморфная смола (такая как PMMA, поливинилхлорид (PVC), полистирол (PS), ABS, AS и т. д.).

Иногда у материала с глянцевым волокном также больше проблем с деформацией. Это самое сложное решение, поскольку вам может потребоваться два или три раза скорректировать конструкцию детали, чтобы полностью решить эту проблему, но это единственный способ решить проблему искажения.

6. Дефект короткого выстрела

Неполный впрыск означает неполное заполнение формы; этот дефект формования обычно случается в конце области заполнения, в конце

Дефекты короткого выстрела. После добавления вентиляционных вставок дефект полностью устранен.

ребра или какой-либо тонкой области стенки. Ниже приведены некоторые причины возникновения этого дефекта.

- Температура пресс-формы слишком низкая. Когда материал заполняет полость пресс-формы, поскольку пресс-форма слишком холодная, жидкий материал не может заполнить конец детали или некоторые более глубокие ребра. Повышение температуры пресс-формы может решить эту проблему формования.

- Температура материала слишком низкая. Эта проблема также может вызвать проблему недостаточного впрыска; эта причина похожа на проблему низкой температуры пресс-формы. Чтобы решить эту проблему, мы можем увеличить температуру расплава материала, чтобы устранить этот дефект формования.

- Скорость впрыска слишком низкая. Скорость впрыска напрямую связана со скоростью заполнения. Если скорость впрыска слишком низкая, скорость заполнения жидким материалом будет очень медленной, а медленно текучий материал будет легко охлаждаться. Это приведет к тому, что материал остынет заранее. Чтобы решить эту проблему, мы могли бы увеличить скорость впрыска, давление впрыска и давление выдержки.

- Проблема с вентиляцией. Это наиболее распространенный дефект формовки, с которым мы сталкиваемся во время испытания пресс-формы; все остальные дефекты можно устранить, отрегулировав параметры формовки. Если проблемы с недоливом вызваны проблемой с вентиляцией, лучшим решением будет найти способ выпустить воздух из полости. Иногда уменьшение силы зажима может немного помочь, но оно не способно полностью устранить эти дефекты.

Если воздух застрял в полости или в тупиковой области (например, в конце ребер), проблема короткого выстрела возникнет в этой области. Чтобы устранить эту проблему, нам нужно увеличить вентиляционные канавки на линии разъема и добавить вентиляционную вставку в тупиковую точку, чтобы направлять воздух наружу.

7. Утяжина: Это утяжка на формованной детали, вызванная несбалансированной усадкой пластикового материала в полости формы. Похоже, что в этой области утяжины не хватает материала, который не соответствует геометрии детали. Эта проблема возникает в области толстой стенки или в области отсутствия системы охлаждения в форме. Основной причиной возникновения этой проблемы с утяжкой является неравномерная толщина стенки в конструкции детали.

- Если некоторые ребра или некоторые области имеют более толстую стенку, чем другие места (толщина ребра должна быть около 1/2–7/10 максимум от средней стенки), то эта более толстая область будет легко иметь проблему с утяжкой. Ниже приведены некоторые предложения по исправлению этого дефекта.7. Утяжина: Это утяжка на формованной детали, вызванная несбалансированной усадкой пластикового материала в полости формы. Похоже, что в этой области утяжины не хватает материала, который не соответствует геометрии детали. Эта проблема возникает в области толстой стенки или в области отсутствия системы охлаждения в форме. Основной причиной возникновения этой проблемы с утяжкой является неравномерная толщина стенки в конструкции детали.

Утяжина

- Измените расположение ворот так, чтобы они находились ближе к толстой стене.

- Добавьте больше давления выдержки и времени выдержки и впрысните больше материала в полость формы. При использовании этого метода вам необходимо дважды проверить, что размер детали все еще находится в пределах допуска.

- Увеличьте время охлаждения и каналы охлаждения, чтобы решить эту проблему. Скорость усадки пластика является нормальной. Если время охлаждения слишком короткое, а деталь все еще теплая после открытия формы, то деталь быстро усаживается без какой-либо системы охлаждения. Это может привести к образованию утяжин. Увеличивайте время охлаждения до тех пор, пока пластик литьё под давлением деталь полностью остынет в полости формы, и этот дефект будет устранен.

- Если конструкция детали имеет серьезную толстую стенку на некоторых ребрах или выступах, чтобы решить эту проблему, нам нужно улучшить геометрию детали и добавить несколько вставок в толстую область, чтобы уменьшить толщину стенки. Эту проблему можно решить. Для этой проблемы с несбалансированной стенкой мы могли бы использовать программное обеспечение для ее анализа и предотвращения заранее. Перед изготовлением пресс-формы мы составим полный отчет DFM и отправим его нашим клиентам на утверждение. Ниже приведены образцы отчетов по анализу утяжин.

Вы готовы начать работу над новым проектом и искать завод по производству пластиковых форм? Если да, то поехали. Для вашего проекта по формованию пластика, поиск надежного Китайская плесень компания важнее. Потому что это очень быстро поднимет ваш рынок, и вы получите больше прибыли от вашего проекта с меньшими затратами,

Сегодня более 80% крупных компаний закупают товары в Китае. Как и iPhone, некоторые другие известные компании закупают товары в Китае. Так о чем вы беспокоитесь? Если вы готовы, то поторопитесь, чтобы немедленно открыть свой рынок и поделиться своей прибылью.

SINCERE TECH — один из 10 крупнейших компаний по литью пластмасс под давлением в Китае которая предлагает все в одном сервисе по всему миру, эти услуги включают разработку и проектирование продукции, прототипирование, тестирование, проектирование и пайку печатных плат, проектирование и изготовление пресс-форм/литья под давлением, массовое производство, отделку поверхности, сертификацию, сборку, окончательную проверку и упаковку, у нас есть производственная компания и полностью сборочный завод товаров. Мы гарантируем, что вы будете 100% довольны нашим сервисом и качеством.

У нас есть очень профессиональная техническая команда, которая очень внимательно отнесется к вашему проекту и сделает его идеальным. пластиковые формы и детали для вас. Некоторые из наших клиентов перенесли пресс-формы на наш завод для устранения неполадок, поскольку их нынешний поставщик пластиковых пресс-форм не так профессионален, как мы. Мы можем отправить вам некоторых из наших текущих клиентов, чтобы вы могли убедиться в нашем сервисе, качестве и цене.

Отправьте нам электронное письмо по адресу info@plasticmold.net чтобы получить цену. Мы никогда не поделимся вашим дизайном с другими. Мы готовы подписать NDA, чтобы защитить ваш проект.