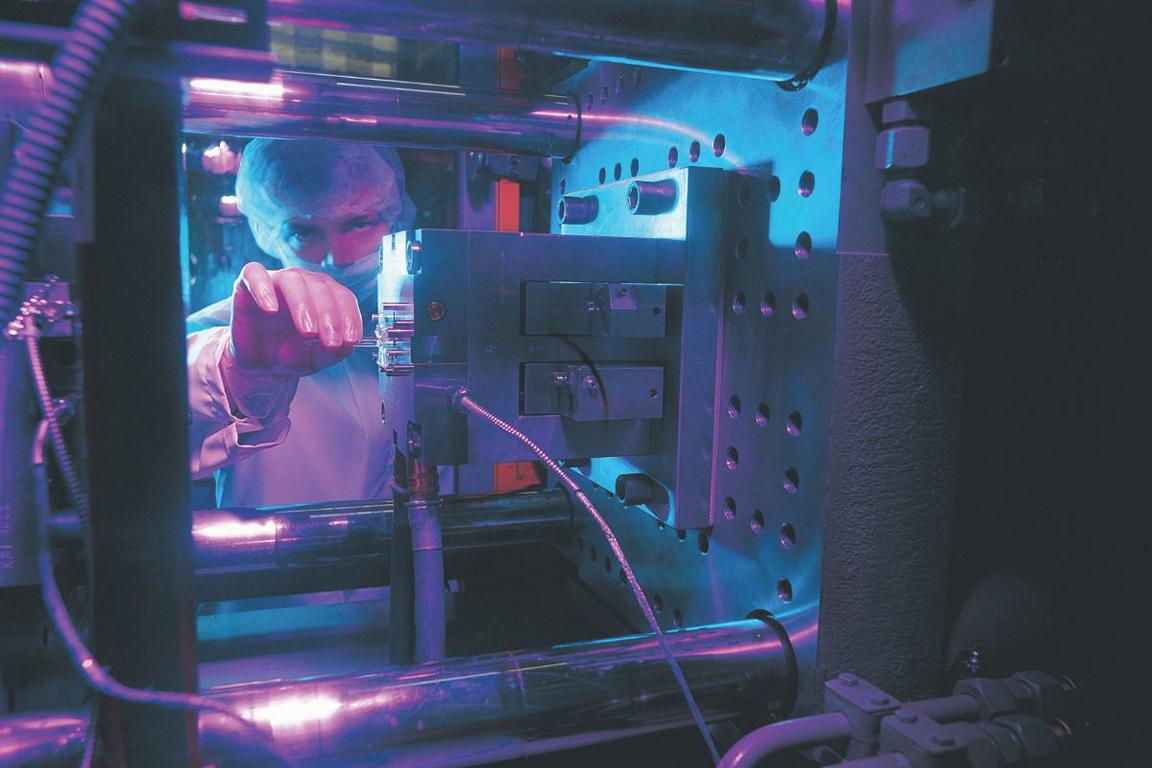

В индустрии пластмасс литье под давлением - это важный процесс, который используется для производства большого количества пластиковых деталей или изделий. Этот метод предполагает использование пресс-формы, обычно из металла, изготовленного из стали, с внутренним рисунком, напоминающим предполагаемый дизайн детали или изделия. Материал, обычно вводимый после расплавления в жидкое или расплавленное состояние горячего пластика, подается в полость пресс-формы, охлаждается, а затем высвобождается для создания тысяч подобных деталей путем применения высокого давления.

Благодаря высокой точности производства почти все крупные пластиковые изделия, представленные сегодня на рынке, изготавливаются методом литья под давлением. Этот процесс имеет множество преимуществ, таких как низкая стоимость производства одной детали, короткое время изготовления одной детали, возможность использования нескольких материалов и высокая точность конечной детали, отвечающая требованиям точных допусков.

К ним относятся овершоттинг по сравнению с формовкой со вставками техники. Несмотря на то, что оба метода используются как взаимозаменяемые, между ними существуют четкие различия. В этой статье блога мы подробно рассказываем о двух технологиях: овермолд и инсерт-формование, выделяя их различия, области применения и ситуации, в которых необходимо выбирать между ними.

Формование вставки: Как это работает?

И овермолдинг, и формование со вставкой - это методы литья под давлением. При этом металлические детали помещаются в полость пресс-формы, а затем в нее впрыскивается пластик. Металлические вставки помещаются в форму вручную или с помощью промышленных роботов, используемых в автоматизированных процессах. После того как форма установлена, она закрывается, и пластиковый материал впрыскивается поверх металлических вставок, создавая единую, неразрывную деталь.

Эти особенности позволяют легко собирать и разбирать детали без ущерба для их качества и внешнего вида. Например, в пластиковых деталях используются резьбовые вставки с термоусадкой, чтобы снизить вероятность повреждения резьбы при сборке.

Кроме того, литье со вставками иногда даже позволяет снизить потребность в дополнительных крепежных элементах. Эта техника предполагает непосредственное встраивание необходимых металлических компонентов в пресс-форму для формирования прочного, единого компонента, который повышает механическую стабильность детали и сводит к минимуму вероятность ее поломки. Если вы хотите узнать больше о литье со вставками, перейдите по ссылке что такое вставной молдинг страница.

Почему стоит выбрать формование вставками?

Литье со вставками - это адаптивный производственный процесс для изготовления высокопрочных пластиковых деталей. Давайте обсудим его широкое применение:

Снижение затрат на сборку: Термопластавтомат способен производить тысячи деталей за минимальное время, что делает его экономичным для производства крупных партий деталей. В отличие от Обработка на станках с ЧПУВ случае, когда сборка может стать серьезной проблемой, формовка со вставкой может минимизировать или даже устранить необходимость в дополнительной сборке и оснастке, что приведет к дальнейшей оптимизации стоимости проектов.

Улучшенные характеристики деталей: Пластиковые детали, как правило, не так долговечны, как их металлические аналоги, но у пластика есть свои преимущества, в том числе дешевизна, простота формовки различных форм и малый вес. Изделия, изготовленные методом литья со вставками, обычно отличаются долговечностью благодаря сочетанию пластика (подложка, на которую вставляется металл) и металла (вставляются оба материала). Это гарантирует, что вставляемая деталь будет обладать необходимой прочностью и жесткостью. Кроме того, пластиковая матрица помогает снизить общий вес деталей. Кроме того, литье со вставкой придает деталям способность противостоять циклическим и другим нагрузкам.

Недостатки литья со вставками

Несмотря на ряд преимуществ, литье со вставками также имеет определенные ограничения, которые должны учитывать производители продукции: К этим общим недостаткам относятся;

Многочисленные технологии производства: В общем случае формовка вкладышей может потребовать двух этапов. При изготовлении вставок по индивидуальному заказу, а не готовых деталей, могут использоваться процессы формовки металла, такие как обработка на станках с ЧПУ. Эти методы обычно обходятся дороже в расчете на одну деталь, чем процессы полного литья под давлением. Хотя можно снизить стоимость изготовления металлических вставок, используя такие методы, как литье под давлением или литье под давлением (MIM), несмотря на это, стоимость изготовления деталей с металлическими вставками все равно выше, чем деталей, полностью изготовленных из пластика.

Повышенная сложность деталей: При производстве изделий, в которых металлические вставки должны быть изготовлены на заказ, необходимо глубокое понимание как металлического, так и пластикового производства. Разработчики изделий должны знать правила DFM для обеих технологий и то, как объединить их в одну деталь, которая будет функционировать в соответствии с требованиями. Это может увеличить время проектирования и производства, а также стоимость изделия.

Обзор процесса овермолдинга?

Переформовка является подкатегорией литья со вставкой, которое представляет собой процесс литья одного пластикового материала непосредственно на сформированную деталь. В этом процессе первая деталь изготавливается методом литья под давлением, а затем помещается во вторую форму для вставки. Эта техника позволяет использовать два или более пластика в производстве одного изделия, придавая ему одновременно практичность и красоту.

Например, овермолдинг позволяет сочетать различные твердости по Шору, обеспечивая мягкий на ощупь слой поверх жесткой основы для лучшего сцепления и ощущения. Кроме того, использование нескольких цветов в деталях, изготовленных методом переформовки, может дать им конкурентное преимущество, поскольку их не так легко увидеть в других изделиях. Эта техника широко применяется для изготовления рукояток таких инструментов, как отвертки, электродрели и зубные щетки, поскольку удобство захвата и внешний вид изделия являются важнейшими факторами.

Почему стоит выбрать процесс овермолдинга?

Овермолдинг обладает целым рядом преимуществ, которые делают его универсальным и выгодным процессом.

Повышенная гибкость материала: Овермолдинг позволяет использовать различные материалы в одной детали, что дает возможность придать одной и той же детали различные свойства. Этот процесс улучшает внешний вид, ощущение и удобство использования продукта, что выгодно как для продукта, так и для потребителя.

Отказ от использования клея: Овермолдинг - это процесс, при котором два или более различных материалов соединяются вместе с помощью литьевой формы, что позволяет отказаться от использования клея или других методов соединения. Это не только укрепляет конечную деталь, но и снижает затраты на сборку.

Встроенные уплотнения: Овермолдинг позволяет наклеивать мягкие уплотнения непосредственно на формованные детали. Например, в корпусах электроники со степенью защиты IP наплавляемое уплотнение дешевле и эффективнее, чем установка кольцевой канавки. Такая интеграция повышает производительность детали и структурную стабильность всей системы.

Ограничения овермолдинга

Овермолдинг, несмотря на многочисленные преимущества, имеет и некоторые недостатки:

Сложный процесс: Овермолдинг - это двухзаходный процесс, что означает, что время цикла изготовления детали и ее стоимость выше, чем при однозаходном формовании. Кроме того, он требует применения двух инструментов или двухзаходной пресс-формы, производство которой обходится довольно дорого. Однако это лишь некоторые из проблем, с которыми можно столкнуться при использовании овермолдинга, но это может быть дешевле, чем изготовление двух разных деталей, полученных литьем под давлением, и их последующее соединение.

Риск отслаивания: Проблема расслоения или деформации может возникнуть при склеивании двух разных материалов в литьевой форме, поскольку температура может быть не идеальной для данного сочетания материалов. Это может потребовать использования механических блокираторов для достижения надежного соединения, когда одного нагрева недостаточно.

Если вы хотите узнать больше об овермолдинге, перейдите на страницу овермолдинга и ознакомьтесь с ней.

Промышленное применение овермолдинга по сравнению с вставным формованием

Как овермолдинг, так и вставное формование широко используются в областях, требующих высококачественных и строгих изделий. Тем не менее, все эти технологии имеют схожее применение и используются для изготовления множества деталей и изделий.

Автомобильная промышленность

Как литье со вставкой, так и овермолдинг играют важную роль в производстве многочисленных автомобильных деталей, содержащих металл, резину или пластик, таких как аккумуляторы, ручки, приборные панели, двигатели и рукоятки.

Косметическая промышленность

Эти технологии незаменимы в косметической промышленности для производства изделий и их контейнеров на заказ с использованием различных цветов и обработки поверхности косметических изделий, таких как флаконы духов, косметические кисти и компакты.

Потребительские товары

В случае с бытовыми товарами вставные и переставные пресс-формы играют главную роль в производстве таких предметов, как держатели для зубных щеток, контейнеры и чехлы для мобильных телефонов. Они также укрепляют такие предметы, как стулья для патио и табуреты, которые обычно изготавливаются в нескольких цветах или из нескольких материалов.

Электроприборы:

Применение литья со вставками невозможно переоценить, особенно в электротехнической промышленности, где провода покрываются резиновой изоляцией. Этот процесс помогает остановить электропроводность и повысить уровень безопасности. Формование вставок также делает электроприборы более безопасными в обращении, поскольку обеспечивает надлежащее место для установки изоляторов.

Искренняя техника входит в десятку лучших Компании по литью пластмасс под давлением в Китае которая специализируется на создании уникальных продуктов для различных отраслей. Благодаря техническим знаниям и навыкам, которые компания приобрела за годы работы, она предлагает свои услуги по доступным ценам. Будь то потребительские товары, бытовая техника или автомобильные аксессуары, вы можете положиться на эти процессы для качественного производства.

Заключение: Выбор между формованием с накладкой и формованием с вставкой и литьем под давлением

Литье под давлением и литье со вставкой - это различные технологии, которые относятся к процессу литья под давлением, который является популярным и эффективным методом производства потребительских товаров. Что касается стоимости, то литье под давлением обычно считается наиболее экономичным методом по сравнению с другими методами, такими как обработка на станках с ЧПУ и 3D-печать деталей.

Овермолдинг может быть оптимальным выбором, если:

- Поверхность вашей детали имеет различные электрические или тепловые свойства.

- Необходимо повысить уровень амортизации или снизить уровень вибраций.

- Необходимо изготовить деталь из разноцветного пластика.

- Ваша деталь должна иметь удобную, антипригарную поверхность, за которую другая деталь может легко ухватиться.

Выбирайте вставные молдинги, когда:

- Подложка может быть выполнена в виде проводов, электронных компонентов или печатных плат.

- Предпочтительнее не тратить деньги на двухстрелочную форму или 2K, что сложнее.

- Эту часть нужно обстучать и установить резьбовые вставки.

Когда принято решение использовать литье под давлением для определенной области применения, следующий выбор - это литье со вставкой, овермолдинг или обычное литье под давлением. Чтобы сделать правильный выбор, важно четко определить область применения изделия. Все эти процессы имеют свои особые преимущества, подходящие для различных продуктов. Решить, какой метод подходит для вашего конкретного изделия, не всегда просто, поэтому рекомендуется проконсультироваться с профессионалом.

Разговор с представителем SincereTech может быть полезен благодаря более чем десятилетнему опыту компании в области производства. Мы поможем вам в процессе принятия решения по вашему проекту и определим, какой процесс - литье со вставкой, овермолдинг или стандартное литье под давлением - будет наиболее выгодным для вашего проекта.

Часто задаваемые вопросы

Q1. В чем заключается процесс формования TPE?

Овермолдинг TPE - это процесс, в котором Пластиковый материал TPE вводится в существующую подложку или пластиковую деталь для образования химической связи с материалом, чтобы увеличить его долговечность и срок службы.

Q2. Является ли литье под давлением 2K тем же самым, что и литье со вставкой?

Нет, литье со вставкой подразумевает размещение дополнительной детали на подложке, а литье под давлением 2K подразумевает впрыск нескольких материалов в многогнездные формы для производства сложных деталей для автомобилей.

Q3. Какие виды пластика подходят для литья под давлением?

К наиболее распространенным пластмассам, пригодным для процессов литья под давлением, относятся полиэтилен высокой плотности (HDPE), смола PEEK, Delrin или ацеталь, акриловый полиметилметакрилат, широко известный как PMMA, ABS, нейлон и PBTR. Эти пластмассы обладают различными характеристиками, которые делают их пригодными для различных процессов литья под давлением в таких отраслях, как автомобилестроение и производство потребительских товаров.

Q4. Овермолдинг против вставного формования: Что дороже?

Однако овермолдинг обеспечивает экономическую масштабируемость при более высоких темпах производства, что, в свою очередь, повышает общую рентабельность компании за счет снижения затрат на оснастку и сборку. Кроме того, оно помогает быстрее изготавливать детали большими партиями. Если вы собираетесь производить сложные прототипы или малосерийные детали, разница в стоимости становится очевидной из-за требований к двум деталям.