Мы входим в десятку лучших Компании по литью пластмасс под давлением в Китае который обеспечивает индивидуальный Услуги по изготовлению литьевых форм и литья под давлением для различных пластиковых изделий по всему миру. Мы предлагаем проектирование деталей, проектирование пресс-форм, проектирование печатных плат, прототипы, изготовление пресс-форм, массовое производство, тестирование, сертификацию, покраску, гальванопокрытие, шелкографию, печать, сборку и доставку — все в рамках комплексных услуг.

Знаете ли вы название процесса, с помощью которого производится большинство пластически-твердых материалов? Он называется литье под давлением. Это один из лучших процессов формования, позволяющий изготовить миллионы литьевых деталей за очень короткое время. Однако первоначальный оснастка для литья под давлением Стоимость довольно высока по сравнению с другими методами обработки, но стоимость литьевой оснастки окупится в дальнейшем за счет масштабного производства, а этот процесс имеет низкий или даже нулевой процент отходов.

Что такое литье под давлением

Литье под давлением (или литье под давлением) — это производственная технология для изготовления изделий из пластмасс. Впрыскивание расплавленной пластиковой смолы под высоким давлением в литьевую форму, которая изготавливается в соответствии с желаемой формой детали, созданной конструктором с использованием некоторого программного обеспечения для проектирования САПР (например, UG, Solidworks и т. д.).

Пресс-форма изготавливается компанией, изготавливающей пресс-формы (или производителем пресс-форм), из металлического материала или алюминия и подвергается прецизионной обработке для придания характеристик желаемой детали с помощью высокотехнологичных станков, таких как станки с ЧПУ, электроэрозионные станки, токарные станки, шлифовальные станки, проволочно-вырезные станки и т. д., шаг за шагом для создания окончательной полости пресс-формы, точно соответствующей желаемой форме и размеру детали, которую мы называем литьевой формой.

The инъекция процесс формования широко используется для производства различных пластиковых изделий, от самых маленьких компонентов до больших бамперов автомобилей. Это самая распространенная технология для производства формованных изделий в мире сегодня, некоторые из наиболее часто изготавливаемых изделий включают контейнеры для еды, ведра, контейнеры для хранения, оборудование для приготовления пищи дома, садовую мебель, автомобильные компоненты, медицинские компоненты, формованные игрушки и многое другое.

Типы литья под давлением – В основном 7 типов процесса литья под давлением, как показано ниже

- Реакционное литье под давлением

- Литье под давлением

- Литье под давлением с газовым поддержанием

- Совместное литье под давлением

- 2-х этапное литье под давлением (или двойное литье под давлением)

- Литье под давлением с использованием плавкого стержня

- Быстрое литье под давлением

Оборудование для литья под давлением

Машина для литья под давлением

Машины для литья под давлением, обычно называемые литьевыми прессами, закрепляют нашу изготовленную на заказ литьевую форму в машине. Машина для литья под давлением оценивается по тоннажу, который указывает на величину силы зажима, которую может создать пресс. Эта сила зажима удерживает форму закрытой во время процесса литья под давлением. Существуют различные спецификации для машин для литья под давлением, от менее 5 тонн до 6000 тонн и даже больше.

В общем, базовая литьевая машина состоит из системы пресс-формы, системы управления, системы впрыска, гидравлической системы и системы Pinpin. Зажим тоннажа и размер впрыска используются для определения размеров термопластичной литьевой машины, что является основным фактором в общем процессе. Другим соображением является толщина пресс-формы, давление, скорость впрыска, расстояние между связующим стержнем и конструкция шнека.

Горизонтальная литьевая машина

Горизонтальные или вертикальные машины

Обычно существует два типа литьевых машин: горизонтальные и вертикальные.

Это означает, что формовочные машины закрепляют форму в горизонтальном или вертикальном положении. Большинство из них — горизонтальные литьевые машины, но вертикальные машины используются в некоторых нишевых приложениях, таких как формовка кабельной вставки, литье под давлением фильтра, вставное молдинг, или некоторые особые требования к процессу формования. Некоторые литьевые машины могут производить двух-, трех- или четырехцветные формованные детали за один этап; мы называем их двухкомпонентными литьевыми машинами или литьевыми машинами 2K (для получения большего количества цветов подойдут литьевые машины 3K или 4K).

Зажимной узел

Машины классифицируются в первую очередь по типу используемых ими приводных систем: гидравлические, электрические или гибридные. Гидравлические прессы исторически были единственным вариантом, доступным формовщикам, пока Nissei не представила первую полностью электрическую машину в 1983 году. Электрический пресс, также известный как технология электрических машин (EMT), снижает эксплуатационные расходы за счет сокращения потребления энергии, а также решает некоторые экологические проблемы, связанные с гидравлическими прессами.

Электрические литьевые прессы показали себя более тихими, быстрыми и точнымы; однако, эти машины стоят дороже. Гибридные литьевые машины используют лучшие характеристики как гидравлических, так и электрических систем. Гидравлические машины являются преобладающим типом в большинстве стран мира, за исключением Японии.

Итоговый обзор машины для литья под давлением: машина для литья под давлением преобразует сырые пластиковые гранулы или гранулы в готовые детали форм с использованием циклов плавки термопласта, впрыска, кондиционирования и охлаждения.

Литьевая форма- Типы литьевых форм

Просто объясните, что литьевая форма изготавливается на заказ по форме желаемой детали путем резки стали или алюминия и изготовления формы, которую можно использовать в машине для литья под давлением, которую мы назвали литьевая форма или форма для литья пластика под давлением. Перейдите на наш литье пластмасс раздел, чтобы узнать больше о производстве литьевых форм для пластика. Но изготовление литьевая форма на самом деле это не так просто; вам нужна профессиональная команда (изготовитель пресс-форм, конструктор пресс-форм) и оборудование для изготовления пресс-форм, такое как станки с ЧПУ, электроэрозионные станки, проволочно-вырезные станки и т. д.

Существует два основных типа литьевые формы: холодноканальная форма (двух- и трехпластинчатые конструкции) и горячеканальные формы (более распространенная из форм без литников). Существенным отличием является наличие литника и литника в каждой отлитой детали в холодноканальном типе. Этот дополнительный отлитый компонент должен быть отделен от желаемой отлитой части; горячеканальный тип в основном не имеет отходов литника или мелких отходов литника.

Холодноканальная форма

Разработанные для обеспечения впрыска термореактивного материала либо непосредственно в полость, либо через литник и небольшой вспомогательный литник и литник в полость формы, в основном в производстве пресс-форм используются два типа холоднолитниковых систем: двухплитные и трехплитные.

Форма с двумя пластинами

Обычный двухплитная форма состоит из двух половин, прикрепленных к двум плитам зажимного узла формовочной машины. Когда зажимной узел открывается, две половины формы открываются, как показано на (b). Наиболее очевидной особенностью формы является полость, которая обычно формируется путем удаления металла с сопрягаемых поверхностей двух половин. Формы могут содержать одну полость или несколько полостей для производства более чем одной детали за один выстрел. На рисунке показана форма с двумя полостями. Поверхности разъема (или линия разъема в поперечном сечении формы) находятся там, где форма открывается для извлечения детали(ей).

Помимо полости, существуют и другие особенности формы, которые выполняют незаменимые функции во время цикла формования. Форма должна иметь распределительный канал, по которому расплав полимера течет из сопла литьевого цилиндра в полость формы. Распределительный канал состоит из (1) литника, который ведет от сопла в форму; (2) питателей, которые ведут от литника к полости (или полостям); и (3) литников, которые ограничивают поток пластика в полость. Для каждой полости в форме имеется один или несколько литников.

Форма с тремя пластинами

Двухплитная форма является наиболее распространенной формой в литье под давлением. Альтернативой является трехплитная литьевая форма. У этой конструкции пресс-формы есть свои преимущества. Во-первых, поток расплавленного пластика проходит через литник, расположенный у основания чашеобразной детали, а не сбоку. Это позволяет более равномерно распределить расплав по бокам чаши. В конструкции с боковым литником двухпластинной формы пластик должен обтекать сердечник и соединяться с противоположной стороны, что может привести к ослаблению линии сварки.

Во-вторых, трехплитная форма обеспечивает более автоматическую работу формовочной машины. Когда форма открывается, она разделяется на три плиты с двумя отверстиями между ними. Это заставляет отсоединить бегунки и детали, которые падают под действием силы тяжести (с возможной помощью продуваемого воздуха или роботизированной руки) в различные контейнеры под формой.

Горячеканальная пресс-форма

Горячеканальное формование имеет детали, которые физически нагреваются. Эти типы формования помогают быстро переносить расплавленный пластик из машины, напрямую подавая его в полость формы. Это также может быть известно как форма без литников. Система горячеканальных литников очень полезна для некоторых больших объемов продукции, которые позволят сэкономить огромные производственные затраты за счет использования системы горячеканальных литников. Литник и литник в обычной двухплитной или трехплитной форме представляют собой отходы.

Во многих случаях их можно измельчать и использовать повторно; однако в некоторых случаях продукт должен быть изготовлен из «чистого» пластика (исходного необработанного пластикового материала) или должна быть многогнездная форма (например, 24 или 48 полостей, 96 полостей, 128 полостей или даже больше полостей). горячеканальная форма устраняет затвердевание литника и питателя, размещая нагреватели вокруг соответствующих каналов питателя. Пока пластик в полости формы затвердевает, материал в литнике и каналах питателя остается расплавленным, готовым к впрыску в полость в следующем цикле.

Тип горячеканальной системы.

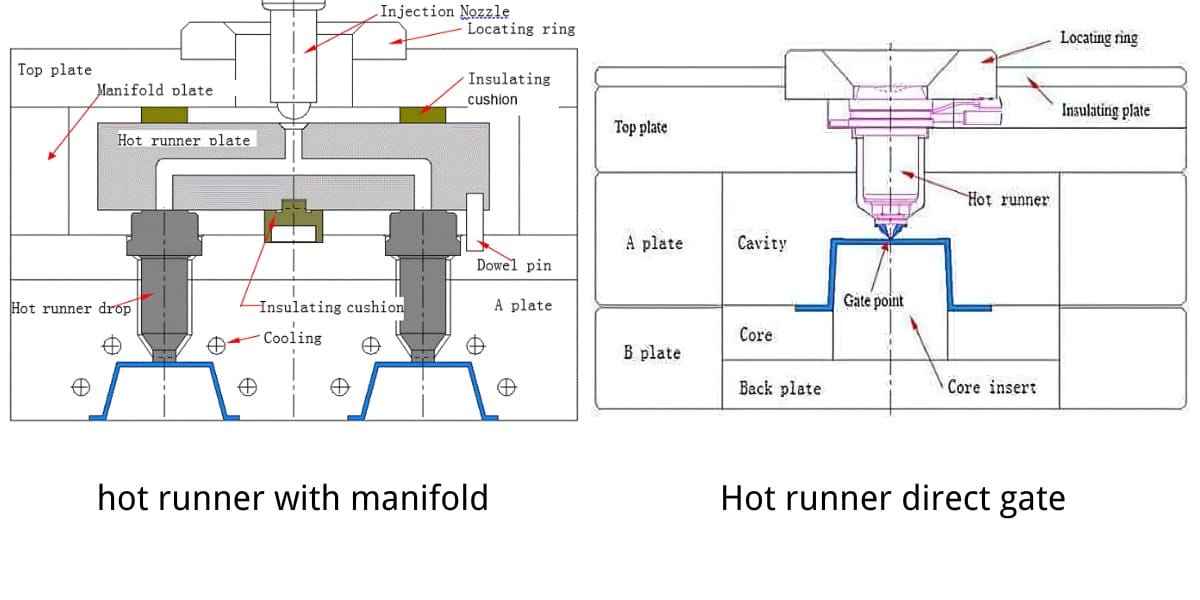

По сути, существует два типа систем горячеканальных литников: одна называется горячеканальной формой (без коллекторной плиты и горячеканальной плиты), а другая называется горячеканальной формой (с коллекторной плитой и горячеканальной плитой).

В пресс-форме с горячим литником (без коллекторной плиты и горячеканальной плиты) для подачи материала в полость формы напрямую или косвенно используется горячее сопло (литник).

Горячеканальная форма (с коллекторной плитой и горячеканальной плитой) означает, что горячеканальная система имеет горячеканальную плиту, коллекторную плиту и подгорячеканальный литник. На рисунках ниже приведены простые пояснения для двух типов горячеканальных систем.

Преимущества и недостатки холодноканального литья

Холодноканальное формование имеет несколько удивительных преимуществ, таких как:

- Холодноканальное литье дешевле и проще в обслуживании.

- Вы можете быстро менять цвета.

- У него более короткое время цикла.

- Он более гибок, чем литье по горячеканальным линиям.

- Расположение ворот можно легко изменить или зафиксировать.

Хотя преимуществ много, есть и некоторые недостатки. Недостатки холодноканального литья:

- Вам необходимо иметь более толстые размеры по сравнению с горячеканальной формой.

- Вы можете использовать только определенные типы насадок, фитингов и коллекторов.

- Холоднолитое литье может привести к замедлению производства из-за удаления литников и питателей.

- После формования необходимо вручную разъединить направляющие и детали.

- Если не выполнять сброс настроек после каждого запуска, пластиковые материалы могут быть потрачены впустую.

Если вы хотите узнать больше информации, перейдите по ссылке холодноканальная форма страницу, чтобы узнать больше подробностей.

Преимущества и недостатки горячеканального формования

Горячеканальное формование имеет ряд преимуществ, таких как:

- Горячеканальное формование имеет очень короткое время цикла.

- Вы можете сэкономить производственные затраты, используя горячеканальное литье.

- Для впрыскивания отливки требуется меньшее давление.

- У вас больше контроля над литьем в горячеканальной системе.

- Горячеканальное литье подходит для самых разных литников.

- Используя систему горячеканальных каналов, можно легко заполнить несколько полостей пресс-формы.

Недостатки использования горячеканальных формовок:

- Изготовление горячеканальной формы обходится дороже, чем холодноканальной.

- Обслуживать и ремонтировать горячеканальную форму сложно.

- Горячеканальное литье нельзя использовать для термочувствительных материалов.

- Вам придется проводить осмотр вашего оборудования чаще, чем машин для литья под давлением с холодным литником.

- В системе литья под давлением с горячеканальными каналами сложно менять цвета.

Хотите узнать больше информации? Добро пожаловать на горячеканальная форма раздел.

Обработка литьем под давлением?

Литье под давлением — один из лучших способов формования пластиковых изделий путем впрыскивания термопластичного материала. В процессе литьё под давлением, пластиковый материал помещается в литьевую машину, и система расплава узла впрыска используется для расплавления пластика в жидкость. Затем жидкий материал под высоким давлением впрыскивается в форму (индивидуальную производственную форму), которая собирается в этой литьевой машине. Форма изготавливается из любого металла, например, стали или алюминия. Затем расплавленной форме дают остыть и застывают в твердой форме.

Образованный таким образом пластиковый материал затем выталкивается из пластиковая форма. Фактический процесс литье пластмасс является просто расширением этого базового механизма. Пластик подается в ствол или камеру под действием силы тяжести или принудительно. По мере того, как он движется вниз, увеличивающаяся температура расплавляет пластиковую смолу. Затем расплавленный пластик принудительно впрыскивается в форму под стволом с соответствующим объемом. По мере охлаждения пластик затвердевает. детали, изготовленные методом литья под давлением как это имеет обратную форму от формы. Разнообразие форм, как 2D, так и 3D, может быть получено с помощью этого процесса.

Процесс литье пластмасс дёшево из-за простоты, а качество пластикового материала можно изменять, изменяя факторы, задействованные в изготовлении процесс литья под давлением. Давление впрыска можно изменять, чтобы изменить твердость конечного продукта. Толщина формы также влияет на качество производимого изделия.

Температура плавления и охлаждения определяет качество формованного пластика. ПРЕИМУЩЕСТВА Главное преимущество литья под давлением заключается в том, что оно очень экономично и быстро. Кроме того, в отличие от процессов резки, этот процесс исключает любые нежелательные острые края. Кроме того, этот процесс производит гладкие и готовые изделия, не требующие дальнейшей отделки. Ознакомьтесь с подробными преимуществами и недостатками ниже.

Преимущества литья под давлением

Хотя литье под давлением используется многими компаниями, и нет сомнений, что это один из самых популярных методов производства изделий методом литья под давлением, его использование имеет некоторые преимущества, такие как:

- Точность и эстетика— поскольку в этом процессе литья под давлением вы можете изготовить пластиковую деталь любой формы и с любой отделкой поверхности (текстура и глянцевая отделка), некоторые из специальных отделок поверхности все еще могут быть выполнены с помощью вторичного процесса отделки поверхности. Часть литья под давлением заключается в повторяемости их форм и размеров.

- Эффективность и скорость: один производственный процесс, даже для самых сложных изделий, длится от нескольких секунд до нескольких десятков секунд.

Возможность полной автоматизации производственного процесса, что в случае компаний, занимающихся выпуском пластиковых деталей, означает низкие производственные затраты и возможность массового производства. - Экология: поскольку по сравнению с металлообработкой мы имеем дело со значительным сокращением количества технологических операций, меньшим прямым потреблением энергии и воды, а также низкими выбросами соединений, вредных для окружающей среды.

Пластмассы — это материалы, которые, хотя и появились сравнительно недавно, уже стали незаменимыми в нашей жизни, а благодаря все более современным производственным процессам с каждым годом они будут вносить еще больший вклад в экономию энергии и других природных ресурсов.

Недостатки литья под давлением

- Высокая стоимость термопластавтоматов, а зачастую и стоимость соответствующей им оснастки (пресс-форм) приводят к увеличению сроков амортизации и высоким затратам на запуск производства.

- В связи с вышеизложенным технология литья под давлением экономически эффективна только при массовом производстве.

- Необходимость в высококвалифицированных сотрудниках технического надзора, которые должны знать специфику процесса литья под давлением.

- Необходимость высоких технических требований к изготовлению литьевых форм

- Необходимость соблюдения узких допусков параметров обработки.

- Длительный срок подготовки производства ввиду трудоемкости внедрения литьевых форм.

Продолжительность цикла литья под давлением

Базовое время цикла впрыска включает в себя закрытие формы, подачу каретки впрыска, время заполнения пластмассой, дозирование, отвод каретки, выдержку под давлением, время охлаждения, открытие формы и выталкивание детали(ей).

Пресс-форма закрывается литьевой машиной, и расплавленный пластик под давлением инжекционного шнека впрыскивается в пресс-форму. Затем охлаждающие каналы помогают охлаждать пресс-форму, и жидкий пластик затвердевает в желаемую пластиковую деталь. Система охлаждения является одной из важнейших частей пресс-формы; неправильное охлаждение может привести к искажению формованных изделий, а время цикла увеличится, что также увеличит стоимость литья под давлением.

Пробная формовка

Когда инъекция пластиковая форма был сделан по форме производитель, первое, что нам нужно сделать, это провести испытание формы. Это единственный способ проверить качество формы, чтобы увидеть, была ли она сделана в соответствии с индивидуальными требованиями или нет. Чтобы проверить форму, мы обычно заполняем пластик формовкой шаг за шагом, сначала используя заполнение малыми порциями, и постепенно увеличивая вес материала, пока форма не будет заполнена на 95–99%.

После достижения этого статуса будет добавлено небольшое количество давления выдержки и увеличено время выдержки до тех пор, пока не произойдет застывание литника. Затем давление выдержки увеличивается до тех пор, пока формованная деталь не освободится от утяжин, а вес детали не станет стабильным. Как только деталь будет достаточно хороша и пройдет все специальные технические испытания, необходимо записать лист параметров машины для массового производства в будущем.

Дефекты литья пластмасс под давлением

Литье под давлением — сложная технология, и проблемы могут возникать каждый раз. Новая изготовленная на заказ литьевая форма имеет некоторые проблемы, что вполне нормально. Чтобы решить проблему с формой, нам нужно исправить и протестировать форму несколько раз. Обычно две или три попытки могут полностью решить все проблемы, но в некоторых случаях только одноразовая проба формы может одобрить образцы. И, наконец, все проблемы решаются полностью. Ниже приведены большинство дефекты литья под давлением и навыки устранения неполадок для решения этих проблем.

Выпуск № I: Дефекты короткого выстрела- Что такое проблема короткого выстрела?

При впрыскивании материала в полость расплавленный материал не заполняет полость полностью, в результате чего в изделии не хватает материала. Это называется недостаточным формованием или недостаточным впрыском, как показано на рисунке. Существует множество причин возникновения проблем с недостаточным впрыском.

Анализ неисправностей и метод их устранения

- Неправильный выбор литьевой машины: При выборе машин для литья пластмасс под давлением максимальный вес впрыска машины для литья пластмасс под давлением должен превышать вес изделия. При проверке общий объем впрыска (включая пластиковое изделие, питатель и обрезки) не должен превышать 85% пластифицирующей способности машины.

- Недостаточная поставка материала: в нижней части позиции подачи могут возникнуть явления «замыкания отверстия». Для увеличения подачи материала следует добавить ударный ход инжекционного плунжера.

- Низкий коэффициент текучести сырья: улучшить систему впрыска в форму, например, путем правильного проектирования расположения литников, увеличения размеров литников, литников и питателей, а также путем использования большего сопла и т. д. В то же время можно добавлять добавку в сырье для улучшения скорости потока смолы или изменять материал для улучшения скорости потока.

- Передозировка при использовании смазки: Уменьшите количество смазки и отрегулируйте зазор между цилиндром и плунжером для впрыска, чтобы восстановить работу машины, или зафиксируйте форму так, чтобы в процессе формования не требовалась смазка.

- Холодные посторонние вещества заблокировали бегунок. Эта проблема обычно возникает в системах с горячими литниками. Демонтируйте и очистите сопло наконечника горячего литника или увеличьте полость для холодного материала и площадь поперечного сечения литника.

- Неправильная конструкция системы подачи инъекций: При проектировании системы впрыска обратите внимание на балансировку литника; вес продукта каждой полости должен быть пропорционален размеру литника, чтобы каждая полость могла быть полностью заполнена одновременно, а литники должны быть расположены в толстых стенках. Также может быть принята сбалансированная схема отдельных литников. Если литник или литник маленькие, тонкие или длинные, давление расплавленного материала будет слишком сильно снижено во время подачи, а скорость потока будет заблокирована, что приведет к плохому заполнению. Для решения этой проблемы следует увеличить поперечные сечения литника и литника, а при необходимости следует использовать несколько литников.

- Отсутствие вентиляции: проверьте, есть ли углубление для холодной заготовки или правильно ли оно расположено. Для форм с глубокой полостью или глубокими ребрами вентиляционные щели или вентиляционные канавки должны быть добавлены в положениях короткой формовки (конец зоны подачи). В принципе, на линии разъема всегда есть вентиляционные канавки; размер вентиляционных канавок может быть 0,02-0,04 мм и 5-10 мм в ширину, 3 мм близко к зоне уплотнения, а вентиляционное отверстие должно быть в конце заполнения позиции.

При использовании сырья с избыточной влажностью и содержанием летучих веществ также будет образовываться большое количество газа (воздуха), что приведет к проблемам с воздушными ловушками в полости формы. В этом случае сырье следует высушить и очистить от летучих веществ. Кроме того, во время процесса впрыска плохую вентиляцию можно устранить путем повышения температуры формы, низкой скорости впрыска, уменьшения засорения системы впрыска и силы зажима формы, а также увеличения зазоров между формами. Но проблема с коротким впрыском возникает в области глубоких ребер. Чтобы выпустить воздух, вам необходимо добавить вентиляционную вставку для решения этой проблемы с воздушными ловушками и коротким впрыском. - Температура формы слишком низкая. Перед началом производства литья, форма должна быть нагрета до необходимой температуры. В начале, вы должны подключить все каналы охлаждения и проверить, хорошо ли работает линия охлаждения, особенно для некоторых специальных материалов, таких как PC, PA66, PA66+GF, PPS и т. д. Идеальная конструкция охлаждения является обязательной для этих специальных пластиковых материалов.

- Температура расплавленного материала слишком низкая. В правильном окне процесса формования температура материала пропорциональна длине заполнения. Низкотемпературный расплавленный материал имеет плохую текучесть, и длина заполнения сокращается. Следует отметить, что после нагревания загрузочной воронки до требуемой температуры она должна оставаться постоянной в течение некоторого времени перед началом производства формования.

В случае, если необходимо использовать низкотемпературную инъекцию, чтобы предотвратить растворение расплавленного материала, время цикла инъекции может быть увеличено, чтобы преодолеть короткий выстрел. Если у вас есть профессиональный оператор формовки, он должен знать это очень хорошо. - Температура сопла слишком низкаяПри открытии формы сопло должно быть отведено от ее основания, чтобы уменьшить влияние температуры формы на температуру сопла и поддерживать температуру сопла в пределах, требуемых процессом формования.

- Недостаточное давление впрыска или давление удержания: Давление впрыска близко к положительной пропорции расстояния заполнения. Давление впрыска слишком низкое, расстояние заполнения короткое, и полость не может быть полностью заполнена. Увеличение давления впрыска и давления удержания может улучшить эту проблему.

- Скорость впрыска слишком низкая. Скорость заполнения формы напрямую связана со скоростью впрыска. Если скорость впрыска слишком низкая, заполнение расплавленным материалом происходит медленно, а медленно текучий расплав легко охлаждается, поэтому свойства текучести еще больше ухудшаются и приводят к короткому впрыску. По этой причине скорость впрыска должна быть должным образом увеличена.

- Пластиковый дизайн изделия не является разумным. Если толщина стенки не пропорциональна длине пластикового изделия, форма изделия очень сложная, а область формования большая, расплавленный материал легко блокируется на тонкой стенке изделия, что приводит к недостаточному заполнению. Поэтому при проектировании формы и структуры пластиковых изделий следует учитывать, что толщина стенки напрямую связана с длиной заполнения предела плавления. Во время литья под давлением толщина изделия должна составлять от 1-3 мм до 3-6 мм для крупных изделий. Как правило, для литья под давлением не подходит толщина стенки более 8 мм или менее 0,4 мм, поэтому при проектировании следует избегать такой толщины.

Проблема № II: Дефекты обрезки (заусенцы или облой)

I. Что такое облой или заусенцы?

Когда избыток расплавленного пластика выдавливается из полости формы через стык формы и образует тонкий лист, происходит обрезка. Если тонкий лист большой, это называется прошивкой.

Формовочные заусенцы или заусенцы

II. Анализ неисправностей и методы их исправления

- Недостаточное усилие зажима формы. Проверьте, не создает ли усилитель избыточное давление, и проверьте, превышает ли произведение проектируемой площади пластиковой детали и давления формования усилие зажима оборудования. Давление формования — это среднее давление в пресс-форме; обычно оно составляет 40 МПа. Если расчетное произведение больше усилия зажима пресс-формы, это указывает на то, что усилие зажима недостаточно или давление позиционирования впрыска слишком высокое. В этом случае следует уменьшить давление впрыска или площадь сечения литника впрыска; также можно сократить время удержания давления и нагнетания давления; можно уменьшить ходы плунжера впрыска; можно уменьшить количество полостей впрыска; или можно использовать машину для впрыска пресс-формы с большим тоннажем.

- Температура материала слишком высокая. Температура питающего цилиндра, сопла и формы должна быть снижена должным образом, чтобы сократить цикл впрыска. Для расплавов с низкой вязкостью, таких как полиамид, трудно устранить дефекты перелива путем простого изменения параметров литья под давлением. Чтобы полностью решить эту проблему, лучшим способом является исправление формы, например, улучшение подгонки формы и более точное определение линии разъема и области выстрела.

- Дефект плесени. Дефекты пресс-формы являются основной причиной перелива. Пресс-форму необходимо тщательно осмотреть, а линию разъема пресс-формы перепроверить, чтобы обеспечить предварительное центрирование пресс-формы. Проверьте, хорошо ли подходит линия разъема, не выходит ли зазор между скользящими частями в полости и сердечнике за пределы допуска, нет ли налипания посторонних веществ на линию разъема, плоские ли пластины пресс-формы и нет ли изгиба или деформации, отрегулировано ли расстояние между пластинами пресс-формы в соответствии с толщиной пресс-формы, не поврежден ли поверхностный блок пресс-формы, не деформирован ли тяговый стержень неравномерно, не слишком ли велики или глубоки вентиляционные щели или канавки.

- Неправильность процесса формования. Если скорость впрыска слишком высокая, время впрыска слишком большое, давление впрыска в полости формы неравномерное, скорость заполнения формы не постоянна или происходит перегрузка материала, передозировка смазки может привести к образованию вспышек, поэтому в процессе эксплуатации следует принимать соответствующие меры в соответствии с конкретной ситуацией.

Выпуск № III. Дефекты линии сварки (соединения)

I. В чем заключается дефект линии сварки?

Сварочная линия

При заполнении полости формы расплавленным пластиковым материалом, если два или более потока расплавленного материала остыли заранее до слияния в зоне стыка, потоки не смогут полностью интегрироваться, и в месте слияния образуется подкладка, в результате чего образуется линия сварки, также называемая линией стыка.

II. Анализ неисправностей и методы их исправления

- Температура материала слишком низкая. Низкотемпературные расплавленные потоки материала имеют плохую производительность слияния, и линия сварки легко формируется. Если следы сварки появляются в одном и том же месте как на внутренней, так и на внешней стороне пластикового изделия, это обычно означает, что сварка была выполнена неправильно из-за низкой температуры материала. Чтобы решить эту проблему, можно надлежащим образом увеличить температуру подающего цилиндра и сопла или можно продлить цикл впрыска, чтобы увеличить температуру материала. В то же время поток охлаждающей жидкости внутри формы следует регулировать, чтобы надлежащим образом увеличить температуру формы.

Как правило, прочность линии сварки пластикового изделия относительно низкая. Если положение формы с линией сварки может быть частично нагрето для частичного повышения температуры в положении сварки, прочность на линии сварки может быть повышена. Когда низкотемпературный процесс литья под давлением используется для особых нужд, скорость и давление впрыска могут быть увеличены для улучшения характеристик слияния. Небольшая доза смазки также может быть добавлена в формулу сырья для повышения характеристик расплавленного потока. - Дефект плесени. Следует принять меньшее количество литников, а положение литника должно быть разумным, чтобы избежать неравномерной скорости заполнения и прерывания потока расплавленного материала. По возможности следует принять одноточечный литник. Чтобы предотвратить образование следов сварки расплавленным материалом при низкой температуре после впрыска в полость формы, понизьте температуру формы и добавьте в форму больше холодной воды.

- Плохое решение для вентиляции плесени. Проверьте, не заблокирована ли вентиляционная щель затвердевшим пластиком или другим веществом (особенно каким-либо стекловолоконным материалом), и проверьте, нет ли постороннего вещества в литнике. Если после удаления дополнительных блоков все еще есть пятна карбонизации, добавьте вентиляционную канавку в месте схождения потоков в форме или измените расположение литника. Уменьшите усилие зажима формы и увеличьте интервалы вентиляции, чтобы ускорить схождение потоков материала. С точки зрения процесса формования можно снизить температуру материала и температуру формы, сократить время впрыска под высоким давлением и уменьшить давление впрыска.

- Неправильное использование разделительных составов. При литье под давлением обычно небольшое количество разделительного состава равномерно наносится на резьбу и другие места, которые трудно извлечь из формы. В принципе, использование разделительного состава должно быть максимально сокращено. При массовом производстве никогда не следует использовать разделительный состав.

- Структура пластиковых изделий не имеет разумной конструкции. Если стенка пластикового изделия слишком тонкая, толщина сильно различается или слишком много вставок, это приведет к плохой сварке. При проектировании пластикового изделия необходимо убедиться, что самая тонкая часть изделия должна быть больше минимальной толщины стенки, разрешенной при формовке. Кроме того, следует уменьшить количество вставок и сделать толщину стенки максимально однородной.

- Угол сварки слишком мал. Каждый вид пластика имеет свой собственный уникальный угол сварки. Когда сходятся два потока расплавленного пластика, след сварки появится, если угол схождения меньше предельного угла сварки, и исчезнет, если угол схождения больше предельного угла сварки. Обычно предельный угол сварки составляет около 135 градусов.

- Другие причины. Причинами разной степени некачественной сварки могут быть использование сырья с избыточной влажностью и содержанием летучих веществ, масляные пятна в форме, которые не очищаются, холодный материал в полости формы или неравномерное распределение волокнистого наполнителя в расплавленном материале, необоснованная конструкция системы охлаждения формы, быстрое затвердевание расплава, низкая температура вставки, маленькое отверстие сопла, недостаточная пластифицирующая способность литьевой машины или большая потеря давления в плунжере или цилиндре машины.

Для решения этих проблем в процессе эксплуатации могут применяться различные меры, такие как предварительная сушка сырья, регулярная очистка пресс-формы, изменение конструкции каналов охлаждения пресс-формы, регулирование расхода охлаждающей воды, повышение температуры вставок, замена форсунок на более крупные отверстия, использование литьевых машин с более высокими техническими характеристиками.

Выпуск № IV: Деформационное искажение. Что такое деформационное искажение?

Из-за внутренней усадки изделие становится неоднородным, внутренние напряжения различны и происходит деформация.

Анализ неисправностей и метод их исправления

1. Молекулярная ориентация не сбалансирована. Чтобы минимизировать деформацию коробления, вызванную диверсификацией молекулярной ориентации, создайте условия для уменьшения ориентации потока и ослабления ориентационного напряжения. Наиболее эффективным методом является снижение температуры расплавленного материала и температуры формы. При использовании этого метода его лучше сочетать с термической обработкой пластиковых деталей; в противном случае эффект снижения молекулярной ориентации часто бывает кратковременным. Метод термической обработки: после извлечения из формы оставьте пластиковое изделие при высокой температуре в течение некоторого времени, а затем постепенно охлаждать до комнатной температуры. Таким образом, ориентационное напряжение в пластиковом изделии может быть в значительной степени устранено.

2. Неправильное охлаждение. При проектировании конструкции пластикового изделия поперечное сечение каждой позиции должно быть постоянным. Пластик должен находиться в форме достаточное время для охлаждения и формования. При проектировании системы охлаждения формы охлаждающие трубопроводы должны находиться в местах, где температура легко повышается, а тепло относительно сконцентрировано. Что касается мест, которые легко остывают, следует применять постепенное охлаждение, чтобы обеспечить сбалансированное охлаждение каждой позиции изделия.

3. Система литников пресс-формы спроектирована неправильно. При определении положения литника следует помнить, что расплавленный материал не будет напрямую воздействовать на сердечник, и убедиться, что напряжение с обеих сторон сердечника одинаково. Для больших плоских прямоугольных пластиковых деталей следует использовать мембранный литник или многоточечный литник для сырья из смолы с широкой молекулярной ориентацией и усадкой, а боковой литник использовать нельзя; для кольцевых деталей следует использовать дисковый литник или колесный литник, а боковой литник или точечный литник использовать нельзя; для корпусных деталей следует использовать прямой литник, а боковой литник по возможности не использовать.

4. Система извлечения из формы и вентиляции не спроектирована должным образом. Конструкция внутри формы, угол наклона, положение и количество эжекторов должны быть разумно спроектированы для повышения прочности формы и точности позиционирования. Для форм малого и среднего размера формы, препятствующие короблению, могут быть спроектированы и изготовлены в соответствии с их поведением при короблении. Что касается работы формы, скорость выброса или ход выброса должны быть должным образом уменьшены.

5. Неправильный процесс эксплуатации. Параметры процесса должны быть скорректированы в соответствии с фактической ситуацией.

Выпуск № V: Дефекты в виде утяжин. Что такое утяжина?

Утяжины — это неравномерная усадка поверхности, вызванная неравномерной толщиной стенок пластикового изделия.

Анализ неисправностей и метод их исправления

- Условия литья под давлением не контролируются должным образом. Правильно увеличьте давление и скорость впрыска, увеличьте плотность сжатия расплавленного материала, увеличьте время впрыска и удержания давления, компенсируйте оседание расплавленного материала и увеличьте буферную емкость впрыска. Однако давление не должно быть слишком высоким; в противном случае появится выпуклый след. Если утяжины находятся вокруг литника, увеличение времени удержания давления может устранить утяжины; если утяжины находятся на толстой стенке, продлевается время охлаждения пластикового изделия в форме; если утяжины вокруг вставки вызваны частичной усадкой расплавленного материала, основная причина в том, что температура вставки слишком низкая; попробуйте увеличить температуру вставки, чтобы устранить утяжины; если утяжины вызваны недостаточной подачей материала, увеличьте материал. Помимо всего этого, пластиковое изделие должно быть полностью охлаждено в форме.

- Дефекты пресс-формы. В зависимости от фактической ситуации правильно увеличьте поперечное сечение литника и питателя, а литник должен находиться в симметричном положении. Входное отверстие для подачи должно находиться в толстой стенке. Если утяжины появляются вдали от литника, причиной обычно является то, что поток расплавленного материала не является гладким в каком-то месте пресс-формы, что затрудняет передачу давления. Чтобы решить эту проблему, увеличьте систему впрыска, чтобы литник мог выдвинуться до положения утяжин. Для изделий с толстыми стенками предпочтительнее литник крылатого типа.

- Сырье не может соответствовать требованиям формования. Для пластиковые изделия при высоких стандартах отделки следует использовать смолу с низкой усадкой или можно также добавить в сырье соответствующую дозировку смазки.

- Неправильная конструкция конструкции изделия. Толщина стенки изделия должна быть равномерной; если толщина стенки сильно отличается, необходимо отрегулировать параметр конструкции системы впрыска или толщину стенки.

Выпуск № VI: Flow Mark. Что такое Flow Mark?

След течения — линейный след на поверхности формованного изделия, показывающий направление течения расплавленного материала.

Анализ неисправностей и метод их исправления

- Кольцевые следы потока на поверхности пластиковой детали с литником в качестве центра вызваны плохим движением потока. Чтобы устранить этот вид следа потока, увеличьте температуру формы и сопла, увеличьте скорость впрыска и скорость заполнения, увеличьте время поддержания давления или добавьте нагреватель на литнике, чтобы повысить температуру вокруг литника. Соответствующее расширение области литника и питателя также может работать, в то время как сечение литника и питателя предпочтительно круглое, что может гарантировать наилучшее заполнение. Однако, если литник находится в слабой области пластиковой детали, он будет квадратным. Кроме того, большой колодец для холодной пробки должен быть установлен в нижней части отверстия для впрыска и в конце литника; чем больше влияние температуры материала на характеристики потока расплава, тем больше внимания следует уделять размеру колодца для холодной пробки. Колодец для холодной пробки должен быть установлен в конце направления потока расплава от отверстия для впрыска.

- Следы вихревого потока на поверхности пластиковой детали вызваны неравномерным потоком расплавленного материала в литнике. Когда расплавленный материал течет из литника с узким сечением в полость с большим сечением или литник формы узкий и отделка плохая, поток материала легко образует турбулентность, что приводит к следу вихревого потока на поверхности пластиковой детали. Чтобы устранить этот вид следа потока, уменьшите скорость впрыска соответствующим образом или контролируйте скорость впрыска в режиме медленно-быстро-медленно. Литник формы должен быть в толстой стенке и предпочтительно в форме ручки, веерного типа или пленочного типа. Питатель и литник могут быть увеличены для уменьшения сопротивления потоку материала.

- Облакообразные следы потока на поверхности пластиковой детали вызваны летучим газом. При использовании АБС или других сополимеризованных смол, если температура обработки высокая, летучий газ, образуемый смолой и смазкой, образует облакообразные следы ряби на поверхности изделия. Для решения этой проблемы необходимо снизить температуру формы и цилиндра, улучшить вентиляцию формы, снизить температуру материала и скорость заполнения, надлежащим образом увеличить сечение литника и рассмотреть возможность изменения типа смазки или сокращения ее использования.

Выпуск № VII: Стекловолоконные полосы – Что такое Стекловолоконные полосы

Внешний вид поверхности: Изделия из пластика формованные со стекловолокном имеют различные дефекты поверхности, такие как тусклый и унылый цвет, грубая текстура, металлические блестящие пятна и т. д. Они особенно заметны в выпуклой части области течения материала, вблизи линии стыка, где жидкость снова встречается.

Физическая причина

Если температура впрыска и температура формы слишком низкие, материал, содержащий стекловолокно, имеет тенденцию быстро затвердевать на поверхности формы, и стекловолокно не расплавится в материале снова. Когда встречаются два потока, ориентация стекловолокна совпадает с направлением каждого потока, что приведет к неравномерной текстуре поверхности на пересечении, что приведет к образованию швов или линий потока.

Этот тип дефекта более очевиден, если расплавленный материал не полностью перемешан в цилиндре. Например, если ход шнека слишком длинный, это приведет к тому, что недомешанный материал также будет впрыскиваться.

Можно выделить причины, связанные с параметрами процесса и улучшениями:

- Скорость впрыска слишком низкая. Чтобы увеличить скорость впрыска, рассмотрите возможность использования многошагового метода впрыска, например, медленно-быстрого режима.

- Температура формы низкая; повышение температуры формы может улучшить качество полос стекловолокна.

- Температура расплавленного материала слишком низкая; увеличьте температуру ствола и обратное давление шнека для улучшения.

- Температура расплавленного материала сильно варьируется: если расплавленный материал не полностью перемешан, увеличьте противодавление шнека, уменьшите скорость шнека и используйте более длинный цилиндр, чтобы сократить ход.

Выпуск № VIII: Следы выталкивателя: Что такое следы выталкивателя?

Внешний вид поверхности: Явления побеления и повышения напряжений наблюдаются на стороне изделия, обращенной к соплу, т. е. там, где на эжекторной стороне формы расположен шток выталкивателя.

Физическая причина

Если усилие извлечения из формы слишком велико или поверхность стержня выталкивателя относительно мала, поверхностное давление здесь будет очень высоким, что приведет к деформации и в конечном итоге к побелению в области выталкивания.

Причины, связанные с параметрами процесса и улучшениями, могут быть применены:

- Удерживаемое давление слишком велико; уменьшите давление, сохраняя его.

- Время удержания давления слишком велико; сократите время удержания давления.

- Время удержания переключателя давления слишком позднее. Переместите переключатель поддержания давления вперед

- Время охлаждения слишком короткое; увеличьте время охлаждения

Причины, связанные с конструкцией пресс-формы и ее усовершенствованиями, могут быть следующими:

- Недостаточный угол наклона; увеличьте угол наклона в соответствии со спецификацией, особенно в области следа эжектора.

- Поверхность слишком грубая; форму следует хорошо отполировать в направлении извлечения.

- На стороне выброса образуется вакуум. Установите в кор воздушный клапан.

Заключение

Из-за особых свойств пластмасс, литьё под давлением очень сложный технологический процесс; в отличие от, казалось бы, родственного процесса литья металлов под давлением, это не механический, а механико-физический процесс. В процессе литья под давлением получается формованная деталь. Она характеризуется не только определенной формой, но и определенной структурой, возникающей в результате течения пластифицированного материала в форме и хода его затвердевания.

Поскольку эти процессы происходят в форме впрыска, конструктор этого инструмента должен учитывать, помимо типично механических вопросов, вопросы, связанные с физической природой преобразования материала. Построение рационально работающей формы требует, в то же время, от конструктора глубокого знания технических возможностей литьевой машины, поскольку это машина с чрезвычайно богатыми возможностями, предоставляемыми ее оборудованием и многочисленными рабочими программами.

Если вы хотите узнать больше, пожалуйста, посетите наши другие пластиковая форма страница. Если вы ищете услуги литья под давлением, вы можете отправить нам свои требования для получения расценок.

Если у вас есть новый проект или текущий проект, требующий Китайская компания по литью под давлением чтобы поддержать вас, мы рады помочь. Пожалуйста, позвоните нам или отправьте нам электронное письмо.