Термопластичные эластомеры или Материал ТПЭ это особый тип полукристаллических многофазных термопластичных материалов, обладающих одновременно свойствами эластичности резиновых полимеров и технологичностью термопластичных материалов. Как и большинство термопластичных эластомеров или TPE, эти материалы широко используются во многих отраслях промышленности, включая автомобилестроение и производство медицинского оборудования. В этой статье мы рассмотрим материалы TPE с точки зрения химического состава, технологий производства, например литья под давлением, и места в иерархии полимеров. Мы также рассмотрим возможности и недостатки пластика TPE, а также некоторые новейшие разработки.

Что такое литьевое формование TPE (термопластичного эластомера)?

Литье TPE под давлением - это одна из технологий формования, которая подразумевает формирование деталей из TPE путем впрыска расплава материала. Этот процесс популярен, поскольку он быстрый, экологичный и позволяет изготавливать тонкие и прочные детали. Литье под давлением ТПЭ обеспечивает гибкость проектирования допусков и идеально подходит для крупномасштабного автоматизированного производства. Поэтому он популярен в автомобильной промышленности и производстве бытовой электроники.

Что такое термопластичные эластомеры (TPE)?

TPE - это семейство термопластичных эластомеров, которые обеспечивают эластичность, подобную резине, и пластичность при обработке. При нагревании эти керамические материалы могут многократно размягчаться, а также многократно затвердевать в результате нагревания с последующим охлаждением без пагубных изменений. Именно этот аспект, по их мнению, отличает материал TPE от терморезины. Таким образом, его легче перерабатывать и формовать.

Процесс формирования TPE (термопластичного эластомера)

Давайте пройдемся по всем процессам, связанным с формированием пластика TPE

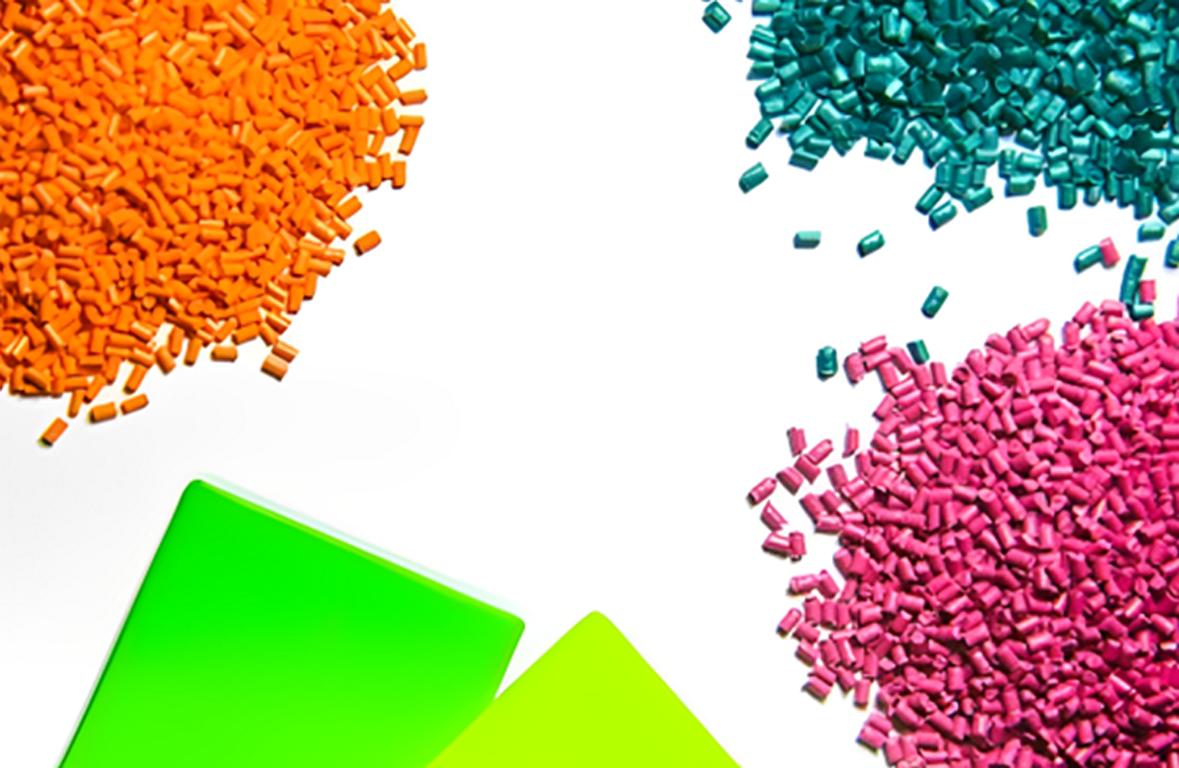

1. Подготовка сырья:

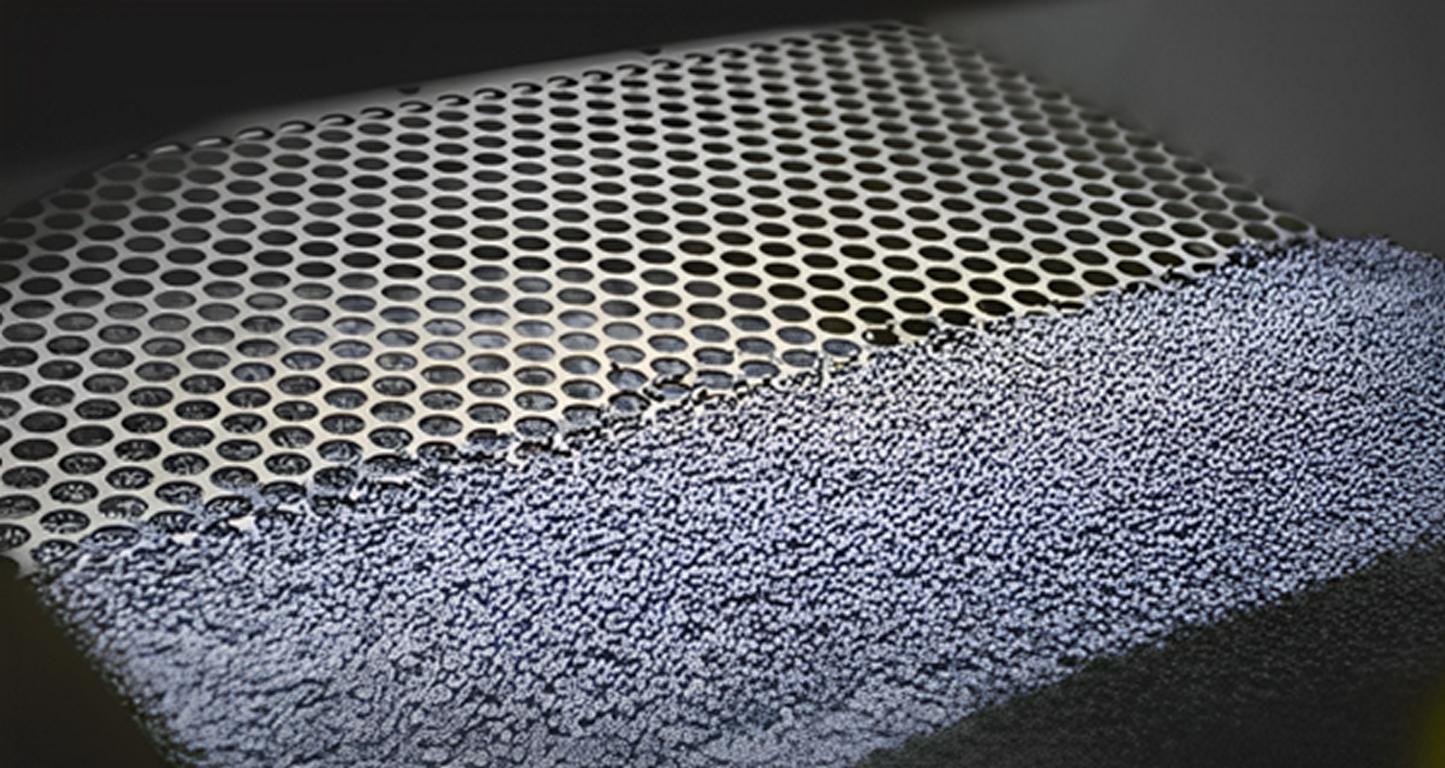

Материалы TPE в виде гранул собираются и подаются в бункер, обычно расположенный над термопластавтоматом. Ингредиенты объединяются в одну гранулу, что позволяет одинаково эффективно использовать ее на каждом этапе формования и нагрева. Это делает результаты весьма предсказуемыми и снижает количество проблем с транспортировкой материала на протяжении всего процесса.

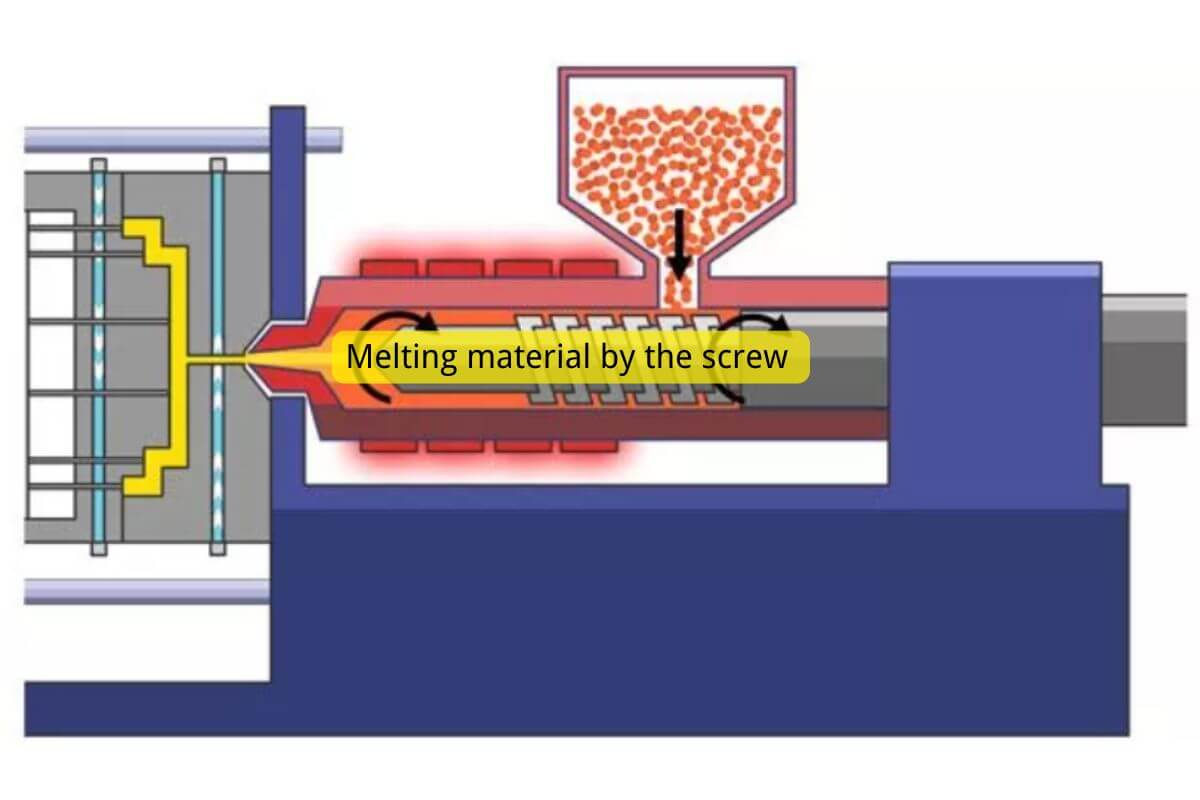

2. Стадия плавления

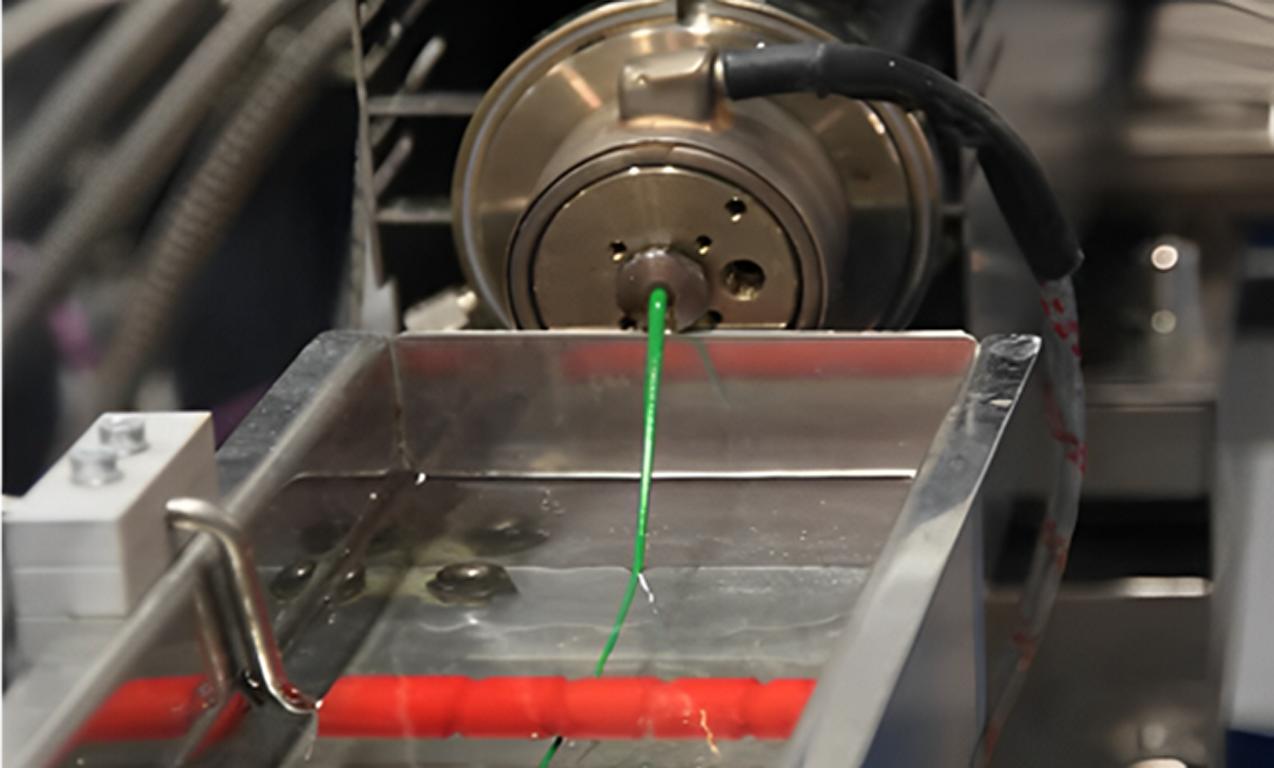

Затем гранулы TPE транспортируются из бункера в нагревательную камеру, где гранулы нагреваются (обычно при температуре около 200-250 °C. Этот диапазон зависит от типа используемого материала TPE). Этот диапазон температур зависит от типа используемого материала TPE). Под воздействием тепла гранулы размягчаются и превращаются в жидкую массу, которую можно легко моделировать в требуемую форму. В этом процессе необходимо тщательно следить за температурным режимом, так как слишком высокая температура может повредить материал и повлиять на качество изделия.

3. Стадия впрыска

Шнек или плунжер заставляет материал TPE под высоким давлением принимать форму полости пресс-формы. Он принимает форму желаемой детали и может иметь сложную форму, если речь идет о конечных характеристиках изделия. Эта стадия должна тщательно контролироваться, чтобы обеспечить заливку с верхней стороны, без усадки, пустот или воздушных пузырьков в конечной детали.

4. Охлаждение и затвердевание

Во время заполнения полости пресс-формы расплавленный TPE охлаждается и формирует форму полости, застывая в процессе. Чтобы регулировать скорость охлаждения изделия и минимизировать неравномерное распределение температуры, влияющее на деформацию детали. В этом случае пресс-форма может быть снабжена системой охлаждения, например, водяными каналами. Еще одно преимущество контролируемого охлаждения заключается в том, что оно устраняет коробление и минимизирует вероятность усадки, а также позволяет получить точный окончательный размер.

5. Стадия выброса

После застывания детали из TPE полость формы выталкивает ее с помощью выталкивающих штифтов или других подобных приспособлений. После этого деталь обдирается и становится готовой к любым дальнейшим операциям, которые для нее требуются. Этот этап имеет критический фактор времени, так как выталкивание раньше, чем требуется, может деформировать деталь, а выталкивание позже может повлиять на общую скорость производства.

В чем разница между материалами TPE и TPR

В следующей таблице приведено подробное сравнение TPE и TPR; вы можете перейти на страницу материал tpr На этой странице вы узнаете больше о том, что такое TPR-пластик.

| Особенность | TPE (термопластичные эластомеры) | TPR (термопластичная резина) |

| Состав | Смесь пластика и резиноподобных полимеров (например, SEBS, TPU) | Эластомер на основе стирола, обычно SEBS |

| Твёрдость (Шор А) | 20-90 | 10-80 |

| Эластичность | Высокий, резиноподобный | Немного мягче, высокая гибкость |

| Макс. темп. Сопротивление | До 120°С | До 100°С |

| Приложения | Автомобильная промышленность, медицина, электроника | Обувь, ручки, предметы домашнего обихода |

| Химическая стойкость | От умеренного до высокого | Умеренный |

| Возможность вторичной переработки | Высокий | Умеренный |

Различные категории термопластичных эластомеров (TPE)

Термопластичные эластомеры (TPE) делятся на несколько категорий в зависимости от их химической структуры и свойств:

- Стирольные блок-сополимеры (SBCs)

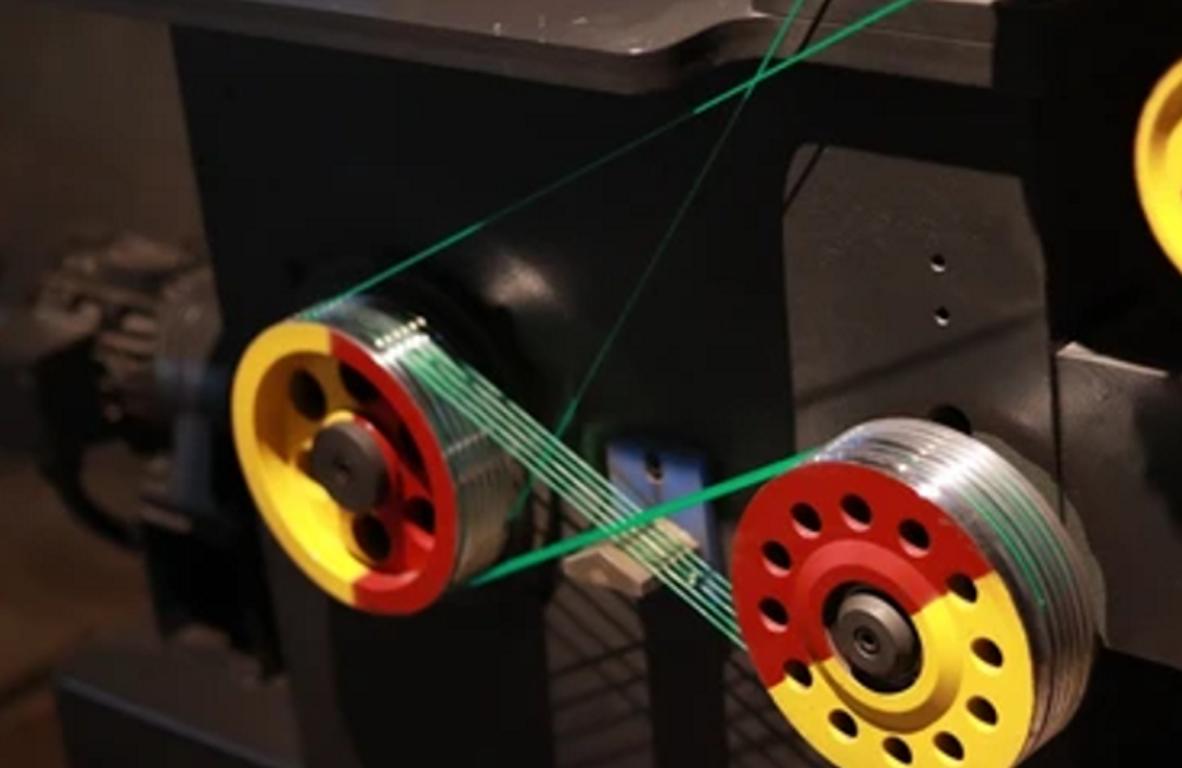

Стирольные блок-сополимеры (SBC) являются одним из наиболее широко используемых типов TPE благодаря уникальному составу стирола и каучуковых блоков, который позволяет им сочетать гибкость с прочностью пластика. SBC могут быть обработаны различными методами, такими как экструзия, литье под давлением и выдувное формование, что делает их пригодными для широкого спектра применений.

Эти ТПЭ обладают превосходной эластичностью, прозрачностью и гибкостью, а также легко поддаются окрашиванию. Они широко используются в областях, требующих мягких на ощупь и гибких материалов, таких как захваты, ручки, медицинские приборы, упаковочные материалы и предметы домашнего обихода. SBC также обладают отличной влагостойкостью и хорошей прозрачностью, что делает их идеальным выбором для прозрачных упаковочных материалов и специального применения в средствах личной гигиены.

- Термопластичные полиуретаны (TPU)

Термопластичные полиуретаны (ТПУ) известны своей исключительной прочностью и гибкостью, что делает их популярным выбором для применения в сложных условиях. Материалы TPU обладают превосходной стойкостью к истиранию, что способствует их долговечности в условиях интенсивного износа, а также отличной эластичностью, гибкостью при низких температурах и стойкостью к маслам, смазкам и растворителям.

Эти свойства делают ТПУ особенно подходящими для применения в автомобильной промышленности, обуви и медицине. В автомобильной промышленности ТПУ обычно используется для изготовления втулок подвески, уплотнений и деталей интерьера. В обуви они используются для подошв, требующих одновременно гибкости и прочности. В медицине ТПУ используется в трубках, катетерах и других устройствах, требующих эластичности и совместимости с человеческим телом. Благодаря своей универсальности ТПУ может быть настроен на различные уровни твердости и степени прозрачности. Перейти к Литье под давлением ТПУ страницу, чтобы узнать больше.

- Термопластичные олефины (ТПО)

Термопластичные олефины (TPO) представляют собой смесь полипропилена (PP) и эластомеров, что позволяет получить материал, сочетающий в себе свойства резины и пластика. TPO обладают повышенной химической стойкостью, ударопрочностью и устойчивостью к ультрафиолетовому излучению по сравнению со стандартным полипропиленом, что делает их хорошо подходящими для использования на открытом воздухе и при высоких нагрузках.

Они широко используются в автомобильной промышленности, особенно для изготовления крышек бамперов, внутренней отделки и элементов приборной панели, а также в качестве кровельных мембран в строительстве, где долговечность и устойчивость к атмосферным воздействиям имеют решающее значение. В бытовой технике TPO используется в компонентах, требующих ударопрочности и прочности. Эти материалы ценятся за способность к вторичной переработке, что повышает их привлекательность при разработке экологичных продуктов.

- Термопластичные вулканизаты (TPV)

Термопластичные вулканизаты (ТПВ) представляют собой уникальную смесь термопластов и каучука, в которой каучуковая фаза динамически сшивается. Этот процесс сшивания повышает эластичность, теплостойкость и общую долговечность материала, позволяя ТПВ имитировать многие эксплуатационные характеристики традиционной вулканизированной резины, но при этом обеспечивая технологические преимущества термопластов.

Они широко используются в областях, где требуется термо- и химическая стойкость, например, в автомобильных погодных уплотнениях, шлангах и прокладках. ТПВ обладают отличной эластичностью и могут выдерживать многократное сжатие и изгиб, что делает их предпочтительным выбором для динамичных применений. Кроме того, они легкие, что способствует повышению топливной эффективности при использовании в автомобильных деталях.

- Сополиэфирные эластомеры (COPE)

Сополиэфирные эластомеры (COPE) ценятся за баланс между гибкостью и прочностью, что позволяет им хорошо работать в условиях высоких нагрузок. COPE часто используются в приложениях, требующих устойчивости к высоким температурам, топливу и маслам, что делает их подходящими для инженерных приложений, особенно в автомобильном и промышленном секторах.

Например, COPE используются в производстве шестерен, ремней и демпферов, поскольку они сохраняют свою гибкость и структурную целостность даже при воздействии сложных факторов окружающей среды. Помимо автомобильной промышленности, COPE находят применение в производстве спортивных товаров и электроники, где требуется одновременно упругость и гибкость. Эти эластомеры обладают высокой устойчивостью к усталости при изгибе, что означает, что они могут выдерживать многократные изгибы и скручивания без значительного износа.

- Полиэфирные блок-амиды (PEBA)

Полиэфирные блок-амиды (PEBA) предлагают выдающееся сочетание гибкости, химической стойкости и легких свойств. Известные своей превосходной гибкостью и низкой плотностью, PEBA обычно используются в тех областях, где экономия веса и долговечность имеют решающее значение. В медицине PEBA используется для изготовления таких компонентов, как трубки для катетеров и баллонов для ангиопластики, поскольку он обеспечивает необходимую гибкость, биосовместимость и устойчивость к воздействию биологических жидкостей.

В спортивном снаряжении он способствует созданию легких и высокопроизводительных изделий, таких как спортивная обувь и лыжные ботинки, где ключевую роль играют эластичность, гибкость при низких температурах и ударопрочность. Кроме того, PEBA обладает высокой устойчивостью к маслам, смазкам и различным химическим веществам, что позволяет ему сохранять свои эксплуатационные характеристики даже в суровых условиях.

- Циклические олефиновые сополимеры (COC)

Циклические олефиновые сополимеры (COC) являются уникальными среди TPE благодаря своей высокой оптической прозрачности, низкому влагопоглощению и стабильности размеров. Эти материалы обладают случайной полимерной структурой, что придает им исключительную прозрачность, подобную стеклу. COC часто используются в медицинских и оптических приложениях, где важны прозрачность, химическая стойкость и чистота, например, в диагностических приборах, фармацевтической упаковке и оптических линзах.

Низкое поглощение влаги делает их очень подходящими для медицинской упаковки, так как помогает защитить чувствительные медицинские и фармацевтические материалы. Кроме того, высокая температура стеклования COC делает их пригодными для применения в областях, требующих термостойкости, а их низкое двулучепреломление является преимуществом для оптических устройств. COC часто выбирают для изготовления современных упаковочных материалов и линз, требующих одновременно прозрачности и прочности.

Каждая категория TPE обладает уникальными свойствами, которые делают ее пригодной для специализированного применения в различных отраслях промышленности, включая автомобильную, медицинскую, производство потребительских товаров и промышленное машиностроение. Выбрав подходящий тип TPE, производители могут оптимизировать характеристики, долговечность и экономическую эффективность продукции в различных областях применения.

Важные свойства материала TPE

Давайте изучим различные свойства TPE;

1. Эластичность

TPE обладает свойствами эластичной резины, которая может растягиваться и повторять форму благодаря относительному свойству эластичности резины. Это делает его пригодным для использования в тех случаях, когда требуется гибкость и упругость, например, в уплотнениях, прокладках и других мягких на ощупь материалах.

2. Термопластичность

TPE обладает свойствами, идентичными резине, но уникален тем, что его можно плавить и повторно использовать при высоких температурах. Это термопластик, то есть его можно плавить и использовать для формирования изделий, а затем повторно формовать, что удобно для производства и вторичной переработки.

3. Долговечность

TPE обладает превосходными износостойкими, абразивными и ударными свойствами в различных областях применения. Особенно там, где требуются прочные детали, такие как автомобильные детали и электроника.

Возможность вторичной переработки

Как и любой другой термопластик, TPE подлежит вторичной переработке и снижает воздействие производства на окружающую среду. Эта способность к переработке полезна в тех отраслях, которые стремятся минимизировать или исключить отходы, а также в тех, которые стараются быть продуктивными в использовании упаковочного материала.

В чем разница между TPE и TPR силиконом или резиной?

В следующей таблице приведено подробное сравнение TPE и TPR силикона и натурального каучука; Перейти к ТПЭ против силикона Если вы хотите узнать больше о силиконе, перейдите на страницу, посвященную разнице между TPE и силиконом. безопасен ли силикон страница.

| Особенность | TPE (термопластичные эластомеры) | Силикон | Каучук (натуральный/синтетический) |

| Состав | Смесь термопластов и эластомеров | Синтетический полимер на основе диоксида кремния | Натуральные (латекс) или синтетические (например, SBR) |

| Твёрдость (Шор А) | 20-90 | 10-80 | 30-90 |

| Эластичность | Высокий, резиноподобный | Очень высокая, гибкость при низких температурах | Очень высокий |

| Макс. темп. Сопротивление | До 120°С | До 200°C | До 100°C (натуральные), 150°C (синтетические) |

| Химическая стойкость | От умеренного до высокого | Отличный | Хороший (синтетика), умеренный (натуральный) |

| Обработка | Литье под давлением, экструзия | Компрессионное формование, экструзия | Вулканизация, сжатие, экструзия |

| Возможность вторичной переработки | Высокий | Низкий | От низкого до умеренного |

| Приложения | Автомобильная промышленность, медицина, потребительские товары | Медицина, контакт с пищевыми продуктами, электроника | Шины, прокладки, уплотнения, обувь |

| Расходы | $$ (экономичный, пригодный для вторичной переработки) | $$$ (более высокая стоимость, долговечность) | $$ (зависит от типа, ограниченно пригоден для вторичной переработки) |

Основные соображения при выборе материала TPE

Вот несколько важных ключевых моментов при выборе материала TPE;

1. Требования к заявке

Определите конкретные механические свойства, необходимые для применения, такие как прочность на разрыв, гибкость и твердость. Типичные свойства TPE зависят от состава P и E-PO, а характеристики аналогичных составов TPE меняются в зависимости от среды, в которой они используются.

2. Диапазон температур

Примите во внимание температурные условия, при которых будет использоваться ТПЭ. TPE также имеют максимальный температурный предел, и выбор подходящего сорта обеспечивает необходимые эксплуатационные характеристики в условиях высоких или низких температур.

3. Химическая совместимость

Самостоятельно оцените степень химического воздействия, с которым будет сталкиваться ТПЭ. Некоторые TPE по химическим свойствам превосходят другие; знание окружающей среды, то есть условий и ситуаций, в которых будет использоваться материал, помогает выбрать материал, который не будет разрушаться или терять свои свойства.

4. Метод обработки

Определите планируемый метод обработки (литье под давлением/экструзия и т. д.). Некоторые ТПЭ могут быть специально разработаны для работы в определенных процессах, что существенно влияет на результаты и стоимость производства.

5. Соответствие нормативным требованиям

TPE соответствует действующим нормам в отраслях промышленности. Это может быть медицина или пищевая промышленность. Его продукция и материалы должны отвечать требованиям безопасности и экологичности.

Экологические и рециркуляционные факторы для ТПЭ

Давайте обсудим некоторые важные экологические и перерабатывающие заводы для TPE;

- Пригодность к вторичной переработке: TPE часто можно перерабатывать, и это одно из самых больших преимуществ по сравнению с другими видами резины. Определите, подлежит ли TPE вторичной переработке и может ли он быть использован повторно после того, как его использовали, и является ли он многоразовым.

- Воздействие на окружающую среду: Проанализируйте целесообразность использования TPE с точки зрения его воздействия на окружающую среду при использовании, производстве и утилизации. Кроме того, оцените закупки и источник, из которого вы получаете материал для продукта или его производство, на предмет возобновляемости.

- Соображения по поводу конца жизни: Определите план обращения с продуктом в конце жизненного цикла. Знайте некоторые варианты переработки, повторного использования или утилизации TPE.

- Биоразлагаемость: TPE не подвержены биологическому разложению и являются экологически безопасными на рынке.

- Практика устойчивого развития:

Оцените энергопотребление, выбросы и утилизацию производителя ТПО и другие соответствующие вопросы. Это следует делать с поставщиками, готовыми применять экологически рациональные производственные процессы.

Применение TPE

Вот некоторые из важных областей применения TPE;

- Автомобильные компоненты: Благодаря своей высокой прочности и гибкости TPE используется в уплотнениях, прокладках и внутренних автомобильных деталях.

- Медицинские приборы: Основными областями применения TPE являются трубки, катетеры и уплотнения для шприцев благодаря его биосовместимости.

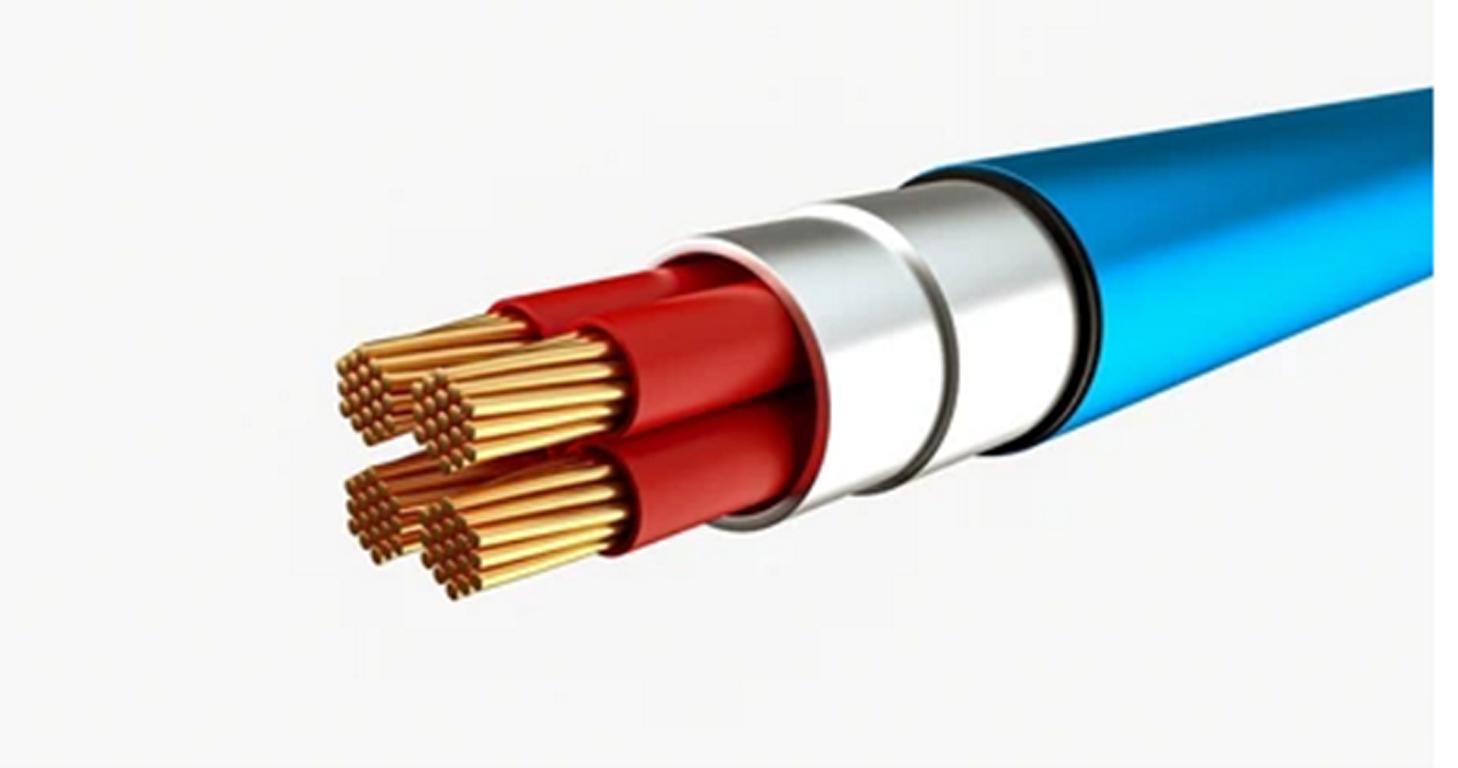

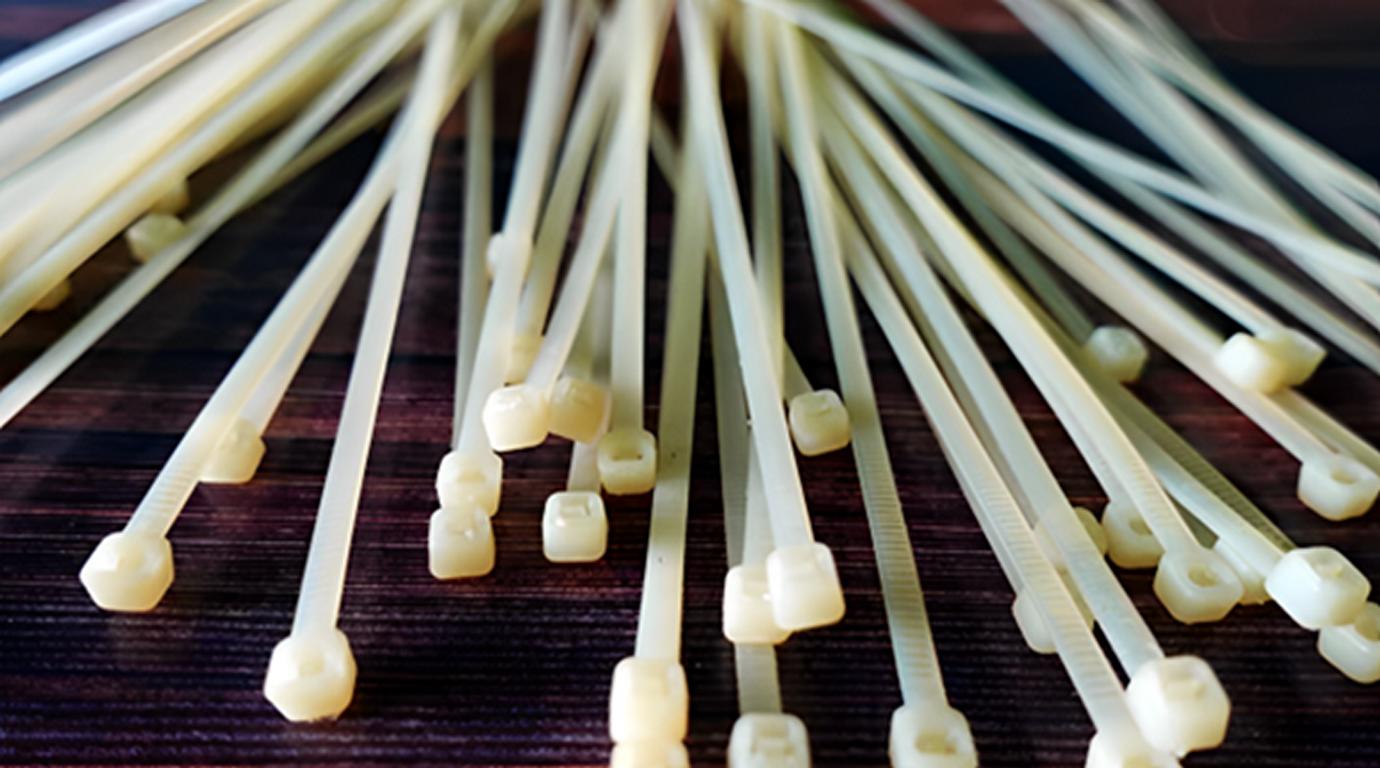

- Бытовая электроника: Он хорошо известен в производстве кабелей, штекеров и мягких на ощупь рукояток.

- Обувь: TPE легок, обладает отличными свойствами и гибкостью, поэтому широко используется для изготовления подошв обуви.

- Упаковка: Благодаря прочности и способности к формованию TPE используется для изготовления гибких пленок, крышек и уплотнителей.

Плюсы и минусы TPE

Ниже перечислены некоторые преимущества и ограничения TPE

Плюсы:

- Возможность вторичной переработки и экономичность

- Его легко обрабатывать методом литья под давлением

- Материал, который также обладает некоторой растяжимостью, является одновременно эластичным и термопластичным.

- Обеспечивает гибкость конструкции

- Широкий диапазон уровней твердости

Конс:

- По сравнению с другими антипиренами они также обладают плохой термостойкостью.

- Тем не менее, химическая стойкость этих ламинатов в некоторых классах довольно скромная.

- Стоимость материала высока по сравнению с другими традиционными пластиками.

- Он также не подходит для применения в зонах с высокой температурой.

Когда следует использовать TPE

Вот некоторые моменты, когда TPE может стать подходящим вариантом;

- Гибкость применения: Наиболее полезны там, где требуется гибкость материала, как в случае с уплотнениями и прокладками, благодаря резиноподобной природе этого класса материалов.

- Формованные детали: Используются в основном для крупносерийного производства различных форм. Они изготавливаются как методом литья под давлением, так и экструзией.

- Экологические соображения: Он подходит для изделий из TPE, поскольку отвечает требованиям экологичности, так как подлежит вторичной переработке.

- Соблюдение нормативных требований: Лучше всего подходит для использования в отраслях и предприятиях, где требуется соблюдение санитарных норм, например, в медицине и пищевой промышленности.

Когда не стоит использовать ТПЭ

Ниже перечислены моменты, в которых следует избегать использования TPES;

- Высокотемпературные применения: Не применяется для использования в средах с температурой выше 120 градусов Цельсия, так как известно, что в таких условиях TPE разрушается или теряет свои свойства.

- Экстремальное химическое воздействие: Не рекомендуется использовать продукт, в котором вам придется столкнуться с сильными химическими веществами или растворителями, которые могут повлиять на материал.

- Приложения, требующие больших затрат: Если более низкая цена соответствует эксплуатационным требованиям (резина или пластик), то следует обратить внимание на них.

Заключение

В заключение следует отметить, что благодаря своим гибким свойствам и высокой прочности, а также возможности легкой обработки, TPE может удовлетворить требования таких универсальных областей применения, как автомобильная промышленность и бытовая электроника. Поскольку экологичность со временем приобретает все большее значение, возможность переработки ТПЭ и использования биоматериалов делает его еще более привлекательным. По мере внедрения инноваций ожидается, что TPE будет выполнять все больше функций в различных конструкциях изделий в различных отраслях промышленности.

Часто задаваемые вопросы

Q1. Что такое материал TPE?

Пластик TPE - это полимер, его отличительными чертами являются резиновая эластичность и термопластичность, он может быть обработан для придания формы.

Q2. В чем разница между TPE и резиной?

В отличие от резины, ТПЭ Пластиковый материал может быть расплавлен и переформован, и этот процесс может повторяться несколько раз.

Q3. В каких отраслях промышленности используется пластиковый материал TPE?

Пластиковый материал TPE находит применение в автомобильной, медицинской, электронной промышленности и производстве потребительских товаров.

Q4. Можно ли перерабатывать пластиковый материал TPE?

Действительно, материал TPE можно перерабатывать и перерабатывать, при этом его свойства изменяются незначительно или вообще не изменяются.

Q5. Является ли пластик TPE термостойким?

Он более гибкий, чем большинство других инженерных термопластов, но обладает низкой термостойкостью. Кроме того, он не подходит для использования в условиях высоких температур.

Q6. Каковы различные типы ТПЭ,

Некоторые из эластомеров включают стирольные блок-сополимеры (SBC), термопластичные полиуретаны (TPU) и термопластичные олефины (TPO).

PA6 GF30 и PA6.6-GF30: в чем разница?

PA6 GF30 и PA6.6-GF30: в чем разница?