Что такое фрезерование с ЧПУ

Знание что такое фрезерование с ЧПУ позволяет понять процесс. Некоторые из тем, обсуждаемых в этом блоге, включают скорость вращения шпинделя, скорость подачи, перемещение осей, G-коды и контроллеры станка. Мы также опишем, как эти части объединяются, чтобы функционировать как единое целое. В фрезеровании с ЧПУ очень много точности. Добрался что такое фрезерование с ЧПУ 101, чтобы узнать больше.

Как работает фрезерование с ЧПУ?

Обзор процесса

Фрезерование с ЧПУ использует G-коды и M-коды. Это перемещает шпиндель. Стол поддерживает заготовку. Что такое фрезерование с ЧПУ, необходимо изучить. Он используется для вращения режущего инструмента. Они создают точные формы.

Он может резать с различной скоростью. Частота вращения и скорость подачи входят в число параметров, которые его регулируют. Оси X, Y, Z определяют процесс. Он производит детали с точностью. Движения координируются контроллером машины.

Программирование ЧПУ

Программа инструктирует фрезерный станок с ЧПУ о том, что необходимо сделать. Для перемещений используются G-коды. M-коды управляют вспомогательными функциями. Траектория инструмента определяет перемещение режущего инструмента.

Он запускается и останавливается. Скорость шпинделя имеет значение. Они вводят параметры для каждой оси. Это обеспечивает точную обработку. Он используется перед резкой для проверки на наличие ошибок. Контроллер ЧПУ получает и интерпретирует команды.

Движения машин

Движения станков при фрезеровании с ЧПУ точны. Это касается осей X, Y и Z. Шпиндель вращается. Он режет материал. Линейность управляет инструментом.

Они устанавливают скорости подачи и глубины. Входы контролируются панелью управления. Это обеспечивает точность, которая приводит к идеальным деталям. Серводвигатели управляют скоростью. Фрезерные станки с ЧПУ создают точные формы.

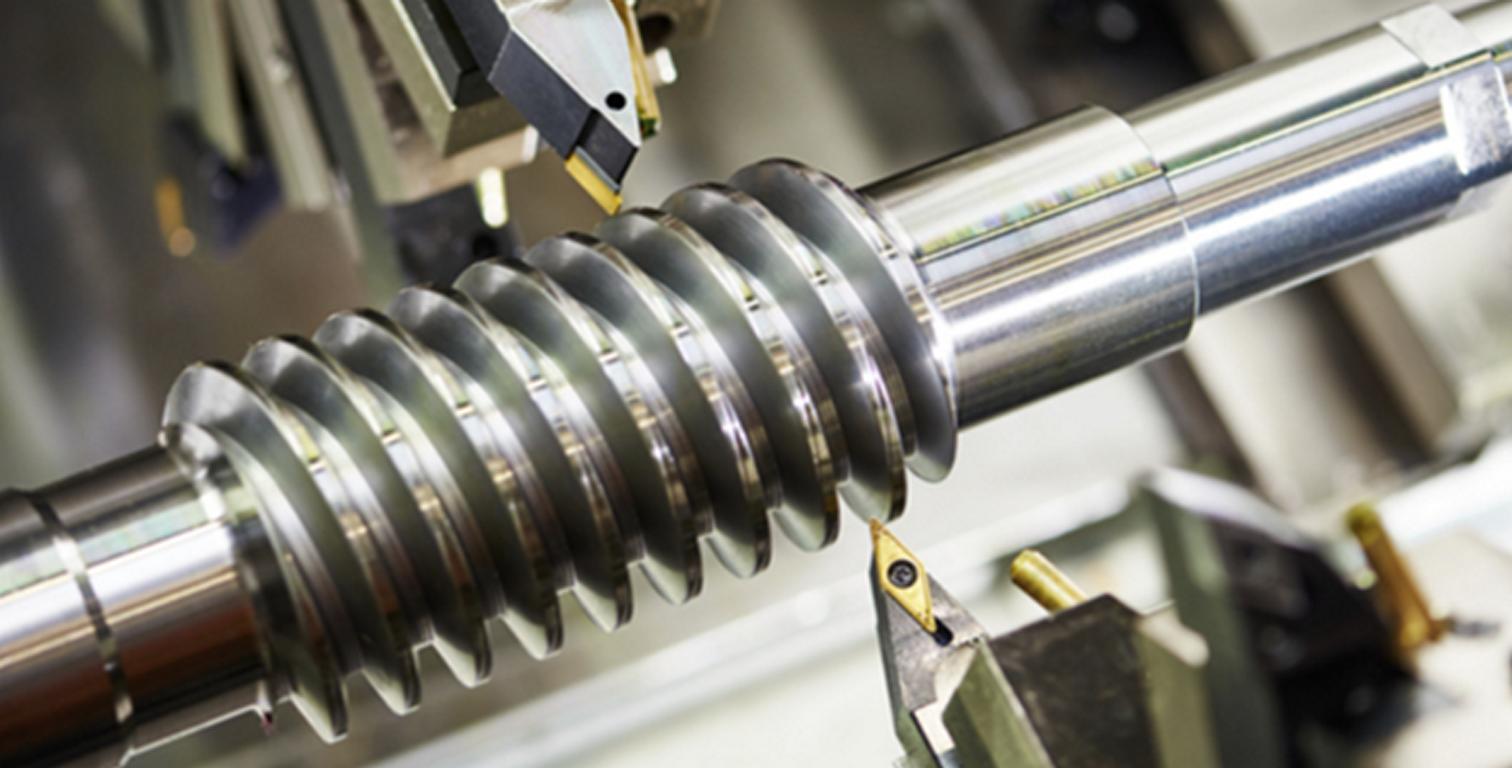

Режущие инструменты

Режущие инструменты на фрезерных станках с ЧПУ играют важную роль. Что такое фрезерование с ЧПУ поможет вам лучше понять это. Здесь используются концевые фрезы и сверла. Держатель инструмента закрепляет их. Они быстро вращаются. Он режет материал.

На него влияют такие параметры, как частота вращения. Количество канавок имеет значение. Это влияет на удаление стружки. Шпиндель крепко захватывает инструмент. Это обеспечивает чистые разрезы. Один инструмент создает разные формы.

Каковы основные компоненты фрезерного станка с ЧПУ?

Рама машины

Рама поддерживает все остальные компоненты станка с ЧПУ. В этом случае она прочная и устойчивая. Им требуется прочный фундамент. Он сделан из металла.

Некоторые детали включают рельсы, винты и болты. Это поддерживает устойчивость машины. Точность очень важна в процессе фрезерования с ЧПУ. Это означает, что небольшие ошибки могут испортить детали.

Рама должна быть жесткой. Некоторые рамы сделаны из железа. Они много весят. Рамы могут быть разной формы. Это помогает поддерживать машину. Рамы должны быть хорошо сделаны.

Шпиндель

Шпиндель играет центральную роль в фрезеровании с ЧПУ. Что такое фрезерование с ЧПУ, полезно знать. Он быстро вращается. Это может достигать многих оборотов в минуту, так как. Они удерживают режущие инструменты. Он качается вверх и вниз. Это делает отверстия. Шпиндели используют подшипники.

Они уменьшают трение. Они охлаждают его. Скорость шпинделя имеет значение. Более высокие скорости режут быстрее. Нужны охлаждающие вентиляторы. Некоторые шпиндели электрические. Другие используют воздух. Эта часть имеет решающее значение. Вот почему она тщательно сделана.

Панель управления

Панель управления управляет станком с ЧПУ. На ней много кнопок. Здесь вы вводите команды. Экраны показывают настройки. Они помогают вам отслеживать процесс. На панели есть ЦП. Он запускает программы.

Это может быть сенсорный экран. Элементы управления очень точны. Вводы в G-кодах. Они дают машине команду, что делать. Важны выключатели безопасности. Панель должна быть простой в использовании. Она делает возможным фрезерование с ЧПУ.

Моторы Оси

Осевые двигатели перемещают детали ЧПУ. Что такое фрезерование с ЧПУ, интересно узнать. Они регулируют движение по направлениям X, Y и Z. Это обеспечивает точность движений. Это может быть до микрон.

Они используют шаговые двигатели. Они обеспечивают точное управление. Двигатели мощные. Это помогает с большим количеством деталей. Двигатели требуют охлаждения. Они могут нагреваться. Это означает, что осевые двигатели требуют надежности. Вот почему они хорошо спроектированныйПравильная настройка имеет решающее значение.

Устройство смены инструмента

Устройство смены инструмента работает очень быстро. Оно вмещает несколько инструментов. Это может быть автоматическим. Это сокращает время простоя. Важно, чтобы инструменты были острыми. Оно быстро их меняет. У них есть датчики. Это обеспечивает правильное размещение. Устройство смены инструмента имеет магазин. В нем хранятся инструменты.

Это имеет решающее значение для повышения производительности. Все инструменты выполняют определенную функцию. Их смена должна быть быстрой. Следует отметить, что весь процесс полностью автоматизирован. Это делает фрезерование с ЧПУ эффективным.

| Компонент | Функция | Материал | Распространенные модели | Основные характеристики | Обслуживание |

| Рама машины | Структурная поддержка | Чугун, сталь | Хаас VF-2, DMG MORI | Вес: 2000-3000 кг. | Смазка, чистка |

| Шпиндель | Вращает режущий инструмент | Легированная сталь | ВТ40, HSK63 | Обороты: 12 000–30 000 | Проверка подшипников |

| Панель управления | Пользовательский интерфейс | Пластик, металл | FANUC, Сименс | Экран: 10-15 дюймов | Обновления программного обеспечения |

| Моторы Оси | Приводы движения осей | Алюминий, сталь | NEMA 23, Серводвигатели | Крутящий момент: 2-10 Нм | Проверка выравнивания |

| Устройство смены инструмента | Инструменты для резки переключателей | Сталь, алюминий | Зонт, Карусель | Вместимость: 10-30 инструментов | Пневматические проверки |

Таблица основных узлов фрезерного станка с ЧПУ!

Какие материалы можно фрезеровать на станках с ЧПУ?

Металлы

Фрезерование с ЧПУ обрабатывает металлы, такие как сталь и алюминий. Он имеет шпиндель, вращающийся со скоростью 8000 об/мин. Точность этого станка составляет 0,001. Головка инструмента перемещается в направлениях X, Y, Z.

Они могут переключаться между инструментами взаимозаменяемо. Это экономит время. Охлаждающая жидкость поддерживает низкую температуру. Стружка отходит от заготовки. Файлы CAD используются в качестве справочной информации.

Блок управления станка следует программе. Это делает сложные формы. Металл образует гладкие края. Тиски крепко его держат. Скорость шпинделя на самом деле является важным фактором. Последний раздел хорош.

Пластик

Фрезерование с ЧПУ также формирует пластик. Шпиндель вращается очень быстро со скоростью 12000 об/мин. Он использует биты для различных разрезов. Они продвигаются в трех измерениях. Это создает точные детали. Материал фиксируется зажимами.

Блок управления сканирует файл CAD. Это направляет каждый разрез. Стружка помещается в вакуум. Инструмент охлаждается машиной. Это предотвращает плавление. Пластик приобретает аккуратные формы. Стол держит его ровно. Надо Обработка ПЭЭК с ЧПУ чтобы узнать больше.

Резка выполняется инструментом, известным как концевые фрезы. Они делают ровные края. Это быстро и точно. Пластиковая деталь готова.

Композиты

Композиты, как известно, фрезеруются на станках с ЧПУ. Шпиндель вращается со скоростью 10 000 об/мин. Резцы режут слои. Он также движется по всем трем осям. Рабочая жидкость в станке охлаждает его.

Он считывает CAD-файл для форм. Это делает сложные конструкции. Стружка очищается воздухом. Тиски удерживают его на месте. Блок управления работает по программе. Он автоматически переключает инструменты.

Именно на этом этапе композит приобретает гладкие края. Процесс эффективен. Он производит прочные и легкие компоненты. Стол движется точно. Последняя часть описана подробно.

Древесина

Резьба, выполненная с помощью фрезерования с ЧПУ, гладкая на дереве. Что такое фрезерование с ЧПУ, может объяснить больше. Шпиндель вращается со скоростью 7500 об/мин. Насадки разные для разных разрезов. Они перемещаются в направлениях X, Y, Z. Древесина прочно сжимается. Блок управления работает на основе файлов CAD. Он направляет каждый разрез.

Вакуум убирает стружку. СОЖ выполняет функцию охлаждения инструмента. Станок работает и формирует точные формы. Стол движется точно. Это обеспечивает точность. Концевые фрезы режут очень хорошо.

Они делают чистые края. Деревянная часть выглядит чистой. Вот как ЧПУ фрезерует дерево. Процесс быстрый.

Керамика

Керамику также можно фрезеровать с помощью ЧПУ. Шпиндель вращается со скоростью 6000 об/мин. Он использует алмазные наконечники. Они работают в трех измерениях. Охлаждающая жидкость предотвращает появление трещин. Другими словами, файл CAD управляет работой станка. Это создает сложные формы. Стружка удаляется воздухом.

Тиски обеспечивают надежное позиционирование керамики. Блок управления переключает инструменты. Он соответствует программе до последней буквы. Станок производит острые края. Он производит прочные, детализированные детали.

Стол движется точно. Керамика остается прохладной. Они дополняют ее штрихами. Деталь прочная.

Какие существуют типы фрезерных станков с ЧПУ?

Вертикально-фрезерные станки

Фрезерование с ЧПУ использует вертикальную обработку с перемещениями по осям X, Y и Z. Эти станки оснащены шпинделем и двигателем. Шпиндель также движется вверх и вниз. Он управляется G-кодом. К этому типу станка прикреплен стол. Стол поддерживает заготовку. Они используют концевую фрезу для резки материалов.

Такая установка позволяет выполнять точную резку. Скорость может быть установлена на уровне 1 200 об/мин. Такие факторы, как глубина и скорость подачи, важны. Вертикальные фрезы точны в своей работе. Они идеальны, когда дело касается сложной работы.

Горизонтально-фрезерные станки

Фрезерование с ЧПУ охватывает горизонтальные станки. Они имеют шпиндель, который движется горизонтально. Шпиндель вращается со скоростью 1500 об/мин. Он использует торцевые фрезы для резки материалов. Этот станок имеет движение вдоль оси X.

Ось Y полезна для левых и правых перемещений или сдвигов. Заготовка располагается на столе. Они справляются с большими задачами. Это позволяет легко делать глубокие разрезы. Скорость и скорость подачи станка очень важны. Горизонтальные фрезы мощные. Вот почему они часто используются.

Многоосевые фрезерные станки

Фрезерование с ЧПУ использует в своих операциях несколько осей. Они работают с осями XYZ и A, B. Шпиндель вращается несколькими способами. Это позволяет выполнять сложные разрезы. Он имеет панель управления. Панель управления определяет значения. Для точности они используют шариковые винты. Это помогает в действиях по уточнению.

Скорость машина может быть 1800 об/мин. Заготовка вращается на поворотном столе. Многокоординатные фрезы являются передовыми. Они достигают сложных конструкций. Это хорошо для детальной работы.

Портальные фрезерные станки

Фрезерование с ЧПУ состоит из портальных станков. Они имеют фиксированный мост. Шпиндель перемещается по порталу. Такая установка обеспечивает устойчивость. Она включает в себя мощный двигатель. Двигатель работает со скоростью 2000 об/мин.

Этот станок обрабатывает большие заготовки. Оси X и Y широкие. Для резки они используют концевые фрезы, и эти концевые фрезы по своей природе сверхпрочные. Панель управления меняет настройки. Портальные фрезы прочные. Они выполняют сверхпрочные задачи. Точность не имеет себе равных.

Фрезерные станки с продольным расположением опор

Фрезерование с ЧПУ имеет станки с продольным расположением станков. Что такое фрезерование с ЧПУ отвечает на многие вопросы. Они содержат фиксированный шпиндель. Стол перемещается по оси X. Это обеспечивает устойчивость. Скорость вращения шпинделя составляет 1600 об/мин.

В этом станке используется шариковый винт для точности. Он подходит для использования с тяжелыми материалами. Они справляются с большими задачами. Стол используется для поддержки заготовки. Это позволяет выполнять точные разрезы. Панель управления задает значения. Фрезы с продольным расположением опор надежны. Они выполняют надежные операции.

Как правильно выбрать фрезерный станок с ЧПУ?

Требования к заявке

При фрезеровании с ЧПУ G-коды используются для преобразования движения шпинделя. Требуется точность. Работают оси X, Y и Z. Этот инструмент используется для резки металлов или пластика. Шпиндель вращается быстро. Такие цифры, как 3000 об/мин, имеют значение. Программное обеспечение CAM помогает планировать. Скорость подачи и глубина могут иметь значение.

Они должны дополнять работу, которую необходимо выполнить. Это обеспечивает точность деталей. Контроллеры FANUC или Siemens регулируют процесс. Они имеют решающее значение. Другие фрезы включают шаровые или плоские концевые фрезы. Заказы выполняются машиной с точностью.

Совместимость материалов

Также следует помнить, что для разных материалов требуются разные среды. Фрезерование с ЧПУ приспосабливается. Они используют коды для определения места резки. Это жизненно важно. Нержавеющая сталь требует низких скоростей подачи. Она обеспечивает безопасность инструментов. Алюминий позволяет выполнять более быструю резку. Твердость инструмента имеет значение.

Существуют различные типы фрез для древесины. Скорость вращения шпинделя должна быть пропорциональна обрабатываемому материалу. Программное обеспечение CAM принимает правильное решение. Для охлаждения деталей используются смазочные материалы. Это помогает избежать повреждений. В процессе задействованы такие факторы, как крутящий момент и мощность.

Требования к точности

Точность очень важна при использовании фрезерования с ЧПУ. Что такое фрезерование с ЧПУ объясняет больше об этом. Микроны используются машинами для точности. Инструмент следует G-коду. Он должен быть точным. Линейные энкодеры помогают определять движение. Это обеспечивает жесткие допуски. Контрастные оси должны быть в гармонии.

В этом помогают шариковые винты и направляющие. Это позволяет сохранять небольшие ошибки. Точность является важнейшей характеристикой контроллера, поскольку она определяет достигаемые результаты. Такие функции, как компенсация люфта, действительно помогают.

Они гарантируют правильный путь инструмента. Все они должны гармонировать с проектируемой деталью. Проверка измерений важна.

Объем производства

Фрезерование с ЧПУ позволяет обрабатывать различные объемы. Можно выполнять как малые и средние объемы производства, так и крупномасштабное производство. Это влияет на настройки. Они используют одни и те же G-коды. Они оба используют один и тот же G-код. Смена инструмента автоматизирована. Устройства смены паллет помогают ускорить работу.

Мощность машины имеет значение. Это определяет, сколько деталей она производит. Программное обеспечение CAM оптимизирует пути. Время цикла имеет решающее значение. Оно показывает, сколько времени требуется для определенной детали. Скорость может варьироваться в зависимости от используемых материалов. Объемные задачи требуют прочных инструментов.

Бюджетные ограничения

Стоимость фрезерования с ЧПУ варьируется. Первоначальная цена станка имеет значение. Сюда входят контроллеры и шпиндели. Каждая модель имеет свой собственный ценовой диапазон. Расходы на техническое обслуживание являются постоянными. Такие элементы, как инструменты и охлаждающие жидкости, являются частью общей стоимости. Их необходимо учитывать. Эффективность экономит деньги. Программное обеспечение CAM помогает. Оно сокращает отходы.

Снижение скорости резания и скорости подачи также приводит к увеличению затрат. Этот баланс является ключевым. Модернизация может быть дорогостоящей. Выбор правильного станка окажется экономически эффективным в долгосрочной перспективе.

Каковы преимущества фрезерования с ЧПУ?

Высокая точность

Кроме того, фрезерование с ЧПУ выгодно тем, что позволяет создавать очень точные детали. Что такое фрезерование с ЧПУ, полезно знать. Этот станок имеет движения, управляемые G-кодом. Он может резать вплоть до толщины 0,001 дюйма. Это очень мало! Шпиндель может вращаться со скоростью до 30000 об/мин.

Концевые фрезы и сверла — это часть оборудования, используемого для придания правильной формы деталям. Стол поддерживает детали, чтобы они оставались устойчивыми. Охлаждающая жидкость сохраняет их прохладными. Это предотвращает перегрев.

Он полезен для создания небольших компонентов, таких как шестерни и болты. Они все идеально подходят друг другу. Фрезерование с ЧПУ отлично подходит для точной работы.

Повторяемость

Повторяемость заданий фрезерования с ЧПУ точна. Это означает, что он производит детали постоянно. Этот станок использует координаты в своем движении. Обычно это происходит в одной и той же последовательности все время. Он использует оси X, Y и Z. Шпиндель установлен на определенное количество оборотов в минуту.

Режущие инструменты, такие как торцевые фрезы и метчики, режут детали. Они сохраняют все в том же состоянии. Стол поддерживает каждую деталь в нужном положении. Это гарантирует отсутствие движения. Последовательность важна для заказов большого объема. Фрезерование с ЧПУ просто рулит!

Эффективность

Фрезерование с ЧПУ производит детали быстро и точно. Что такое фрезерование с ЧПУ поможет вам понять, как это сделать. Этот станок начинается с файлов CAD. Он использует высокоскоростные режущие инструменты, такие как шаровые мельницы и развертки. Он имеет настройки подачи и скорости. Шпиндель может работать 24/7. Он работает в прохладном состоянии с помощью охлаждающей жидкости.

Стол движется быстро. Это экономит много времени. Все эти детали изготавливаются быстрее. Это может помочь изготовить много деталей за короткое время. Эффективность очень важна. Они делают много вещей быстро. Фрезерование с ЧПУ — это здорово!

Гибкость

Фрезерование с ЧПУ позволяет легко переходить от одной задачи к другой. Оно может изготавливать множество форм и размеров. Этот станок сканирует чертежи CAD/CAM. Шпиндель оснащен принадлежностями, включающими летучие фрезы и расточные головки. Это показывает, что стол можно адаптировать для различных деталей.

Это помогает быстро менять работу. Он использует различные материалы, такие как металл, пластик и даже дерево. Все они измельчаются чисто. Программное обеспечение изменяет траектории инструмента. Гибкость — это способность выполнять новые вещи. Фрезерование с ЧПУ выполняет множество задач. Это очень удобно!

Сокращение затрат на рабочую силу

Стоимость работы снижается при фрезеровании с ЧПУ. Что такое фрезерование с ЧПУ расскажет вам больше. Этот станок в значительной степени работает сам по себе. Он работает с использованием кода ЧПУ. Многие инструменты управляются шпинделем, например, фрезы для снятия фасок и сверла для пазов. Стол перемещается без посторонней помощи. Это означает меньше рабочих.

Он продолжает работать долгие часы. Системы охлаждения обеспечивают его хорошую работу. Они экономичны и экономят время. Этот станок выполняет множество задач. Меньше затрат на рабочую силу — это всегда хорошо. Фрезерование с ЧПУ сокращает затраты и время!

Заключение

Зная что такое фрезерование с ЧПУ демонстрирует свою точность. Он использует G-коды, шпиндели и скорости подачи. Для получения более подробной информации посетите ПЛАСТИКОВАЯ ФОРМА. Фрезерование с ЧПУ позволяет создавать точные компоненты. Узнайте, как станки с ЧПУ могут работать на вас.