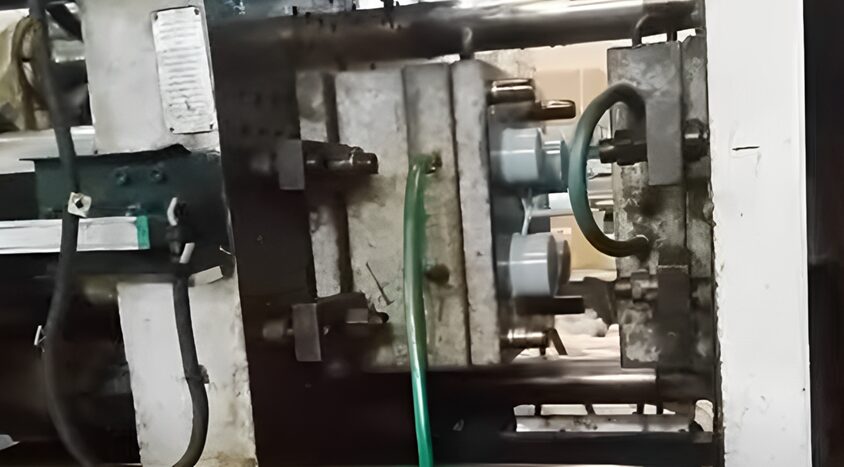

Среди всех процессов производства пластмасс литье под давлением требует высокой точности и надежности, особенно для компаний, которые производят очень маленькие и детализированные прецизионные пластмассовые детали. Создание небольших, но сложных и жестких пластиковых деталей из сырья требует инженерных, технологических, материаловедческих и дизайнерских навыков.

литье под давлением на заказ имеет решающее значение для таких отраслей, как автомобилестроение, медицинское оборудование и бытовая электроника. Она предлагает индивидуальные решения для обеспечения производительности и соответствия требованиям. Правильно выбранный партнер помогает организациям увеличить стоимость продукции. Это приводит к ускорению производственных циклов и снижению затрат. В результате получаются высокопроизводительные детали, которые способствуют развитию технологий и росту.

Ниже мы приводим 10 лучших компаний по литью под давлением в Огайо, если вы ищете пластик предприятия по литью под давлением рядом со мной в Огайо, то нижеперечисленные компании, занимающиеся литьем пластмасс под давлением, могут вам помочь, но если вы ищете компании по литью под давлением в КитаеТогда добро пожаловать в искренний техник.

1. Системы литья под давлением Husky

Название компании: Системы литья под давлением Husky

Год основания: 1953

Размер сотрудника: 4,300+ сотрудников

Возможности бизнеса: Системы литья под давлением, горячие конвейеры, контроллеры, услуги, решения

Адрес: Глобальная штаб-квартира

Веб-сайт: https://www.husky.co/

Профиль компании:

Компания Husky Injection Molding Systems была основана в 1953 году. Это ведущий мировой поставщик решений для литья под давлением. Будучи связанной с системами литья под давлением, компания Husky имеет широкий ассортимент продукции, включая горячие бегуны, контроллеры пресс-форм и вспомогательное оборудование. Большинство их продукции предназначено для медицинской, пищевой промышленности, упаковки и автомобильной промышленности.

Системы Husky отличаются точностью, стабильностью и общей экономической эффективностью предлагаемых решений. Решения компании призваны повысить производительность, минимизировать потери времени и гарантировать высокое качество продукции для клиентов по всему миру. Кроме того, Husky предлагает обучение, плановое техническое обслуживание и запасные части - все это можно назвать технической поддержкой, которая помогает достичь максимального уровня функциональности системы на протяжении всего срока ее эксплуатации.

Husky является одной из лучших компаний по литью пластмасс под давлением в Огайо США, если вы ищете компании по литью под давлением в Огайо, то вы можете связаться с ними для получения информации.

2. Огайо Прецизионное формование

Название компании: Точное литье в Огайо

Возможности бизнеса: Решения для литья под давлением, разработка продуктов, проектирование концепций, услуги по оснастке, стереолитография, фрезерование с ЧПУ, услуги по сборке

Адрес: Барбертон 122 Ист Тускаравас Авеню Огайо, 44203

Веб-сайт: https://www.ohioprecisionmolding.com/

Профиль компании:

Ohio Precision Molding (OPM) - одна из ведущих компаний по литью пластмасс под давлением, расположенная в Барбертоне, штат Огайо. Основанная как производитель прецизионных литых деталей, компания OPM работает на автомобильном, энергетическом, потребительском и промышленном рынках. Компания занимается проектированием и дизайном изделий, разработкой прототипов, быстрым изготовлением инструментов и производственными услугами.

OPM использует передовые технологии литья под давлением для производства точных, прочных и дешевых изделий для своих клиентов. Ohio Precision Molding стремится поставлять качественную продукцию, соответствующую установленным стандартам качества, и всегда стремится к совершенству. Другие услуги, предлагаемые компанией, включают в себя малосерийное производство и декорирование формованных деталей, что делает компанию надежным источником пластиковых деталей для различных компаний.

Ohio Precision Molding - еще одна ведущая компания по литью пластмасс под давлением в Огайо, США, если вам нужно больше поставщиков литья под давлением для проверки вашего проекта, то вы можете связаться с ними и узнать цену.

3. LTM Plastics

Название компании: LTM Plastics

Год основания: 1977

Возможности бизнеса: Проектирование оснастки, включая литье пластмасс под давлением, передаточную оснастку, дополнительные процессы, включающие сборку, упаковку, литье под давлением, и промышленный дизайн.

Адрес: Денвер, Колорадо 80211 1100 W 45th Avenue

Веб-сайт: https://www.ltmplastics.com/

Профиль компании:

LTM Plastics - это компания полного цикла по литью пластмасс под давлением. Она предлагает услуги по прецизионному литью уже более 40 лет. Компания работает в сегменте средних и больших объемов производства. Компания известна своей способностью отвечать на самые разнообразные требования клиентов. LTM Plastics предоставляет все виды услуг, начиная от изготовления передаточной оснастки, литья заново, сборки и заканчивая упаковкой. Компания использует технологию Quick Response Manufacturing (QRM) для удовлетворения потребностей клиентов и своевременной доставки продукции.

LTM Plastics - это компания, занимающаяся литьем пластмасс под давлением в Денвере, штат Колорадо, где работают как небольшие начинающие фирмы, так и крупные производители, которым требуются надежные и точные пластмассовые детали. Они могут взять на себя всю ответственность, начиная с разработки дизайна изделия и заканчивая готовой продукцией. Кроме того, они поощряют открытость и вовлеченность. LTM также контролирует свои производственные процессы и строго использует переработанные пластиковые материалы. Кроме того, компания стремится развивать свои коммерческие отношения с клиентами, чтобы стать для них надежным партнером в сфере пластмасс.

4. Коллер Крафт, ООО

Название компании: Коллер Крафт, ООО

Год основания: 1941

Возможности бизнеса: Литье пластмасс под давлением, сборка, металлизация, декорирование, проектирование, поиск материалов, оснастка и техническое обслуживание

Обслуживаемые отрасли: Автомобильная промышленность, сельское хозяйство, садово-парковое хозяйство, бытовая техника, общепромышленные товары, погрузочно-разгрузочные работы, мебель

Адрес: Фентон, штат Миссури (с предприятиями в штатах Миссури, Канзас и Алабама)

Веб-сайт: https://www.kollercraft.com

Профиль компании:

Koller Craft - семейная компания. С момента своего основания в 1941 году она превратилась в крупного поставщика литых под давлением пластиковых компонентов. Являясь поставщиком из одних рук, Koller Craft предоставляет услуги литья под давлением, сборки, металлизации и декорирования для различных отраслей промышленности, таких как автомобильная, сельскохозяйственная и приборостроительная.

Koller Craft уделяет особое внимание клиентам, доставке, общению с ними и своевременному реагированию на жалобы. Компания имеет давнюю репутацию надежного и качественного производителя, что подтверждается аккредитацией ISO 9001, которая демонстрирует стремление компании к обеспечению и поддержанию стандартов мирового класса во всех сферах деятельности.

Портфель услуг компании выходит за рамки литья под давлением и включает в себя инжиниринг, поставку материалов, изготовление инструментов и техническое обслуживание, охватывая все этапы от создания идеи до литье под давлением в больших объемах производство.

5. Инженерные изделия (PEP)

Название компании: Инженерные изделия (PEP)

Год основания: 1981

Возможности бизнеса: Литье пластмасс под давлением, разработка изделий, сборка, услуги по оснастке, 3D-печатные пресс-формы, перенос инструментов

Обслуживаемые отрасли: Аэрокосмическая промышленность, автомобилестроение, медицинские приборы, оборона, электроника, сельское хозяйство, потребительские товары, промышленность

Адрес: 3270 Pomona Blvd, Pomona, CA 91768

Веб-сайт: https://pepincplastics.com/

Профиль компании:

Performance Engineered Products (PEP) - калифорнийская компания, занимающаяся производством литья пластмасс под давлением, расположенная в городе Помона. Это ведущий независимый контрактный производитель. Компания PEP была основана в 1981 году и имеет более чем 40-летний опыт литья пластмассовых деталей под давлением для аэрокосмической, автомобильной, медицинской и оборонной промышленности. Являясь стандартом AS9100D, ISO 9001:Established in 2015, сертифицированным по ISO 13485:2016, ITAR и FDA, PEP обеспечивает высокое качество услуг по литью под давлением, разработке изделий, оснастке и сборке.

Компания PEP предлагает мелкосерийное и средне- и крупносерийное производство, используя инновационные технологии, такие как 3D-печатная литьевая оснастка, для повышения производительности и минимизации расходов. Кроме того, компания предоставляет производственные услуги для различных отраслей промышленности, обеспечивая точные, надежные и эффективные производственные процессы, гарантирующие соответствие всех компонентов спецификациям организации.

В дополнение к возможностям компании, PEP обладает производственными мощностями для изготовления как микро- и мелких деталей, так и крупных и сложных, с размерами дроби от 56 граммов до более 4500 граммов. Сегодня PEP имеет высококвалифицированную команду профессионалов, современное оборудование, обладает способностью внедрять новые технологии в производственный процесс и остается надежным поставщиком продукции для литья пластмасс.

6. Бритех Индастриз

Возможности бизнеса: Литье пластмасс под давлением, литье резины, резиновые экструзии, пластиковые экструзии

Обслуживаемые отрасли: Общепромышленные, автомобильные, аэрокосмические, потребительские товары

Веб-сайт: https://www.britechindustries.com

Профиль компании:

Britech - широко известная компания, занимающаяся производством резиновых и пластиковых изделий. Britech обеспечивает быстрые обороты и отличное обслуживание клиентов в таких отраслях, как автомобильная, аэрокосмическая и общая промышленность. Основными направлениями деятельности компании являются литье резины и пластика, экструзия резины и экструзия пластика.

Подразделение литья под давлением специализируется на быстром выполнении малых и средних партий. Оно обеспечивает экономически эффективные пластиковые компоненты для нужд инженеров-конструкторов. Кроме того, Britech предлагает услуги литья резины и экструзии для производства резиновых изделий на заказ: уплотнителей, прокладок, U-каналов и втулок. Britech придерживается политики превосходства в поставке своей продукции клиентам, уделяя особое внимание заказам по доступным ценам и своевременной доставке.

7. Jaco Products, Inc.

Название компании: Jaco Products, Inc.

Возможности бизнеса: Литье пластмасс под давлением, высокоточные детали, проектирование пресс-форм на заказ, распределение материалов

Обслуживаемые отрасли: Автомобили, электроника, электроинструменты, бытовая техника, медицинские приборы

Адрес: 15060 Мэдисон Роуд, Миддлфилд, Огайо 44062-9407

Веб-сайт: https://www.jacoproducts.com

Профиль компании:

Jaco Products, Inc. - это компания из штата Огайо. Она занимается литье пластика под давлением на заказ. Являясь ведущим производителем, специализирующимся на изготовлении прецизионных деталей с жесткими допусками, Jaco предлагает полную линейку литьевых изделий, применяемых в автомобилестроении, электронике, медицинских инструментах и бытовой технике.

Компания использует современное литье под давлением для производства точных деталей из конструкционных материалов. Они способны производить большие и малые партии, быстро поставляя продукцию на рынок. Политика компании, направленная на закупку лучших материалов для производства продукции, гарантирует долговечность и надежность изделий, соответствующих требованиям клиентов.

Будучи компанией, ориентированной на клиента, Jaco работает с ним рука об руку, начиная с этапа проектирования и заканчивая поставкой, обеспечивая управление всеми элементами и их производство в соответствии с высочайшими стандартами качества, функциональности и долговечности. Независимо от того, требуется ли вам большой объем продукции или небольшое количество, компания Jaco способна производить литьевые изделия любого размера, чтобы удовлетворить разнообразные потребности клиентов.

8. Associated Plastics Corporation (APC)

Название компании: Associated Plastics Corporation (APC)

Возможности бизнеса: Литье пластмасс под давлением на заказ, помощь в проектировании и конструировании, работы "под ключ

Обслуживаемые отрасли: Автомобильная промышленность, электроника, электротехника, пищевая промышленность, спорт, игрушки, садоводство

Расположение: 502 Eric Wolber Ave, Ada, Ohio 45810

Веб-сайт: http://www.associatedplasticscorp.com

Профиль компании:

APC, что расшифровывается как Associated Plastics Corporation, - это семейный бизнес, основанный в 1979 году как компания по литью пластмасс под давлением в Аде, штат Огайо. Сосредоточившись на точном литье и предлагая высочайшее качество своей продукции, APC обслуживает различные отрасли, такие как автомобилестроение, электроника, электротехника, пищевая промышленность, спорт, игрушки и садоводство.

Компания предлагает решения по всем направлениям - от консультаций по проектированию/инжинирингу до полного цикла работ, включая проектирование и изготовление пресс-форм и отгрузку готовой продукции. APC использует оборудование мирового класса грузоподъемностью 2000 тонн, что гарантирует готовность компании к реализации крупных и сложных проектов.

Кроме того, их стремление к превосходному обслуживанию клиентов, круглосуточной доступности и обеспечению качества, подкрепленное сертификацией ISO 9001:2015, направлено на предоставление надежных высокопроизводительных формованных деталей для различных областей применения.

9. Edge Plastics Inc

Название компании: Edge Plastics Inc.

Возможности бизнеса: Литье пластмасс под давлением, индивидуальные цветовые формулы, производство с использованием роботов, крупносерийное производство

Обслуживаемые отрасли: Автомобили, потребительские товары, промышленность, электроника

Адрес: Мэнсфилд, Огайо

Веб-сайт: Edge Plastics Inc.

Профиль компании:

Edge Plastics Inc. является ведущим производителем литья под давлением, основанным в Мэнсфилде, штат Огайо. Компания специализируется на производстве высококачественных пластиковых деталей на заказ. Компания использует 36+ термопластавтоматов мощностью 500-1650 тонн, позволяющих производить как малые, так и большие тиражи высокоточных деталей для автомобилей, бытовой техники, промышленности, электроники и т.д.

Применяемый технологический прогресс - это использование роботов и индивидуального цвета в производстве для повышения эффективности, точности и гибкости производственной линии. Edge Plastics ориентирована на поставку качественных деталей, которые отвечают требованиям клиентов по качеству, доставке и стоимости.

Кроме того, Edge Plastics располагает крупным распределительным комплексом, удобно расположенным вблизи автомагистралей, что облегчает управление логистикой и обеспечивает быструю доставку заказов и продукции. Независимо от сферы применения, малого или большого тиража, наше современное производство гарантирует, что ваш продукт будет изготовлен в срок и будет соответствовать вашим ожиданиям.

10. World Class Plastics, Inc.

Возможности бизнеса: Литье пластмасс под давлением, контроль процессов, проектирование пресс-форм на заказ, дополнительные услуги

Обслуживаемые отрасли: Автомобили, потребительские товары, промышленность, медицина, электроника

Адрес: 7695 State Route 708, Russells Point, OH 43348

Веб-сайт: https://www.worldclassplastics.com/

Профиль компании:

Компания World Class Plastics, Inc. уже несколько лет работает в сфере литья под давлением, стремясь предоставлять отличные решения для литья пластмасс, оперативно реагировать на потребности клиентов и создавать хорошие отношения с нашими заказчиками. Основанная в 1986 году, компания World Class Plastics занимается тем, что делает своих клиентов счастливыми, предоставляя оптимальные решения для автомобильной, потребительской, промышленной, медицинской и электронной промышленности.

Компания использует точный контроль процессов и формовку, чтобы поставлять детали и узлы с жесткими допусками. Основанная на принципах командной работы, сотрудничества и взаимопонимания, World Class Plastics эффективно развивает долгосрочные партнерские отношения с клиентами, предоставляя им только высококачественную продукцию и своевременную доставку.

Их Расселс Пойнт, Компания по литью пластмасс под давлением в Огайо Завод соответствует требованиям ISO, поэтому он способен удовлетворить как требования к высокому объему производства, так и требования к малому объему специализированного литья. Если заказчику требуется полное или частичное производство или индивидуальные услуги по литью пластмасс, компания World Class Plastics всегда готова предоставить такие услуги, ориентируясь на инновации, качество и предоставление услуг.

Краткое содержание

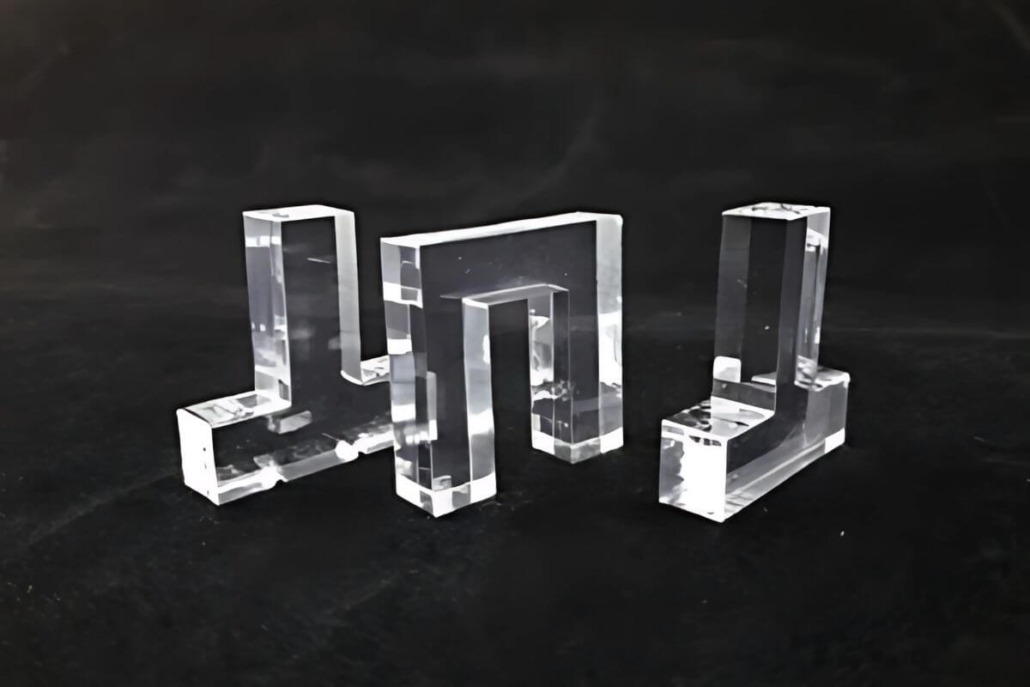

Sincere Tech входит в десятку лучших производители пресс-форм в Китае который предлагает csutom пресс-форма для литья пластмассы под давлением и формовочных решений для различных сфер. Благодаря ценностям точности, инноваций и удовлетворенности клиентов, компания постоянно обеспечивает высококачественные формованные детали, которые полностью отвечают требованиям клиентов. Мы являемся профессиональным поставщиком для автомобильной, медицинской, электронной и потребительской промышленности. Sincere Tech - ваш надежный поставщик пресс-форм и формовка производственный партнер, который добавляет ценность, качество и последовательность, чтобы улучшить и оптимизировать ваш производственный проект.

Если вы ищете компании по литью под давлением в США, мы перечислили некоторые из компаний по литью пластмасс под давлением в США из разных мест, надеемся, что это поможет вам принять решение.

9 лучших компаний по литью под давлением в Техасе

9 лучших компаний по литью под давлением в Висконсине

Топ-9 компаний, занимающихся литьем пластмасс под давлением в Чикаго

Топ 10 компаний по литью пластмасс под давлением в Мичигане

Топ-10 компаний, занимающихся литьем под давлением в Индиане

Мы будем добавлять новые компании по литью пластмасс под давлением из других мест и стран.