Проектирование пластиковых деталей для литья под давлением

Литье под давлением — один из наиболее распространенных методов, используемых в производстве пластмасс, при котором детали «впрыскиваются» в формы для формирования деталей с определенными размерами. Этот процесс зависит от соображений дизайна пластиковой детали для достижения эффективности в достижении целей производительности, а также эстетики и стоимости этих деталей. В этой статье рассматриваются основные конструктивные особенности пластиковой детали, которые необходимо учитывать при литье под давлением, такие как ребра, выступы, литники, шлиц, допуски и их влияние, выбор материала и скругленные углы.

Что такое литье пластмасс под давлением?

Проектирование пластиковых деталей подразумевает чертежные характеристики узлов и деталей, которые будут изготовлены методом литья под давлением, процессом формования деталей из расплавленного пластика. Это характеризуется достижением наилучшего дизайна, который сделает детали прочными, функциональными и недорогими в производстве.

Основы процесса литья под давлением

Прежде чем разбираться в конструкции пластиковой детали, давайте рассмотрим важные процессы литья пластмасс под давлением. Они могут включать:

1. Плавление

Пластиковые гранулы подаются в литьевую машину и нагреваются до достижения пиковой температуры. Здесь гранулы превращаются в жидкую форму пластика. Это делает пластик более гибким и позволяет легко моделировать различные формы.

2. Инъекция

Пластиковая литьевая формовка подразумевает впрыск расплавленного пластика в полость формы под высоким давлением. Форма изготавливается таким образом, чтобы она создавала определенную деталь. Более того, давление гарантирует, что пластик примет всю форму формы.

3. Охлаждение

После того, как форма заполнена пластиковым материалом, ее необходимо охладить до затвердевания, а затем вынуть. Охлаждение можно осуществить с помощью охлаждающего воздуха или воды для формы. Этот процесс превращает пластик в достаточно твердый материал и может принять форму формы.

4. Выброс

Есть еще одна операция, когда затвердевший пластик выталкивается из формы, если форма открыта во время охлаждения. Деталь извлекается без ее разрушения с помощью выталкивающих штифтов или какими-либо другими способами. Затем форма закрывается, чтобы начать снова для следующей пластиковой детали.

Ключ Соображения по поводу Проектирование пластиковых деталей для литья под давлением

При работе с литьем под давлением оптимизированная конструкция пластиковых деталей имеет важное значение для обеспечения высокого качества литья под давлением и конкурентоспособности. стоимость литья под давлениемНиже рассмотрим важные моменты, которые следует учитывать при проектировании пластиковых деталей для процесса литья под давлением;

1. Геометрия детали

Геометрия детали играет важную роль в работе с формами. Итак, давайте обсудим различные соображения, которые мы можем выбрать для повышения эффективности процесса литья под давлением.

I. Сложность:

Конструкции довольно простые или сложные, это означает, что стоимость пресс-формы будет зависеть от сложности детали и конструкции пресс-формы. Более того, сложность конструкции приводит к большому количеству деталей. Плоские детали, такие как плоская панель, дешевле и проще в формовке по сравнению с проектированием детали со множеством поднутрений или особенностей. Одна из реалий отрасли заключается в том, что сложные конструкции требуют разработки сложных пресс-форм, что в свою очередь означает большую стоимость.

II. Равномерная толщина стенки:

Он должен быть однородным по всем секциям в проектной работе, потому что однородность приводит к меньшему количеству производственных проблем. Когда деталь имеет тонкие стенки и толстые стенки, причиной обычно является разная скорость охлаждения, которой подвергается деталь в процессе формования. Такое охлаждение может привести к короблению. Здесь материал изгибается или деформируется или оставляет следы, которые являются вмятинами на поверхности, потому что толстые секции остывают и затвердевают дольше, чем тонкие секции.

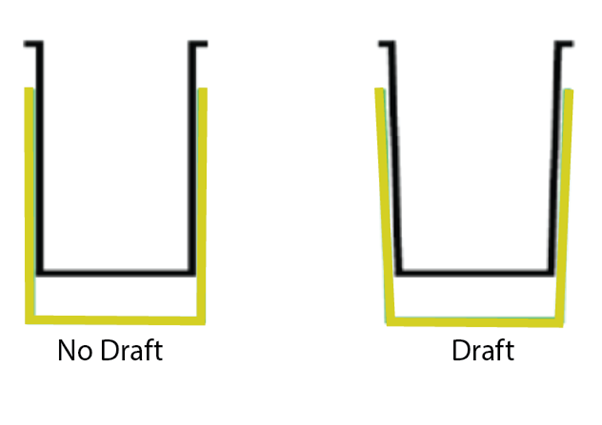

2. Углы уклона

Углы наклона представляют собой небольшие подъемы, сделанные по бокам детали, чтобы обеспечить ее легкое отделение от формы. Без углов наклона пластиковая деталь может застрять в форме, и ее всегда будет сложно удалить, не нарушая структурную целостность детали и материала формы. Обычно устанавливают угол наклона в диапазоне 1-3 градуса, чтобы деталь можно было легко вытолкнуть, не вызывая определенных проблем.

3. Допуски и точность размеров

Допуски, с другой стороны, являются допустимыми пределами отклонения в отношении размеров детали. Эти допуски должны быть точными, чтобы точно соответствовать детали и работать правильно. Конечно, есть некоторые ограничения и требования, связанные с этим, включая то, что возможен более жесткий допуск, такой как небольшие отклонения. Однако их достижение будет дорогостоящим, поскольку формы и контроль качества имеют высокий допуск. В отличие от этого, более низкие уровни допуска намного проще поддерживать, но в то же время они, вероятно, влияют на производительность детали или помехи.

4. Ребра и выступы

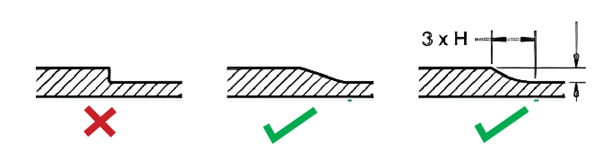

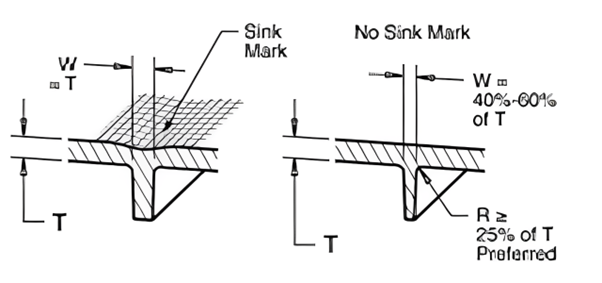

I. Ребра

Ребра — это дополнительные усиливающие элементы, которые встраиваются внутрь детали для повышения ее прочности и жесткости, но при этом добавляют немного дополнительной массы детали. Они используются таким образом, чтобы помочь избежать деформации детали, обеспечивая дополнительную поддержку определенной части. Утяжины (это вмятины, где ребро встречается с основной стенкой) следует предотвращать, используя ребра, толщина которых должна быть вдвое меньше толщины окружающих стенок. Такой баланс толщины способствует охлаждению и также уменьшает напряжение. Ребра изготовлены из материала марки SS 304 для минимизации провисания и устранения напряжения.

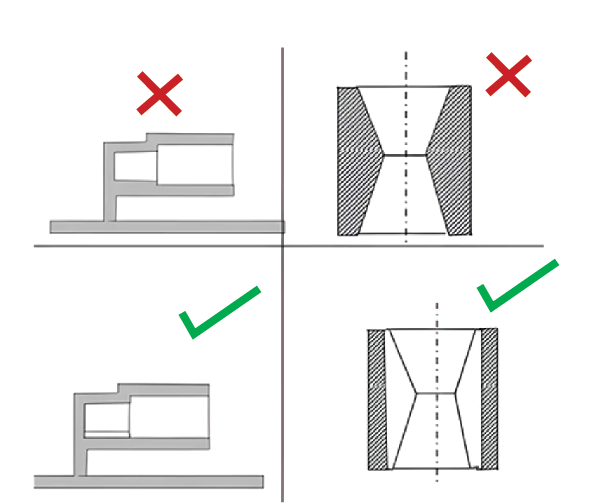

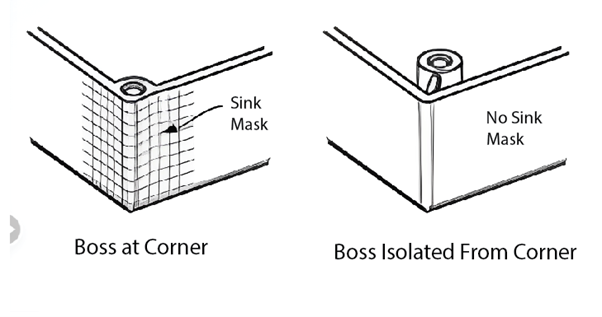

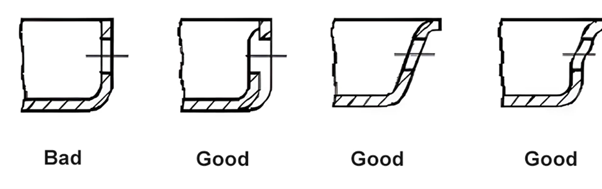

II. Боссы

Бобышки — это характерные приподнятые выступающие части, которые в основном служат точками крепления для других деталей. Они должны быть усилены, чаще всего ребрами, чтобы выдерживать механическую нагрузку без трещин или изменения формы. Бобышки также должны быть вытянуты до достаточной толщины, чтобы они могли быть достаточно прочными, чтобы выдержать испытание временем.

5. Литники и литники

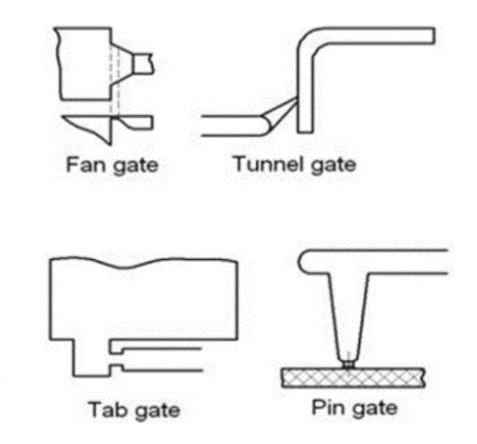

И. Гейтс

Это точки, в которых расплавленный пластик начинает течь или попадать в форму. Размещение и конструкция литника — еще один важный вопрос, который необходимо должным образом учесть, чтобы обеспечить заполнение формы и, более того, уменьшить дефекты. Обычно используемые литники — это краевые литники, которые располагаются на краях детали, штифтовые литники, которые представляют собой небольшие литники, расположенные в определенном месте, и подводные литники, которые располагаются внутри детали. Таким образом, соответствующая конструкция литника гарантирует равномерное заполнение материалов, предотвращая отходы и возникновение дефектов.

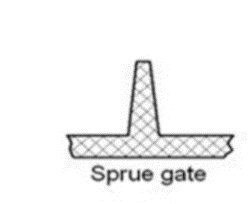

II. Литники

Литник — это система литников, через которую расплавленный пластик направляется в полость формы. Литник обычно толще других литников и часто формуется отдельно, чтобы его можно было легко отделить от остальной части формы при сборке формы. Проектирование простой и эффективной модели литника позволяет сократить количество используемого отработанного материала, а также легко извлекать из формы. Литник должен быть хорошо спроектирован таким образом, чтобы он способствовал течению пластика, а также минимизировать количество пластика, которое необходимо отрезать после формования.

6. Системы выброса

Функция: Когда деталь затвердевает после охлаждения, выталкивающие штифты используются для выталкивания детали из формы. При проектировании выталкивающего штифта важно расположить его вокруг детали таким образом, чтобы он не повредил деталь или даже не испортил ее внешний вид. Правильное расположение выталкивающих штифтов играет важную роль в легком и правильном выталкивании деталей из формы.

| Рассмотрение дизайна | Руководящие принципы/Важные ценности | Объяснение |

| Сложность | Предпочтительны более простые геометрии | Сложные конструкции увеличивают стоимость и сложность пресс-формы. |

| Равномерная толщина стенки | 1,5 мм – 4 мм | Постоянная толщина предотвращает деформацию и появление утяжин. |

| Угол наклона | 1° – 3° | Обеспечивает легкое извлечение из формы. |

| Точность размеров | ±0,1 мм – ±0,5 мм | Сочетание возможностей процесса для экономически эффективного формования. |

| Толщина ребра | 50% толщины стенки | Помогает предотвратить появление утяжин и повышает прочность конструкции. |

| Толщина втулки | 60% – 80% номинальной толщины стенки | Обеспечивает механическую прочность и устойчивость к нагрузкам. |

| Расположение ворот | Вблизи толстых участков, вдали от видимых поверхностей | Обеспечивает правильное заполнение и уменьшает количество дефектов. |

| Диаметр литника | 1,5 мм – 6 мм | Обеспечивает плавный поток расплавленного пластика. |

| Расположение выталкивающего штифта | Вдали от косметических поверхностей | Обеспечивает плавный выброс детали без повреждения поверхности. |

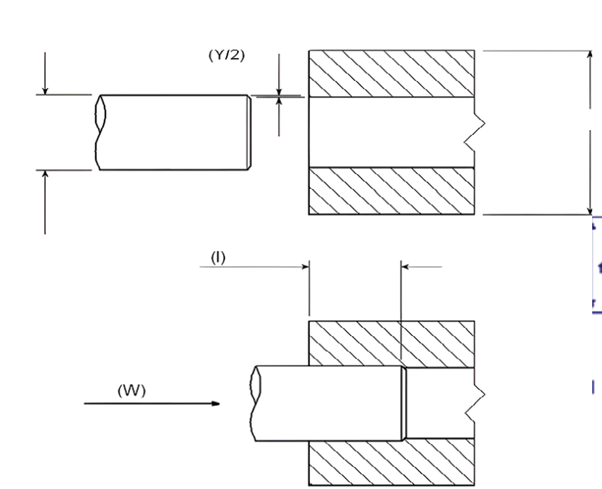

7. Посадка с натягом

Посадки с натягом используются, когда отверстия и валы должны быть соединены таким образом, чтобы они могли эффективно передавать крутящий момент и другие виды сил. При посадках с натягом следует тщательно учитывать допуски и рабочую температуру, чтобы обеспечить надежное соединение без больших усилий при сборке.

Уровень помех может быть определен точными математическими уравнениями, которые учитывают расчетное напряжение, коэффициент Пуассона, модуль упругости и геометрические коэффициенты. Усилие сборки, необходимое для посадки с натягом, также оценивается этими расчетами.

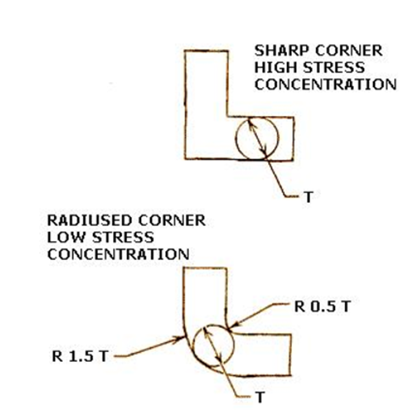

8. Скругления и закругленные углы в конструкции пластиковых деталей

Это приводит к концентрации напряжений и дефектам на пластиковых компонентах в случае использования острых углов. Большие значения размера скругления, означающие скругленные углы, снижают уровень концентрации напряжений и в то же время обеспечивают свободный и легкий поток пластикового материала в процессе формования. Крайне важно создать принципы проектирования радиуса угла, чтобы избежать проблем с равномерной толщиной стенки, а также усадкой.

9. Дырки

I. Сквозные отверстия

Отверстия, проходящие через всю толщину детали, используются чаще и их легче создавать, чем другие виды отверстий. С точки зрения конструкции их легче всего контролировать во время проектирования пресс-формы. Их можно изготовить, используя фиксированные сердечники как в скользящей, так и в неподвижной части пресс-формы или имея только один сердечник как в скользящей, так и в неподвижной части пресс-формы. Первый вариант образует две консольные балки с короткими плечами под воздействием расплавленного пластика, но при этом претерпевает незначительные изменения.

Последний образует просто опертую балку с незначительной деформацией. Чтобы избежать этого состояния, один из диаметров сердечника должен быть немного больше, а другой немного меньше другого, чтобы все сопрягаемые поверхности были максимально гладкими.

II. Глухие отверстия

Глухие отверстия, то есть отверстия, которые не просверлены насквозь в детали, сложнее формовать. Обычно они изготавливаются с использованием сердечника консольной балки, а сердечник имеет тенденцию изгибаться под воздействием расплавленного пластика, в результате чего получаются отверстия неровной формы. Глухие отверстия — это отверстия, которые резко заканчиваются, и, как правило, глубина глухого отверстия не должна превышать диаметр отверстия более чем в два раза.

Для глухих отверстий диаметром, равным 1, его толщина должна быть 5 мм или менее, а глубина не должна превышать его диаметр. Толщина нижней стенки глухого отверстия должна быть не менее одной шестой диаметра отверстия для предотвращения усадки.

III. Боковые отверстия

Боковые отверстия делаются через боковые стержни, и это приводит к стоимости пресс-формы и обслуживания пресс-формы, поскольку длина боковых стержней может быть проблемой, поскольку они могут расколоться. Чтобы решить такие проблемы, конструкция может быть сделана эффективной как способ исправления текущей неэффективности, отсюда и расходы.

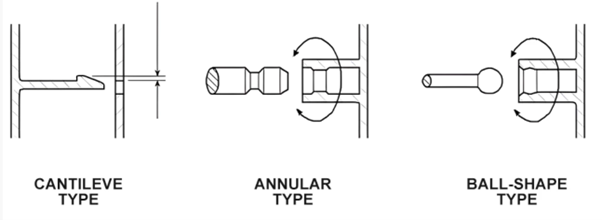

10. Защелкивающиеся соединения в конструкции пластиковых деталей

Защелкивающиеся узлы удобны для кармана и безопасны для окружающей среды, поскольку не требуют других креплений. Они представляют собой зацепление выступающей части за внешнее расширение на другом элементе, в котором упругая деформация деталей позволяет сформировать блокировочный ключ. Существует в основном три типа защелкивающихся соединений, а именно консольные, кольцевые и шаровые формы.

В конструкции защелкивающегося соединения задействованы два критических угла: сторона отвода и сторона входа. Сторона отвода обычно должна быть длиннее стороны прокладки для достижения лучшей эффективности фиксации. Допустимый прогиб конструкции можно найти с помощью специальных уравнений для данного защелкивающегося соединения с использованием материальных констант и геометрических коэффициентов.

11. Отделка поверхности и текстуры

Следующие способы могут помочь нам добиться эффективной отделки поверхности и текстуры конечного продукта:

- Достижение желаемой эстетики: Отделка поверхности детали не только определяет ее внешний вид, но и определяет тактильные ощущения от нее. Дизайнер устанавливает текстуру или отделку в зависимости от эстетических потребностей, например, матовую или глянцевую.

- Влияние текстуры на извлечение из формы: Видно, что характер текстуры поверхности играет важную роль в определении легкости, с которой деталь может быть извлечена из формы. Сложные формы могут создавать определенные дополнительные проблемы, которые должны быть внешними для проектирования, чтобы облегчить извлечение формы.

- Методы обработки поверхности: Для получения оптимальной отделки можно использовать дополнительную обработку, включающую полировку, шлифовку или нанесение финишного покрытия.

12. Допуски и стабильность размеров

Таким образом, следующие соображения также помогут повысить эффективность конструкций пластиковых деталей.

- Проектирование с учетом жестких допусков: Компоненты с более строгими уровнями допуска создают сложную среду для проектирования пресс-форм с повышенными проблемами контроля фактического процесса формования. Необходимо рассмотреть некоторые важные моменты, чтобы предусмотреть различия в потоке материала и охлаждении.

- Учет усадки материала: Для контроля усадки материала конструкторы должны установить размер полости формы немного меньше. Использование этого формата помогает гарантировать, что конечная деталь будет соответствовать необходимым размерам, которые требуются.

- Рекомендации по выбору инструмента: Поэтому инструмент должен иметь точные размеры и содержаться в хорошем состоянии, чтобы повысить размерную стабильность отформованных деталей.

13. Выбор материала

Поэтому пользователям рекомендуется убедиться, что они выбирают подходящий материал, который позволит им достичь требуемых характеристик формованных деталей. Все термопластики, включая аморфные и полукристаллические, имеют свои собственные характеристики. Факторы включают механическую прочность материалов, которые будут включены, их кристаллизацию, а также их гигроскопичность.

14. Анализ течения литья

Часть проектирования также включает в себя анализ потока пресс-формы. Таким образом, мы можем оптимизировать его, используя следующий процесс;

- Важность моделирования потока материалов: Анализ потока в пресс-форме направлен на определение того, как расплавленный пластик будет течь внутри пресс-формы. Таким образом, он может помочь выявить области с воздушными ловушками, линиями сварки и неравномерным потоком.

- Выявление потенциальных проблем: Можно доказать, что моделирование позволяет выявить некоторые проблемы до начала производства, которые конструкторы могут исправить в части конструкции пресс-формы.

- Оптимизация конструкции детали для течения пресс-формы: Изменения, которые можно вносить на основе потока пресс-формы, помогают улучшить качество деталей и свести к минимуму уровень дефектов.

15. Прототипирование и тестирование

Итак, вот некоторые методы прототипирования и тестирования, которые мы можем использовать для эффективности проектной части.

- Использование методов быстрого прототипирования: Такие методы, как быстрое прототипирование, помогают конструкторам создавать прототипы запасных частей, а также тестировать и оценивать физическую часть перед ее внедрением в производство.

- Проведение физических испытаний: Прототипы, подвергаемые испытаниям, включающим эту часть, позволяют оценить деталь на предмет ее производительности, долговечности и способности выполнять предполагаемую функцию. Это придает дополнительную ценность, поскольку дает некоторое представление об улучшениях, которые можно внести в ее конструкцию.

- Итерации дизайна перед финальным производством: На основании результатов испытаний можно будет скорректировать конструкцию детали и устранить неполадки, а также улучшить ее эксплуатационные характеристики.

Распространенные ошибки дизайна и как их избежать во время проектирования

Вот несколько важных ошибок, которых следует избегать при проектировании пластиковых деталей.

- Неправильный выбор материала: Выбор неправильного материала нарушает производительность детали и технологичность этой детали. Необходимо выбрать правильные материалы, которые будут соответствовать потребностям детали.

- Игнорирование углов уклона: Например, наличие малых углов наклона может привести к проблемам с выталкиванием деталей и износу пресс-формы. Убедитесь, что углы наклона включены в макет.

- Излишнее усложнение геометрии детали: Такие формы усложняют форму и ее изготовление, а также повышают стоимость формы. Уменьшите сложность конструкций настолько, насколько это возможно, чтобы повысить их технологичность.

- Недостаточная толщина стенки: Пористость, непостоянство толщины или изменения толщины стенок отрицательно влияют на продукт, вызывая такие проблемы, как коробление и утяжины. Важно поддерживать толщину стенок детали постоянной, чтобы избежать изменений толщины стенок.

Заключение

В заключение следует отметить, что при проектировании пластиковой детали для литья под давлением следует учитывать несколько факторов, например, типы отверстий, выступы, защелкивающиеся или натяговые посадки и многие другие, такие как допуски, требуемые материалы и радиусы углов. Принимая во внимание эти принципы, конструкторы могут разрабатывать формованные детали, которые будут качественными, долговечными и дешевыми в производстве. Проектирование конструкций в соответствии с характеристиками проекта и условиями окружающей среды гарантирует наилучшие результаты и стабильность.

Часто задаваемые вопросы

В1. Почему проектирование детали важно при литье под давлением?

Это поможет нам реализовать процессуальную и операционную эффективность. Поскольку производственный проект включает стратегии, которые могут эффективно производить деталь с высокой точностью, меньшим количеством дефектов и сокращенным использованием материала.

В2. Что такое сквозные отверстия?

Сквозные отверстия — это отверстия, проходящие через всю деталь, их относительно легче формовать и контролировать.

В3. Что такое глухие отверстия?

Глухие отверстия не проходят сквозь деталь и их может быть сложнее формовать, поскольку отверстие может погнуться и деформироваться.

В4. Что означают боковые отверстия при литье под давлением?

Боковые отверстия изготавливаются с помощью боковых стержней, что может привести к усложнению формы и, следовательно, к Стоимость литьевой формы.

В5. Как должны быть спроектированы боссы?

Также должны быть галтели на соединениях и надлежащие толщина стенки литья под давлением. Таким образом, они могут помочь выдержать нагрузку детали. Более того, боссы также должны быть включены в структуру детали.

В6. Что означает защелкивающееся соединение?

В защелкивающемся соединении одна часть упруго изгибается, чтобы войти в другую, поэтому не используются прямые механические крепления.

В7. Как рассчитать помехи, которые следует сделать?

Интерференция определяется расчетным напряжением, коэффициентом Пуассона и геометрическими коэффициентами.

В8. Каковы уровни допусков при литье пластмасс под давлением?

Пределы допусков включают допуски общего назначения, средней и высокой точности, которые определяют качество и цену литьё под давлением продукты.

Ответить

Хотите присоединиться к обсуждению?Не стесняйтесь вносить свой вклад!