Литье пластмасс под давлением является широко распространенным производственным процессом. В современном мире этот метод стал незаменим для производства крупных пластиковых деталей. Его популярность обусловлена быстрой, точной и высокоэффективной работой.

Литье пластмасс под давлением обычно позволяет создавать бесчисленное множество пластиковых изделий. Большинство из этих пластиковых деталей - ваши повседневные предметы, от корпуса смартфона до ручки зубной щетки.

Литье пластмасс под давлением позволяет изготавливать тысячи и даже миллионы одинаковых деталей. Разумеется, эти пластиковые детали имеют жесткие допуски до 0,01 мм. Такой уровень точности позволяет создавать точные конструкции и изделия, которые делают продукт эффективным и хорошо выглядят. Изделия, изготовленные методом литья под давлением, широко используются в автомобильной промышленности, производстве потребительских товаров и электроники.

Литье пластмасс под давлением включает в себя несколько ключевых этапов. Каждый из этих этапов очень важен. В этой статье мы подробно рассмотрим эти этапы, чтобы вы могли увидеть, как продукция проходит путь от сырого пластика до готовых к использованию деталей. Кроме того, вы узнаете об услугах по литью пластмасс под давлением, предлагаемых на заводе. Эта статья станет исчерпывающим руководством, так что давайте начнем.

Что такое литье пластмасс под давлением?

Литье под давлением является распространенным методом производства. Он подразделяется на "инжекцию" и "формовку". Как видно из названия, этот процесс подразумевает впрыскивание материала в форму. Литье пластмассы под давлением подразумевает использование пластика.

Этот метод позволяет формировать детали различных конструкций путем впрыскивания расплавленного материала в пресс-форма для литья пластмассы под давлением. Она широко используется для быстрого и точного изготовления пластиковых деталей. Как только пресс-форма готова, вы можете создавать сотни или миллионы пластиковых деталей. Процесс высокоэффективен и обеспечивает стабильное качество. В результате люди предпочитают этот метод для создания сложных форм и точных деталей.

Эта процедура не ограничивается пластмассовыми игрушками или контейнерами. Литье пластмассы под давлением имеет решающее значение для многих отраслей промышленности. Возьмем, к примеру, автомобильную промышленность. Почти каждый автомобиль на дорогах сегодня оснащен компонентами, изготовленными методом литья под давлением, например, приборными панелями.

Электроника, такая как ноутбуки, смартфоны и многое другое, в значительной степени зависит от этого процесса. Большинство их внутренних компонентов, корпусов и соединений изготавливаются методом литья под давлением.

В медицинской промышленности важна точность, и литье под давлением обеспечивает именно ее. Этот процесс обеспечивает точные допуски для хирургических инструментов, шприцев и других медицинских изделий.

Кроме того, существует индустрия потребительских товаров. Литьем под давлением в основном изготавливаются предметы нашего обихода. Типичными примерами являются кухонная утварь, пластиковые банки, бутылки, мебель, контейнеры для пищевых продуктов и многое другое.

Преимущества литья пластмасс под давлением по сравнению с другими методами

Существуют различные типы методов формования пластмасс. Одними из популярных являются экструзионное формование, компрессионное формование, выдувное формование и ротационное формование. Итак, какие преимущества вы можете получить от литье пластмасс под давлением метод?

Точность и сложность

Одно из лучших качеств литья пластмасс под давлением - точность и сложность. Экструзионное или компрессионное формование обычно имеет дело с более простыми формами. Поэтому эти методы не подходят для сложных форм.

Литье пластмасс под давлениемС другой стороны, можно обрабатывать более сложные геометрические формы с соответствующей структурой пресс-формы. Этот метод также позволяет работать с тонкими стенками, жесткими допусками, мелкими и тонкими деталями. Вы можете получить пластиковые изделия высочайшего качества по сравнению с любыми другими методами.

Высокая скорость производства

Время дорого, особенно в производстве. Литье пластмасс под давлением создана для скорости. Как только пресс-форма для литья под давлением установлена, она может быстро производить детали, гораздо быстрее, чем традиционное или выдувное литье. Такая скорость делает процесс литья пластмасс под давлением оптимальным вариантом для крупносерийного производства. Это один из самых быстрых методов.

Вы будете удивлены, узнав, что литье пластмассы под давлением позволяет изготавливать тысячи пластиковых деталей за час. Этот метод позволяет экономить время и деньги одновременно.

Минимум отходов

Литье пластмасс под давлением эффективное использование материалов. Если вы сможете правильно изготовить форму и точно впрыснуть пластик, вы сможете свести к минимуму излишки пластика при экструзионном формовании, где непрерывный поток материала часто приводит к образованию обрезков.

При литье пластмасс под давлением лишние пластики могут быть использованы в дальнейшем, что снижает затраты на литье и способствует сохранению окружающей среды.

Постоянное качество

Литье пластмассы под давлением также обеспечивает однородность продукции. Один пресс-форма для литья пластмассы под давлением можно производить миллионы пластиковых изделий с одинаковой формой и свойствами. Трудно добиться точной однородности при компрессионном и выдувном формовании, но можно сделать это с высокой точностью при литье под давлением. Это снижает затраты и удовлетворяет спрос на высококачественную продукцию.

Универсальный выбор материалов

Существует множество видов пластмасс, которые широко используются во многих сферах. Они не все одинаковы, и каждый тип имеет свое уникальное применение. Литье под давлением позволяет использовать широкий спектр материалов. Такая гибкость позволяет удовлетворить конкретные потребности. Это означает, что вы можете обеспечить точные характеристики прочности, долговечности и гибкости.

Превосходная отделка

При литье под давлением получаются детали с гладкой поверхностью и чистой отделкой. Этот метод исключает или уменьшает необходимость в последующей обработке. Ротационное формование, с другой стороны, довольно сложно и требует дополнительной отделки.

Что такое машина для литья под давлением?

Машина для литья пластмасс под давлением - это простое оборудование. Он состоит из нескольких жизненно важных компонентов, которые работают вместе для производства пластиковых деталей. В целом в машине для литья пластмасс под давлением есть три центральных узла. Каждый элемент играет важную роль в процессе литья пластмассы под давлением.

Зажимное устройство

Зажимное устройство плотно фиксирует пресс-форму во время процесса впрыска. Он действует как захват, чтобы пресс-форма не соскальзывала, позволяя менять ее в зависимости от дизайна конечного продукта.

Когда машина начинает работать, узел смыкания закрывает половинки пресс-формы. Он использует высокое давление, в основном гидравлическое, чтобы предотвратить утечку пластика во время впрыска.

После остывания детали зажимное устройство открывает форму, чтобы выпустить готовое изделие. Без этого устройства процесс был бы беспорядочным.

Устройство для впрыска

С другой стороны, узел впрыска - это сердце машины. Он расплавляет пластиковые гранулы и впрыскивает их в форму. Узел впрыска оснащен бункером, который подает пластик в нагретую бочку. Материал расплавляется в бочке до жидкого состояния. Затем шнек или плунжер выталкивает расплавленный пластик в форму.

Блок управления

Обратите внимание, что весь этот процесс должен проходить под надлежащим контролем. В противном случае конечный продукт может получиться грязным. Например, в этом процессе очень важен контроль температуры. Вы должны установить температуру на нужном уровне, чтобы конечный продукт не имел дефектов. С другой стороны, время впрыска, время выталкивания и сила нажатия также должны контролироваться должным образом.

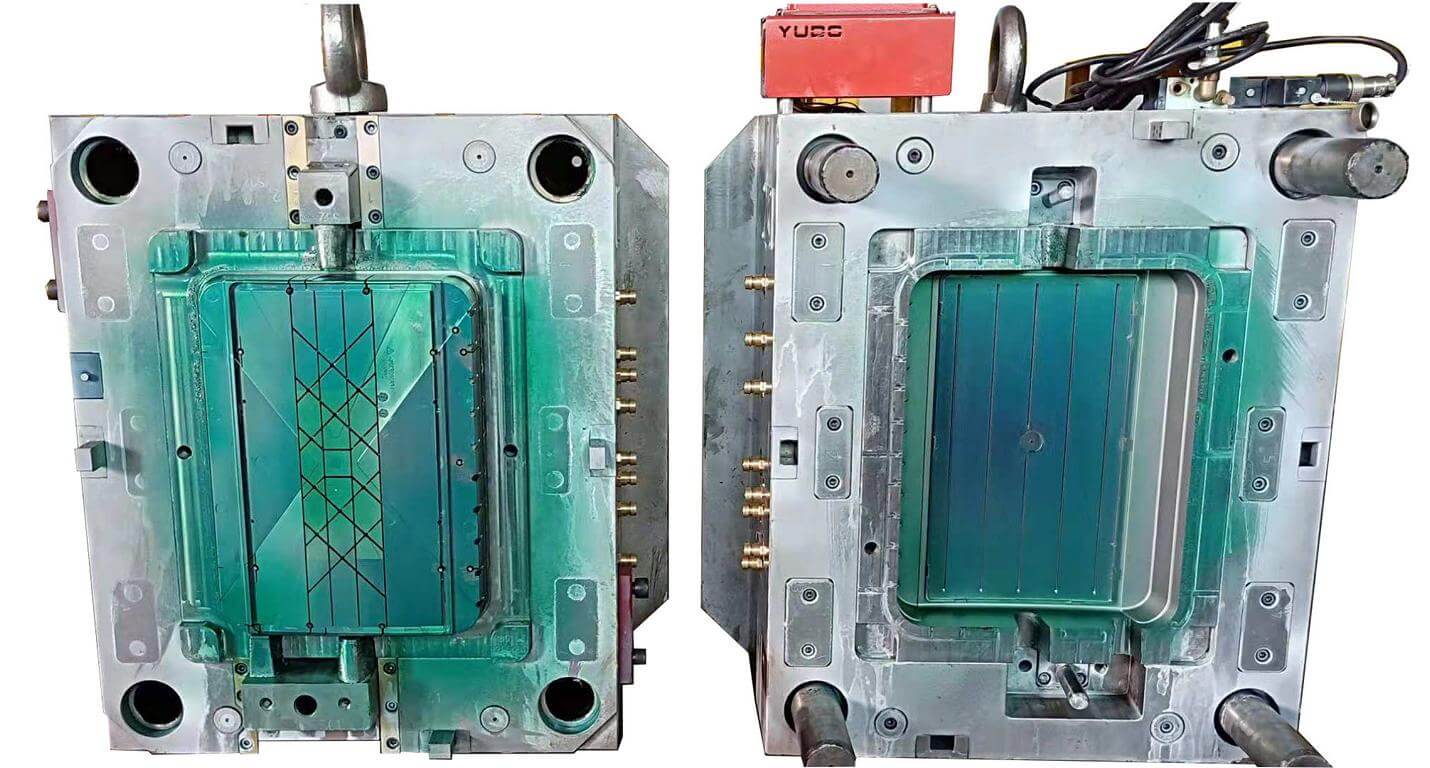

Что такое литьевая форма?

Как уже упоминалось в предыдущем разделе, узел смыкания обычно удерживает литьевую форму. Пресс-форма для литья под давлением является частью узла смыкания и придает расплавленному пластику определенные формы.

Формы для литья под давлением обычно изготавливаются из инструментальной стали. Для изготовления пресс-форм для литья под давлением могут использоваться различные инструментальные стали. Следует отметить P-20 28-30 RC, S-7, предварительно закаленную инструментальную сталь 56 RC, H-13 и 420. Эти инструментальные стали прочны и долговечны, а материал должен быть достаточно прочным, чтобы выдержать миллионы пластиковых изделий.

Пресс-форма для литья под давлением состоит из двух основных частей: полости и сердцевины. Полость - это полое пространство, которое занимает пластик. Она определяет внешнюю форму детали. Сердечник, с другой стороны, определяет внутренние детали. Вместе они создают законченную деталь.

Вы понимаете, насколько важна качественная пресс-форма при изготовлении деталей из пластмассы под давлением. Качество пресс-формы для литья под давлением также определяет качество конечных деталей. Поэтому сначала необходимо убедиться в качестве пресс-формы для литья под давлением.

Хорошо спроектированная пресс-форма приводит к уменьшению количества дефектов и сокращает время и стоимость производства. Плохая конструкция может привести к деформации и нестабильному качеству. Поэтому при проектировании вашей первой пресс-формы для литья под давлением целесообразно обратиться за помощью к профессионалам.

Как работает литье под давлением?

Вы уже прошли всестороннее изучение литья под давлением. Вы также знакомы с различными компонентами машины для литья под давлением. В этом разделе вы узнаете, как работает литье под давлением.

Зажим

Первым этапом процесса литья под давлением является смыкание. Здесь две половины пресс-формы соединяются вместе. Это решающий этап. Если пресс-форма не будет плотно зажата, расплавленный пластик может вытечь наружу, что может привести к появлению дефектов в готовых деталях.

Зажимное устройство удерживает половинки пресс-формы вместе со значительным усилием. Сила или давление должны быть достаточно сильными, чтобы выдержать давление впрыскиваемого материала. Если оно будет слишком слабым, пресс-форма откроется во время впрыска, что приведет к беспорядку. Слишком большое усилие может повредить пресс-форму.

Как же определить правильное усилие зажима? Учитывайте такие аспекты, как размер детали и используемый пластик. Например, для больших деталей требуется большее усилие. Цель - добиться плотного прилегания, не переусердствуя. После того как пресс-форма надежно закрыта, мы переходим к следующему шагу.

Инъекция

На этом этапе пластиковый материал подается в машину для литья под давлением. Сырой пластик, обычно в виде гранул, нагревают до тех пор, пока он не расплавится в густую, липкую субстанцию.

Это заливка сиропа в форму. Расплавленный пластик заливается в полость формы под высоким давлением, чтобы он заполнил все уголки. Если давление слишком низкое, форма не сможет заполниться. Важно отметить, что неправильное давление может привести к слабым или неполным порциям.

Скорость также имеет решающее значение при впрыске. Чем быстрее впрыскивается материал, тем меньше времени у него остается на охлаждение перед заполнением формы. Но здесь есть проблема. При быстром впрыске может возникнуть турбулентность, которая является основной причиной нескольких дефектов. Поэтому необходимо тщательно сбалансировать скорость и давление.

Жилье

Фаза заливки также очень важна для метода литья пластмасс под давлением. Как вы знаете, при заполнении формы необходимо поддерживать соответствующее давление. Когда пластик впрыскивается, он не всегда равномерно заполняет форму. Могут образовываться воздушные карманы или зазоры. Чтобы избежать этой проблемы, необходимо поддерживать постоянное давление. Таким образом, вы сможете избежать попадания воздуха внутрь. Именно здесь и наступает этап доводки.

Время выдержки может варьироваться в зависимости от материала и конструкции детали. Слишком короткое время выдержки может привести к появлению неполноценных деталей, а слишком длительное - к потере времени и энергии.

Охлаждение

После того как фаза обживания завершена, наступает время охлаждения. Именно здесь происходит настоящая трансформация. Расплавленный пластик начинает застывать по мере охлаждения. Чтобы придать детали нужную форму, необходимо правильно выдержать стадию охлаждения.

Эта стадия обычно занимает больше времени, чем стадия жилища. В этом случае температура плесени обычно играет ведущую роль. Вы можете использовать воздушную или водяную систему охлаждения. Если форма слишком холодная, может произойти деформация, поэтому будьте осторожны!

Вскрытие и удаление продуктов с плесенью

После охлаждения настало время выпустить последнюю деталь. Обычно это делает выталкивающий штифт. Зажимное устройство ослабляет давление, позволяя двум половинкам разъединиться. Если сделать это неправильно, можно повредить пресс-форму или готовую деталь.

После того как форма открыта, ее можно снять с помощью инструментов или вручную. После извлечения деталь снова проверяется. Она может подвергнуться дальнейшей обработке, например, обрезке или отделке поверхности.

Материалы для литья пластмасс под давлением

Одно из лучших преимуществ литья пластмасс под давлением - его универсальность. Как правило, вы можете работать с различными литьевые пластмассовые материалы в производстве литья под давлением. Выбор подходящего материала из этого разнообразного списка зависит от потребностей вашего проекта. Помните, что у каждого материала есть свои сильные и слабые стороны. Вам нужна гибкость? Выбирайте полиэтилен или полипропилен. Нужна жесткость? Попробуйте ABS или PC.

Полиэтилен (ПЭ)

Этот пластик невероятно легкий и гибкий. Он также очень устойчив к химическим веществам и влаге, что делает его популярным выбором для изготовления контейнеров и бутылок.

Полиэтилен - один из самых распространенных пластиков во всем мире благодаря своей невероятной легкости, гибкости и экономичности. Он также очень устойчив к химическим веществам и влаге, что делает его популярным выбором для изготовления контейнеров и бутылок.

Существуют различные типы полиэтиленовых материалов, в том числе Полиэтилен низкой плотности (LDPE), Полиэтилен высокой плотности (ПЭВП), и Ультравысокомолекулярный полиэтилен (UHMWPE)Каждый из них используется для разных целей, но очень похож.

Характеристики: Легкий, гибкий, влагостойкий и устойчивый ко многим химическим веществам. ПЭ относительно мягкий, но обладает хорошей ударопрочностью. Он может выдерживать низкие температуры, но имеет ограниченную устойчивость к высоким температурам.

Виды полиэтиленовых материалов:

- ПЭНП: Известен своей гибкостью, обычно используется для изготовления пленок, например, пластиковых пакетов.

- ПЭВП: Более прочный и жесткий, используется в таких изделиях, как кувшины для молока, бутылки для моющих средств и трубы.

- UHMWPE: Очень прочная и износостойкая, часто используется в промышленности, например, в конвейерных лентах и пуленепробиваемых жилетах.

Приложения: Благодаря своему разнообразию, полиэтилен используется во всех отраслях промышленности для изготовления контейнеров, трубопроводов и даже для применения в условиях повышенной износостойкости. В пищевой промышленности он идеально подходит для пищевых контейнеров, упаковки продуктов питания благодаря своей влагостойкости. Перейти к Инжекционное моделирование полиэтилена и Литье под давлением ПЭВП чтобы узнать больше об этом полиэтиленовом материале.

Полипропилен (ПП)

Полипропилен - еще один популярный выбор. Он отличается высокой прочностью и усталостной прочностью, а также превосходной термостойкостью. Он выпускается в форме гомополимера и сополимера, причем каждая разновидность подходит для определенных областей применения.

Характеристики: Прочность, долговечность, усталость и отличная термостойкость. ПП может выдерживать многократные изгибы, что делает его пригодным для применения в таких областях, как живые петли.

Преимущества: ПП обладает высокой химической стойкостью и легкостью, но при этом прочнее полиэтилена. Он также устойчив к поглощению влаги, что делает его идеальным для долговечных изделий.

Приложения:

- Автомобильный: Часто используется в автомобильных деталях, таких как бамперы, приборные панели и корпуса аккумуляторов.

- Потребительские товары: Используется в многоразовых контейнерах, мебели, текстиле и упаковке. Устойчивость к усталости делает его полезным для петель в бытовых товарах и контейнерах для хранения.

- Медицинский: Стерилизуемый и устойчивый к бактериям, полипропиленовый пластик также часто используется в медицинских шприцах и флаконах. Перейти к литье полипропилена под давлением страницу, чтобы узнать больше.

Акрилонитрилбутадиенстирол (АБС)

ABS - это пластик, используемый для литья под давлением. Он известен своей прочностью, поэтому отлично подходит для деталей, которые должны выдерживать удары. Он имеет глянцевую поверхность, поэтому его часто используют в электронике и игрушках. ABS - это лучший выбор, если вам нужно что-то, что хорошо выглядит и долго служит.

Характеристики: ABS - прочный, ударопрочный и легкий материал с глянцевой поверхностью. Он также относительно доступен по цене и сочетает в себе прочность и визуальную привлекательность.

Преимущества: Известен отличной ударопрочностью, что делает его идеальным для изделий, которые должны выдерживать грубое обращение. ABS также хорошо поддается обработке и легко окрашивается, обеспечивая эстетическую и функциональную универсальность.

Области применения изделий из АБС-пластика:

Электроника: Используется для изготовления корпусов, клавиатур и мониторов благодаря своей эстетичной отделке и долговечности.

Автомобильный: Приборные панели, колпаки колес и корпуса зеркал.

Игрушки и потребительские товары: Особенно популярны для игрушек (например, строительных блоков), требующих долговечности и приятного внешнего вида. Перейти к Литье под давлением АБС и что такое материал АБС страницу, чтобы узнать больше об этом материале.

Поликарбонат (ПК)

Этот пластиковый материал относительно тяжелее других пластиков. Этот материал может стать вашим лучшим выбором, если вам нужно прочное решение. Он практически не бьется и обладает высокой прозрачностью. Этот материал используется в защитных стеклах и осветительных приборах. Это отличный вариант, когда требуется прозрачность и прочность.

Характеристики: Поликарбонат тяжелее большинства пластмасс, но практически не бьется и очень прозрачен. Он выдерживает сильные удары и нагрев, что делает его пригодным для использования в системах безопасности.

Преимущества: Это один из самых прочных прозрачных пластиков, обладающий отличной термостойкостью. Он также легко поддается формовке, что позволяет создавать сложные конструкции деталей и компонентов.

Приложения:

Оборудование для обеспечения безопасности: Используется для защитных очков, шлемов и щитков благодаря своей ударопрочности.

Оптические носители: Часто используется в линзах и DVD-дисках благодаря своей прозрачности.

Строительство и освещение: Используется в световых люках, осветительных приборах и пуленепробиваемом стекле для придания ему прочности и прозрачности. Перейти к литье поликарбоната под давлением и Поликарбонат против акрила страницы, чтобы узнать больше об этом пластиковом материале для ПК.

Нейлон (ПА)

Нейлон - это пластиковый материал, обладающий отличной прочностью и гибкостью. Он также очень устойчив к износу и истиранию. Выпускается в различных марках (Nylon 6, Nylon 6/6 и т. д.), каждая из которых обладает особыми свойствами, и широко используется в промышленности, где требуется прочность. Он также может выдерживать высокие температуры.

Характеристики: Отличная прочность, гибкость, устойчивость к истиранию и износу. Нейлон выдерживает высокие температуры и обладает хорошей химической стойкостью.

Преимущества: Высокая прочность и термостойкость нейлона делают его лучшим выбором для механических деталей, а низкое трение делает его подходящим для зубчатых колес и подшипников.

Приложения:

Механические компоненты: Часто используется в шестернях, подшипниках, втулках и других износостойких деталях благодаря своей прочности и долговечности.

Текстиль: Распространен в тканях благодаря своей прочности и упругости, часто используется в походном снаряжении и одежде.

Автомобильный: Используется в компонентах двигателя, топливных баках и подкапотных деталях благодаря своей термостойкости. Перейти к литье под давлением нейлона страницу, чтобы узнать больше.

Каждый отдельный пластик обладает определенными преимуществами, которые делают его идеальным для конкретных применений. Выбор зависит от таких факторов, как требования к прочности, условия окружающей среды, эстетические предпочтения и стоимость производства. Это руководство поможет понять, какой пластик лучше всего подходит для различных требований к продукции в разных отраслях промышленности, от потребительских товаров до промышленных компонентов.

Услуги по литью пластмасс под давлением

Типичный завод по литью пластмасс под давлением может предложить вам уникальные услуги. Каждая из этих услуг может принести пользу вашему бизнесу. В этом разделе вы познакомитесь с некоторыми из них. услуги литья под давлением.

Услуга #1 Проектирование и инженерная поддержка

Проектирование и инженерная поддержка являются важнейшими составляющими конструкции пресс-формы и изделия. Идеальная пресс-форма для литья под давлением может обеспечить эффективное впрыскивание и высочайшее качество продукции. Каждая компания по производству пресс-форм специализируется на этом, чтобы удовлетворить конкретные требования клиентов. Команда инженеров сотрудничает с клиентами, чтобы оптимизировать дизайн деталей.

Таким образом, они могут обеспечить хорошую технологичность и эффективность всего процесса. Они также оценивают первоначальный дизайн и предлагают изменения для экономии времени и снижения затрат.

DFM - это термин, используемый при производстве пресс-форм для литья пластмасс под давлением. Проектирование для обеспечения технологичности фокусируется на том, насколько легко или сложно изготовить конструкцию. Это помогает выявить потенциальные проблемы на ранней стадии процесса. Применяя принципы DFM, конструкторы могут сократить количество заминок на производстве. Вы узнаете об этом, когда столкнетесь с реальным процессом проектирования пресс-форм для литья под давлением.

Услуга #2 Изготовление пресс-формы на заказ

Изготовление пресс-форм на заказ - еще одна основная услуга компании, занимающейся литьем под давлением. Чтобы выпустить новую пластиковую продукцию, необходимо начать с создания индивидуальной пресс-формы для литья пластмасс под давлением.

Процесс изготовления пресс-формы начинается с проектирования и конструирования. Какая форма вам нужна? Какой толщины должны быть стенки? Эти вопросы определяют этапы проектирования пресс-формы.

Решающую роль здесь играют и некоторые другие факторы. Во-первых, это выбор материала. Как уже упоминалось, пресс-формы для литья под давлением обычно изготавливаются из высококачественных инструментальных сталей. При изготовлении пресс-форм допуск является наиболее критичным параметром. Поэтому метод изготовления должен быть выбран с умом.

Два наиболее популярных метода изготовления литьевых форм - это обработка с ЧПУ и литье. Обработка с ЧПУ может быть различных типов. В зависимости от вашего дизайна, метод ЧПУ может быть различным. Иногда может потребоваться несколько методов обработки с ЧПУ. Например, фрезерование с ЧПУ позволяет создавать пазы, отверстия и внутренние формы. Другие методы ЧПУ включают токарную обработку, расточку, сверление и т. д.

Литье металла - еще один метод изготовления полости или стержня литьевой формы, который специально используется в пластиковых кукольных игрушках. Он довольно сложен и требует тщательного рассмотрения для изготовления любого типа пластиковых литьевых форм. Обработка с ЧПУ и EDM (электроэрозионная обработка) - два популярных производственных процесса создания пластиковых пресс-форм для литья под давлением.

Сервисное обслуживание #3 Нестандартные пластиковые детали

Возможно, у вас нет возможности установить индивидуальные пресс-формы. С другой стороны, создание такого оборудования может потребовать больших затрат. Поэтому большинство производителей литья под давлением предлагают изготовить различные пластиковые детали на заказ. Таким образом, вы можете сэкономить много инвестиционных затрат и заработать деньги быстрее, вам нужно только купить пресс-формы для литья под давлением и отправить их поставщику, который изготовит все необходимые детали. изделия из палстика на заказ на основе вашей индивидуальной формы для литья под давлением.

Этот процесс также начинается с разработки четкого дизайна. Когда форма готова, в нее под высоким давлением впрыскивается пластик. По мере остывания и затвердевания пластика деталь приобретает форму. Вы уже знаете о преимуществах и подробном процессе производства.

Услуга #4 Контроль качества и тестирование

Компания, занимающаяся литьем пластмасс под давлением, предлагает услуги по тестированию и контролю качества в дополнение к трем вышеперечисленным услугам.

Контроль качества имеет решающее значение для литья под давлением. Он является защитной сеткой, которая позволяет выявить возможные проблемы, когда они возникают. В зависимости от пресс-формы и ее продукции могут потребоваться различные процессы контроля качества.

Проверка размеров - одна из первых линий тестирования. В ходе этого процесса детали измеряются на соответствие заданным допускам. Правильно ли они подобраны по размеру? Подходят ли они друг другу? Если нет, инженеры вносят необходимые коррективы перед началом серийного производства. Следующим методом испытаний является проверка прочности. Этот метод проверки гарантирует, что детали смогут выдержать использование по назначению. Кроме того, существуют и другие испытания, такие как обработка поверхности, испытание давлением, испытание на шпоры, испытание на дефекты и многие другие.

Часто задаваемые вопросы

Сколько стоит литье под давлением?

Стоимость литья под давлением обычно варьируется в зависимости от дизайна и размера - в среднем от $1000 до $5000. Если вам нужны пресс-формы большего размера, стоимость может быть выше. Стоимость литых под давлением пластиковых деталей, с другой стороны, зависит от типа материала. PC-пластик обычно дороже, чем ПВХ или ABS.

В чем проблема процесса литья под давлением?

В каждом процессе есть свои сложности, и литье под давлением не является исключением. К числу распространенных проблем относится коробление, возникающее при неравномерном охлаждении детали.

Вспышка - еще одна проблема процесса литья под давлением. Это излишки материала, которые просачиваются из формы. Видели ли вы нежелательные края на своих пластиковых деталях? Если да, то это признак вспышки. В отличие от этого, шорты возникают, когда пресс-форма заполняется не полностью.

Сколько времени требуется для изготовления пластиковой формы?

Время, необходимое для создания пластиковой формы, может составлять от нескольких недель до нескольких месяцев. Конкретное время не является фиксированным. Все зависит от сложности и специфики вашего проекта.

Как добавить текстуру в форму?

Добавление текстуры в пресс-форму может улучшить внешний вид вашего изделия. Все дело в эстетике и функциональности. Для этого существует несколько методов. Один из популярных способов - травление, которое создает узоры на поверхности пресс-формы перед ее использованием. Другой вариант - лазерная гравировка.

Заключительные слова

Литье пластмасс под давлением - один из самых популярных процессов производства пластмасс. Это эффективный способ изготовления сложных, высокоточных пластиковых деталей. На протяжении всей этой статьи мы рассказывали об этом процессе, особенно о литье пластмасс под давлением.

Мы входим в десятку лучших Компании по литью пластмасс под давлением в КитаеМы специализируемся на производстве пресс-форм для литья под давлением и пластмассовых пресс-форм, и мы экспортируем пластмассовые детали из Китая в различные страны мира. Более 40 счастливых клиентов предоставили нам лучшее качество, и они полностью удовлетворены нашим качеством и сервисом. Приглашаем вас, если вам нужна наша поддержка. Мы искренне надеемся, что сможем обслужить вас в ближайшем будущем, и вы, несомненно, будете счастливы, как и другие наши счастливые клиенты.

Производство изделий из термопластичных пластмасс включает в себя множество коммерческих методов. Каждый из них имеет свои специфические требования к конструкции, а также ограничения. Обычно дизайн, размер и форма детали определяют оптимальный процесс. В некоторых случаях концепция детали может быть использована более чем в одном процессе. Поскольку разработка изделия зависит от способа, ваша команда конструкторов должна решить, какой способ выбрать на ранних этапах разработки изделия.

В этом разделе кратко описаны общие процессы, используемые для производства термопластов корпорации Bayer. Сегодня многие компании закупают детали, изготовленные методом литья под давлением, у китайских литейщиков. Если вам нужно детали, изготовленные методом литья под давлением для вашего бизнеса, вам нужно серьезно подумать об этом.

В описанном выше процессе литья под давлением для производства пластиковых изделий используется термопластавтомат. Машина состоит из двух основных частей: узла впрыска и узла смыкания. Пожалуйста, посетите наш литьё под давлением раздел для получения дополнительной информации.

Вам нужно литье под давлением или вы ищете китайского партнера по литью под давлением для создания пластиковых форм и производства ваших пластиковых деталей? Отправьте нам электронное письмо, и мы ответим вам в течение двух рабочих дней.