Термореактивный материал против термопластика важно. Этот блог поможет вам понять оба. Узнайте о ПЭ, АБС, ПП и ПВХ. Обсудите химическую структуру, термическую стабильность и эластичность.

Взвесьте все «за» и «против». Узнайте, как их используют в разных отраслях. Выбор материала имеет решающее значение. Будьте в курсе этих основных типов пластика. Делайте разумный выбор.

Что такое термореактивный материал?

Термореактивный пластик затвердевает при нагревании. Он имеет высокую плотность поперечных связей. Это полезно для автомобильных деталей. Они включают эпоксидные смолы, которые прочны. Термостойкость высокая при 150-200°C. Его нельзя переформовать. Фенольные смолы хрупкие и их относят к термореактивным пластикам. Он хорош для электроизоляторов. Этот материал после застывания остается жестким. Его используют во многих целях. Термореактивный пластик имеет постоянные связи.

Что такое термопластик?

Термопластик плавится при нагревании. Его текстура мягкая и гибкая. Они используют его для игрушек и бутылок. Температура плавления составляет 100-250 °C. Его можно многократно переформовывать. Некоторые примеры включают такие полимеры, как полиэтилен (ПЭ), АБС, ПК, ПП, ПЭЭК, акрил, нолон и т. д. Он подходит для повседневных предметов. Он имеет низкую прочность по сравнению с термореактивным пластиком. Он быстро остывает и затвердевает. Они включили термопластик в свои продукты разными способами. Вот в чем настоящее различие.

Каковы основные различия между термореактивными и термопластичными материалами?

Химическая структура

Термореактивный материал против термопластика также демонстрирует различные формы. Термореактивные пластики могут образовывать только прочные связи, пока они фиксируются. Они остаются прочными. Термопластики имеют звенья цепи. Это означает, что они могут плавиться и менять форму. Они используют полимеры, такие как ПЭ и АБС. Поперечные связи термореактивных пластиков останавливают плавление.

Некоторые термопластики, например ПТФЭ, имеют свойство размягчаться под воздействием тепла. Такая гибкость облегчает переработку. Межмолекулярные силы в термопластиках не такие сильные.

Это потому, что их формы определяют, как они используются. У каждого есть определенное применение в материалах.

Процесс производства

Термореактивный материал против термопластика: производство отличается. Термореактивные материалы затвердевают под воздействием тепла или химикатов. Это создает прочные поперечные связи. Термопластики можно расплавлять и формовать с помощью тепла.

Охлаждение делает их твердыми. Термореактивные материалы не могут быть переформованы. Во многих случаях термопластики, такие как ПП, могут быть переформованы. Их гибкость делает их пригодными для многих применений. Термореактивные материалы подходят для сложных работ.

Каждый тип изготавливается с помощью различных инструментов. Знание этого помогает выбрать правильный. Это показывает наилучшее использование в продуктах.

Теплостойкость

Термореактивный пластик и термопластик различаются по способу реагирования на тепло. Термореактивные пластики устойчивы к высокой температуре. Они хороши для жарких мест. Это делает их прочными. Термопластики, включая ПА, становятся более пластичными при воздействии тепла. Это делает их более податливыми.

Термореактивные материалы жесткие при высоких температурах. Они применяются в двигателях. Термопластики могут трескаться при слишком большом нагреве. Это ограничивает их применение. Термореактивные материалы не размягчаются и не плавятся после изготовления. Их тепловая обработка определяет область применения, в которой они могут использоваться.

Механические свойства

Термореактивный материал и термопластик — это два типа пластика, но у них разные характеристики. Термореактивные материалы жёсткие и обладают высокими механическими свойствами. Следовательно, они идеально подходят для использования там, где они, вероятно, будут подвергаться большой нагрузке. Они не гнутся легко.

Например, хотя ПВХ считается термопластиком, он гибок. Это позволяет ему расширяться и сжиматься без разрыва. Термореактивные пластики обладают высокой прочностью на разрыв.

Они используются в производстве строительных деталей. Термопластики — это типы пластика, которые можно растягивать, а затем возвращать к своей первоначальной форме. Они подходят для подвижных деталей. Каждый из них выбирается с учетом работы. Знание этих особенностей помогает выбрать лучший материал. Это позволяет всему идти гладко.

Чем отличается производственный процесс?

Литье под давлением

Термореактивный материал против термопластика — это весело! Термореактивный материал становится жестким при нагревании. Он для горячих вещей. Термопластик плавится при нагревании. Его можно менять форму. По сути, IM (литьё под давлением) включает в себя стволы, шнеки и сопла. Они проталкивают пластик. Высокое давление до 2000 фунтов на квадратный дюйм может охлаждать детали.

Появляются шестеренки, игрушки и корпуса! Охладитель делает их твердыми и быстрыми. Время цикла короткое. Большая часть работы выполняется машинами. Это упрощает задачу. Блоки управления контролируют скорость и температуру. Используются пластмассы PP и PE.

Экструзия

Факт Термореактивный и Термопластик — это разные вещи! Термореактивный остается твердым. Экструзия проталкивает пластик через матрицу. Термопластик плавится и принимает форму. Экструдеры имеют бункеры, цилиндры и шнеки.

Он формирует удлиненные структуры, такие как трубы и стержни. Машина движется быстро. Она очень длинная, до 500 метров! Название игры — скорость и темп.

Это важно! Пластики ПЭ и ПВХ наиболее пригодны для использования. Режущие системы режут детали точно по размеру. Это позволяет сохранять чистоту. Они выполняют множество проверок.

Компрессионное формование

Термореактивный материал против термопластика делает классные вещи! Термореактивный материал остается твердым. Он использует горячие формы. Термопластик можно расплавить. Компрессионное формование использует большие формы. Давление может достигать 1000 тонн.

Это делает детали автомобилей и прочее. Гидравлические прессы оказывают давление на пластик. Тепло распределяется равномерно. Они контролируют давление и температуру. Поэтому полипропилен и нейлон считаются хорошими пластиками.

Плита также может быстро нагреваться. Это способствует дисперсии пластика. Разделительные составы перестают прилипать. Большие детали становятся большими!

Термоформование

Термореактивный материал против термопластика означает много форм! Термореактивный материал остается твердым. Листы термопластика нагреваются. Они становятся мягкими. Термоформование подразумевает вакуум или давление. Он формирует такие вещи, как лотки и крышки.

Нагреватели достигают 200 градусов. Пластик быстро остывает. Это делает детали четкими.

Вакуумные насосы рисуют форму. Скорость и толщина являются критическими факторами. Это делает все как надо. ПП и ПЭТ являются одними из фаворитов. Нарезка удаляет лишние части. Они проверяют каждую часть.

Каковы сильные стороны термореактивных материалов?

Высокая термостойкость

Термореактивный и термопластик — это не одно и то же. Термореактивный остается жестким при 200°C. Он использует эпоксидные смолы. Это означает, что компоненты двигателя работают более эффективно. Они не растворяются в горячей воде.

Полимеры создают поперечные связи. Это делает их прочными. Фенольные и эпоксидные соединения делают это. Они не претерпевают никаких изменений при высокой температуре. Их используют в самолетах. Высокая температура не является проблемой.

Thermoset — компания, которая производит очень прочную кухонную утварь. Термостойкость просто невероятная.

Стабильность размеров

Термореактивный и термопластик демонстрируют различия. Термореактивные материалы не меняют свою форму. Она не сильно меняется. Эта стабильность имеет решающее значение для печатных плат. Это означает отсутствие деформации.

Это сохраняет эффективность деталей. Используются эпоксидные смолы. Они имеют низкую усадку. Форма остается правильной. Промышленные машины требуют этой стабильности. Термореактивные материалы выбираются на основе точность. Они поддерживают нужный размер. Эта стабильность является ключевой.

Электроизоляционные свойства

Термореактивный материал и термопластик имеют свои собственные специфические области применения. Термореактивный материал хорошо изолирует электричество. Это помогает в трансформаторах. Материал защищает от высокого напряжения. Эпоксидная смола используется для изоляции.

Это делает устройства безопасными. Диэлектрическая прочность высокая. В коммутационной аппаратуре используется термореактивный материал. Он удерживает электричество внутри. Изоляция имеет жизненно важное значение. Другие используемые смолы включают фенольные смолы. Электронным устройствам это необходимо. Высокая диэлектрическая прочность нужна больше всего.

Химическая стойкость

Термореактивный пластик и термопластик отличаются тем, как они взаимодействуют с химикатами. Термореактивный пластик устойчив к кислотам. Он работает в сложных условиях. Это помогает на химических заводах. Эпоксидные и винилэфирные смолы прочные.

Они не разлагаются. Их используют в трубах и резервуарах. Материалы остаются хорошими. Химическая структура прочная. Термореактивные материалы не растворяются. Это позволяет деталям работать. Это необходимо промышленным зонам. Сопротивление велико. Термореактивные материалы служат долго.

| Свойство | Термореактивные материалы | Термопластики | Металлы | Керамика | Композиты | Эластомеры |

| Теплостойкость | Высокая, 250-300°С | Умеренная, 70-150°C | Высокая, >500°C | Очень высокая, >1000°C | Варьируется, 100-300°C | Низкая, -50-150°C |

| Стабильность размеров | Отличный | Умеренный | Хороший | Отличный | Хороший | Бедный |

| Электроизоляция | Отлично, 10⁸-10¹⁵ Ом | Хорошо, 10⁷-10¹⁴ Ом | Плохо, Проводящий | Отлично, 10¹⁰-10¹⁴ Ом | Варьируется, 10⁶-10¹⁵ Ω | Плохо, Проводящий |

| Химическая стойкость | Высокий, Кислотно-щелочной | Различное, Растворители | Умеренная, Коррозия | Высокий, инертный | Высокий, индивидуальный | Низкий, Зыбкий |

| Механическая прочность | Высокое, 100-200 МПа | Варьируется, 20-100 МПа | Очень высокое, 200-2000 МПа | Очень высокое, 100-500 МПа | Варьируется, 50-300 МПа | Низкое, 5-20 МПа |

| Расходы | Низкий-средний | Низкий-средний | Высокий | Средний-Высокий | Средний-Высокий | Низкий-средний |

Таблица преимуществ термореактивных материалов!

Каковы сильные стороны термопластичных материалов?

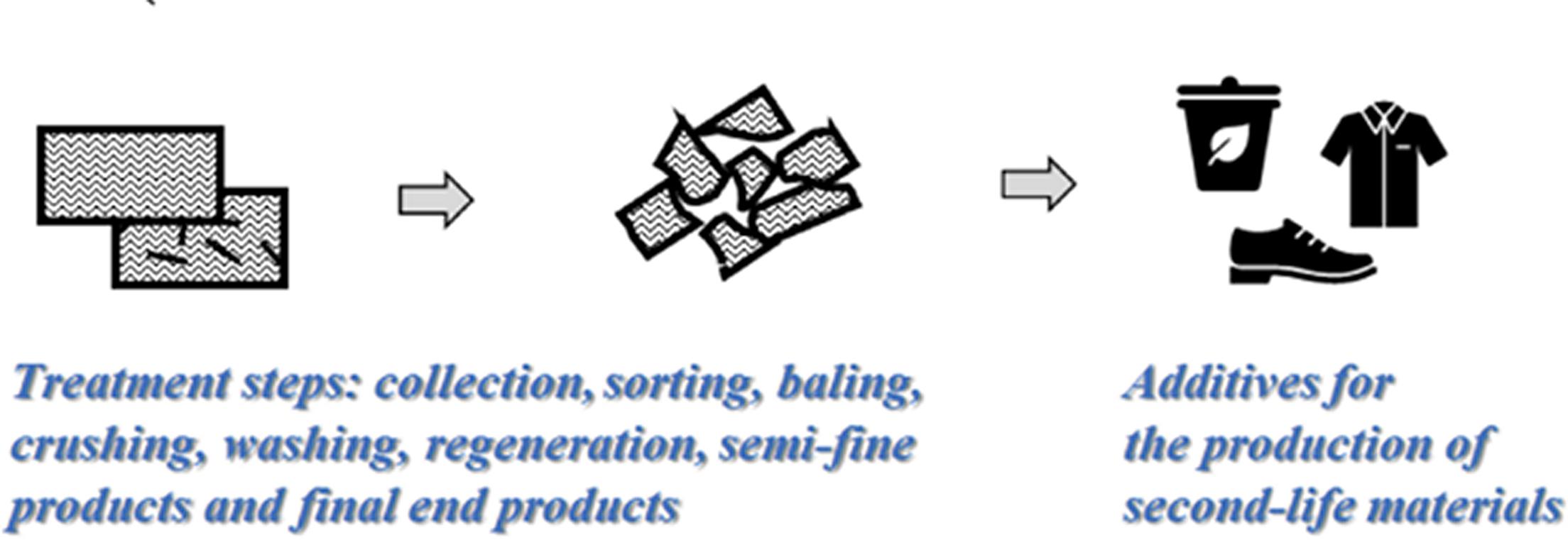

Возможность вторичной переработки

Термореактивный пластик против термопластика делает выбор понятным. Например, ABS можно перерабатывать. Это означает, что мы повторно используем детали. Это полезно для природы. Эти материалы могут переходить в жидкое состояние и снова затвердевать.

Экструдеры являются одними из машины которые помогают в переработке. PETG также подлежит переработке. Переработанные материалы экономят энергию. Это сокращает отходы. Повторное использование помогает нашей планете. Они помогают нам создавать новые продукты. Переработка важна.

Гибкость

Термореактивный материал против термопластика — все дело в материале. ТПУ легко гнется. Это делает игрушки мягкими. ТПЭ тоже гибкий. Он растягивается, не ломаясь. Эти материалы полезны. Их можно размещать в небольших помещениях.

Мягкость подходит для формовки. Пластики, похожие на резину, приятные на ощупь. Гибкость полезна. Они делают безопасные продукты. Мягкие материалы хороши.

Ударопрочность

Термореактивный материал против термопластика показывает четкие предпочтения. PA прочный. Это значит, что он не сломается. PC тоже прочный. Они выдерживают удары. Они защищают предметы. Безопасные шлемы изготавливаются из прочных материалов.

Прочные пластмассы служат долго. С ними устройства остаются защищенными. Это важно для безопасности. Ударопрочность важна. Игрушки и гаджеты требуют этого.

Простота обработки

Термореактивный пластик против термопластика показывает простые варианты. PLA и PEEK быстро плавятся. Это упрощает формование. Они используются в таких машинах, как 3D-принтеры. Обработка быстрая. Это экономит время.

PLA — это весело для школьных проектов. Им нужен низкий нагрев. Для детей следует использовать легкие материалы. Это делает обучение увлекательным. Они помогают создавать классные вещи.

Какие проблемы возникают при использовании термореактивных материалов?

Непригодность к вторичной переработке

Термореактивные и термопластичные материалы отличаются. Термореактивные материалы нельзя использовать повторно. Это делает их расточительными. Они используют определенные типы химических связей. АБС и ПЭТ отличаются. Они сплавляются и рекристаллизуются вместе. Термореактивные материалы не разрушаются при воздействии тепла.

Некоторые разновидности эпоксидных смол не подлежат вторичной переработке. Это вопрос утилизации. Некоторые термопластики включают поликарбонат и нейлон, которые подлежат вторичной переработке. Это включает плавление и последующее повторное литье. Это важно для устойчивости.

Сложность обработки

Термореактивные и термопластичные материалы довольно сложны. Термореактивные требуют точных температур. Это делает их дорогими. Они используют стадии отверждения. И BMC, и SMC являются формами.

Полиэфирные термопластики, такие как ПЭЭК и ПВХ, можно легко расплавить. Они подходят для литья под давлением. Оборудование для термореактивных материалов различается. Компрессионное формование является обычным. Процесс занимает время. Термопластики быстрее. Выбор материалов влияет на скорость. Промышленность предпочитает простоту в обращении.

Хрупкость

Термореактивные и термопластичные материалы могут быть хрупкими. Термореактивные материалы легко ломаются. Это проблема. Некоторые из них включают дюропласт и фенол. Они не любят изменений, но могут сломаться.

Полипропилен и полистирол — примеры термопластиков, которые гнутся. Это делает их подходящими для игрушек. Термореактивные материалы очень жесткие. Молекулярная структура имеет значение. Литье под давлением подходит для термопластиков. Это влияет на долговечность продукта. Это важно для безопасности.

Более длительное время отверждения

Термореактивные и термопластичные материалы отверждаются по-разному. Термореактивные отверждаются дольше. Процесс требует сшивания. Некоторые из них включают смолы UPR и PUR. Термопластики быстро остывают.

Им не нужно отверждение. Типичными являются полиамид и акрил. Термореактивные материалы требуют контролируемых условий. Это может задержать производство. Термопластики позволяют производить быстро. Для этой отрасли также характерны временные и финансовые соображения. Каждый материал имеет свои преимущества.

Какие проблемы возникают при использовании термопластичных материалов?

Более низкая термостойкость

Термореактивный пластик против термопластика? Это важно, когда становится жарко. Термореактивный пластик — это как супергерой против жары. Этот пластик не плавится. Он остается прочным. Термопластик плавится при 160 и 260.

Это проблема для жарких мест. Полиэтилен (ПЭ) и полипропилен (ПП) плавятся. Попробуйте представить, как игрушки или части игрушек становятся мягкими и жидкими из-за тепла.

Поликарбонат (ПК) и акрилонитрилбутадиенстирол (АБС) несколько лучше, но они тоже плавятся. Инженеры требуют материалов, которые могут выдерживать высокие температуры без каких-либо изменений. Правильный выбор позволяет таким вещам, как одежда и обувь, служить дольше.

Ползучесть под нагрузкой

Термореактивный материал против термопластика показывает разницу. Ползучесть происходит, когда вещи сгибаются постепенно. Это большая проблема. Термореактивные материалы более устойчивы к этому. Поливинилхлорид (ПВХ) и полистирол (ПС) — два типа материалов, которые, как известно, ползут под большой нагрузкой. Это проблема для мостов или зданий.

Нейлон и ПЭЭК не деформируются под его воздействием. Нагрузка приводит к изменению формы пластика. Инженеры выбирают материалы с целью предотвращения возникновения проблем. Тогда все остается прочным и надежным. Вот почему выбор так важен.

Более высокая стоимость для высокопроизводительных типов

Стоимость также учитывается при выборе термореактивного материала по сравнению с термопластиком. Высокопроизводительные термопластики стоят дороже. Полиэфирэфиркетон (ПЭЭК) дорогой. Он прочный и легкий. Они применяются в самолетах и автомобилях. Полиимид (ПИ) также дорогой. Инженерам нужны прочные материалы. Высокопроизводительные выдерживают нагрузку.

Эта стоимость проблематична для бюджета. Термореактивные материалы иногда дешевле. Но они менее гибкие. Экономичные и эффективные решения также важны. Выбор правильного материала означает снижение стоимости и повышение качества конечного продукта. Это большой выбор.

Чувствительность к растворителям

Термореактивный материал против термопластика: растворители имеют значение. Термопластики могут растворяться. Это возможно с ацетоном или бензолом. Полистирол (PS) и акрилы растворяются быстро. Это проблема для топливных баков или контейнеров. Полиэтилен (PE) и полипропилен (PP) более устойчивы к растворителям.

Термореактивные материалы хорошо справляются с растворителями. Эпоксидная и фенольная смолы — хорошие примеры. Инженеры выбирают с умом. Они учитывают, где будут применяться конкретные предметы. Повреждения растворителем следует предотвращать. Применение правильного материала обеспечивает безопасность и долговечность.

Заключение

Знание различий между Термореактивный материал против термопластика помогает сделать правильный выбор. Термореактивный материал жесткий и устойчив к нагреванию. Термопластик гибкий и может быть переработан. Оба имеют уникальные применения. Узнайте больше на ПЛАСТИКОВАЯ ФОРМА. Выберите наиболее подходящий материал для вашего случая. Будьте осведомлены и мудры.