Когда требования к полимерным деталям выходят за рамки 3D-печати и механической обработки, инженерам рекомендуется обратиться к литью под давлением. Традиционное литье под давлением подразумевает поиск подходящего поставщика оснастки, а затем ее покупку, что может занять несколько месяцев. Это может занять много времени и очень утомительно, но стоимость единицы продукции относительно невысока, особенно при изготовлении большого количества изделий. К счастью, существует альтернатива: литье пластмасс под давлением в короткие сроки.

Понимание Краткосрочное литье пластмасс под давлением

При небольшом объеме производства при краткосрочном литье под давлением используются более дешевые инструменты по сравнению с долгосрочным литьем под давлением (или литье под давлением больших объемов). Этот процесс также позволяет отказаться от традиционной системы крупносерийного производства, которая требует большой жесткости, длительного времени цикла и больших капиталовложений. Однако в данном случае литье под давлением более целесообразно в краткосрочной, а не в долгосрочной перспективе.

Временные формы изготавливаются из алюминия, а "твердые" производственные инструменты - из цементированной инструментальной стали. Этот металл характеризуется высокой теплопроводностью и хорошей обрабатываемостью. Алюминиевые формы немного менее жесткие, чем стальные, но они наиболее подходят для партий менее 10 000 штук. Кроме того, они дешевле стальных форм, а готовые детали изготавливаются за несколько недель, а не за несколько месяцев, как в случае со стальными формами.

Короткосерийное литье под давлением - наиболее подходящий вариант для любой организации, которой нужны качественные пластиковые детали по доступной цене и в сжатые сроки.

Преимущества краткосрочного литья под давлением

Преимущества короткосерийного литья под давлением заключаются в следующем:

Алюминиевые пресс-формы для литья под давлением дешевле по сравнению с пресс-формами из армированной стали, представленными на рынке сегодня. Степень экономии зависит от количества полостей, геометрии детали и особенностей формовки, таких как подрезы или вставки. Однако разница в стоимости обычно довольно велика.

Но это не единственное преимущество, которое можно извлечь из этого, необходимо учитывать фактор стоимости. Возможность внесения изменений и короткое время цикла могут помочь сократить время разработки продукции, а значит, и время выхода на рынок. Однако, в отличие от большинства организаций, наши услуги по литью под давлением в короткие сроки не обязывают клиентов делать заказы в больших количествах. Они изготавливаются из материалов производственного класса и имеют соответствующую отделку поверхности, которую можно использовать.

Затраты на производство деталей методом литья под давлением в короткие сроки

Важно также отметить, что стоимость изготовления литьевой формы для изготовления небольших партий продукции и наладки производства фиксирована и должна быть распределена на количество заказов.

Как правило, короткосерийное литье под давлением подходит для деталей от 1 до 10 000. В компании Sincere Tech мы предлагаем два варианта оснастки: пресс-формы для прототипов, на которые обычно дается гарантия не менее 2000 выстрелов, и производственные пресс-формы по требованию, на которые дается гарантия на весь срок службы пресс-формы. Если алюминиевый инструмент будет испорчен, компания заменит его, не взимая с заказчика никакой платы. Что касается количества производимого продукта, то оба варианта достаточно недороги.

Среди других специальных услуг - контроль первых изделий, отчеты о возможностях, отчеты о разработке научного процесса литья и PPAP. Некоторые клиенты поняли, что короткосерийная алюминиевая пресс-форма может быть использована в качестве формы для конечного продукта.

Если объем производства исчисляется миллионами, то целесообразнее использовать производственную оснастку. С другой стороны, 3D-печать может быть дешевле в случае производства небольшого количества деталей. Некоторые производители используют 3D-печать для создания прототипов, а затем применяют литье под давлением для небольших тиражей.

Применение литья под давлением в коротких сериях

Лучшая стратегия зависит от потребностей организации и ситуации в ней. Например, компания по производству медицинского оборудования, которая разработала новое медицинское устройство, но сомневается в ситуации на рынке, может использовать инструмент краткосрочного впрыска. На этапе внедрения продукта это говорит в пользу подхода "плати по факту". Если позднее фирма решит инвестировать в стальной инструмент, алюминиевую форму можно будет использовать как промежуточный инструмент до момента изготовления производственной формы.

Важно также отметить, что мостовые инструменты не ограничиваются только этапом ускоренного внедрения продукта. Они могут быть довольно дешевым способом подстраховки для зрелых программ. Например, производитель бытовой техники смог продолжить производственный процесс, так как использовал мостовой инструмент для исправления основного инструмента. Теперь у них есть дополнительная пресс-форма, которую они могут использовать в будущем, например, если спрос на продукт возрастет или если текущий инструмент окажется неэффективным.

Краткосрочное литье под давлением - это хороший промежуточный вариант для дизайнеров, позволяющий получить наилучший дизайн формы и характеристики конечного продукта с относительно низким риском по сравнению с прямым использованием стальных производственных инструментов из 3D-печатных моделей. Это особенно актуально для таких отраслей, как производство медицинского оборудования, где важно сократить время разработки таких изделий и в то же время обеспечить соответствие продукции установленным нормативным стандартам, поскольку это экономически выгодно.

Высокопроизводительное литье под давлением

Наша цифровая сеть способна производить большие и более сложные детали в больших объемах, если короткосерийное литье под давлением не подходит для вашего случая. Наш расширяемый спектр услуг включает;

- Проекты крупных, тяжелых и сложных по конструкции формованных элементов

- Котировки для более чем 100 000 компонентов

- Возможность формовки деталей размером до 79 дюймов (2 метров)

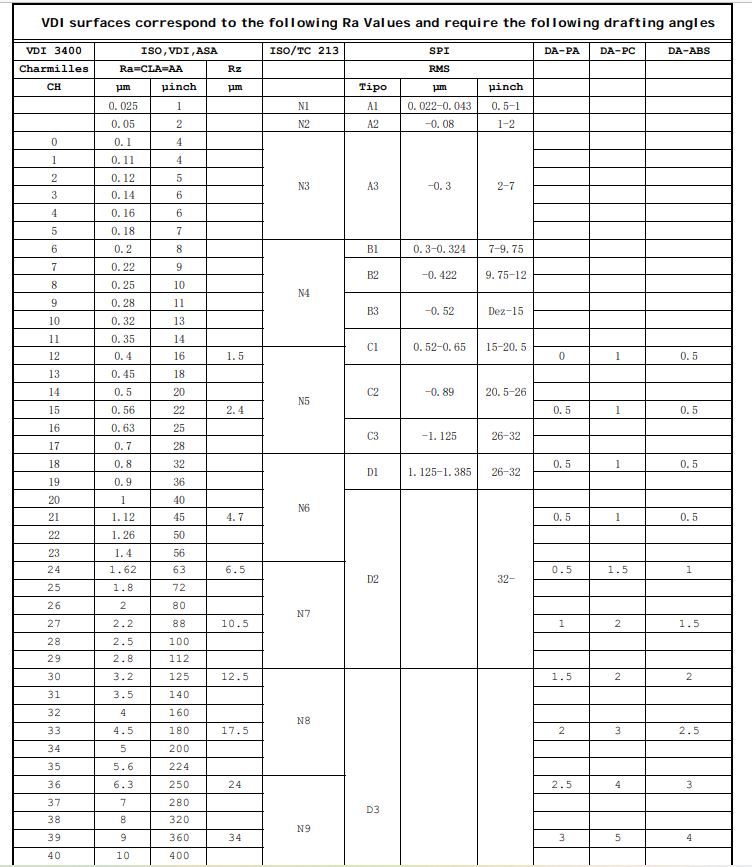

- Отделка Mold-Tech и различные виды отделки поверхности (A1-A3, B1-B3, C1-C3, D1-D3).

- Инструменты, такие как инструментальная сталь P20 и алюминий и сталь, подбор цвета инструментов в соответствии с требованиями заказчика.

- Хотите узнать больше о литье под давлением на коротких сериях? Загрузите файл для бесплатной проверки формоустойчивости, а затем поговорите с одним из членов команды формовщиков Protolabs. Начните быстрое и эффективное производство деталей с помощью наших услуг.

Высока ли стоимость короткосерийного литья под давлением?

Среди товаров повседневного спроса, детали которых изготавливаются методом литья под давлением, - электрочайники, регуляторы освещения и клавиши клавиатуры. Обычно такие изделия производятся в больших объемах, начиная от сотен тысяч комплектов.

Этот метод строительства имеет ряд преимуществ, таких как экономичность, универсальность материалов и гибкость.

Эта технология наиболее подходит для массового производства благодаря своей универсальности, доступности множества типов материалов, а также тому, что она дешевле в расчете на одну деталь. Эта процедура делает возможным нынешнее доступное ценообразование, поскольку стоимость элементов исчисляется копейками, а время цикла - секундами. Это касается и выбора материалов - это могут быть гибкие эластомеры и полимеры, которые можно использовать там, где обычно применяются металлы.

А если вам требуется меньшее количество компонентов?

Стоимость оснастки составляет значительную часть, когда необходимо изготовить небольшое количество деталей. Традиционный метод изготовления оснастки является дорогостоящим и занимает много времени. Однако сегодня существует множество современных аналогов, которые позволяют минимизировать расходы.

Основными факторами, влияющими на стоимость, являются установка и периодические расходы.

Инструмент помещается в формовочный пресс, материал/краска высушивается и подается, устанавливаются условия формовки, а во время наладки берутся образцы для первоначального контроля качества. Инструментарий необходимо защитить, остатки материала снять, а пресс-форму открыть и убрать на хранение после цикла формовки. Эта настройка обычно оплачивается поштучно, особенно при коротких партиях, и может занимать от часа до половины дня, в зависимости от размера оснастки и количества смен материала/цвета.

Процедура придания формы

Затраты на этапе формовки включают в себя стоимость используемого материала, стоимость пресса, а также ручное или автоматическое управление прессом. Стоимость материалов также зависит от типа используемого материала и количества закупаемого материала. Существует большая разница между закупкой небольшого количества материала и большого количества одного и того же материала. Специализированные пигменты также могут привести к увеличению расходов, поскольку они используются в процессе производства конечного продукта.

Факторы, влияющие на стоимость пресса, включают вес дроби, который представляет собой количество пластика, впрыскиваемого за один цикл, и тоннаж, который представляет собой усилие, используемое для закрытия формы во время впрыска. Большие прессы стоят дорого из-за высоких эксплуатационных расходов и амортизации оборудования. На стоимость также может повлиять необходимость ручных операций, например, загрузки и выгрузки вкладышей или любых других операций после формования.

Инструменты, которые полностью автоматизированы и создают объем на постоянной основе, отличаются от инструментов, созданных для небольших партий и требующих ручного переноса и упаковки.

Альтернативы прототипированию

Прототипирование в предполагаемом материале для производства очень выгодно. При изготовлении опытных образцов и в коротких сериях существует множество вариантов оснастки, и можно изготовить всего две детали. Однако скорость изготовления прототипов и деталей может быть различной, а некоторые из них могут занимать несколько дней. Это зависит от поверхности, материала и геометрии конструкции, на которую наносится покрытие. Обычно время задержки составляет от двух до четырех недель.

Расходы на оснастку

Стоимость оснастки зависит от сложности элемента, его размера и времени, необходимого для его изготовления. Пресс-формы стоят недешево: стоимость простых форм начинается от 2 000 фунтов стерлингов, а более сложных - от 5 000 до 7 000 фунтов стерлингов. Цена больших или сложных изделий может доходить до 30 000 фунтов стерлингов. Данные конкретного проекта и подробное коммерческое предложение являются основой для точной оценки стоимости.

Для проектов литья под давлением в небольших объемах рекомендуется обращаться к профессионалам, чтобы получить более полное представление о возможных затратах и целесообразных решениях. Если вы планируете использовать литье под давлением для своего проекта и хотите узнать стоимость необходимых объемов, обращайтесь к нам за консультацией.

Услуги по литью под давлением, предлагаемые компанией Sincere Tech

Sincere Tech - один из 10 литье пластмасс под давлением в Китае которая была основана более десяти лет назад и занимается разработкой и производством деталей и изделий из пластмассы, отлитых под давлением. Благодаря нашему обширному опыту, мы способны эффективно управлять всеми этапами проектов по литью под давлением, включая Благодаря нашему обширному опыту, мы способны эффективно управлять всеми этапами проектов по литью под давлением, включая:

Конструкция пресс-формы: Мы используем лучшие технологии и технологии изготовления пресс-форм для производства инструментов, которые удовлетворят потребности вашего продукта. Мы создаем конструкции оснастки на основе ваших оригинальных чертежей, схем или моделей или можем создать их для вас. Мы обладаем опытом использования форматов САПР AutoCAD, SolidWorks, ProE, Cimatron и CADKey.

Наша команда по изготовлению пресс-форм использует современные технологии обработки с ЧПУ для производства высококачественных и точно рассчитанных пресс-форм в кратчайшие сроки после завершения проектирования литьевой формы. Это пример индивидуальной оснастки. Мы можем создавать прототипы для различных термопластов, включая ABS, HDPE, LDPE, PE, HIPS, TPU и PET.

Прототипирование: Мы используем 3D-печать для быстрого изготовления каждой детали, чтобы убедиться, что она соответствует форме и работает так, как нужно, до создания литьевой машины. Мы предлагаем прототипы, напечатанные методом FDM из различных типов материалов, таких как ABS, PLA и TPU. Мы сотрудничаем с другими поставщиками услуг для получения дополнительных услуг по созданию прототипов, таких как литье уретана, SLS и SLA.

Литье под давлением: Сайт литьё под давлением На заводе работает опытный персонал, а оборудование может создавать усилие смыкания от 28 до 240 тонн и демонстрирует воспроизводимость. Объем материала, который мы обрабатываем в процессе литья, варьируется от 0 до 16 унций за цикл. Sincere Tech также может предоставить услуги литья под давлением для малых и больших партий продукции.

Мы гарантируем, что детали, изготовленные на заказ из пластмассы методом литья под давлением, которые мы предоставим в Sincere Tech, будут самого высокого качества, доставлены в срок и по разумной цене.