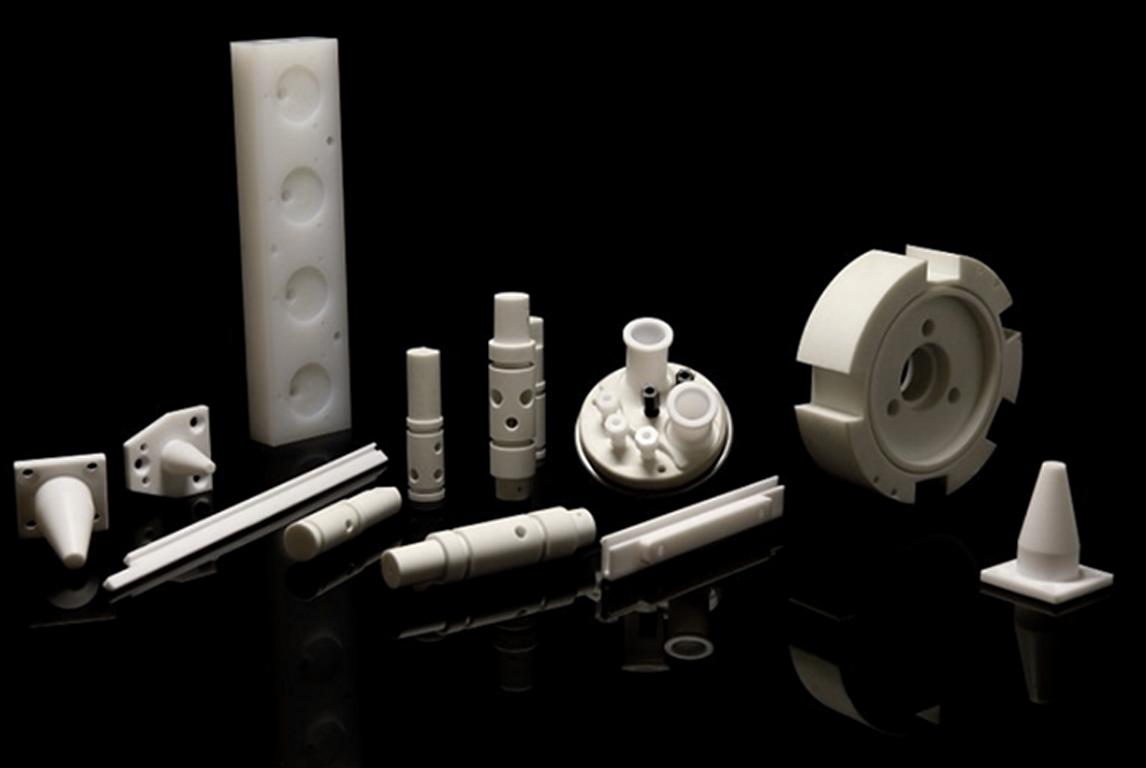

Когда дело доходит до заглянуть обработка с ЧПУПри этом важную роль играют различные преимущества, такие как исключительная обрабатываемость и оптимальные эксплуатационные характеристики изготавливаемой детали. PEEK является широко используемым термопластичным полимером. Он находит широкое применение как в производстве одноразовых компонентов, так и в производстве высокопрочных деталей интерьера автомобилей и самолетов. Например, медицинские имплантаты и изоляция электрических кабелей - идеальные результаты обработки PEEK на станках с ЧПУ.

Кроме того, PEEK завоевал репутацию отличного механического материала, способного противостоять воздействию агрессивных веществ, что делает его очень популярным среди производителей во всем мире. Поскольку он часто используется в литье под давлением и 3D-печати, высокая температура плавления намекает на его потенциальную применимость в субтрактивных процессах, таких как обработка с помощью ЧПУ. Кроме того, обработка PEEK также имеет свои ограничения в плане отжига и термического воздействия.

В этом блоге мы рассмотрим обработку PEEK с самых азов, обсудим характеристики материала, преимущества обработки этого полимера, типичные области применения и полезные советы для достижения наилучшего результата. обработанные детали из ПЭЭК.

Что такое материал PEEK?

В частности, PEEK обеспечивает химическую и водостойкость, аналогичную PPS, проверьте литье под давлением ППС чтобы узнать больше, хотя температура плавления составляет 343 °C. Это делает его устойчивым к высоким температурам, и устройство может работать при температуре до 250 °C. Кроме того, его можно подвергать воздействию горячей воды или пара без существенного ухудшения физических свойств.

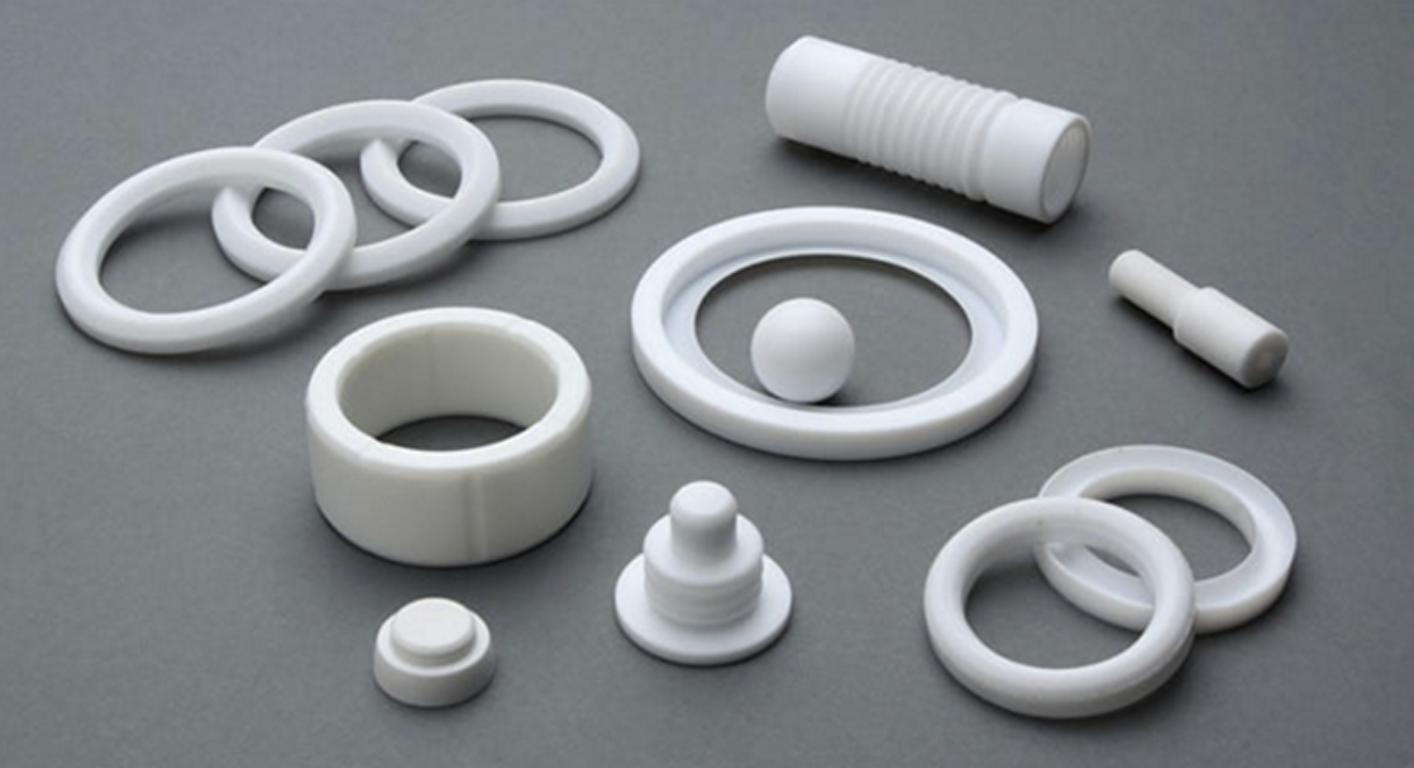

Материал может быть сформован в виде гранул, нити для 3D-печати или прутка/стержня для обработки на станках с ЧПУ. В зависимости от области применения, PEEK классифицируется как промышленный или медицинский.

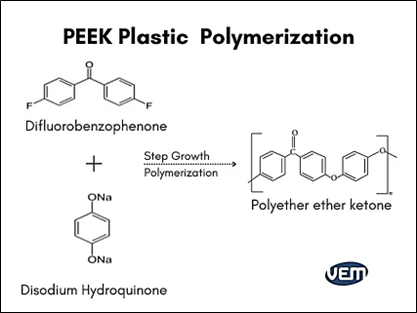

PEEK, или аббревиатура от polyether ether ketone, входит в состав высокоэффективных материалов PEEK и является широко распространенным инженерным термопластом. Этот полукристаллический полимер широко используется в различных отраслях промышленности благодаря своей превосходной прочности, износостойкости и долговечности даже при высоких температурах.

Медицинский класс и промышленный класс. Industrial Grade PEEK: Основные различия

Вопрос о выборе промышленного или медицинского PEEK возникает, когда рассматривается возможность механической обработки пик, и это решение должно быть основано на конкретных требованиях вашего приложения.

PEEK, промышленный материал, устойчив к пламени и истиранию, обладает высокой ударной прочностью и низким коэффициентом трения. Его механические свойства не изменяются даже при высоких температурах. Этот сорт применяется в аэрокосмической, автомобильной, химической, электронной, нефтяной, пищевой промышленности и производстве напитков, а также в других областях. Эта степень может быть использована для экстремальных промышленных применений.

Однако у последнего больше преимуществ, например, он биосовместим в соответствии со стандартами ISO 10993, химически стоек и совместим со стерилизацией. Кроме того, этот ПЭЭК не виден под рентгеновскими лучами, МРТ или КТ, так как является радиопрозрачным. Например, PEEK Optima и Zeniva PEEK. PEEK подходит для имплантатов, которые долгое время находятся в контакте с кровью или тканями и имитируют жесткость кости. Другой состав лучше подходит для разработки таких имплантатов, как шарнирные соединения и спинальные устройства.

Обработка PEEK имеет ряд преимуществ, которые можно разделить на две основные области: основное превосходство материала PEEK и уникальное превосходство процесса при использовании станков с ЧПУ для резки PEEK.

Преимущества обработки PEEK

Преимущества материала PEEK при обработке включают:

- Примечательно, что материал обладает исключительной химической стойкостью

- Обычно поглощение влаги практически незначительно.

- Как правило, он обладает хорошей стойкостью к истиранию по сравнению с другими видами термопластов.

- Способность выдерживать длительное воздействие горячей воды или пара.

- Устойчивость к биоразложению

Каковы ограничения обработки PEEK с ЧПУ?

Обработка ПЭЭК, хотя и популярна в качестве заменителя металла, имеет определенные ограничения: Обработка PEEK требует обработки, направленной на устранение внутренних напряжений и предотвращение образования трещин, связанных с нагревом.

- Обязательно требуется отжиг

- Теплоотдача не очень хорошая.

- Глубокое сверление может привести к образованию трещин, так как он подвержен растрескиванию.

- Специальная обработка трещин, вызванных напряжением и нагревом:

С трещинами и внутренними напряжениями в PEEK, вызванными нагревом, лучше всего бороться, принимая меры по прецизионной обработке. Выбор инструмента, оптимизация траектории движения инструмента и охлаждение - вот основные факторы, которые необходимо решить для преодоления этих проблем.

- Требование к отжигу:

Процесс отжига после механической обработки обычно выполняется для устранения остаточных напряжений в деталях из ПЭЭК. Этот шаг обеспечивает стабильность размеров и снижает вероятность деформации обработанных деталей из PEEK.

- Ограниченная теплоотдача:

PEEK обладает недостаточной способностью к отводу тепла во время резки. Использование передовых методов охлаждения для обеспечения контроля температуры является жизненно важным для предотвращения перегрева, износа инструмента и дефектов поверхности.

- Риск образования трещин при глубоком бурении:

Процесс глубокого сверления может привести к образованию трещин в компонентах из полиэфирэфиркетона. Чтобы снизить этот риск, необходимо обеспечить точный контроль, правильную геометрию инструмента и эффективное удаление стружки.

Эти препятствия устраняются для обеспечения успешного производства и изготовления PEEK, которое осуществляется без ущерба для качества и целостности конечных продуктов. Производство и изготовление PEEK, хотя и является надежной альтернативой таким металлам, как сталь и алюминий, имеет заметные ограничения: Производство и изготовление PEEK, хотя и является надежной альтернативой таким металлам, как сталь и алюминий, имеет заметные ограничения:

Советы по эффективной обработке PEEK

Вот несколько советов по эффективной обработке пластика PEEK: Вот несколько советов по эффективной обработке пек:

Отжиг полиэфирэфиркетона

Отжиг PEEK является ключевым процессом прецизионной обработки PEEK. Обычно в виде стержня и различных диаметров, PEEK проходит процесс отжига перед механической обработкой, чтобы уменьшить поверхностные трещины и внутренние напряжения, возникающие под воздействием тепла. Отжиг, помимо снижения напряжений, также улучшает кристалличность и обеспечивает определенный контроль над изменением размеров. При более длительной обработке может потребоваться периодический отжиг для сохранения жестких допусков и плоскостности, соответственно.

Кроме того, промышленные и большинство медицинских материалов из ПЭЭК обрабатываются одинаково, за исключением ПЭЭК, армированного углеродным волокном. Для обработки натурального ПЭЭК целесообразно использовать режущие инструменты из карбида кремния, а для ПЭЭК с армированием углеродным волокном - алмазные инструменты. Биосовместимость ПЭЭК для медицинских целей должна быть сохранена в процессе обработки. Предпочтительна сухая обработка, но PEEK плохо проводит тепло, как металл, поэтому в некоторых случаях может потребоваться охлаждающая жидкость. Воздушное охлаждение помогает сохранить биосовместимость, что важно для PEEK медицинского класса. Отходы от обработки PEEK для медицинских целей могут быть повторно использованы в промышленных изделиях. Для эффективной обработки PEEK необходимо учитывать и другие факторы.

- Режущие инструменты: PEEK, как правило, относится к тем видам пластмасс, которые могут быть изготовлены с помощью инструментов или станков из карбида кремния. Для материалов PEEK с повышенной прочностью или более жесткими допусками используются алмазные инструменты. Избегайте использования инструментов, которые обычно применяются для обработки металлов, так как это может привести к загрязнению.

- Охлаждение: Кроме того, ПЭЭК плохо отводит тепло, поэтому во избежание деформации или разрушения в качестве охлаждающей жидкости при обработке следует использовать жидкость. Тем не менее, использование воздуха под давлением для охлаждения важно для медицинских целей, чтобы сохранить биосовместимость.

- Бурение: Сверление глубоких отверстий требует особой осторожности, так как PEEK имеет меньшее удлинение и подвержен трещинам по сравнению с другими пластиками.

Совместимые технологии для обработки PEEK

Преимущество материала PEEK заключается в том, что он подходит не только для обработки на станках с ЧПУ, но и для аддитивного производства (3D-печати) и литья под давлением. Выбор метода зависит от качества конечного продукта, временных ограничений и бюджетных соображений.

3D-печать PEEK может осуществляться как с помощью нитей FFF, так и с помощью порошков SLS. Доступность PEEK для обработки на станках с ЧПУ и литья под давлением выше, чем у аддитивного производства в настоящее время. 3D-печать становится все более популярной, особенно в медицинском секторе, поскольку с ее помощью можно с относительной легкостью создавать сложные и частично полые геометрические формы.

Смола для литья под давлением PEEK широко используется в медицинской, аэрокосмической и других отраслях промышленности. Несмотря на то, что она имеет очень высокую температуру плавления, это может стать проблемой для некоторых термопластавтоматов, что в некоторых случаях может потребовать использования этого материала в качестве специального. PEKK и Ultem - другие высокотемпературные пластики, которые также могут быть рассмотрены.

Промышленное применение деталей для обработки PEEK

Несомненно, детали PEEK Maching должны применяться целенаправленно, чтобы воспользоваться их эксплуатационными преимуществами. Вот некоторые ключевые компоненты и отрасли промышленности, где PEEK CNC обработки частей особенно подходит:

Нефть и газ:

Клапаны PEEK Machining - отличный вариант для скважинных инструментов в нефтяной и газовой промышленности. Они оптимизированы для работы в экстремальных условиях, таких как высокие температуры и агрессивные химические вещества, что делает их лучше с точки зрения химической стойкости и термостойкости. Клапаны будут хорошо работать, обеспечивая регулирование потока жидкостей и, следовательно, безопасность операций. Кроме того, их прочность позволяет продлить срок эксплуатации, сократить объем технического обслуживания и замен.

Медицина:

Детали PEEK CNC Machining используются в ортопедических и спинальных операциях в качестве важнейшего компонента. Он широко используется для имплантатов, особенно в операциях по соединению позвонков для лечения остеохондроза. Клетки из PEEK, которые обычно заполняются костными трансплантатами, не вызывают побочных реакций, поскольку являются биосовместимыми. Кроме того, радиопрозрачность PEEK обеспечивает четкую визуализацию после операции и механическую поддержку, схожую с естественной костью.

Аэрокосмическая промышленность:

Компоненты самолетов, особенно в области двигателя и кабины, изготавливаются из полиэфирэфиркетона Механическая обработка или Литье под давлением ПЭЭК процесс. Из него изготавливают оболочки и изоляцию для кабелей, которые имеют небольшой вес и, следовательно, используются для повышения топливной эффективности. Способность PEEK выдерживать высокие температуры - еще один фактор, который делает его подходящим для аэрокосмической промышленности, где безопасность и долговечность в экстремальных условиях имеют решающее значение. Композитные материалы PEEK могут заменять металл в некоторых деталях, и, следовательно, вес уменьшается, а прочность остается прежней.

Электроника

PEEK обладает выдающимися электроизоляционными свойствами, поэтому он является лучшим выбором для многих применений в электронике. PEEK - это материал, из которого изготавливают разъемы, изоляторы и кабельные изоляторы. Например, держатели пластин из PEEK незаменимы в производстве полупроводников, поскольку способны выдерживать экстремальные химические воздействия и высокие температуры при изготовлении микросхем.

Автомобильный

В автомобильной промышленности идет постоянный поиск материалов, позволяющих снизить вес автомобиля и повысить экономию топлива. Шестерни, упорные шайбы и уплотнительные кольца - вот лишь некоторые из компонентов, для обработки которых используется PEEK. Благодаря своей способности минимизировать трение и износ в сочетании с термической стабильностью он является идеальным выбором для деталей двигателей и трансмиссий, испытывающих высокие нагрузки.

Часто задаваемые вопросы

Q1. Обеспечивает ли PEEK легкость обработки или нет?

Обработка PEEK представляет собой сложную задачу из-за его особых свойств. Профессиональная обработка специалистами, знающими толк в этом процессе, является ключевым фактором для достижения оптимальных результатов.

Q2. Может ли PEEK поддаваться обработке EDM?

EDM очень эффективна при работе с PEEK и позволяет создавать сложные геометрические формы, недостижимые другими методами.

Q3. PEEK, прочнее ли он алюминия?

Несмотря на то, что прочность PEEK выше, чем у алюминия (45 000 фунтов на квадратный дюйм), он является лучшим среди термопластов по соотношению прочности и веса. Он является надежной заменой таких металлов, как сталь, стекло и алюминий, в различных областях применения.

Подведение итогов

Замечательные характеристики PEEK, включая химическую стойкость, биосовместимость и близкие допуски, являются причиной широкого применения PEEK в различных отраслях промышленности. Знания, полученные из этой статьи, помогут получить хорошо обработанный ПИК.