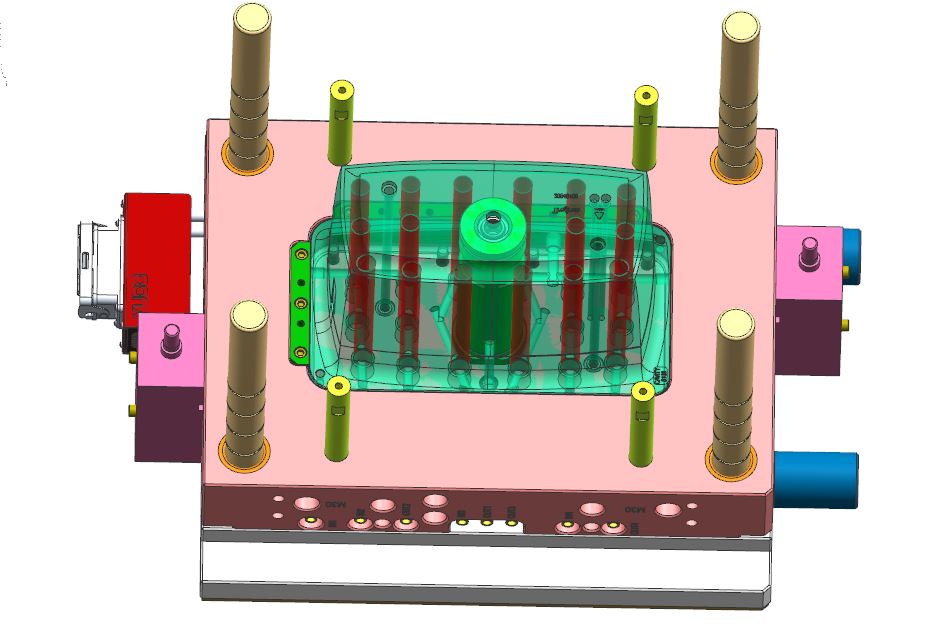

Варианты охлаждения — перегородка и барботеры

Что такое литьевая форма Охлаждающая перегородка

Охлаждающая перегородка в литье под давлением относится к компоненту или структуре, предназначенной для улучшения процесса охлаждения пресс-формы во время цикла литья под давлением. Литье под давлением - это производственный процесс, в котором расплавленный пластик впрыскивается в полость формы для формирования определенной формы. Эффективное охлаждение имеет решающее значение в этом процессе для обеспечения надлежащего затвердевания пластика и получения высококачественных формованных деталей.

Охлаждающие перегородки для литьевых форм обычно располагаются в полости формы, чтобы регулировать и оптимизировать охлаждение впрыскиваемого пластика. Эти перегородки могут иметь различные формы, такие как ребра, каналы или другие структуры, и стратегически расположены для управления потоком охлаждающей жидкости (обычно воды или масла) через пресс-форму. Основная цель охлаждающих перегородок - быстрый отвод тепла от расплавленного пластика, способствующий более быстрому и равномерному застыванию.

Используя охлаждающие перегородки, производители могут увеличить время цикла, повысить стабильность размеров формованных деталей, снизить риск возникновения дефектов и в конечном итоге повысить общую эффективность процесса литья под давлением. Конструкция и расположение охлаждающих перегородок зависят от таких факторов, как геометрия литьевой детали, используемый материал и особые требования к процессу литья.

Важность охлаждающей перегородки для литьевых форм

Охлаждающие перегородки играют решающую роль в процессе литья под давлением, и их важность заключается в нескольких ключевых аспектах:

- Сокращение времени цикла: Эффективные охлаждающие перегородки способствуют более быстрому и равномерному охлаждению литьевой детали. Оптимизация процесса охлаждения позволяет сократить общее время цикла процесса литья под давлением. Сокращение времени цикла способствует увеличению производительности и повышению эффективности производства.

- Стабильность размеров: Правильное охлаждение необходимо для достижения точности размеров и стабильности формованных деталей. Охлаждающие перегородки помогают контролировать скорость охлаждения, предотвращая коробление или деформацию конечного продукта. Постоянное и контролируемое охлаждение помогает поддерживать требуемые размеры формованных деталей.

- Улучшение качества: Равномерное охлаждение сводит к минимуму вероятность возникновения внутренних напряжений, раковин и других дефектов в формованных деталях. Предотвращая неравномерное охлаждение, охлаждающие перегородки способствуют получению более качественных готовых изделий с меньшим количеством дефектов поверхности и повышенной структурной целостностью.

- Выбор материала и оптимизация обработки: Различные материалы предъявляют особые требования к охлаждению. Охлаждающие перегородки позволяют настраивать процесс охлаждения в зависимости от конкретного используемого материала. Такая гибкость имеет решающее значение для оптимизации параметров литья под давлением и достижения желаемых свойств материала в конечном изделии.

- Энергоэффективность: Эффективные охлаждающие перегородки способствуют экономии энергии, поскольку позволяют точно контролировать процесс охлаждения. Благодаря более эффективному охлаждению пресс-формы можно сократить время, которое пресс-форма проводит в стадии охлаждения, что в долгосрочной перспективе приведет к повышению энергоэффективности и снижению затрат.

- Увеличенный срок службы инструмента: Правильное охлаждение помогает справиться с тепловыми нагрузками, воздействующими на пресс-форму. Предотвращая перегрев и обеспечивая равномерное распределение температуры, охлаждающие перегородки способствуют долговечности и прочности литьевой формы, снижая затраты на техническое обслуживание и время простоя.

В целом, охлаждающие перегородки для литья под давлением необходимы для оптимизации процесса литья под давлением, улучшения качества литых изделий, сокращения времени цикла и повышения общей эффективности производства.

Как они влияют на охлаждение плесени? Пузырьки и перегородки

Охладитель воды с барботером и перегородка представляют собой секции охлаждающие линии которые направляют поток охлаждающей жидкости в зоны, которые обычно не охлаждаются. Каналы охлаждения обычно сверлятся через полость и сердцевина пресс-формы. Однако пресс-форма может состоять из участков, расположенных слишком далеко друг от друга, чтобы в них можно было разместить обычные каналы охлаждения. Альтернативные методы охлаждения этих участков равномерно по отношению к остальной части детали предполагают использование перегородок, барботеров или термоштырей, как показано ниже.

Перегородки

Отбойник пресс-формы - это фактически охлаждающий канал, просверленный перпендикулярно основному линия охлажденияс лопаткой, которая разделяет один охлаждающий канал на два полукруглых канала. Охлаждающая жидкость поступает в одну сторону лопатки из основного линия охлаждения, поворачивает вокруг наконечника на другую сторону перегородки, а затем течет обратно в главную линию охлаждения.

Этот метод обеспечивает максимальное поперечное сечение для охлаждающей жидкости, но трудно установить разделитель точно по центру. Эффект охлаждения, а вместе с ним и распределение температуры на одной стороне сердечника может отличаться от распределения температуры на другой стороне. Этот недостаток экономичного с точки зрения производства решения можно устранить, если металлический лист, образующий перегородку, скрутить. Например, спиральная перегородка, как показано на рис. 2 ниже, подает охлаждающую жидкость к наконечнику и обратно в виде спирали. Она подходит для диаметров от 12 до 50 мм и обеспечивает очень однородное распределение температуры. Другим логическим развитием отбойников являются одно- или двухпоточные спиральные сердечники, как показано на рисунке 2 ниже.

Bubblers

Пузырьковый охладитель пресс-формы похож на перегородку, только вместо лопасти используется небольшая трубка. Охлаждающая жидкость поступает в нижнюю часть трубки и "пузырится" в верхней части, как в фонтане. Затем охлаждающая жидкость стекает вниз по внешней стороне трубки, чтобы продолжить свой поток через канал охлаждения.

Наиболее эффективное охлаждение тонких стержней достигается с помощью барботеров. Диаметр обоих должен быть подобран таким образом, чтобы сопротивление потоку в обоих сечениях было одинаковым. Условие для этого следующее:

Внутренний диаметр / Внешний диаметр = 0,707

Пузырьки для охлаждения пресс-формы доступны в продаже и обычно ввинчиваются в сердцевину, как показано на рисунке 3 ниже. До диаметра 4 мм трубка должна быть скошена на конце, чтобы увеличить поперечное сечение выходного отверстия; эта техника показана на рис. 3. Барботеры можно использовать не только для охлаждение стержня пресс-формыно и для охлаждения плоских секций пресс-формы, которые не могут быть оснащены сверлеными или фрезерованными каналами.

Рисунок 3. (Слева) Барботеры, вкрученные в сердечник. (Справа) Барботер скошен для увеличения выходного отверстия

ПРИМЕЧАНИЕ: Поскольку и перегородки для охлаждения пресс-формы, и барботеры имеют суженные зоны обтекания, сопротивление потоку увеличивается. Поэтому при проектировании размеров этих устройств следует соблюдать осторожность. Поведение потока и теплопередачи как для перегородки, так и для барботера можно легко смоделировать и проанализировать с помощью анализа C-MOLD Cooling.

Термоштыри

Термоштифт является альтернативой литьевой пресс-форме дефлекторы и барботеры. Он представляет собой герметичный цилиндр, заполненный жидкостью. Жидкость испаряется, отводя тепло от инструментальной стали, и конденсируется, отдавая тепло охлаждающей жидкости, как показано на рисунке 4. Эффективность теплопередачи термоштифта почти в десять раз выше, чем у медной трубки. Для обеспечения хорошей теплопроводности избегайте воздушного зазора между термоштифтом и пресс-формой или заполните его высокопроводящим герметиком.

Охлаждение тонких жил

Если диаметр или ширина очень малы (менее 3 мм), возможно только воздушное охлаждение. Воздух нагнетается на стержни снаружи во время открытия формы или поступает через центральное отверстие изнутри, но эта процедура, конечно, не позволяет поддерживать точную температуру формы.

Более эффективное охлаждение тонких сердечников (размером менее 5 мм) достигается за счет использования вставок из материалов с высокой теплопроводностью, таких как медь или бериллиево-медные материалы. Эта техника показана на рисунке 6 ниже. Такие вставки впрессовываются в сердечник и своим основанием, имеющим настолько большое поперечное сечение, насколько это возможно, выходят в канал охлаждения.

Охлаждение больших ядер

При больших диаметрах активной зоны (40 мм и более) необходимо обеспечить положительную транспортировку охлаждающей жидкости. Это можно сделать с помощью вставок, в которых охлаждающая жидкость поступает к вершине сердечника через центральное отверстие и по спирали направляется к его окружности, а между сердечником и вставкой по спирали - к выходному отверстию, как показано на рис. 7. Такая конструкция значительно ослабляет сердечник.

Охлаждающие сердечники цилиндров

Охлаждение сердечников цилиндров и других круглых деталей должно осуществляться с помощью двойной спирали, как показано ниже. Охлаждающая жидкость поступает к вершине сердечника по одной спирали и возвращается по другой спирали. По конструктивным соображениям толщина стенки сердечника в этом случае должна составлять не менее 3 мм.