Turnare prin injecție a polistirenului, sau turnare prin injecție PS, este o tehnică de fabricație comună și este renumită pentru capacitatea sa de a crea volume mari de componente identice la o viteză rapidă. Polistirenul este un termoplastic foarte potrivit. Deoarece este ieftin, ușor de modelat și are numeroase aplicații în diverse sectoare. Acest articol va ajuta la explicarea procedurilor urmate în turnarea prin injecție a polistirenului, împreună cu domenii precum materialul utilizat, liniile directoare de proiectare, detaliile parametrilor de prelucrare și avantajele și dezavantajele acestei metode.

Ce este turnarea polistirenului?

Turnarea polistirenului este una dintre tehnicile de formare polistiren, un polimer termoplastic cu numeroase aplicații. Acest lucru se realizează de obicei prin procesele de turnare prin injecție. Aici polistirenul topit este injectat într-o cavitate de matriță pentru a forma forme complicate cu o precizie ridicată. Turnarea prin injecție a polistirenului este populară în multe industrii deoarece materialul este ieftin și relativ ușor de prelucrat. Pe lângă aceasta, are proprietăți bine dorite, cum ar fi rigiditatea și claritatea. Procesul este consistent și intensiv, ceea ce îl face potrivit pentru producția de masă.

De ce este polistirenul atât de des utilizat?

Utilizarea pe scară largă a polistirenului poate fi atribuită mai multor factori. Cum ar fi;

- Raportul cost-eficacitate: PS este ieftin de fabricat, iar costurile de producție sunt considerabil scăzute atunci când se ajunge la o scară uriașă.

- Versatilitate: Acesta poate fi ușor modelat în mai multe forme. Prin urmare, este aplicabil în cazul produselor de tip "nudges", și anume cutii de conserve și alte produse de larg consum.

- Claritate și rigiditate: PS produce un finisaj clar, strălucitor, lucios. Acest finisaj este rigid, dar și foarte ușor.

- Ușurința prelucrării: Are un punct de topire scăzut și caracteristici bune de curgere. Astfel, acest lucru îi permite să se prelucreze cu ușurință în turnarea prin injecție.

- Reciclabilitate: PS poate fi reciclat, astfel încât promovează un sistem de producție durabil.

Proprietăți ale polistirenului (PS)

Tabelul următor prezintă diferitele proprietăți ale polistirenului.

| Proprietate | Polistiren de uz general (GPPS) | Polistiren cu impact ridicat (HIPS) |

| Densitate | 1,04 - 1,06 g/cm³ | 1,03 - 1,06 g/cm³ |

| Rezistența la tracțiune | 30 - 60 MPa | 15 - 35 MPa |

| Rezistența la flexiune | 70 - 110 MPa | 25 - 55 MPa |

| Rezistența la impact (Izod crestat) | 20 - 35 J/m | 150 - 300 J/m |

| Alungire la rupere | 1 – 2% | 30 – 50% |

| Punct de topire | 210°C - 250°C | 200°C - 230°C |

| Micșorare | 0.4 – 0.7% | 0.3 – 0.8% |

| Absorbția apei (24 de ore) | 0.03% | 0.03% |

| Transparență | Transparent | Opace |

| Aplicații | Ambalaje, tacâmuri de unică folosință | Piese auto, jucării |

Procesul pas cu pas de turnare prin injecție a polistirenului (turnare prin injecție PS)

Turnarea prin injecție cu polistiren este o procedură standard de producție în masă a pieselor de detaliu realizate din materialul polistiren (PS). Aceasta cuprinde câteva etape critice. Acestea pot include pregătirea materialului, topirea materialului și descărcarea finală a piesei. Iată o explicație detaliată a fiecărei etape din procesul de turnare prin injecție a polistirenului:

1. Pregătirea materialului

Această etapă este compusă în principal din subprocese. Așadar, să le discutăm pe toate pe scurt.

- Selectarea materiei prime: Alegem granule sau pelete de polistiren în funcție de produsul final. Aceasta poate include, de exemplu, polistiren pentru produse transparente (GPPS) sau polistiren cu impact puternic (HIPS) pentru produse care au impacturi puternice.

- Uscare: În general, polistirenul nu tinde să absoarbă apa. Dar pentru umiditate ridicată, materialul necesită doar o mini-uscare pentru a evita defectele de umiditate în procesul de turnare. Dacă este necesar, materialul este uscat pentru a elimina orice cantitate de umiditate din material.

2. Topirea polistirenului

În mod similar, această etapă implică și anumite subprocese, și anume;

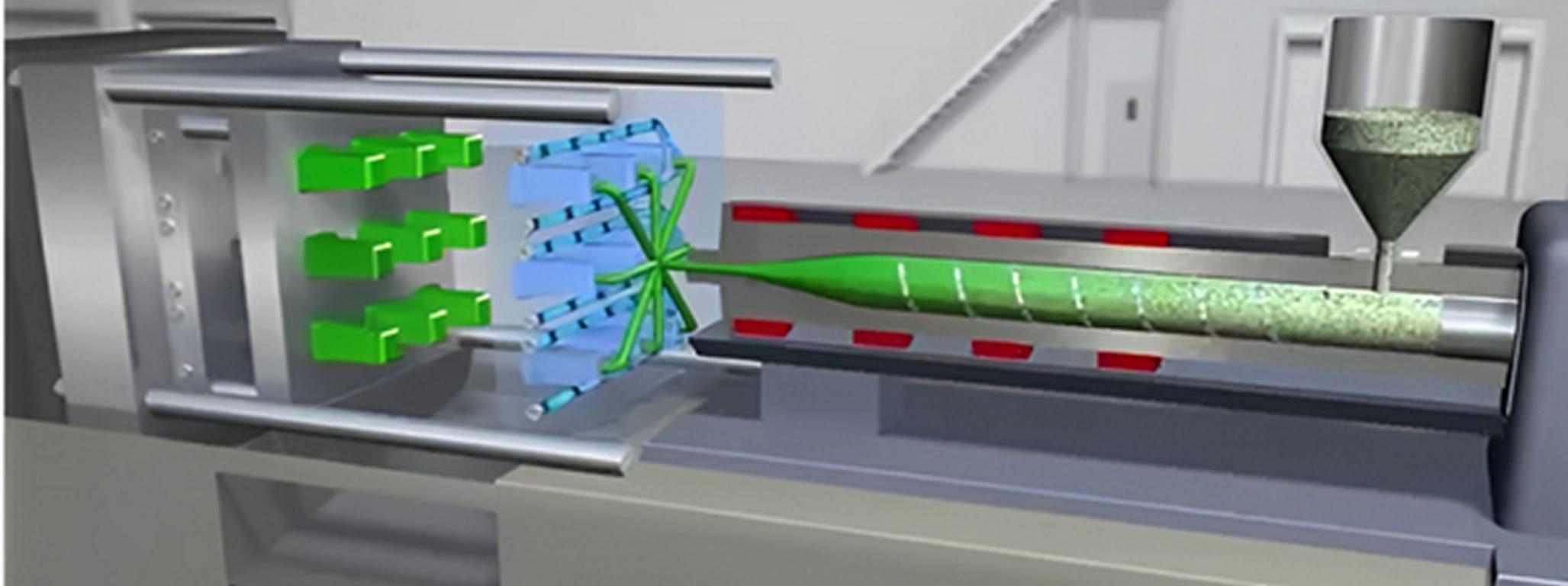

- Încărcarea buncărului: Aici uscăm peleții, apoi aceștia sunt la rândul lor alimentați prin intermediul unui buncăr în mașina de turnare prin injecție. Deasupra alimentatorului se află buncărul care furnizează materialul către cilindrul mașinii.

- Încălzire și topire: Acesta este prevăzut cu serpentine de încălzire pentru a topi polistirenul până la starea sa înmuiată, adică între 200°C și 250°C. Șurubul se rotește și împinge materialul înainte și, în același timp, amestecă și topește polimerul uniform.

3. Faza de injectare

Această fază poate include următoarele procese;

- Injecție: După ce polistirenul trebuie să treacă prin a doua fază. Aici se topește și se amestecă uniform și devine omogenizat. Apoi șurubul se deplasează rapid înainte și presează materialul topit în cavitatea matriței. Presiunea se asigură că polistirenul topit umple cavitatea matriței până la cel mai mic detaliu. Astfel, se poate obține cu ușurință forma respectivă a piesei.

- Umplerea matriței: Matrița este formată din două jumătăți, care sunt jumătatea centrală a matriței și jumătatea cavității. Apoi, aceste două jumătăți trebuie să fie presate strâns împreună. Polistirenul topit este apoi injectat în cavitate până la limitele matriței. Acest design indică faptul că porțile, jgheaburile și orificiile de ventilație trebuie să fie proiectate corespunzător. Astfel, acestea pot permite uniform, umplerea și curgerea polimerului topit.

4. Răcirea și solidificarea

Aici principalele procese sunt;

- Faza de răcire: Odată ce cavitatea matriței este umplută cu material, acesta trebuie să se răcească și să se solidifice. Menținem temperatura folosind agent de răcire, adică canale de apă. Astfel, polistirenul se poate răci rapid.

- Solidificare: Atunci când polistirenul se răcește, acesta își schimbă starea fizică de la o stare topită la una solidă și capătă forma matriței. Timpul de răcire este important deoarece influențează geometria și finisajul suprafeței produsului final.

5. Îndepărtarea piesei turnate

- Deschiderea mucegaiului: Când piesa a fost răcită și solidificată suficient, jumătățile matriței (miezul și cavitatea) se separă efectiv.

- Ejecție: Pivoții sau plăcile pentru miez sunt utilizate pentru a forța ejectarea piesei finite din cavitatea matriței. Trebuie să se acorde o atenție deosebită pentru a se asigura că piesa este ejectată fără ca aceasta să fie deteriorată într-un fel sau altul.

6. Post-procesare

- Tundere și finisare: Acesta este ștanțat și, după ejecție, are un material suplimentar, cum ar fi matrițe sau canale de rulare, care este de obicei tăiat. Această operațiune poate fi efectuată manual sau prin utilizarea de echipamente automate.

- Inspecția și controlul calității: Piesele turnate sunt inspectate pentru a detecta orice semne de deformare ușoară, urme de scufundare vizibile prin piele sau zone umplute necorespunzător. Controlul calității garantează că fiecare dintre piesele primite corespunde standardului necesar pentru finalizarea întregului produs.

7. Reciclarea resturilor

- Regrinding: Orice resturi de material care rezultă din tăiere sau orice piese defecte pot fi zdrobite și utilizate într-o topire. De asemenea, acestea pot fi amestecate cu granule de polistiren pur pentru a reutiliza procesele de turnare, prin urmare există puține deșeuri de material.

Orientări privind proiectarea turnării prin injecție a polistirenului

Proiectarea pentru turnarea prin injecție a polistirenului necesită atenție la detalii pentru a asigura calitatea și funcționalitatea: Deci, concentrați-vă asupra următoarelor orientări;

- Grosimea peretelui: Ar trebui să existe întotdeauna o grosime standard a pereților. Astfel, se poate evita deformarea sau scufundarea structurii. Orice între 2-4 mm ar fi suficient, dar grosimea finală este la discreția producătorilor.

- Unghiuri de proiectare: Unghiurile de tragere ar trebui să fie incluse la un interval de 1-2° pentru îndepărtarea rapidă a pieselor din matriță.

- Coaste și șefi: Ar trebui să adăugați nervuri pentru a susține secțiunile subțiri și să prevedeți amplasarea bosajelor unde urmează să fie montate șuruburile. Astfel, se poate asigura că și acestea au suport.

- Radii de colț: Utilizați raze mari ale colțurilor în partea de proiectare. Astfel, variațiile drastice ale materialului pot fi menținute la un nivel minim în proiectare.

- Locația porții: Localizați porțile de poziție la partea cea mai lată sau cea mai groasă a produsului. Astfel, se poate asigura că matrița va fi umplută până la refuz și se va minimiza contracția.

Caracteristicile materialului polistiren și compararea cu alte materiale

Aici este tabelul detaliat care oferă o comparație detaliată a polistirenului și a altor materiale, care includ PP, PE, ABS etc., puteți merge la cum să alegeți cel mai bun materiale de turnare prin injecție pentru a cunoaște mai multe materiale plastice.

| Proprietate | Polistiren (PS) | Polipropilenă (PP) | Polietilenă (PE) | ABS |

| Densitate (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Punct de topire (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Rezistența la tracțiune (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Rezistența la impact | Scăzut | Înaltă | Mediu | Înaltă |

| Costuri | Scăzut | Scăzut | Scăzut | Mediu |

Avantaje și dezavantaje ale utilizării polistirenului

Avantaje:

Iată câteva dintre avantaje;

- Rentabil și ușor disponibil.

- Claritate foarte ridicată pentru sarcini complet transparente.

- Necomplex și nu necesită timp pentru a procesa o cantitate mare de energie.

- Este ușor, cu o clasă bună de stabilitate dimensională.

- Este un tip de material reciclabil care îl pune într-un coș ecologic.

Dezavantaje:

În mod similar, următoarele sunt limitările sau dezavantajele polistirenului.

- Rezistență slabă la impact și destul de vulnerabilă la fisurare.

- Nu este rezistent la căldură. Deci, devine moale la temperaturi ridicate.

- Rezistența la lumina UV este scăzută și se decolorează ușor.

- Acesta este un material fragil și este ușor de fracturat sub presiune.

- Nu este biodegradabil, deci reprezintă o amenințare pentru mediu dacă este aruncat sau nu este reciclat.

Precauții pentru turnarea prin injecție a PS:

Așadar, iată care sunt măsurile de precauție pentru turnarea prin injecție a PS:

- Uscare: Asigurați-vă că PS este lipsit de umiditate pentru a evita contaminarea cu umiditate.

- Controlul temperaturii: De asemenea, este important să se mențină o temperatură de prelucrare constantă pentru a preveni degradarea materialului.

- Designul mucegaiului: În timpul proiectării structurii, încorporați unghiurile corecte în proiect. Pe lângă aceasta, prevedeți bine modul de aerisire a clădirii pentru a evita imperfecțiunile.

- Ejecție: Din cauza preocupării privind forța de deformare a piesei, trebuie să aplicați o cantitate corectă de forță de ejecție.

- Timp de răcire: Deformarea și contracția sunt influențate de timpul petrecut de componentă la răcire. Prin urmare, trebuie găsit un echilibru bun pentru a se asigura că nu afectează piesa.

Temperatura de prelucrare a polistirenului în turnarea prin injecție

Temperatura utilizată în turnarea prin injecție este, de obicei, între 200 și 250°C pentru a prelucra polistirenul. Aceasta ajută la curgerea corespunzătoare a materialelor și evită degradarea materialului la un nivel care nu este gestionabil. Dacă temperatura polistirenului este prea scăzută, este posibil ca materialul să nu se topească corespunzător. Astfel, este posibil ca matrița să nu fie umplută în mod optim, rezultând defecte precum fotografii scurte sau piese insuficient umplute.

Pe de altă parte, atunci când temperatura este ridicată, materialul tinde să se rupă și să își piardă culoarea și proprietățile mecanice, precum și să emită gaze toxice. Temperatura de turnare este bine reglată pentru a permite materialului să curgă bine în cavitate. Astfel, reproduce designul piesei și oferă produse de înaltă calitate.

De ce compania Sincere Tech pentru piesele dvs. de turnare prin injecție a polistirenului

Sicnere Tech este una dintre primele 10 companii de turnare prin injecție a plasticului în China, care oferă matrițe de injecție polistiren și piese personalizate de turnare prin injecție din plastic pentru o gamă largă de materiale, avantajele noastre simple sunt enumerate mai jos:

- Durabilitate: Injecția noastră matrițe din plastic sunt durabile și cu greu se uzează în comparație cu alte materiale utilizate în fabricarea matrițelor.

- Precizie: Furnizarea noastră de precizie ridicată în fabricarea matrițelor poate asigura consecvența în fiecare piesă.

- Rentabil: Serviciile noastre se situează la mijlocul intervalului în care costul și calitatea sunt fără compromisuri.

- Rezolvare rapidă: Avem un răspuns rapid cu satisfacție 101%.

- Echipă și personal cu experiență: Avem un număr mare de angajați cu experiență practică în serviciile de turnare prin injecție a polistirenului. Ei sunt maeștri în furnizarea de produse extrem de precise și de cea mai bună calitate.

- Soluție personalizată: Vă ajutăm, de asemenea, cu piese de design personalizate.

Dacă sunteți în căutarea unor servicii de turnare prin injecție a polistirenului extrem de precise și exacte. Nu mergeți nicăieri. Contactați-ne astăzi.

Concluzie

Turnare prin injecție a polistirenului este un proces de fabricație relativ eficient și la un preț rezonabil. Se aplică la multe produse. Pe lângă aceasta, turnarea PS oferă în cel mai bun mod piese bune, cu un grad ridicat de claritate și rigiditate, cu o proiectare și o prelucrare corespunzătoare a matriței. Cu toate acestea, are unele prejudecăți, cum ar fi rezistența scăzută la impact și stabilitatea termică a materialului. Prin utilizarea ghidurilor de proiectare, puteți utiliza în mod avantajos procesul de turnare prin injecție a polistirenului.

Întrebări frecvente

Q1. Care este intervalul de temperatură al polistirenului?

Temperatura de prelucrare a polistirenului se încadrează în mod normal între 200°C - 250°C.

Q2. De ce este utilizat polistirenul în turnarea prin injecție?

Este utilizat în principal pentru că este ieftin și ușor de prelucrat. Deoarece oferă rigiditate și claritate îmbunătățită.

Q3. Care sunt principalele puncte slabe ale polistirenului ca material?

Principalul dezavantaj este că are un indice scăzut de revenire. Prin urmare, nu poate rezista la căldură și este foarte fragil.

Q4. Polistirenul poate fi reciclat?

Desigur, polistirenul poate fi reciclat, ceea ce înseamnă că producția unui astfel de produs poate fi considerată un proces ecologic.

Q5. Care este utilizarea pe scară largă a polistirenului?

Acesta este utilizat în ambalaje, bunuri de consum, materiale izolante, aplicații medicale, elemente auto și altele.