Cum obțineți turnare prin injecție acrilică de înaltă calitate?

Este important să obțineți o suprafață lucioasă cu defecte minime de contracție atunci când utilizați turnare prin injecție acrilică pentru produsele dvs. turnate prin injecție. Atunci când realizați piese acrilice turnate prin injecție, câteva puncte simple pentru a defini calitatea turnării acrilice vor fi: o suprafață complet transparentă cu luciu ridicat, defecte minime de strălucire, dimensiuni de înaltă precizie (dacă este necesar), fără urme de rupere etc.

Acest blog își propune să discute modalități de îmbunătățire a preciziei de turnare a acrilului. Aflați strategii, recomandări și recomandări pentru succes. Punem în evidență reglarea temperaturii, nivelurile de presiune și alte caracteristici. Bine ați venit pe calea preciziei în turnarea acylic.

Ce este turnarea prin injecție a acrilului?

turnare prin injecție a acrilului, sau Injecție PMMA turnare, este procesul de fabricație prin care se topește rășina acrilică pentru a fi injectată în cavitatea matriței folosind o presiune ridicată de aproximativ 150 MPa (în mod normal între 100 și 170 MPa). Procesul implică temperaturi ale butoiului cuprinse între 220 și 260 de grade. Indicele de curgere la topire (MFI) este esențial pentru controlul vâscozității.

Pentru a face piese de turnare acrilice cu claritate ridicată, șurubul, duza și unitatea de strângere pot fi considerate părți critice ale mașinii de turnare. Durata ciclului poate varia de la 30 de secunde la 300 de secunde, în funcție de PMMA grosimea peretelui de turnare prin injecție.

Stabilitatea dimensională este obținută prin reglarea strictă a ratei de răcire a pieselor. Dispozitivele de control al temperaturii matriței controlează procesul de răcire. Viteza de injecție afectează, de asemenea, finisarea suprafeței produsului final.

Cum se pregătește materialul acrilic pentru turnare prin injecție?

Turnarea acrilică nu este un proces ușor deoarece, de obicei, atunci când aveți nevoie de piese turnate din acril, aveți nevoie de piese foarte transparente sau semitransparente. În acest caz, nu este permis să aveți probleme cu piesa turnată în acrilic din interior spre exterior. Mai jos sunt pașii de bază pentru a realiza piese turnate din acril:

Selectarea materialului

Prin urmare, este important să selectați gradul acrilic potrivit de materiale de turnare prin injecție. Transparența, rezistența și rezistența la căldură sunt importante. În consecință, indicele de fluiditate a topiturii (MFI) trebuie să corespundă procesului de turnare. Folosiți PMMA care are proprietăți optice bune.

Discutați rolul modificatorilor de impact pentru tenacitate. De asemenea, este important să rețineți că coloranții pot fi încorporați în timpul fazei de amestecare. De asemenea, este important să se îndeplinească cerințele de aplicare ale rășinii acrilice.

Tehnici de uscare

În timpul procesului de turnare PAAM, uscarea corectă a rășinii acrilice reduce imperfecțiunile. Uscătoarele desicante ar trebui să fie utilizate datorită eficienței lor în eliminarea umidității.

Temperaturile de uscare variază între 60 și 90 de grade, cu un timp minim de uscare de 3 ore. Asigurați-vă că există o circulație constantă a aerului în buncărul de uscare. Măsurați nivelul de umiditate cu un higrometru.

Trebuie să vă asigurați că uscați uniform toate suprafețele pentru a preveni hidroliza. Procesul de uscare durează în mod normal între două și patru ore și asigurați-vă că curățați buncărul de uscare și nu amestecați niciun alt tip de material cu materialele acrilice.

Consistență

Este important să fiți consecvenți cu turnarea prin injecție a acrilului. Vâscozitatea totală a topiturii este esențială pentru piesele de turnare acrilice de calitate. Asigurați-vă că unitatea de injecție este calibrată des. Controlați temperaturile din interiorul butoaielor și efectuați ajustările necesare. S-a constatat că viteza șurubului influențează fluxul de material.

Mențineți timpi de răcire constanți pentru a minimiza deformarea. Asigurați-vă că matrițele sunt verificate frecvent pentru a depista semne de uzură și rupere.

Dacă turnați piese acrilice transparente turnate prin injecție, curățarea unității de injecție și a cilindrului va fi foarte importantă. Asigurați-vă că nu se pierde niciun alt tip de material în cilindru; în caz contrar, vor apărea pete negre sau urme de curgere în piesele turnate din acril. Acesta este motivul pentru care există o mașină specială de turnare prin injecție care este făcută special pentru piesele turnate transparente. Deoarece curățarea cilindrului va costa poate o zi și va irosi multe materiale.

Aditivi

Utilizarea aditivilor în turnarea prin injecție a acrilului îmbunătățește performanța acestuia. Stabilizatorii UV previn efectele adverse ale luminii solare. Plastifianții îmbunătățesc flexibilitatea. Aplicați întârzietori de flacără acolo unde va fi cea mai mare nevoie de ei - în aplicații critice pentru siguranță.

Agenții antistatici sunt utilizați pentru a minimiza sarcinile statice. Atunci când adăugați aditivii, asigurați-vă că aceștia sunt bine dispersați în întregul sistem. Verificați dacă amestecul final prezintă caracteristicile necesare.

Omogenitate

Uniformitatea materialului este crucială în turnarea prin injecție a acrilului. Răspândiți rășina și aditivii în mod uniform. Asigurați-vă că materialul introdus în buncăr este bine amestecat.

Atunci când amestecați produsul, asigurați-vă că utilizați un șurub cu forfecare mare. Căutați variații între loturi. Stabilizați temperatura de topire. Acest lucru duce la mai puține defecte întâlnite pe piesele finale.

Care sunt parametrii cheie în turnarea prin injecție a acrilului?

Practic, atunci când lucrați cu mucegai actylic, fiecare detaliu mic va afecta calitatea piesei acrilice turnate. Acesta este motivul pentru care majoritatea companiilor de turnare nu sunt profesioniste în realizarea pieselor acrilice turnate prin injecție, deoarece există o mulțime de echipamente speciale suplimentare necesare pentru a realiza piese actylic turnate prin injecție de înaltă calitate. Mai jos sunt prezentați unii dintre parametrii cheie pentru procesul de turnare a acrilului.

Setări de temperatură

Controlul temperaturii în turnare prin injecție acrilică este foarte importantă. Zonele butoiului sunt de obicei între 220 și 280 de grade. Temperatura duzei trebuie să corespundă debitului topiturii; o temperatură scăzută a topiturii nu va putea obține o suprafață transparentă de înaltă calitate; o temperatură ridicată a topiturii va descompune materialul acrilic, astfel încât piesa turnată în acrilic va deveni galbenă sau închisă la culoare.

Temperaturile de turnare au un impact asupra clarității pieselor. O temperatură normală a matriței este între 40 și 70 de grade, în funcție de grosimea peretelui acrilic de turnare. Încălzirea treptată ajută la evitarea degradării materialului. După cum se știe, modelele de temperatură stabile promovează uniformitatea calității.

Este recomandat ca elementele de încălzire să fie calibrate frecvent pentru măsurători corecte.

Controlul presiunii

Controlul precis al presiunii este un factor cheie în prevenirea defectelor în turnarea prin injecție a pieselor acrilice. În ceea ce privește presiunea de injecție, aceasta variază de la 10.000 psi la chiar mai mult. Menținerea presiunii păstrează o anumită coeziune. Verificați presiunea de strângere pentru a minimiza sclipirile.

Rampele de presiune ajută la evitarea unei creșteri bruște a ratelor de consum de material. Modificați în funcție de vâscozitatea materialului. Verificările periodice ajută la menținerea condițiilor constante de turnare.

Viteza de injecție

Acesta este un indiciu clar că viteza de injectare are un efect direct asupra calității piesei acrilice produse. Vitezele mari implică umplerea rapidă a matrițelor, de unde și durata scurtă a ciclului.

Continuați să monitorizați viteza șurubului pentru a asigura un flux uniform. Creșteți viteza pentru simplificarea geometriei. Vitezele reduse asigură, de asemenea, că aerul nu pătrunde în cantități mari în sistemul de alimentare.

Pentru a preveni astfel de imperfecțiuni, este recomandabil să se stabilească un echilibru. Calibrarea vitezei ar trebui făcută des.

Debit

Debitul joacă un rol crucial în turnarea prin injecție a acrilului. Acesta descrie modul în care materialul ajunge în matriță. Aici, ajustările depind de designul piesei. Verificați indicele de curgere a topiturii (MFI) pentru a vă asigura că acesta este constant. Dimensiunile porții trebuie să fie controlate pentru a favoriza o distribuție uniformă.

Verificați periodic debitmetrele. Acest lucru va ajuta la obținerea unei distribuții uniforme a materialului, astfel încât să se prevină formarea de imperfecțiuni de suprafață pe produs în timpul turnare plastic acrilic.

Timp de răcire

Dimensiunile pieselor în turnarea prin injecție a acrilului depind de timpul de răcire. Un timp de răcire mai lung asigură stabilitatea. Utilizați regulatoare de temperatură a matriței pentru a asigura o răcire precisă.

Monitorizați temperaturile interne ale matriței. Pentru reglarea fină a ciclurilor, scurtați treptat timpii de răcire. Răcirea uniformă previne deformarea. O altă soluție este inspectarea sistematică a pasajelor de răcire pentru a depista eventuale obstrucții.

Cum să proiectați matrițe acrilice pentru turnarea prin injecție a acrilului?

Design de precizie

Precizia este extrem de importantă în turnarea prin injecție a acrilului. Toate toleranțele trebuie să fie în micrometri. Mențineți o grosime egală a peretelui pentru a evita zonele de tensiune. Software-ul CAD ar trebui utilizat pentru a desena modele mai detaliate. Implementați strategic canalele de răcire.

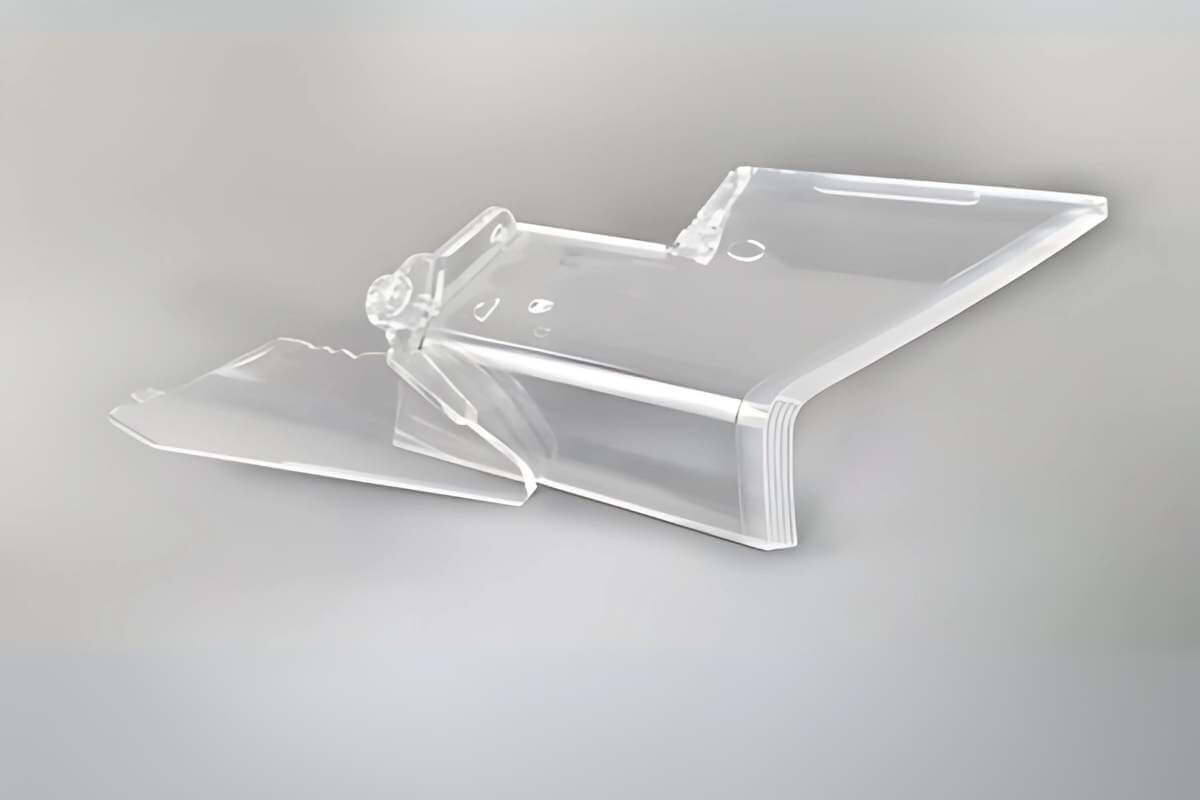

Îmbunătățirea designului piesei

Înainte de realizarea matrițelor acrilice, se realizează un DFM (proiectare pentru fabricație) ar trebui efectuat un raport pentru a verifica orice posibile probleme potențiale. Spre deosebire de alte tipuri de materiale plastice, cum ar fi ABS sau PP, piesele de turnare prin injecție acyrlic vor fi ușor de rupt sau crăpat din unele colțuri, astfel încât proiectarea inserțiilor și a sistemului de ejecție este foarte importantă. Trimiterea către client a unui raport DFM complet pentru aprobare va fi foarte utilă pentru a reduce problemele ulterioare.

Proiectarea porții

Designul porții este unul dintre cei mai importanți factori în realizarea produselor acrilice de înaltă calitate turnate prin injecție; spre deosebire de alte materiale turnate prin injecție care ar putea utiliza subporți sau porți banană.

Amplasarea porții influențează fluxul. Simulările ar trebui să fie utilizate pentru a valida în mod regulat proiectarea porții. Proiectarea conform toleranțelor specifice minimizează erorile și îmbunătățește performanța pieselor.

Atunci când lucrăm cu matrițe actilice, designul cu poartă laterală este utilizat în cea mai mare parte în matriță; unghiul de scurgere ar trebui să fie de 5° până la 7°. Dacă grosimea peretelui matriței acrilice este de 4 mm sau mai mare, unghiul de scurgere trebuie să fie de 7°, diametrul canalului principal trebuie să fie de 8-12 mm, iar lungimea totală a canalului nu trebuie să depășească 50 mm.

Pentru produsele de turnare prin injecție a plasticului acrilic cu o grosime a peretelui mai mică de 4 mm, diametrul canalului principal trebuie să fie de 6-8 mm. Pentru produsele de turnare acrilice cu o grosime a peretelui mai mare de 4 mm, diametrul canalului principal trebuie să fie de 8-12 mm.

Complexitatea mucegaiului

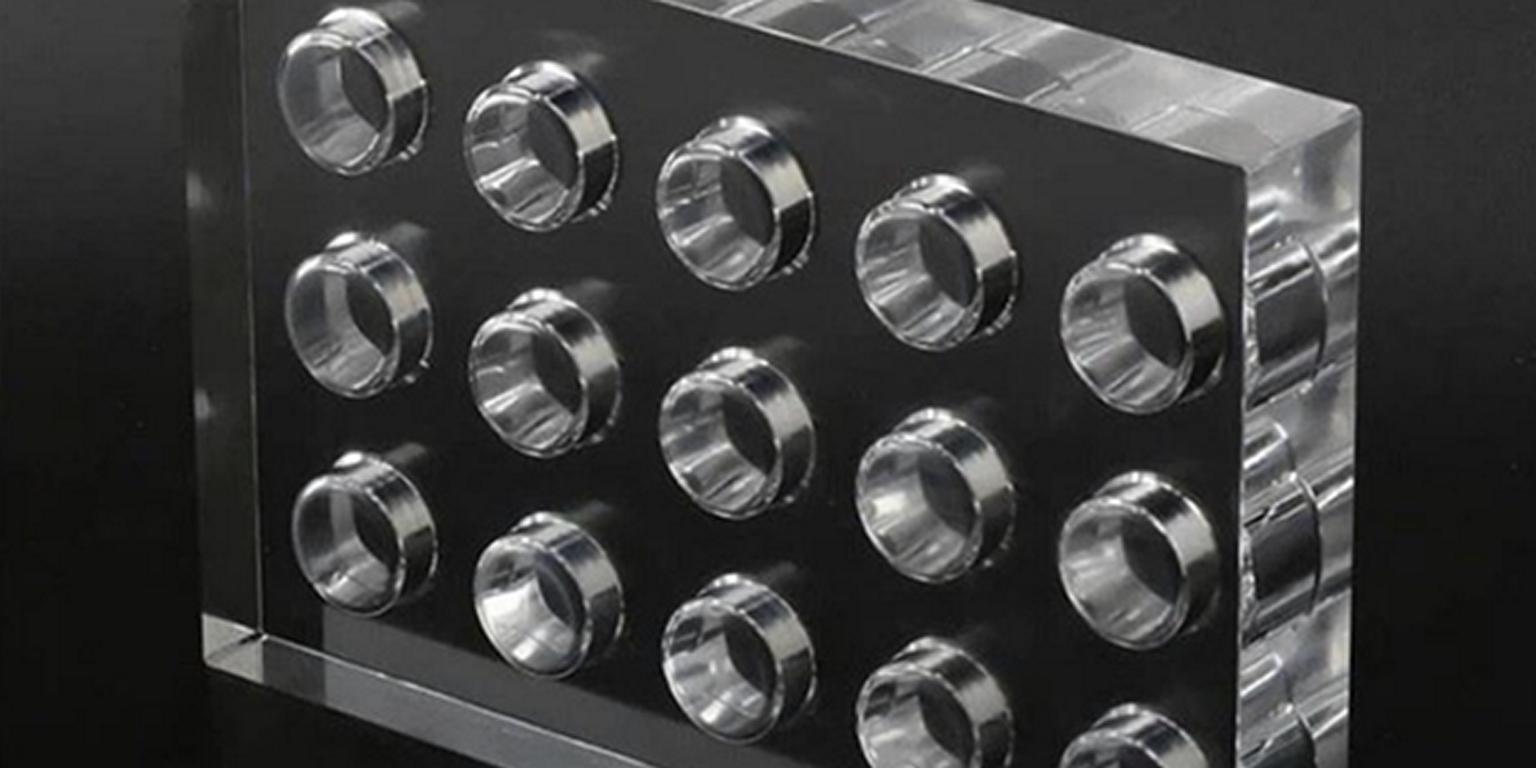

Se știe că complexitatea matriței are un impact asupra rezultatelor turnării prin injecție a acrilului. Matrițele cu cavități multiple sporesc productivitatea. Dispozitivele de ridicare și glisierele sunt utilizate pentru caracteristicile subțiri; designul inserției de aerisire pentru nervurile adânci va fi mai bun pentru procesul de lustruire și reducerea problemelor legate de capcanele de aer.

Este vital să se utilizeze canale fierbinți pentru un flux de material adecvat și continuu. Nu există nimic mai complex decât geometria și de aceea este nevoie de prelucrare.

Gândiți-vă la liniile de separare în cazurile de ejecție ușoară. Stabilizați matrița la presiune ridicată. În plus, verificați frecvent matrițele pentru semne de uzură.

Alegerea materialului matriței

Alegerea materialului de oțel potrivit pentru matrițe este crucială în turnarea prin injecție a acrilului. Faceți-o din oțel călit pentru durabilitate. Aluminiul oferă o prelucrare mai rapidă pentru unele matrițe cu rquriment redus al suprafeței. Pentru o răcire mai bună, pot fi utilizate inserții de cupru beriliu, în special pentru unele nervuri adânci.

Deoarece majoritatea produselor acrilice de turnare prin injecție vor fi complet clare și lucioase sau semiclare și lucioase, selecția oțelului cavității va fi importantă; este nevoie de oțel ușor de lustruit și lucios; în general, folosim S136 sau NAK 80 pentru matrițele de injecție acrilice. Aceste două oțeluri sunt cele mai populare materiale de matrițe pentru rășină acrilică.

Conductivitatea termică trebuie să corespundă nevoii de răcire. Testarea materialelor ajută la determinarea durabilității materialelor utilizate în construcții.

Finisaj de suprafață

Finisajul suprafeței în turnarea prin injecție a acrilului joacă un rol cheie în determinarea calității generale a piesei. Matrițele acrilice lustruite sporesc claritatea. Suprafețele texturate ascund imperfecțiunile. Șlefuirea cu diamant este cel mai bine utilizată pentru aplicațiile care necesită un finisaj lucios. Implementați galvanizarea pentru durabilitate.

Asigurați întreținerea constantă a matriței. Controlați parametrii de injecție pentru finisaje netede. Inspectați periodic starea suprafețelor.

| Caracteristică | Design de precizie | Complexitatea mucegaiului | Alegerea materialului | Finisaj de suprafață |

| Obiectivul principal | Precizia dimensională | Multi-cavități, Inserții | Aliaje de înaltă temperatură | Luciu Hihg lustruire, texturare |

| Toleranțe | ±0,01 mm | Variabilă | Rezistența la căldură | Netedă, mată |

| Software de proiectare | CAD/CAM | CAD, CAE | Specificații materiale | CAD pentru texturi |

| Canale de răcire | Răcire conformă | Layout avansat | Eficiența răcirii | Min. Warpage |

| Puncte de injecție | Partea echilibrată Gates | Alergători la cald/în frig | Fluxul de materiale | Fără defecte |

| Considerații privind costurile | Costul uneltelor | Complexitate ridicată | Costul materialului | Luciu de înaltă luciu Cost |

| Volumul producției | Rulări de volum mare | Volum scăzut până la mare | Mărimea loturilor | Consistență |

Tabelul privind modul de proiectare a matrițelor acrilice pentru turnarea prin injecție a acrilului!

Care sunt cele mai bune practici pentru procesul de turnare prin injecție a acrilului?

Configurare Calibrare

În turnarea prin injecție a acrilului, este foarte important să setați corect calibrările. Setați presiunea de injecție în funcție de tipul de material care urmează să fie utilizat. În mod specific, setați temperaturile butoiului în intervalul de la 220 la 290 de grade. Asigurați-vă că forța de strângere a matriței corespunde dimensiunilor și formelor pieselor.

Rotiți duza de injecție corespunzător pentru a obține cel mai bun debit. Verificați setările timpului de răcire. Calibrarea zilnică sau frecventă reduce defectele și ajută la obținerea celor mai bune rezultate.

Stabilitatea procesului

Este foarte important să se mențină stabilitatea procesului de turnare prin injecție a acrilului. Monitorizați continuu temperaturile butoiului. Este esențial să mențineți o presiune de injecție constantă în timpul ciclului. Utilizați viteze constante ale șurubului. Mențineți uniforme timpii de răcire.

Înainte de a utiliza matrițele, verificați dacă există semne de uzură și nealiniere. Aceasta înseamnă că procesele stabile au ca rezultat piese de calitate superioară și marje mai mici de rebuturi.

Monitorizare variabilă

Controlul variabilelor în turnarea prin injecție a acrilului ajută la obținerea unor produse de calitate. Țineți evidența indicelui de curgere a topiturii (MFI) pentru a asigura consistența. Înregistrați presiunile de injecție și de menținere. Monitorizați temperaturile matriței. Asigurați rate uniforme de răcire.

Devine important să înregistrați timpii de ciclu pentru fiecare lot. Verificați consistența și variațiile datelor. Se observă că monitorizarea precisă ajută la obținerea unei eficiențe îmbunătățite în cadrul procesului.

Verificări ale coerenței

Trebuie efectuate verificări ale consistenței atunci când vine vorba de turnarea prin injecție a acrilului. Verificați dacă grosimea pereților pieselor luate în considerare este uniformă. Măsurați cu regularitate precizia dimensională. Verificați claritatea optică în secțiunea transparentă.

Verificați absența defectelor de suprafață. Efectuați testul de rezistență la tracțiune după un anumit timp. Documentați meticulos toate constatările. Aceasta este o simplă verificare pentru a vă asigura că rezultatele fabricației sunt corecte.

Ce rol joacă răcirea în turnarea prin injecție a acrilului?

Importanța răcirii

Răcirea joacă un rol important în turnarea prin injecție a acrilului. Aceasta asigură stabilitatea unidimensională. Răcirea corectă ajută la evitarea deformării, a bulelor de aer și a micșorării. Răcirea uniformă îmbunătățește textura suprafeței. Canalele de răcire din matrițele acrilice ajută la reglarea temperaturii.

Utilizarea unei răciri eficiente păstrează caracteristicile materialului. Supravegherea fazelor de răcire îmbunătățește calitatea produselor. Disiparea eficientă a căldurii este esențială.

Tehnici eficiente

Metodele eficiente de răcire îmbunătățesc turnarea prin injecție a acrilului. Folosiți canale de răcire conforme pentru a asigura o distribuție egală a căldurii. Utilizați un sistem de răcire pe bază de apă sau ulei. Monitorizați debitele lichidului de răcire. Utilizați deflectoare și barbotoare pentru matrițele complexe.

Întrețineți periodic circuitele de răcire. Maximizați amplasarea canalelor pentru o disipare eficientă a căldurii. Procesele repetabile îmbunătățesc consistența pieselor.

Timp de răcire

Timpul de răcire este unul dintre parametrii critici care are un impact direct asupra eficienței turnării prin injecție a acrilului. O răcire mai lungă permite ca dimensiunile piesei să devină stabile. Precizia duce la minimizarea timpului de ciclu. Răcirea trebuie ajustată în funcție de grosimea piesei.

Temperatura matriței trebuie monitorizată pe tot parcursul procesului. Maximizați ciclurile de răcire pentru a crește eficiența. Perioadele regulate de răcire ajută la eliminarea formării defectelor. Calibrați periodic echipamentul de răcire.

Eficiența ciclului

Durata totală a ciclului în turnare prin injecție acrilică depinde foarte mult de procesul de răcire. Răcirea rapidă reduce timpul necesar pentru finalizarea unui ciclu. Mijloacele eficiente de răcire cresc capacitatea. Coordonați răcirea cu umplerea și ambalarea matriței.

Imagistica termică ar trebui utilizată pentru a monitoriza eficiența. Ciclurile coerente contribuie la creșterea ratelor globale de producție. Revizuiți periodic parametrii ciclului pentru a îmbunătăți matrițe acrilice.

Controlul temperaturii

Reglarea temperaturii este foarte importantă în procesul de răcire al turnării prin injecție a acrilului. Mențineți temperaturi constante ale matriței. Trebuie utilizate regulatoare de temperatură pentru o bună reglare.

Asigurați-vă că temperatura lichidului de răcire este stabilă. Modificați setările folosind proprietățile materialului de tăiat.

Introduceți senzorii necesari pentru monitorizarea în timp real. Temperaturile constante evită condiții precum stresul termic. Din acest motiv, aplicarea unui control constant duce la obținerea unor piese de calitate.

turnare plastic acrilic

Cum să optimizați turnarea prin injecție a acrilului pentru o precizie ridicată?

Tehnici de precizie

Un alt avantaj al procesului este precizia turnării prin injecție a acrilului, rezultând o precizie ridicată. Utilizare Prelucrat CNC matrițe pentru toleranță ridicată. Pentru a continua curgerea, utilizați sisteme cu canale fierbinți. În scopul stabilității dimensionale, efectuați o răcire controlată.

Calibrarea periodică a parametrilor de injecție. Trebuie utilizate modele precise de șuruburi și butoaie. Pentru a asigura distribuirea corectă a traficului, este esențial să se identifice pozițiile optime ale porților. Inspecția periodică asigură precizia.

Utilizarea automatizării

Utilizarea automatizării în procesul de fabricație crește precizia în turnarea prin injecție a acrilului. Utilizați brațe robotizate pentru manipularea pieselor. Folosiți sisteme automatizate de inspecție a calității. Adoptați utilizarea sistemelor automate de alimentare cu materiale.

Utilizați software de monitorizare a proceselor în timp real. Automatizarea reduce erorile umane. Standardizarea programelor de producție sporește precizia. Într-adevăr, fiabilitatea sistemelor de automatizare este obținută prin întreținerea regulată a sistemelor de automatizare.

Integrarea senzorilor

Integrarea senzorilor în turnarea prin injecție a acrilului îmbunătățește precizia. Se recomandă instalarea senzorilor de temperatură pentru un control mai bun al căldurii. Utilizați senzori de presiune pentru a înregistra forța de injectare. Utilizați senzori de debit pentru a asigura o rată constantă de curgere a materialului.

Instalați senzori în cavitățile matriței pentru a colecta date în timp real. Monitorizați continuu datele senzorilor. Modificați parametrii ca răspuns la feedback-ul primit. Precizia senzorilor îmbunătățește controlul procesului.

Rafinarea procesului

Reglarea fină a procesului sporește precizia turnării prin injecție a acrilicelor. Creșteți viteza de injecție și parametrii de presiune. Modificați timpii de răcire pentru stabilitate. Efectuați modificări ale procesului în software-ul de simulare. Asigurați-vă că parametrii procesului sunt revizuiți și actualizați după cum este necesar.

Utilizați buclele de feedback în scopul modificării continue. Caracterizarea datelor pentru perspectivă: analiza defectelor. Rafinarea procesului reduce variabilitatea.

Îmbunătățirea continuă

Pentru a avea precizie în turnarea prin injecție a acrilului, este nevoie de o îmbunătățire constantă. Implementați metodologiile Six Sigma. Formarea operatorilor ar trebui să fie efectuată frecvent. Faceți recomandări bazate pe statistici cu privire la modul în care lucrurile pot fi făcute mai bine.

Efectuați frecvent teste de conformitate. Promovarea proactivă a calității. Documentați toate îmbunătățirile. O precizie ridicată și susținută poate fi obținută numai dacă există îmbunătățiri constante.

Concluzie

În concluzie, pentru a atinge un nivel ridicat de precizie în turnare prin injecție acrilică, care necesită companii profesionale de turnare acrilică, procesul de bază de turnare prin injecție este destul de asemănător cu cel pentru alte materiale; chiar și micile detalii vor afecta calitatea piesei finale turnate în acrilic. Utilizați aceste tehnici pentru rezultate mai bune.

Dacă aveți cerințe de matrițe acrilice, bine ați venit să ne contactați. Sincere Tech este unul dintre primele 10 companii de turnare prin injecție de plastic în China, oferind turnare acrilică, supramoulare, turnare inserțieși orice alte produse personalizate de turnare prin injecție.