Ce este raportul de analiză a fluxului de mucegai?

Analiza fluxului de mucegai (MFA) este un instrument de simulare utilizat pentru a prezice și optimiza curgerea rășinii plastice într-o matriță în timpul procesului de turnare prin injecție. Simularea ia în considerare proprietățile rășinii și geometria matriței și prezice comportamentul plasticului pe măsură ce umple matrița și se răcește.

Raport de analiză a fluxului de mucegai poate ajuta la identificarea și rezolvarea problemelor potențiale cu procesul de turnare prin injecție, cum ar fi lovituri scurte, deformare, linii de sudură, capcane de aer, urme de scufundare etc. Raport de analiză a fluxului de mucegai poate fi, de asemenea, utilizat pentru optimizarea procesului de turnare prin injecție prin identificarea celei mai bune locații pentru porți și canale, determinarea vitezei optime de injecție și prezicerea celui mai bun timp și a celei mai bune temperaturi de răcire. Acest lucru poate contribui la reducerea duratei ciclului, la îmbunătățirea calității pieselor și la creșterea eficienței producției.

Raport de analiză a fluxului de mucegai

Rezumatul rezultatelor analizei fluxului de mucegai

Odată ce am terminat proiectarea matriței, înainte de a începe fabricarea matriței, pentru a ne asigura că totul nu este o problemă, trebuie să facem analiza fluxului de matrițe pentru a verifica problemele potențiale, aceasta este o modalitate sigură de a evita greșelile, în special pentru matrițele mari. mai jos sunt câteva puncte pe care trebuie să le verificăm atunci când facem raportul de analiză a fluxului matriței.

Timp de umplere a matriței – Timpul de umplere este timpul necesar pentru umplerea cavității piesei. Diagrama timpului de umplere oferă, de asemenea, o animație a umplerii cavității matriței. Timpul de umplere poate fi, de asemenea, controlat în timpul analizei pentru a rezolva problemele de calitate, cum ar fi tensiunile de forfecare ridicate.

Presiunea de injecție – A standard injection molding machine is capable of pressurizing the melt flow to 20,000 psi (2,000 psi hydraulic gage pressure). A portion of the pressure is used to push the plastic through the runner system, some of the pressure is used to push the plastic into the cavitatea matriței, and a portion of the pressure is used to “pack out” the part after it is filled. If the part and runner system require more pressure than the machine is capable, than the part will be a short shot or have deep urme de scufundare.

Linii de sudură Defecte – Weld lines are formed when two flow fronts meet and “weld” together. Weld lines are usually a visible line on the part and can be an appearance issue. Weld lines may also reduce the part strength by 10% – 20% potentially creating a structural issue depending on their location. If mold flow analysis is not used to fix these problems before the tool is built, the molder will be forced to: increase injection pressure, increase melt temperature, increase mold temperature, enlarge vents, change the gate location and/or alter the thickness of the part. All of these “solutions” take time and money to implement and/or increase the cost of the part.

Capcane de aer Defecte – Air traps are formed when the molten plastic traps air in the part cavity as it fills. If these air traps are not vented, they can lead to quality problems such as burn marks, short shots, pronounced weld lines and incomplete fill. Our air trap plots allow the toolmaker to know exactly where the vents need to be placed when the tool is built. Air traps that are in locations that are difficult to vent can be moved to better locations by moving the gate. Doing this work before the tool is built can save on the amount of debug and mold changes that are required.

Calitate – The definition of a quality molded part is not only that the part filled completely. A quality molded part must also be free of material degradation and low in molded in stress. The quality plot shows the severity and areas that are suffering from quality problems. The problems detected include excessive shear stress and shear rate, and hard to pack areas. Suggestions like thickness adjustments, processing condition changes and fill time adjustments can be tried to eliminate the quality issues.

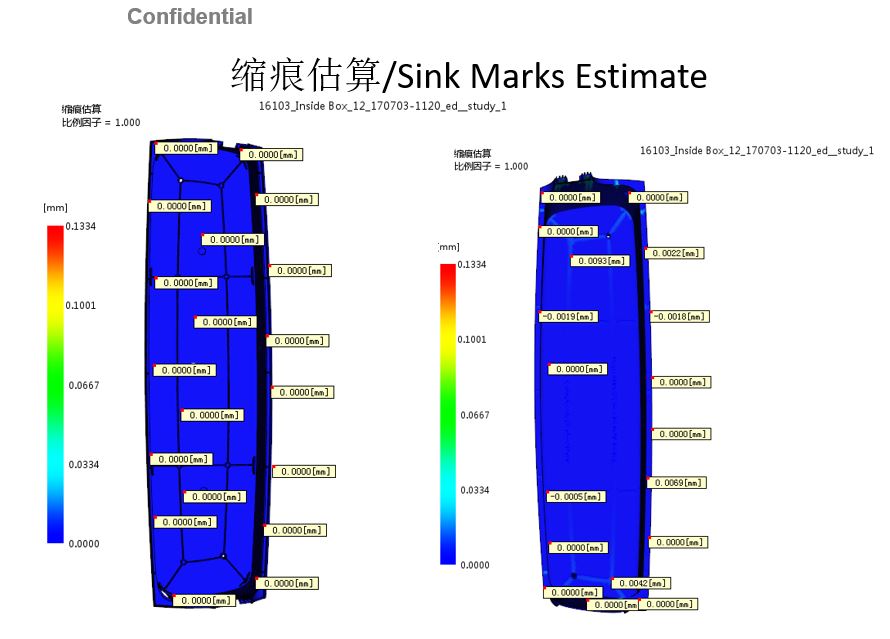

Chiuveta marchează defecte – Sink marks are localized depressions in the surface of injection molded parts caused by a non uniform shrinking of the plastic during the cooling. In cosmetically critical parts, they can be a serious problem. Sink marks often come as a surprise when the tool is complete. If the sink marks are objectionable to the customer, the molder is often tasked with “eliminating them”. This usually means running the molding machine at the extremes of the process window, which can lengthen cycle times and increase the amount of molded in stresses and material degrade.

Timp de răcire – It has been shown that cooling time averages about 50% of the molding cycle. If the material in use is a commodity resin, the molding cost far outweighs the material cost. In this case, a reduction in cooling time has a big reduction in the part cost. Our Cooling Analysis can reduce your cooling cycle and optimize your cooling system eliminate hot spots and warpage.

MFA este un instrument puternic care poate contribui la îmbunătățirea eficienței și calității procesului de turnare prin injecție, prin simularea comportamentului rășinii plastice pe măsură ce aceasta curge prin matriță și se răcește. Aceasta ajută la identificarea problemelor potențiale și la optimizarea procesului pentru a minimiza defectele și a îmbunătăți calitatea produsului final.

Efectuăm analiza fluxului de mucegai pentru proiectul dvs.

Dacă aveți un proiect care are multe îngrijorări, vă rugăm să ne contactați, vom verifica toate desenele dvs. de piese și vom face Raportul DFM și fluxul de mucegai analiza pentru tine, și rezuma toate problemele posibile în fișa de date și trimis înapoi la tine.