Ce este mucegaiul din plastic?

Matriță din plastic (mucegai) este o unealtă sau matriță utilizată în procesul de fabricație pentru a crea piese și produse din plastic. Modelul matriță din plastic este de obicei fabricat din metal sau din alt oțel dur (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 sau oțel similar) și este conceput pentru a menține plasticul topit într-o formă specifică până când se răcește și se solidifică.

Producătorii de matrițe din plastic utilizează în mod obișnuit acest proces pentru a realiza milioane de piese din plastic. Aceste piese pot avea modele complexe și aceeași formă. Alte metode ar găsi dificil sau imposibil să le creeze,Matrițele de injecție din plastic sunt utilizate în multe industrii. Acestea includ produse turnate prin injecție din plastic pentru automobile, industria construcțiilor, , produse pentru aplicații casnice, industria mobilei, industria electronică, jucării de turnare din plastic, produse de larg consum și așa mai departe.

Injectarea matrițelor din plastic este o muncă foarte complexă care trebuie să fie realizată de un profesionist producător de matrițe de injecție. Mai jos sunt pașii simpli pentru realizarea matrițelor din plastic.

- În primul rând, proiectantul piesei trebuie să creeze modelul pe care îl doriți. Alternativ, puteți angaja furnizorul de matrițe de injecție pentru a proiecta produsul final pe baza nevoilor dumneavoastră.

- În al doilea rând, atunci când designul produsului este aprobat, trebuie să vă găsiți producătorul de matrițe pentru a veni cu un design complet al matriței. Odată ce designul matriței a fost creat, puteți începe să fabricați matrița din plastic. Matrița din plastic matriță de injecție procesul de fabricație include găurirea, prelucrarea cu spumă, tăierea cu sârmă, prelucrarea CNC, EDM, lustruirea etc.

- În al treilea rând, ultimul pas pentru realizarea unei matrițe din plastic este montarea matriței. Când fabricarea matriței este finalizată, trebuie să efectuați ajustarea matriței. Aceasta verifică dacă componentele sunt în poziția corectă. Montarea matriței este singura modalitate de a verifica calitatea matriței și de a îmbunătăți în avans orice probleme posibile.

- În al patrulea rând, atunci când montarea mucegaiului este finalizată, real procesul de turnare prin injecție poate începe. La începutul procesului de turnare prin injecție, îl numim încercare a matriței. De la încercarea matriței până la producția la scară largă, mai trebuie să rezolvăm unele probleme mici de turnare prin injecție. Trebuie să facem mai multe încercări de matrițe, deoarece prima are, de obicei, unele probleme care trebuie rezolvate.

După două sau trei încercări de matrițe până la aprobarea mostrelor de către client, am putea începe producția masivă. Există un proces simplu de urmat. Acesta include proiectarea pieselor, proiectarea matrițelor și fabricarea matrițelor. Acest lucru ajută la crearea unor produse din plastic cu aspect perfect.

Fabricarea matrițelor din plastic este de fapt un proces complex. Trebuie să găsiți un producător profesionist de matrițe din plastic pentru a vă face matrițele din plastic.

Care sunt avantajele tehnologiei de turnare a plasticului?

Iată câteva dintre avantajele tehnologia matrițelor din plastic:

Eficiență ridicată și producție rapidă

Există multe motive întemeiate pentru care turnare prin injecție a plasticului este renumită ca fiind cea mai comună și de succes formă de turnare. Procesul este rapid în comparație cu alte metode. Rata sa ridicată de producție îl face mai de succes și mai accesibil. Viteza depinde de dimensiunea și complexitatea matriței, dar trec doar aproximativ 15-120 de secunde între fiecare ciclu.

Rezistență mai bună

Rezistența este unul dintre factorii importanți care trebuie determinați atunci când se proiectează o piesă din plastic turnată prin injecție. Proiectantul trebuie să știe dacă piesa trebuie să fie rigidă sau flexibilă. Această informație îl ajută să ajusteze nervurile sau burdufurile. Înțelegerea modului în care clientul va utiliza piesa și a tipului de atmosferă la care aceasta va fi expusă este, de asemenea, vitală.

Găsirea echilibrului corect al considerentelor de proiectare vă va ajuta să răspundeți nevoii de stabilitate și rezistență a pieselor. Selectarea materialului joacă un alt rol important în rezistența piesei.

Reducerea deșeurilor

Atunci când căutați un turnare prin injecție în volume mari furnizor, este important să se ia în considerare eforturile de producție ecologică ale acestuia. Aceste eforturi arată un angajament față de durabilitate, calitate și siguranță.

În timpul procesului de turnare, se produce plastic în exces. Trebuie să căutați o firmă care are un sistem de reciclare a plasticului în exces. Cele mai bune companii ecologice de turnare prin injecție a plasticului utilizează utilaje avansate pentru a reduce deșeurile, ambalarea și transportul.

Costuri reduse ale forței de muncă

Costurile forței de muncă sunt în general relativ scăzute în turnare prin injecție a plasticului în comparație cu alte tipuri de turnare. Capacitatea de a produce piese rapid și la o calitate ridicată îmbunătățește eficacitatea și eficiența.

Echipamentul de turnare funcționează, de obicei, cu un instrument mecanic cu auto-gating. Acest lucru face ca operațiunile să se desfășoare fără probleme și ca producția să se desfășoare cu puțină supraveghere.

Flexibilitate, material și culoare

Alegerea culorii și materialului potrivite pentru un proiect este esențială pentru realizarea pieselor turnate din plastic. Datorită gamei mari de ambele, șansele sunt aproape nelimitate. Progresul în domeniul polimerilor a condus la multe tipuri diferite de rășini din care să alegeți.

Este important să lucrați cu un turnător prin injecție care are experiență cu diferite rășini și utilizări. Aceasta include rășini care îndeplinesc standardele RoHS, FDA, NSF și REACH.

Pentru a alege cea mai bună rășină pentru proiectul dumneavoastră, gândiți-vă la câțiva factori importanți. Aceștia includ rezistența la tracțiune, rezistența la impact, flexibilitatea, deformarea la cald și absorbția apei.

Dacă nu sunteți sigur care sunt cele mai bune materiale pentru matrițe din plastic, puteți verifica materiale de turnare prin injecție. De asemenea, ne puteți contacta cu ușurință prin e-mail la info@plasticmold.net.

Care sunt dezavantajele tehnologiei de turnare a plasticului?

Iată câteva dintre dezavantajele tehnologia matrițelor din plastic:

Costuri de investiții inițiale ridicate

Producția rapidă de turnare prin injecție necesită o mașină de turnare prin injecție, matrițe de injecție din plastic, echipamente de turnare prin injecție, alte echipamente auxiliare, etc.

Costul mașinilor de turnare prin injecție și al matrițelor este ridicat. Acest lucru o face o investiție mare. Prin urmare, nu este ideal pentru loturi mici.

Cerințe de proiectare ridicate

Pentru a produce piese în cantități mari, asigurați-vă că proiectul este corect de la început. Dacă va trebui să înlocuiți ulterior matrița din cauza problemelor de proiectare, acest lucru va fi foarte costisitor.

Cerințe ridicate de calificare: Fabricarea articolelor din matrițe depinde de mulți factori. Aceasta înseamnă că abilitățile tehnice necesare sunt mai ridicate și mai greu de învățat.

Operatorii de mașini de turnare prin injecție au nevoie de multe competențe. Aceștia necesită de obicei între 5 și 10 ani de experiență.

Lucrătorii din domeniul proiectării și producției de matrițe pentru injecție de plastic au nevoie de mai multe competențe tehnice. Aceștia necesită de obicei între 5 și 10 ani de experiență.

Timpul de preproducție mai lung este consumator de timp.

Echipamentul principal pentru turnarea prin injecție este matrița. Cu toate acestea, proiectarea matriței necesită mult timp. Diferitele metode de fabricare a sculelor și testarea matrițelor încetinesc, de asemenea, producția.

În funcție de structura și dimensiunea ideii de produs, este nevoie, în general, de 25-40 de zile pentru a face matriță de injecție.

Odată ce matriță de injecție din plastic este gata, este adesea nevoie de mai multe încercări pentru a regla setările mașinii de turnare prin injecție. Acest proces are loc în timpul etapei de fabricare a aceleiași piese. Scopul este de a găsi cele mai bune setări pentru o producție rapidă. Cu toate acestea, și acest lucru necesită ceva timp.

Când aveți nevoie de matrițe din plastic?

Atunci când aveți un design de produs din plastic pe care doriți să îl realizați în viață sau să îl vindeți pe piață, ar trebui să luați în considerare utilizarea tehnologia de turnare prin injecție a plasticului. Oferă opțiuni excelente de fabricație pe care s-ar putea să le pierdeți. Indiferent dacă vă îngrijorează precizia, utilizarea plasticului în loc de metal sau costul, această listă vă poate ajuta. Credem că vă va încuraja să luați din nou în considerare turnarea prin injecție a plasticului pentru produsul dumneavoastră.

Standardul și precizia pieselor

Piese din plastic turnate prin injecție pot avea o calitate și o precizie ridicate, după cum este necesar. Atunci când utilizați producători din SUA, precizia este de obicei de 0,001 inci. Măsurile de control standard, cum ar fi certificarea ISO, asigură că piesele dvs. sunt de înaltă calitate și precise. Cu toate acestea, prețul va fi mai mare decât în China.

Volumul producției

Odată ce fabricarea matrițelor pentru plastic este realizată, volumul de producție poate fi mărit sau redus în funcție de necesități.

Costul per piesă din plastic

După costul primar al matriței de injecție, costul pe piesă este extrem de scăzut. Alegerea rășinii potrivite va afecta costul. Cu toate acestea, uzura mașinii și costurile forței de muncă sunt scăzute. Acest lucru înseamnă că costurile pe piesă sunt mai mici decât alte opțiuni de fabricație atunci când volumele de producție sunt mari.

Complexitatea pieselor

Materialele plastice și matrițele lor injectabile permit o mai mare libertate de proiectare decât multe alte specificații de producție. Un specialist companie de matrițe din plastic pot crea piese și seturi de piese care necesită mai puțină muncă după ce au fost fabricate. Acest lucru include totul, de la finisaje netede la modele complicate.

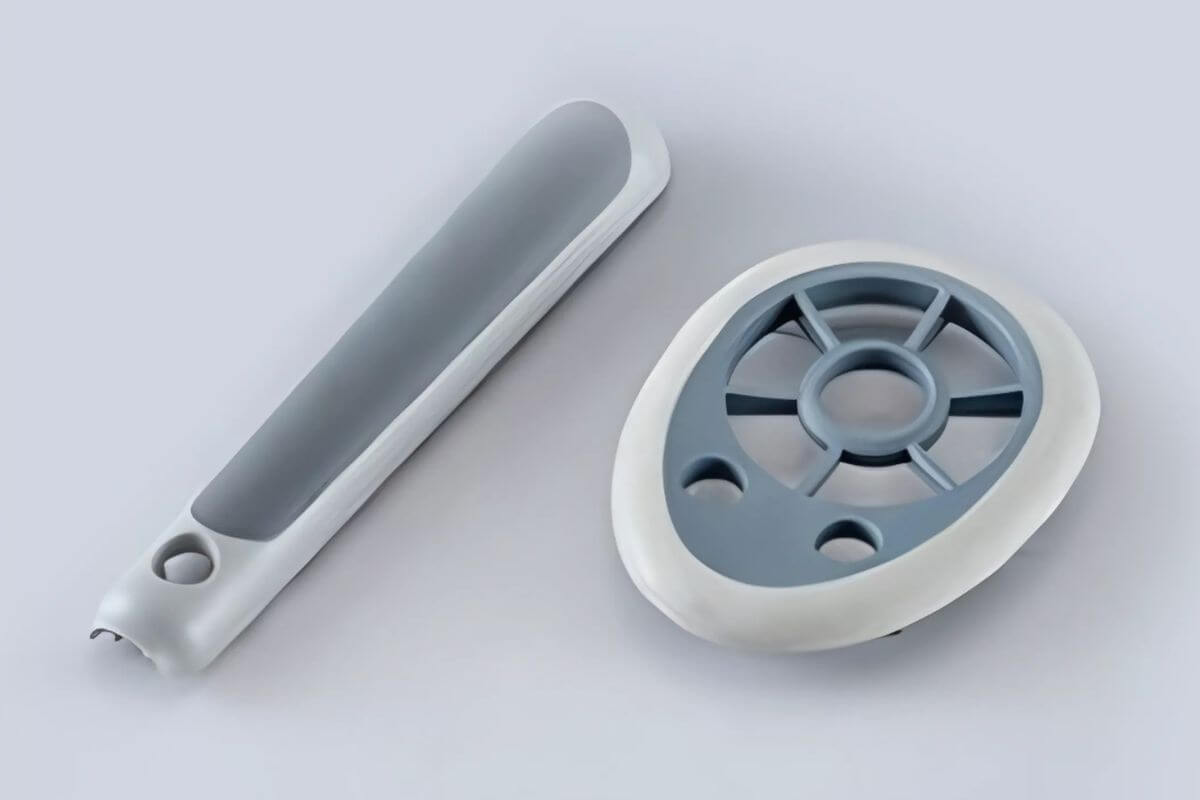

Co-injecție, supramoletare și dublă injecție

Piesele nu trebuie să fie fabricate dintr-un singur plastic. Turnarea dublă și supramoulare permit combinarea a două tipuri de plastic în matriță. Aceste materiale plastice pot avea calități diferite, cum ar fi duritatea și flexibilitatea.

Turnarea prin co-injecție permite injectarea unui polimer ca miez al altuia. Această metodă creează piese care sunt mai flexibile și mai accesibile.

Materiale și standarde specifice pieței

Tehnologia de turnare a materialelor plastice există de mult timp și dispune de instrumentele și standardele necesare pentru a satisface diferite piețe. De exemplu, dacă produceți piese medicale și aveți nevoie de trasabilitate, aveți opțiuni. Aceste opțiuni vă ajută să vă asigurați că fiecare piesă poate fi urmărită până la lotul său.

Turnarea prin injecție este un proces utilizat în majoritatea producțiilor din plastic și este foarte preferat de diferite întreprinderi și firme. Acest lucru se datorează în mare parte faptului că este destul de eficient și oferă uniformitate în toate articolele fabricate folosind acest proces.

Pentru a obține cele mai bune rezultate, cel mai bine este să lucrați cu un producător profesionist de matrițe de injecție. Aceștia oferă servicii de calitate de turnare prin injecție a plasticului.

Acest proces necesită utilizarea de expertiză pentru a se asigura că produsele îndeplinesc standarde ridicate. Furnizorul dvs. de matrițe trebuie să aleagă cel mai bun material de utilizat. De asemenea, ei trebuie să creeze un proiectarea matrițelor. În cele din urmă, ei ar trebui să realizeze un prototip funcțional pentru a începe procesul de producție.

Unde pot găsi cea mai bună companie de matrițe din plastic?

Sincere Tech este unul dintre primele 10 producători de matrițe în China. Oferim servicii personalizate de turnare prin injecție de plastic și servicii de turnare în întreaga lume. Serviciile noastre vă pot economisi 40% pe fabricarea și producția de matrițe din plastic. Avem peste 18 ani de experiență în serviciile de fabricare a matrițelor de injecție din plastic și comunicare tehnică fluentă în limba engleză.

Noi 100% garantăm că proiectul dvs. va fi un succes. Veți fi impresionați și mulțumiți de calitatea, prețul și serviciile noastre. Suntem dispuși să împărtășim cu dvs. unii dintre clienții noștri pentru a vă permite să verificați calitatea și serviciile noastre. Trimiteți-ne cerințele dvs. pentru o ofertă de preț; nu veți pierde nimic altceva decât prețul nostru competitiv de referință.

Pentru a vă proteja proiectul împotriva copierii, putem semna un NDA document pentru a vă proteja proiectul. În cele ce urmează, veți găsi informații despre procesele de turnare prin injecție a plasticului, tehnici, tehnologii specializate de turnare, defecte și soluții de depanare.

Structura matriței din plastic

Practic, există două părți principale în matriță de injecție din plastic structură: cavitatea matriței (jumătatea de fixare) și miezul matriței (jumătatea mobilă).

The cavitatea matriței (jumătatea de fixare) este partea de matriță care formează forma sau conturul exterior al piesei din plastic care este generată. Sistemul de alimentare se află, de asemenea, în acest punct.

Această parte a matriței este concepută pentru a defini dimensiunea și forma completă a piesei. Este realizată prin crearea unei amprente inverse a piesei care urmează să fie turnată. Aceasta utilizează mașini CNC de înaltă precizie, tăierea cu sârmă, prelucrarea prin electroeroziune și alte metode de prelucrare.

Pe de altă parte, miezul matriței de injecție (jumătatea mobilă) formează caracteristicile și formele interioare ale piesei din plastic care este generată. Aceasta creează geometria interioară a piesei, cum ar fi bosaje, găuri, nervuri și alte specificații.

The miez de matriță se realizează folosind amprente inverse ale piesei. Acest lucru se realizează prin prelucrare CNC de înaltă precizie, tăiere cu sârmă și prelucrare cu electrozi. Sunt utilizate și alte procese de prelucrare.

Cele două părți ale injecție plastic mold, cavitatea și miezul, vor fi puse împreună în baza matriței. Această bază de matriță are canale de răcire, pini de ejecție, bucșe de ghidare, canale de rulare, bucșe de presiune, șuruburi de fixare și alte mecanisme. Aceste mecanisme includ ridicătoare, glisoare și alte acțiuni speciale.

Materialul pentru matriță din plastic depinde de mai mulți factori. Acestea includ tipul de plastic, durata de viață a matriței și bugetul. De obicei, baza matriței este realizată din S50 C. Uneori, plăcile A și B sunt realizate din 1.2311. Oțelul normal pentru cavitatea și miezul matriței va fi P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13, etc.

Turnarea prin injecție a plasticului necesită multă precizie și acuratețe. Structura matriței este esențială pentru realizarea unui produs finit de înaltă calitate.

În general, matriță din plastic este alcătuit dintr-o varietate de plăci de matriță, inserții, blocuri, glisoare, dispozitive de ridicare și alte componente metalice. A matriță de injecție din plastic are două părți principale: jumătatea fixă, numită partea cavității, și jumătatea ejectoare, cunoscută sub numele de partea miezului. Aceste părți includ mai multe plăci de matriță și inserții.

Cavitatea este realizată folosind inserții care se potrivesc plăcilor de cadru înconjurătoare (plăci A/B). Acest lucru facilitează prelucrarea și înlocuirea.

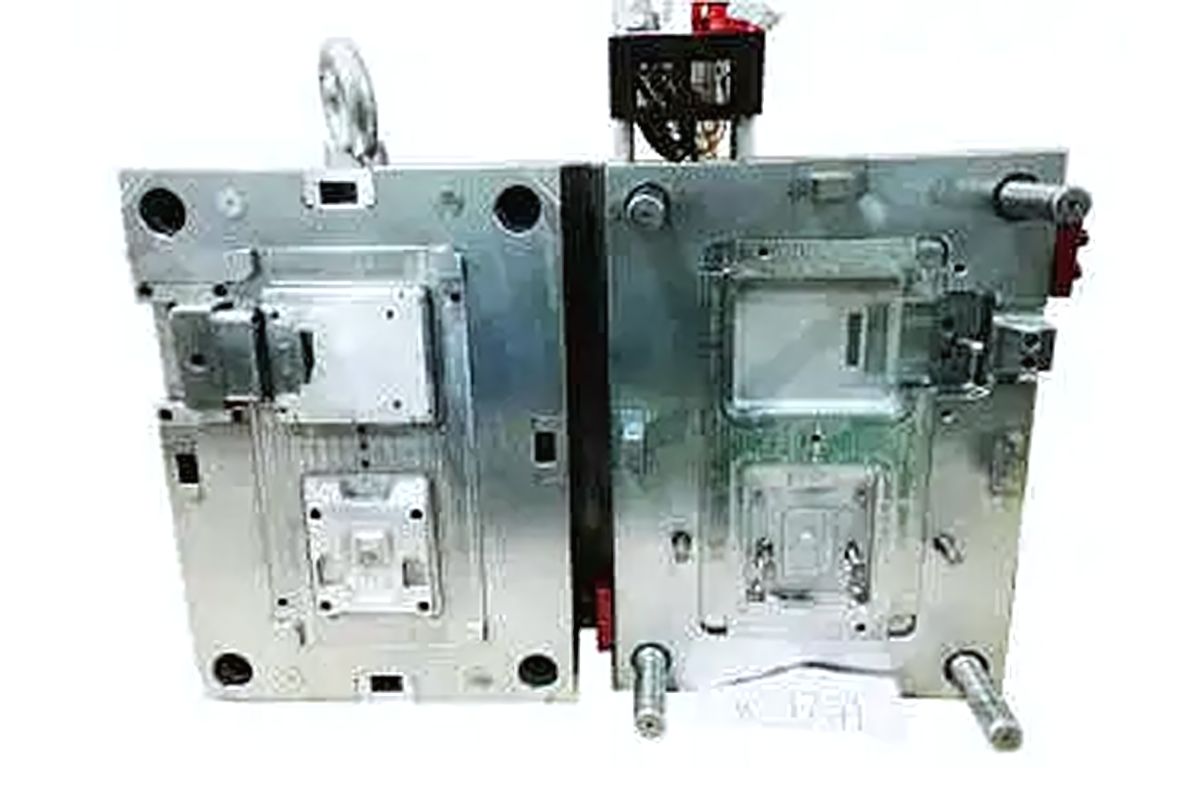

injecție mucegai plastic

The matriță de injecție din plastic cavitatea și inserțiile de miez sunt de obicei blocuri separate. Unele dintre aceste blocuri sunt realizate din material rezistent. Acestea sunt introduse în plăci cu buzunare. Aceste plăci de buzunar sunt prelucrate în plăcile A și B. Plăcile A și B sunt denumite și plăci de fixare a cavității sau a miezului.

Cavitatea matriței și inserțiile de miez sunt în placa de buzunar. Acestea se află deasupra plăcii A/B cu aproximativ 0,1 până la 0,5 metri. Când ambele jumătăți, fixă și mobilă, sunt închise, lăsați un spațiu mic între plăcile A și B. Acest lucru va crea o potrivire excelentă pentru cavitatea și inserțiile de miez.

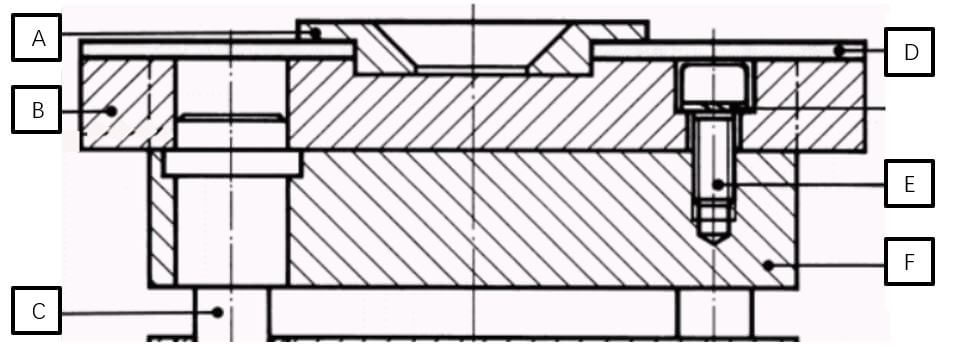

Jumătatea fixă a matriței include (partea cavității):

a: Inel de localizare; b: placă de bază (placă superioară); c: știft de ghidare; d: placă de izolare (pentru temperaturi mai ridicate ale matriței sau matriță cu canal cald); e: șurub de fixare; f: placă cadru sau placă A (cavitate dacă este realizată din material solid); a se vedea imaginea de mai jos

fixarea părții cu jumătate de cavitate

Matriță din plastic jumătatea de ejecție include (jumătatea mobilă / partea centrală):

a: bucșă de ghidare; b: bucșă de localizare; c: bară de susținere; d: placă inferioară; e: placă de cadru sau placă B (miez dacă este fabricată din material solid); f: placă de susținere; g: bară de susținere; h: placă de ejecție superioară; i: placă de ejecție inferioară.

deplasarea jumătății de nucleu lateral

Materiale pentru matrițe din plastic

Există multe tipuri de oțeluri pentru matrițe care pot fi utilizate pentru fabricarea matrițelor de injecție din plastic, inclusiv aluminiu, oțel, alamă, cupru și multe altele. Materialele de mai jos sunt unele dintre materialele comune pentru matrițe utilizate în realizarea matrițelor din plastic.

Oțel de bază, pe care îl folosim pentru a face matrițe din plastic:

- P20 (1.2311): Acesta este un oțel pentru matrițe versatil, slab aliat, cu HRC 33-38, care este utilizat mult pentru matrițele de injecție de volum mic și mediu. Acest oțel are tenacitate și prelucrabilitate bune. Uneori este utilizat ca plăci A și B, precum și ca plăci de ejecție.

- H13 (1.2344, 1.2343) sau S136: Acestea sunt oțeluri cu rezistență excelentă la căldură, Aceste oțeluri sunt de obicei utilizate pentru matrițe de injecție. Sunt necesare pentru volume mari de producție și ar trebui să dureze peste 1 milion de injecții. Acesta este un oțel foarte dur, cu duritate scăzută, utilizat pentru cerințele de înaltă calitate pentru cavități și miezuri. Duritatea acestor oțeluri poate fi întărită la HRC 48-60 grade.

- 303 Oțel inoxidabil: Acest material este cunoscut pentru rezistența la coroziune și prelucrabilitatea sa. Este potrivit pentru matrițele utilizate în aplicații mai puțin solicitante.

420 Oțel inoxidabil: Acest tip de oțel este mai dur și mai rezistent la uzură decât oțelul inoxidabil 303. Este utilizat pentru matrițe în care abraziunea este o problemă. - Aliaje de aluminiu: Unele aliaje de aluminiu sunt utilizate pentru matrițe prototip datorită naturii lor ușoare și bunei conductivități termice. Aliajele de aluminiu utilizate în mod normal sunt 7075 și 6061.

- Aliaje de cupru beriliu: Aceste aliaje, cum ar fi C17200 și MoldMAX, prezintă o conductivitate termică ridicată și o rezistență excelentă la coroziune. Ele sunt utilizate în matrițe care necesită îndepărtarea rapidă a căldurii, în special pentru unele dintre nervurile adânci, la care nu este posibil să se adauge un canal de răcire sau care nu sunt ușor de răcit în timpul turnării.

- 718H (1.2738H) și 2738HH: Acestea sunt oțeluri preîntărite care au o duritate de HRC 28-40, ceea ce asigură o duritate moderat ridicată și o prelucrabilitate bună. Se utilizează în principal pentru cavități și miezuri, precum și pentru plăci de decapare. Durata de viață la matriță a acestor oțeluri este de aproximativ 0,5 milioane de lovituri sau mai mult.

Atunci când se selectează oțelul pentru un matriță din plasticeste posibil să vă întrebați ce material ar trebui să utilizați. Apoi, trebuie să vă gândiți la anumiți factori, cum ar fi tipul de material plastic turnat, volumul de producție preconizat, durata de viață necesară a matriței și considerentele legate de costuri. În plus, finisajul suprafeței este, de asemenea, un factor important în selectarea materialului potrivit pentru matrițe. Atunci când aveți un proiect care necesită o matriță din plastic, găsiți producători profesioniști de matrițe în China care vă vor rezolva problemele rapid, corect și la un preț competitiv.

Ce este tehnologia de turnare a materialelor plastice?

Tehnologia de turnare a materialelor plastice este procesul de turnare a plasticului lichid într-o matriță sau cavitate, astfel încât acesta să se întărească într-o formă personalizată. Aceste matrițe din plastic pot fi utilizate pentru o gamă largă de scopuri și este un proces rentabil de a produce milioane de produse din plastic de formă uniformă.

Există de obicei cinci tipuri de matrițe: turnare prin compresie, turnare prin extrudare, turnare prin injecție, turnare prin suflare și turnare prin rotație. Vom analiza detaliile referitoare la fiecare dintre aceste tehnici, astfel încât să puteți decide care dintre ele va fi cea mai potrivită pentru dvs.

Turnare prin extrudare

În cazul turnării prin extrudare, plasticul cald și topit este presat printr-o gaură profilată pentru a obține o piesă din plastic de formă lungă. Această formă personalizabilă în care plasticul lichid este presat este cunoscută sub numele de matriță. Această matriță este personalizată pentru rezultatul specific dorit. Este aproape ca și cum ai apăsa aluatul printr-o presă pentru a face prăjituri în formă de fursecuri.

Turnare prin compresie

Această tehnică presupune turnarea plasticului lichid într-o matriță încălzită și apoi comprimarea acestuia pentru a forma forma dorită. Temperatura ridicată a întregului proces asigură cea mai bună rezistență a produsului final. Procesul este finalizat prin răcirea plasticului lichid, astfel încât acesta să nu poată fi tăiat și scos din matriță.

Turnare prin suflare

În cazul turnării prin suflare, piesele din plastic personalizate au pereți subțiri și sunt goale. Această tehnică este perfectă atunci când piesa din plastic trebuie să aibă o grosime uniformă a peretelui. Aceasta este extrem de asemănătoare cu procesul de suflare a sticlei.

Turnare prin injecție

Turnare prin injecție este destul de asemănătoare cu turnarea prin extrudare. Diferența este că, în cazul turnării prin injecție, plasticul topit este injectat direct într-o matriță personalizată. Injectarea se face sub presiune ridicată, astfel încât matrița să fie ambalată cu o forță puternică. Ca și în cazul celeilalte tehnici, după ce matrița este ambalată, plasticul este răcit pentru a-și păstra noua formă, apoi matrița este deschisă și sistemul de ejecție este utilizat pentru a ejecta piesa din cavitatea matriței, apoi următorul ciclu continuă.

Turnare prin rotație

Cunoscută uneori și sub denumirea de turnare prin rotație, această tehnică implică plasarea lichidului sau a rășinii în interiorul matriței și apoi rotirea acesteia la viteze mari. Lichidul acoperă apoi uniform întreaga suprafață a matriței pentru a crea o piesă goală cu toți pereții de grosime uniformă. După ce matrița este răcită și plasticul lichid a căpătat forma sa proaspătă, acesta este scos din matriță.

Viitorul matrițelor de injecție din plastic

Industria de fabricare a pieselor din plastic continuă să crească datorită celor mai recente idei și procese. Aceste tehnici creative de turnare prin injecție a plasticului oferă producătorilor și întreprinderilor noi modalități de a produce în masă piese din plastic. Iată câteva inovații noi în turnarea prin injecție a plasticului care vă pot ajuta afacerea și pot face producția mai eficientă.

Turnare prin microinjecție

Pe măsură ce tehnologia avansează, echipamentele și dispozitivele noastre devin mai mici pentru a fi mai ușor de depozitat și manipulat. Multe firme și industrii continuă să inoveze prin crearea de noi modele în fiecare an cu dimensiuni mai compacte. Plasticele mici sunt renumite în multe domenii, iar utilizarea turnării prin microinjecție este cea mai bună modalitate de a satisface această nevoie.

Industriile telefoanelor și calculatoarelor beneficiază de turnarea prin microinjecție, deoarece utilizează matrițe de plastic mai mici pentru telefoanele și gadgeturile informatice mai noi. Domeniul medical utilizează, de asemenea, dispozitive medicale mici pentru pacienți, cum ar fi pompele IV portabile.

Turnare prin transfer prin injecție

Procesul de turnare prin transfer presupune realizarea simultană a unor articole similare turnate prin injecție. Turnarea prin transfer prin injecție face un pas mai departe prin utilizarea procesului tipic de turnare prin injecție și a unui piston pentru a presa rășina în două sau mai multe matrițe.

Matrița se răcește simultan și se ejectează pentru o rată de producție mai rapidă. Acest proces oferă avantajul suplimentar de a crea un aspect uniform al diferitelor articole turnate, cum ar fi dopurile tuburilor din plastic.

Turnare cu spumă structurală

O mare inovație pentru turnarea prin injecție este turnarea spumei structurale. Acest proces reunește turnarea prin injecție și turnarea prin injecție asistată de gaz prin crearea unei spume compuse din azot asemănător gazului și rășină plastică. Combinația se transformă în spumă la injectare și se extinde. Rezultatul este un interior din spumă și un înveliș din material plastic dur.

Această combinație de spumă facilitează realizarea de forme dure și atingerea porțiunilor mici ale matriței. În plus, creează un plastic puternic. Interiorul plasticului este gol, în timp ce exteriorul este puternic și detaliat, în funcție de matriță.

Turnare prin injecție asistată de gaz

Anumite matrițe de injecție au modele dure și puțin spațiu de umplere. Aceste spații mici îngreunează modelarea unei piese de plastic complete, deoarece rășina nu poate ajunge la ea. Turnare prin injecție asistată de gaz se asigură că rășina ajunge în porțiunile mici ale matriței prin injectarea de gaz sub presiune în fluid în timp ce rășina se răcește.

Gazul se va elibera după terminarea răcirii, iar piesa va fi ejectată din matriță. Această inovație în turnarea prin injecție a plasticului este o modalitate remarcabilă de a realiza piese din plastic dur și de a se asigura că suprafața de plastic este puternică, deoarece gazul o face să se extindă.

Ce tip de materiale sunt utilizate în tehnologia de turnare a plasticului

Turnarea prin injecție a plasticului este compatibilă cu o mulțime de materiale plastice, astfel încât produsele sale sunt comune în fiecare industrie și gospodărie. Este practic imposibil să le acoperim pe toate într-un singur articol. Le-am ales manual pe cele mai renumite.

Acrilic (PMMA)

Poly, mai bine cunoscut sub numele de acrilic, este un material termoplastic care are o rezistență mecanică perfectă, este ușor și are un aspect clar, transparent. Deși nu este ductil, are cea mai bună rezistență la spargere.

În plus, unul dintre cele mai mari puncte forte ale sale este ușurința de prelucrare. După turnarea prin injecție, piesele acrilice sunt ușor de finisat și modificat. mergeți la Turnare prin injecție PMMA pentru a afla mai multe.

PMMA are câteva probleme care merită remarcate. În primul rând, este predispus la zgârieturi, care îi afectează nu numai claritatea, ci și aspectul complet. În plus, PMMA are tendința de a acumula grăsimi și uleiuri, afectându-i și mai mult suprafața și claritatea. În cele din urmă, prezintă performanțe slabe în condiții de temperatură ridicată.

Acrilonitril butadien stiren (ABS)

ABS este unul dintre cele mai renumite materiale de turnare prin injecție. Are cea mai bună tenacitate și rezistență, rezistență chimică, rezistență la impact, uleiuri și baze. Este complet opac și poate fi turnat prin injectare în multe culori. În plus, ABS-ul este destul de ieftin în comparație cu alte materiale plastice de turnare prin injecție de pe această listă. aflați mai multe despre ABS turnare prin injecție.

Abs platics

Policarbonat (PC)

PC are o duritate remarcabilă, rezistență la impact și rezistență la spargere. Are un aspect transparent. În plus, are standardul de dorit de a-și menține caracteristicile mecanice și de a căuta o gamă largă de temperaturi. Astfel, funcționează bine în atmosfere cu temperaturi ridicate.

Are o claritate optică remarcabilă, de multe ori mai bună decât sticla. Acest lucru îl face un material de turnare prin injecție foarte renumit pentru producerea de viziere pentru căști, ochelari de protecție și scuturi de protecție pentru mașini. aflați mai multe despre turnare prin injecție policarbonat.

Polistiren (PS)

PS este unul dintre puținele materiale de turnare prin injecție care este foarte renumit. Este uimitor de ușor, are reacții chimice, rezistă la umiditate și este foarte perfect pentru turnarea prin injecție datorită contracției sale termice uniforme în interiorul matriței.

PS este utilizat la fabricarea unor articole precum aparate, jucării, recipiente etc. De asemenea, se bucură de o poziție unică în industria echipamentelor medicale, deoarece nu se degradează la radiațiile gama, tehnica inițială de sterilizare a echipamentelor medicale. Astfel, echipamente precum truse de cultură și plăci Petri sunt turnate prin injecție cu PS. aflați mai multe despre Turnare prin injecție PS.

Elastomer termoplastic (TPE)

TPE se remarcă printre materialele de turnare prin injecție prin faptul că este un amestec de plastic și cauciuc. Acesta reunește avantajele ambelor materiale. Este flexibil, poate fi întins la lungimi mari și puternice și este reciclabil.

În plus, marele său avantaj este faptul că este accesibil printre majoritatea alternativelor de cauciuc. Aflați mai multe despre TPE turnare prin injecție.

Oricum, nu este perfect pentru utilizarea la temperaturi ridicate, deoarece își pierde unele dintre caracteristicile materialului. În plus, nu ar trebui să fie întins prea mult și prea mult timp, deoarece este susceptibil de fluaj.

Care este costul matrițe din plastic și produse de turnare prin injecție a plasticului?

Costul de matrițe de injecție din plastic și costul turnării prin injecție pot varia foarte mult în funcție de o serie de factori, inclusiv dimensiunea și complexitatea matriței, tipul de plastic utilizat, volumul de producție și timpul necesar pentru producție.

Aceste elemente, precum și orice costuri suplimentare pentru finisare, ambalare și expediere, au un impact asupra prețului produsului finit de turnare prin injecție a plasticului. Este important să lucrați îndeaproape cu un producător pentru a înțelege toate costurile implicate și pentru a obține o estimare clară înainte de începerea producției.

Mai jos, vă vom oferi câteva ghiduri despre cum să obțineți un preț al matriței din plastic și un preț al matriței din plastic de la furnizorul dvs. de matrițe.

1. Cum pot obține un preț pentru exportul de matrițe sau scule din plastic?

Ce este un export matriță din plastic? Ceea ce înseamnă că veți cumpăra doar matrița; odată ce matrița este complet finisată și gata pentru producția masivă, veți lua matrița înapoi în țara dvs. sau la producătorul specificat pentru a modela piesele.

Pentru a obține un preț pentru export matriță de injecție din plastic, există câteva lucruri pe care le veți furniza furnizorului dvs. de matrițe. Pentru a vă asigura că ați furnizat producătorului toate informațiile de care are nevoie pentru a verifica prețul cu exactitate, mai jos sunt prezentate câteva puncte cheie pentru estimarea prețului matriței. Aceasta este cea mai importantă informație pentru matrițele de export.

- Mai întâi de toate, trimiteți desenul 3D (formatul STP sau IGS este mai bun) furnizorilor de matrițe. Dacă nu aveți desenul, atunci trebuie să aveți niște fotografii ale unui eșantion cu o dimensiune aproximativă a piesei și să le arătați furnizorului dvs. structura respectivei piese.

- În al doilea rând, trebuie să știți câte fotografii ale matriței aveți nevoie, de exemplu. 0,5 milioane de fotografii de o viață sau 1 milion de fotografii de o cerință de viață, deoarece aceste două cerințe vor determina un preț diferit.

- Al treilea. Numărul de cavități: trebuie să specificați de câte cavități aveți nevoie pentru matrița dvs. Deoarece o singură cavitate și mai multe cavități au prețuri total diferite, matrița cu o singură cavitate este mai ieftină decât cea cu mai multe cavități. Deoarece acest lucru va afecta și prețul matriței, dacă nu sunteți sigur, puteți cere sugestii furnizorului dvs.

- Pentru a patra. Aveți nevoie de un canal rece sau de un canal cald pentru matrița dvs.? Dacă este un canal cald, ce marcă de canale calde? YUDO, INCOE etc. - toate aceste informații vor avea prețuri diferite, deci trebuie să vă specificați cerințele. De asemenea, ați putea cere sugestii furnizorului dvs. de matrițe.

Elementele de mai sus sunt informații foarte importante pentru a obține costuri de scule pentru mucegaiul de export, deoarece toate informațiile vor schimba prețul mucegaiului. Sunteți binevenit să ne contactați dacă aveți nevoie de orice sprijin.

2. Cum să obțineți un preț pentru produsele de turnare prin injecție

Dacă aveți nevoie doar de piese de turnare din plastic, atunci trebuie doar să ne spuneți nouă (sau unei alte companii de turnare a plasticului) care vor fi materialele plastice, câte piese aveți nevoie pe timp, care sunt cerințele de suprafață și culorile pieselor, iar ei vor avea grijă de restul pentru dvs.

Pentru a obține costul produselor de turnare prin injecție a plasticului, este mult mai ușor decât obținerea costului de export matriță din plastic. Pașii simpli de mai jos facilitează obținerea prețului serviciului de turnare prin injecție a plasticului.

- Ce plastic va fi? de exemplu, PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS, etc.

- Ce culoare aveți nevoie pentru piesele dvs. de turnare? Există o mulțime de culori; ați putea lua o referință de culoare de la Pantone Color.

- Care este cerința privind suprafața piesei? Textura (granulație sau mată) sau lustruire intensă? Codul de textură ar putea avea referințe din VDI 3400.

- Proiectarea pieselor 3D (STP sau fișierul de format IGS va fi excelent pentru toate companiile); dacă nu aveți un design 3D al pieselor, trimiteți imaginile de probă cu dimensiunea și greutatea piesei sau o imagine de idee și explicați-ne-o, iar noi putem obține prețul pentru dvs.

- De câte piese aveți nevoie de fiecare dată?

- Aveți cerințe speciale privind funcțiile?

Cu informațiile de mai sus, veți obține un cost local de matriță / scule foarte competitiv (cel puțin 40% mai mic decât alții) și un cost unitar de turnare prin injecție din partea noastră. Aceste informații sunt un factor important în estimarea costului de plastic costul turnării prin injecție. În caz contrar, orice preț nu va avea nicio referință.

Matrițe din plastic, defecte de matrițare și depanare

Calitatea matriță din plastic este la fel de importantă ca și procesul de turnare. Compania de turnare a plasticului pe care o alegeți pentru a vă ajuta cu produsul dvs. va combate în cele din urmă problemele comune de turnare. Dacă aveți matrițe din plastic de înaltă calitate și un proces bun de turnare prin injecție a plasticului, acest lucru va aduce tipul de rezultate pe care le așteptați de la produsul final.

Defectele de turnare apar în matrița de plastic; ele pot fi atribuite tipului de materie primă utilizată în turnare prin injecție a plasticului procesul, precum și calitatea matriță din plastic, abilitatea procesului de turnare prin injecție, mașina de turnare prin injecție etc.

Din fericire, prin prelucrarea și prevenirea defectelor de turnare prin injecție și prin utilizarea acestor abordări, producătorii de matrițe pot crea matrițe de injecție din plastic de înaltă calitate. Odată ce aveți o matriță de înaltă calitate, toate celelalte probleme sunt ușor de rezolvat.

Pentru a face de înaltă calitate matriță din plastic, trebuie să știți cum să rezolvați această problemă de turnare. Desigur, găsiți furnizori buni de matrițe; ei vor rezolva într-adevăr această problemă pentru dvs. Mai jos sunt câteva sfaturi de depanare pentru a rezolva defectele comune de turnare, cum ar fi linii de sudură, etc. și, în cele din urmă, să obțineți piese turnate de înaltă calitate. Există unele defecte cheie care au avut loc cel mai adesea în timpul procesului de fabricație și de turnare a matrițelor.

Marcaje de curgere

1. Marcaje de curgere

Acest defect de turnare apare în mod normal în apropierea zonei porții și a zona de îmbinare (linie de îmbinare sau linii de sudură), pe care unii oameni o numesc linii de curgere, frecvente în secțiunile înguste ale componentelor și pot fi considerate defecte minore sau grave în funcție de grosimea peretelui piesei și de utilizarea preconizată.

Pentru a rezolva defectele liniei de curgere a aspectului, în timpul procesului de turnare trebuie să mărim viteza de injecție presiunea, temperatura materialului topit și temperatura matriței. Creșterea dimensiunii porții sau schimbarea locației porții este, de asemenea, utilă (ultima opțiune). În imaginea din dreapta de mai jos, cu defecte ale marcajului de curgere, am mărit dimensiunea porții pentru a îmbunătăți mărci de curgere deoarece grosimea peretelui era prea mare (7 mm).

Zone terne

2. Zone plictisitoare

Cel mai comun este un inel concentric opac care poate apărea în jurul unui halo de sprue. Acest lucru apare, de obicei, atunci când curgerea materialului este slabă și vâscozitatea este ridicată. Contrar a ceea ce mulți cred, acesta nu este un defect de ambalare, ci un defect care apare la începutul ciclului de facturare.

Pentru a minimiza această posibilitate, profilul debitului de injecție trebuie ajustat pentru a asigura o viteză uniformă a frontului de curgere pe parcursul fazei de umplere.

De asemenea, este utilă creșterea contrapresiunii și a temperaturii țevii șurubului pentru a reduce suprafețele terne rezultate din temperaturile de topire mai scăzute. Creșterea temperaturii matriței poate reduce, de asemenea, această problemă. Dar trebuie să existe un sistem de răcire în zona de alimentare, mai ales dacă este vorba de un sistem cu canal cald; în caz contrar, nu este ușor de rezolvat această problemă. Pentru suprafețele terne generate de probleme legate de proiectare, acest lucru poate fi îmbunătățit prin reducerea razei dintre piesă și poartă.

3. Defecte Burns Mark

Urmele de arsură sunt defecte des întâlnite pe piese de turnare prin injecție de plastic și arată ca o decolorare galben deschis sau neagră. Acesta poate fi un defect minor datorat temperaturii excesive de topire, supraîncălzirii în prezența aerului prins și vitezei excesive de injectare.

Urme de arsură

Acțiuni corective pentru acest tip de marca de arsură emit: includ reducerea temperaturii, reducerea duratei ciclului și reducerea vitezei de injecție. Matriță din plastic producătorii trebuie să se asigure, de asemenea, că au dimensiunea corespunzătoare a porții și mănușile de aerisire a gazului pentru a rezolva problema aerului blocat care duce la acest defect.

Deoarece problema capcanei de aer este cel mai frecvent motiv pentru această problemă a mărcii de ardere și nu ar putea fi niciodată complet rezolvată prin ajustarea procesului de turnare, Pentru a marca defectele, adăugarea ventilației este cea mai bună soluție, cum ar fi creșterea șanțului de ventilație, adăugarea inserțiilor de ventilație la coastele adânci etc.

4. Defecte de diferență de luciu

Diferențele de luciu pe suprafețele texturate tind să fie mai pronunțate și chiar dacă textura suprafeței este uniformă, luciul piesei poate părea neregulat. Aceasta este o problemă care apare atunci când există o replicare insuficientă a suprafeței matriței în anumite zone și, uneori, există o mulțime de nervuri pe partea miezului care pot crește problema schimbării lucii pe suprafața texturată.

Acesta poate fi corectat prin creșterea temperaturii de topire, a temperaturii matriței sau a presiunii de menținere. Cu cât este mai lung timpul de menținere, cu atât este mai probabil ca suprafața matriței să fie reprodusă cu acuratețe. Dacă designul nervurilor a cauzat această problemă, pentru a îmbunătăți această problemă, putem adăuga o anumită rază la toate nervurile. Acest lucru va reduce stresul intern, astfel încât suprafața texturată poate fi, de asemenea, îmbunătățită.

5. Defecte de deformare (deformare)

Turnare plastic piesele au defecte de deformare care sunt normale, în special piesele de turnare de dimensiuni lungi; defectele de deformare sunt greu de rezolvat. Îmbunătățirea designului matriței este soluția medie, dar este foarte limitată la rezolvarea acestei probleme prin ajustarea parametrilor mașinii de turnare. Motivele și soluțiile pentru îmbunătățirea deformării și a distorsiunii sunt enumerate mai jos pentru referință.

Problema deformării

- Atunci când deformarea este cauzată de stresul rezidual al procesului de turnare, se poate reduce presiunea de injecție și crește temperatura matriței pentru a o îmbunătăți.

- Dacă deformarea cauzată de lipirea pieselor poate îmbunătăți sistemul de ejecție sau poate adăuga mai mult unghi de tragere pentru a rezolva această problemă,.

- Dacă defectele de deformare sunt cauzate de un canal de răcire necorespunzător sau de un timp de răcire necorespunzător, putem adăuga mai multe canale de răcire și crește timpul de răcire pentru a îmbunătăți acest lucru. De exemplu, am putea adăuga mai multă apă de răcire în zona de deformare pentru a îmbunătăți defectele de deformare sau am putea utiliza temperaturi de turnare diferite pentru cavitate și miez.

- Dacă problema de distorsiune a cauzat contracția piesei, pentru a rezolva acest lucru defect de deformare, noi trebuie să ajustăm proiectarea matriței. Uneori trebuie să măsurăm dimensiunea deformării de la piesa turnată și să efectuăm proiectarea pre-deformării pe piesă. Rășina are o rată mare de contracție; de obicei, rășina cristalină (cum ar fi POM, PA66, PP, PE, PET etc.) are o rată de deformare mai mare decât rășina amorfă (cum ar fi PMMA, policlorură de vinil (PVC), polistiren (PS), ABS, AS etc.).

Uneori, materialul din fibră lucioasă are și mai multe probleme de deformare. Aceasta este cea mai dificilă soluție, deoarece este posibil să trebuiască să ajustați designul piesei de două sau trei ori pentru a rezolva complet această problemă, dar aceasta este singura modalitate de a rezolva problema deformării.

6. Defect de lovitură scurtă

O lovitură scurtă înseamnă că nu se umple complet matrița; acest defect de turnare apare în mod normal la sfârșitul zonei de umplere, la sfârșitul

Defecte scurte. după adăugarea inserțiilor de ventilație, defectul a fost complet rezolvat

a coastei sau a unei zone de perete subțire. Mai jos sunt prezentate câteva motive pentru a provoca acest defect.

- Temperatura matriței este prea scăzută. Atunci când materialul se umple în cavitatea matriței, deoarece matrița este prea rece, materialul lichid nu este capabil să se umple până la capătul piesei sau până la unele nervuri mai adânci. O creștere a temperaturii matriței ar putea rezolva această problemă de turnare.

- Temperatura materialului este prea scăzută. Această problemă ar putea cauza, de asemenea, problema loviturii scurte; acest motiv este similar cu problema temperaturii scăzute a matriței. Pentru a îmbunătăți această problemă, putem crește temperatura de topire a materialului pentru a rezolva acest defect de turnare.

- Viteza de injecție este prea mică. Viteza de injecție este direct legată de viteza de umplere. Dacă viteza de injecție este prea mică, viteza de umplere a materialului lichid va fi foarte scăzută, iar materialul cu curgere lentă va fi ușor de răcit. Acest lucru va face ca materialul să se răcească în avans. Pentru a rezolva această problemă, am putea crește viteza de injecție, presiunea de injecție și presiunea de menținere.

- Problema de aerisire. Acesta este cel mai frecvent defect de turnare pe care îl întâlnim în timpul încercării matriței; toate celelalte defecte ar putea fi rezolvate prin ajustarea parametrului de turnare. În cazul în care problemele de lovituri scurte sunt cauzate de o problemă de aerisire, cea mai bună soluție este să găsiți o modalitate de a elibera aerul din cavitate. Uneori, reducerea forței de strângere poate ajuta puțin, dar nu este capabilă să rezolve complet aceste defecte.

Dacă aerul este blocat în cavitate sau în zona fără ieșire (capătul coastelor, de exemplu), problema loviturii scurte va apărea în acea zonă. Pentru a rezolva această problemă, trebuie să mărim canelurile de aerisire de pe linia de despărțire și să adăugăm o inserție de aerisire în zona de capăt mort pentru a ghida aerul afară.

7. Marcajul chiuvetei: Este o urmă de scufundare pe piesa turnată cauzată de contracția dezechilibrată a materialului plastic în cavitatea matriței. Se pare că există o lipsă de material în acea zonă de scufundare care nu corespunde geometriei piesei. Această problemă se întâmplă din cauza zonei cu pereți groși sau a lipsei sistemului de răcire din matriță. Motivul mediu pentru a avea această problemă a mărcii de scufundare este grosimea neuniformă a peretelui pe designul piesei.

- Dacă unele nervuri sau o anumită zonă au un perete mai gros decât celălalt loc (grosimea nervurilor ar trebui să fie de aproximativ 1/2-7/10 max. din peretele mediu), atunci această zonă mai groasă va fi ușor de a avea o problemă de marcă de scufundare. Mai jos sunt câteva sugestii pentru a îmbunătăți acest defect.7. Marcajul chiuvetei: Este o urmă de scufundare pe piesa turnată cauzată de contracția dezechilibrată a materialului plastic în cavitatea matriței. Se pare că există o lipsă de material în acea zonă de scufundare care nu corespunde geometriei piesei. Această problemă se întâmplă din cauza zonei cu pereți groși sau a lipsei sistemului de răcire din matriță. Motivul mediu pentru a avea această problemă a mărcii de scufundare este grosimea neuniformă a peretelui pe designul piesei.

Marcajul chiuvetei

- Schimbați locația porții pentru a fi aproape de peretele gros.

- Adăugați mai multă presiune de fixare și timp de fixare și injectați mai mult material în cavitatea matriței. Atunci când utilizați această metodă, trebuie să verificați de două ori dacă dimensiunea piesei se încadrează încă în cerințele de toleranță.

- Creșteți timpul de răcire și canalele de răcire pentru a îmbunătăți această problemă. Rata de contracție a plasticului este normală. Dacă timpul de răcire este prea scurt și piesa este încă caldă după ce matrița este deschisă, atunci piesa se contractă rapid fără niciun sistem de răcire. Acest lucru va face ușor să aveți o marcă de scufundare. Creșteți timpul de răcire până când plastic turnare prin injecție partea complet rece în cavitatea matriței, iar acest defect va fi rezolvat.

- Dacă designul piesei are un perete foarte gros pe unele dintre nervuri sau bosaje, pentru a rezolva această problemă, trebuie să îmbunătățim geometria piesei și să adăugăm unele inserții în zona groasă pentru a reduce grosimea peretelui. Această problemă ar putea fi rezolvată. Pentru această problemă a peretelui dezechilibrat, am putea utiliza un software pentru a o analiza și a o preveni în avans. Înainte de fabricarea matriței, vom realiza un raport DFM complet și îl vom trimite clienților noștri pentru aprobare. Mai jos sunt mostre de rapoarte de analiză a marcajului chiuvetei.

Sunteți gata să începeți să lucrați la noul dvs. proiect și să vă căutați turnare plastic facotry? Dacă da, atunci să mergem. Pentru proiectul dvs. de turnare a plasticului, găsirea unui Mucegai chinezesc companie este mai importantă. Deoarece acest lucru va aduce piața dvs. foarte repede și veți obține mai multe profituri pe proiectul dvs. cu costuri mai mici,

În prezent, peste 80% din marile companii se aprovizionează cu bunuri din China. La fel ca iPhone, și alte companii celebre cumpără lucruri din China. Deci, de ce vă faceți griji? Dacă sunteți pregătit, atunci grăbiți-vă să vă deschideți imediat piața și să vă împărțiți profiturile.

SINCERE TECH este una dintre top 10 companii de turnare prin injecție a plasticului din China care oferă toate într-un singur serviciu la nivel mondial, aceste servicii includ dezvoltarea și proiectarea produselor, prototip, testare, design PCB și lipire, design de turnare a matriței / matriței și manufacutring, producție masivă, finisare de suprafață, certificat, asamblare, inspecție finală și ambalare, avem comapny manufacutring și compeletely bunuri de asamblare facotry. Vă garantăm că veți fi 100% fericit cu serviciile și calitatea noastră.

Avem o echipă tehnică foarte profesionistă care se va ocupa de proiectul dvs. cu mare atenție și va realiza proiectul perfect matrițe din plastic și piese pentru dvs. Unii dintre clienții noștri au mutat matrițele la fabrica noastră pentru depanare, deoarece furnizorul lor actual de matrițe din plastic nu este la fel de profesionist ca noi. Vă putem trimite câțiva dintre clienții noștri actuali pentru a ne verifica serviciile, calitatea și prețul.

Trimiteți-ne un e-mail la info@plasticmold.net pentru a obține un preț. Nu vom împărtăși niciodată proiectul dvs. cu alții. Suntem dispuși să semnăm un NDA pentru a vă proteja proiectul.