Turnare prin injecție a plasticului personalizat China Service - Piese personalizate la prețuri accesibile

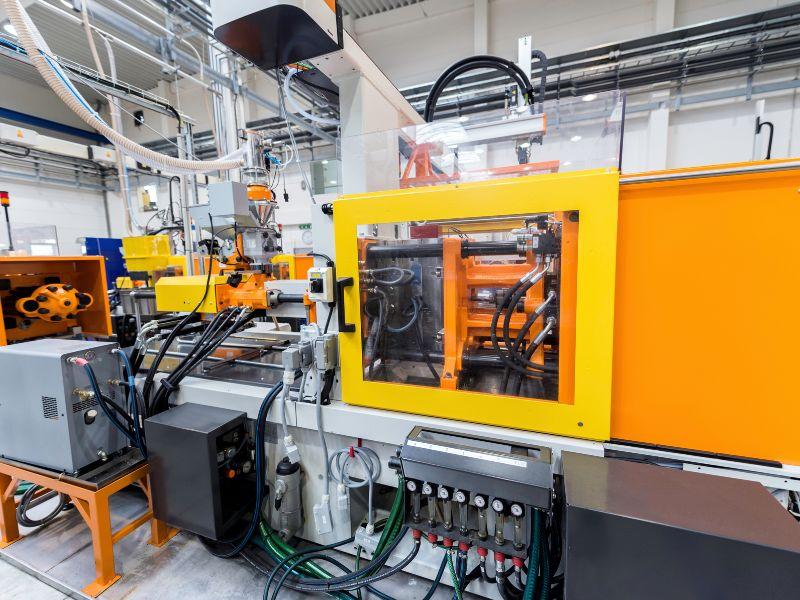

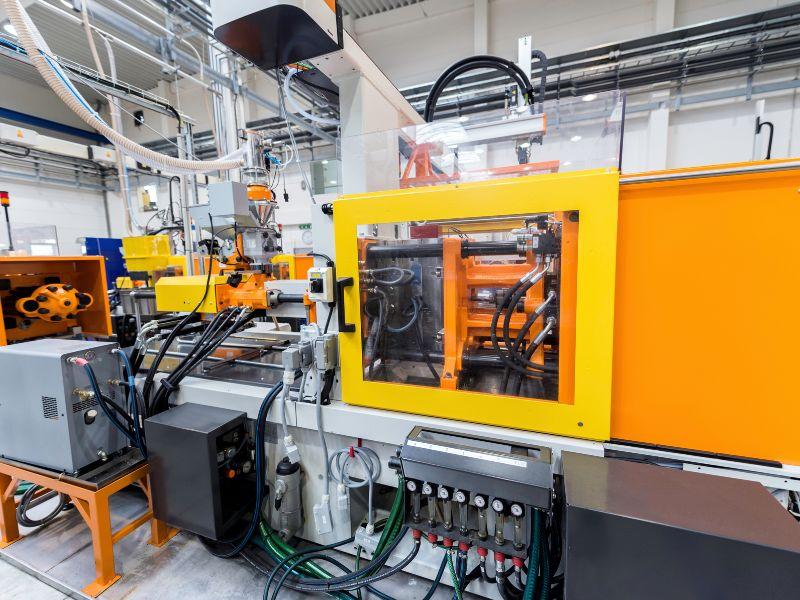

Sincere Tech este un obicei bine stabilit companie de turnare prin injecție de plastic în China care oferă soluții de înaltă calitate pentru scule și matrițe personalizate. Oferim soluții pentru servicii de producție precum testarea materiilor prime, fabricarea sculelor, turnarea, finisarea suprafețelor și testarea produselor pentru a răspunde diverselor nevoi ale clienților. Echipa noastră de ingineri este înalt calificată și poate asigura executarea profesională a comenzilor de orice dimensiune și complexitate.

Serviciile noastre personalizate de turnare prin injecție a plasticului includ:

Utilaje personalizate pentru prototipuri rapide și Turnare prin injecție cu volum redus.

- Perfect pentru crearea de prototipuri sau a câtorva bucăți de produs la un moment dat.

- Acestea pot varia de la mașini simple capabile să producă între 50 și peste 5.000 de piese.

Utilaje personalizate pentru punți și turnare rapidă prin injecție de volum mediu

- Ideal pentru strategiile de intrare pe piață.

- Produce între 5000 și 100000+ componente.

Unelte de producție personalizate și Turnare prin injecție în volum mare.

- A fost creat pentru producția în masă a bicicletelor.

- Produce peste 100.000 de piese.

Cu peste un deceniu de experiență în soluții de producție la cerere, am ajutat mulți dintre clienții noștri să își producă piesele folosind turnarea prin injecție a plasticului personalizat. Suntem încântați să lucrăm cu dvs. și să vă aducem la viață produsele cu precizie și rapiditate.

Ce este turnarea prin injecție a plasticului personalizat?

Turnarea prin injecție a plasticului personalizat este un proces eficient de fabricare a pieselor din plastic personalizate în orice cantitate, mică, medie sau mare. Aceasta implică utilizarea de matrițe în care materialul plastic topit este turnat și lăsat să se răcească și să se întărească la forma necesară. Acest ciclu se repetă de sute sau chiar mii de ori, ceea ce permite producerea mai multor piese din plastic personalizate în același timp. Costul matriței personalizate este distribuit pe numărul de piese fabricate, ceea ce face ca prețul pe unitate să fie de doar câteva $$ sau chiar mai mic. Turnarea prin injecție a plasticului personalizat garantează uniformitatea pieselor produse și are mai multe posibilități de material, culoare, cosmetică, lustruire și finisare a suprafeței decât imprimarea 3D sau prelucrarea CNC.

Sincere Tech este o comandă specializată companie de turnare prin injecție a plasticului care oferă prototipuri și servicii de turnare la comandă de scurtă durată și de volum. Oferim piese din plastic personalizate care îndeplinesc exact cerințele dvs. de proiectare, fiind în același timp accesibile. Departamentul nostru profesional de inginerie se consultă cu fiecare ofertă de turnare prin injecție oferită clienților pentru a facilita o tranziție ușoară de la proiectare la producție.

Tipuri de servicii personalizate de turnare prin injecție la Sincere Tech

Sincere Tech este un personalizat de prestigiu companie de servicii de turnare prin injecție a plasticului în China, care este specializată în furnizarea de diferite tipuri de servicii de turnare pentru cerințe de producție de volum mic până la mare. Iată o scurtă prezentare a tipurilor de servicii de turnare prin injecție pe care le oferim:

1. Turnare prin injecție clară personalizată

Proces: Acesta este un proces care implică utilizarea de materiale plastice transparente pentru a produce piese care trebuie să fie precise sau semiclare.

Aplicații: Potrivit pentru produse precum lentile, capace de lumină și alte piese translucide.

Material normal: PC, PMMA, PS, ABS, etc.

2. Turnare inserție personalizată

Proces: Inserție turnare este o tehnică în care metalul sau alte piese sunt plasate în interiorul plasticului în timpul turnării prin injecție.

Aplicații: Folosit de obicei pentru fabricarea componentelor cu inserții metalice, inclusiv șuruburi filetate, rulmenți sau contacte electrice.

Material normal: ABS, PC, PP, PA66, PMMA, PE, PET, PPT, etc

3. Supramoletare personalizată

Proces: Suprapunere este un proces în două etape în care un al doilea material este turnat peste o piesă existentă sau un material de bază.

Aplicații: Ideal pentru fabricarea componentelor din mai multe materiale, de exemplu, mânere cu mânere moi sau cutii cu sigilii.

Materiale normale: TPE, TPU, ect.

4. Turnarea filetului personalizat

Proces: Această tehnică implică formarea de filete interne sau externe în piesa de plastic turnată, fără a fi necesară tăierea ulterioară a șurubului.

Aplicații: Se aplică pieselor care necesită înșurubare sau îmbinare, de exemplu, capace, închizători și inserții filetate.

Material normal: ABS, PC, PP, PA66, PMMA, PE, PET, PPS, etc

5. Turnare cauciuc personalizată

Proces: Turnarea cauciucului presupune utilizarea elastomerilor pentru a crea piese și componente flexibile și rezistente.

Aplicații: Este recomandat pentru utilizarea în garnituri, etanșări, o-ring-uri și alte componente care trebuie să fie flexibile și să aibă o elasticitate ridicată de recuperare.

Material normal: Cauciuc.

6. Turnare personalizată a cauciucului siliconic

Proces: Turnare cauciuc siliconic utilizează silicon pentru a crea piese stabile termic și capabile să reziste la intemperii.

Aplicații: Aplicabil pentru utilizarea în dispozitive medicale, ustensile de bucătărie, garnituri și garnituri de etanșare.

Material normal: Silicon, cauciuc.

Experții noștri tehnici se angajează să ofere cele mai bune servicii de turnare care să vă satisfacă nevoile precise. De la prototipuri la serii scurte și serii totale de producție, echipa noastră de ingineri va contribui la succesul proiectului dumneavoastră. Explorați astăzi cele mai bune servicii de turnare prin injecție personalizate din China sau discutați cerințele dvs. de turnare prin injecție direct cu reprezentantul nostru.

Costuri personalizate de turnare prin injecție

Prețul turnării prin injecție personalizate nu este standard și depinde de modul în care angajați serviciile noastre și de specificațiile proiectului dumneavoastră. În general, costul poate fi împărțit în două componente principale: costul total de producție și prețul matriței sau al instrumentelor care sunt utilizate în procesul de producție.

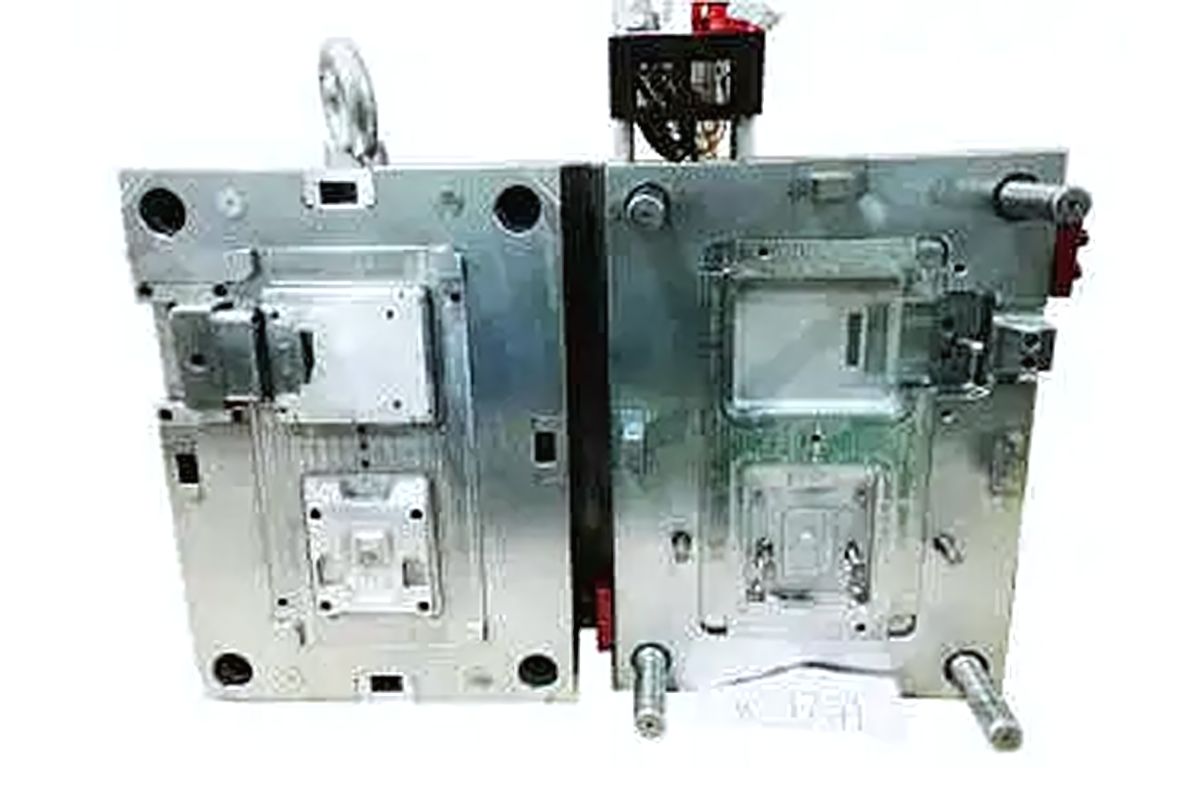

Costul sculei/ Costul matriței de injecție/ Costul sculei rapide

Realizarea matriței personalizate implică alte costuri care nu sunt incluse în costul total de producție. Costul matriței personalizate se plătește la începutul procesului de turnare prin injecție și depinde de schița de proiectare a matriței. Timpul necesar pentru crearea unei matrițe depinde de designul matriței și de complexitatea acesteia. Producția de piese din plastic este inițiată numai după ce matrița a fost realizată sau finalizată. Există două tipuri de procese de fabricație pentru crearea matrițelor: fabricarea rapidă și fabricarea convențională, cu prețuri și abordări de producție diferite.

Dacă doriți să aflați mai multe despre costul mucegaiului personalizat, vă rugăm să mergeți la costul turnării prin injecție și cât costă o matriță de injecție pentru a afla mai multe.

Factorii cheie care influențează costul de turnare prin injecție personalizată

Următorii pași sunt implicați în personalizarea matrițelor de turnare prin injecție.

Plan de proiectare și complexitate

Nivelul de pregătire și de complexitate al designului produsului este un factor cheie care influențează costurile. Proiectele complexe necesită matrițe mai complexe și necesită mai mult timp pentru a fi realizate.

Materii prime

Costul este determinat de tipul și calitatea materialului utilizat atât pentru produsele din plastic, cât și pentru matriță. În general, se poate afirma că achiziționarea de materiale de calitate superioară este mai costisitoare decât cea a celor de calitate inferioară.

Tehnologia de fabricație

Alegerea între producția rapidă și tehnologiile tradiționale de producție se bazează pe costuri. Deși producția rapidă este mai rapidă, aceasta este costisitoare.

Procesul de scule

Următorii sunt câțiva dintre factorii care pot fi asociați cu costul sculelor: designul matriței, caracteristicile acesteia și materialul utilizat pentru construirea acesteia.

Cerințe ale proiectului

Costul poate fi, de asemenea, afectat de programele și de anumite specificații ale proiectului. Acest lucru poate forța clientul să comande servicii urgente, care sunt de obicei costisitoare.

Procese suplimentare

Alte operațiuni, cum ar fi brandingul, tampografia sau orice alte operațiuni speciale vor adăuga, de asemenea, la preț.

Costul de turnare prin injecție este determinat de designul produsului, calitatea materialului utilizat, tehnologia utilizată în producție și alți factori ai proiectului. La Sincere Tech, oferim soluții personalizate pentru nevoile dumneavoastră, fie că este vorba de un proiect unic sau de un lot de producție. Pentru mai multe informații și pentru a obține o ofertă online pentru proiectul dumneavoastră, vă rugăm să nu ezitați să contactați-ne.

Metoda personalizată de turnare prin injecție a plasticului

Turnare prin injecție de plastic la comandă implică utilizarea matrițelor de injecție, iar calitatea produselor finale depinde de matrițe și de designul acestora. În plus față de matrițe, cunoștințele tehnice și experiența sunt esențiale pentru a ajunge la structura și proiectarea produselor de injecție și a matrițelor.

Fabricarea matrițelor este unul dintre departamentele de bază ale companiei noastre, fiind echipat cu cele mai moderne instrumente și angajând personal cu înaltă calificare și orientare științifică. Acest lucru ne permite să avem matrițe de bună calitate și, de asemenea, ne permite să oferim matrițele la un preț accesibil și în cel mai scurt timp posibil.

De asemenea, oferim servicii de consultanță tehnică pentru selectarea materialelor plastice adecvate pentru produse. Atunci când clienții noștri folosesc matrițe mari din plastic pentru produsele lor, aceștia pot beneficia de experiența noastră în diferite materiale plastice tehnice. Ne ocupăm de toate tipurile de materiale plastice tehnice, inclusiv de materiale plastice convenționale și termoplastice de înaltă performanță, pentru a ne asigura că selectăm materialul potrivit pentru aplicația respectivă.

Competențele noastre includ toate tipurile de matrițe mari din plastic și materiale, și a fost realizat pentru a încorpora termoplastice de înaltă performanță în mulaje mari din plastic.

În plus față de categoriile generale de servicii de turnare prin injecție termoplastică disponibile astăzi, compania noastră oferă mai multe servicii specifice de turnare prin injecție pentru a satisface cerințele clienților noștri. Acestea sunt procese specifice concepute pentru utilizări, nevoi și probleme specifice.

Materiale termoplastice prelucrate

În cadrul configurației noastre interne, procesăm următoarele produse din plastic turnate la comandă;

ABS (acrilonitril butadien stiren)

ABS este un material termoplastic de uz general cu o bună rezistență la impact și un grad ridicat de duritate. Rezistența sa la tracțiune este de 6.500 psi, potrivită pentru multe aplicații tehnice care necesită rezistență și durabilitate. Mergeți la ABS turnare prin injecție pentru a afla mai multe.

Polipropilenă (PP)

Polipropilena este un polimer termoplastic utilizat pe scară largă în multe aplicații datorită flexibilității și rezistenței sale. Are o rezistență la tracțiune de 4.900 psi și este utilizată acolo unde sunt necesare o bună rezistență chimică și prelucrabilitate. Mergeți la PP turnare prin injecție pentru a afla mai multe.

Polioximetilenă (POM):

POM, cunoscut și ca acetal, este un material termoplastic cu frecare redusă, rigiditate ridicată și stabilitate dimensională bună. Cu o rezistență la tracțiune de 10.000 psi, este potrivit pentru aplicații care necesită precizie ridicată și rezistență mecanică a pieselor. Mergeți la POM turnare prin injecție pentru a afla mai multe.

Policarbonat:

Policarbonatul este un polimer termoplastic cu rezistență ridicată la căldură și la impact. Are o rezistență la tracțiune de 9000 psi și este utilizat în aplicații care necesită claritate și rezistență, cum ar fi ochelarii și electronicele. Mergeți la Turnare prin injecție a policarbonatului pentru a afla mai multe despre turnarea PC.

Amestec policarbonat/ABS:

Aceasta este o combinație de policarbonat și ABS care duce la formarea de piese puternice și durabile. Are o rezistență la tracțiune de 8000 psi și este utilizat în principal în industria automobilelor și a carcaselor electronice. Mergeți la Turnare prin injecție PC/ABS pentru a afla mai multe.

PVC (clorură de polivinil):

PVC este un polimer care are proprietăți bune de izolare electrică, duritate ridicată și proprietăți mecanice bune. Are o rezistență la tracțiune de 4.500 psi, ceea ce îl face potrivit pentru utilizare în multe industrii și activități de construcție.

Nylon:

Nylon este un material polimeric puternic, cu alungire ridicată și rezistență relativ bună la uzură. Are o rezistență la tracțiune de 8.400 psi și este aplicat la angrenaje, rulmenți și componente rezistente la uzură. Mergeți la Nylon turnare prin injecție pentru a afla mai multe.

Nylon 30% Fibră de sticlă:

Acest compozit din nailon are rezistență mecanică și stabilitate termică îmbunătățite, iar rezistența la tracțiune este de 18.000 psi. Este aplicat în zonele în care sunt necesare o rezistență și o rigiditate ridicate ale structurii. Mergeți la Sticlă umplută Nylon turnare prin injecție pentru a afla mai multe.

Acrilic (PMMA):

Acrilicul este destul de popular pentru rezistența sa, ceea ce îl face ideal pentru utilizarea în zone susceptibile de a fi expuse la presiune. Este utilizat frecvent în aplicații care trebuie să fie transparente. Are o rezistență la tracțiune de 9400 psi și este utilizată pentru lentile, afișaje și ghidaje luminoase. Mergeți la PMMA turnare prin injecție a plasticului pentru a verifica mai multe.

Styrene:

Stirenul este un alt tip de plastic care este ușor și are o rezistență ridicată la impact și tenacitate. Are o rezistență la tracțiune de 6.530 psi și este utilizat pentru ambalaje, tacâmuri de unică folosință și modelare.

Polieter Imidă (PEI):

PEI este un termoplastic cu toleranță ridicată la temperatură și proprietăți mecanice bune. Rezistența sa la tracțiune de 16.000 psi îl face potrivit pentru aplicații aerospațiale, auto și medicale.

Asigurarea calității și opțiuni de finisare a suprafeței pentru piese personalizate turnate prin injecție

La Sincere Tech, știm cât de vital este să produceți piese turnate la comandă de înaltă calitate și cu o formă precisă. Atunci când solicitați o ofertă de turnare prin injecție, oferim o varietate de inspecții de calitate și opțiuni de finisare în funcție de nevoile aplicației dvs.

- Proiectarea pentru manufacturabilitate Feedback (DFM): Specialiștii noștri oferă comentarii detaliate cu privire la designul dvs. pentru a se asigura că produsul dvs. este potrivit pentru fabricație fără probleme posibile, care ar putea încetini procesul.

- Raport științific de dezvoltare a procesului de turnare: Rapoartele noastre științifice de turnare acoperă procesul de dezvoltare și garantează că matrița va funcționa conform destinației și că calitatea pieselor nu se va deteriora în timp.

- Inspecția CMM în timpul procesului și monitorizarea mașinilor: Verificările noastre CMM și monitorizarea în timp real a mașinilor asigură că procesul de turnare este precis și de înaltă calitate.

- Inspecția primului articol (FAI) și raportul privind capacitatea procesului cu GD&T: Rapoartele noastre privind FAI și capacitatea procesului, inclusiv GD&T, vă asigură că primul set de piese turnate îndeplinește toate standardele și toleranțele necesare.

Încheiere

În concluzie, este economic și eficient să obțineți piese turnate din plastic personalizate fabricate în China. China este o destinație preferată pentru fabricarea componentelor din plastic de înaltă calitate datorită forței sale de muncă calificate, prețurilor competitive și capacităților avansate de producție. Înțelegând factorii pe care i-am discutat și folosind sfaturile pentru colaborare, puteți aplica cu succes potențialul de turnare prin injecție de plastic personalizat china pentru a introduce noi evoluții și înaltă calitate în producția dumneavoastră.

Întrebări frecvente

Q1. Ce este turnarea prin injecție a plasticului?

Turnare prin injecție este un proces de fabricație care implică utilizarea injecției pentru a forța materialul topit să intre într-o matriță. Plasticul se răcește și se întărește în forma dorită; fiecare rundă este cunoscută sub numele de ciclu de turnare sau lovitură de turnare.

Q2. Cât de mult costă turnarea prin injecție a plasticului?

Costul de turnare prin injecție variază de la $100 la peste $ 100.000. Factorii de cost care sunt luați în considerare includ tipul de material utilizat, dimensiunea piesei, cantitatea comandată, complexitatea piesei, numărul de cavități, durata ciclului și costurile forței de muncă.

Q3. Cât costă matrițele de injecție?

Costul matriței de injecție variază în funcție de complexitatea matriței și de materialul utilizat în construcția acesteia. Costurile matrițelor de injecție sunt estimate a fi între $1,000 și $100,000+ sau chiar mai mult. Costul matrițelor este, de asemenea, influențat de complexitatea matriței și de dimensiunea acesteia, unde matrițele simple și mici sunt mai ieftine decât matrițele complexe și mari, cu cavități și caracteristici multiple.