Elastomeri termoplastici sau Material TPE este un tip special de materiale termoplastice multifazice semicristaline care au atât caracteristicile elasticității polimerilor de cauciuc, cât și ale prelucrabilității materialelor termoplastice. La fel ca majoritatea elastomerilor termoplastici sau TPE, aceste materiale sunt utilizate pe scară largă în multe industrii, inclusiv în industria auto și fabricarea echipamentelor medicale. În acest articol, vom discuta despre materialele TPE în ceea ce privește compoziția chimică, tehnologiile de fabricație, de exemplu, turnarea prin injecție, și locul în ierarhia polimerică. De asemenea, vom analiza potențialul și dezavantajele plasticului TPE, în plus față de unele dintre cele mai noi evoluții.

Ce este turnarea prin injecție TPE (elastomer termoplastic)?

Turnarea prin injecție a TPE este una dintre tehnicile de turnare care presupune formarea de piese cu TPE prin turnarea materialului printr-o tehnică de injecție prin topire. Acest proces este popular deoarece este rapid, ecologic și poate produce piese subțiri și rezistente. TPE turnare prin injecție oferă flexibilitate în proiectarea toleranței și este ideal pentru producția automatizată pe scară largă. Prin urmare, este popular în industria automobilelor și în industria electronică de consum.

Ce sunt elastomerii termoplastici (TPE) din plastic?

TPE sunt o familie de elastomeri termoplastici care oferă o elasticitate asemănătoare cauciucului în aplicare și o prelucrabilitate a plasticului. Atunci când sunt încălzite, aceste materiale ceramice pot fi înmuiate de mai multe ori și, de asemenea, pot fi întărite de mai multe ori prin încălzire, urmată de un proces opus de răcire, fără modificări dăunătoare. Acest aspect particular, subliniază ei, este în măsură să diferențieze materialul TPE de cauciucul termorezistent. Astfel, acest lucru facilitează reciclarea și modelarea.

Procesul de formare a TPE (elastomer termoplastic)

Să trecem în revistă întregul proces implicat în formarea plasticului TPE

1. Pregătirea materiei prime:

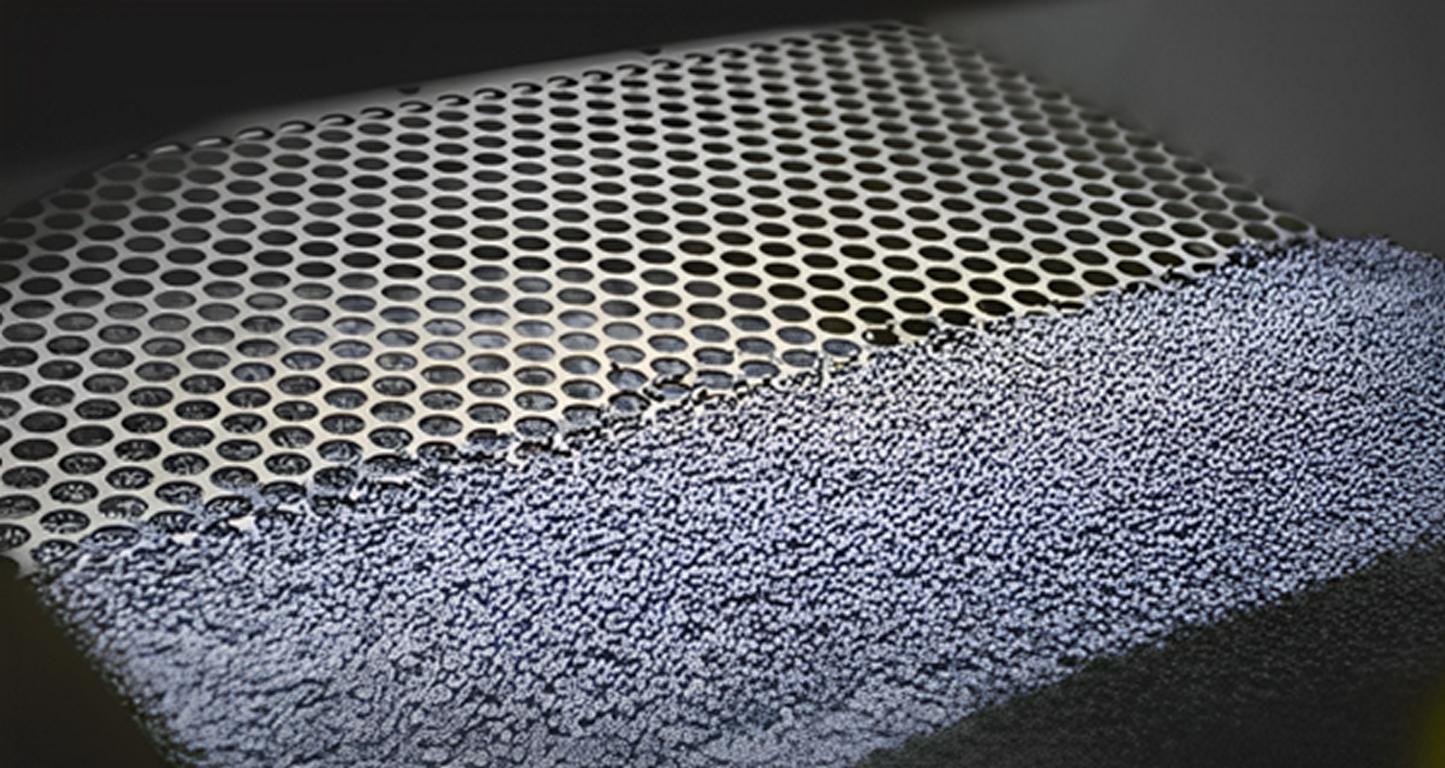

Materialele TPE sub formă de granule sunt colectate și introduse într-un buncăr, de obicei deasupra mașinii de turnare prin injecție. Ingredientele sunt combinate într-un singur pelet, ceea ce înseamnă că este la fel de eficient în fiecare etapă de formare și încălzire. Acest lucru face ca rezultatele să fie foarte previzibile și reduce problemele de manipulare a materialelor pe parcursul procesului.

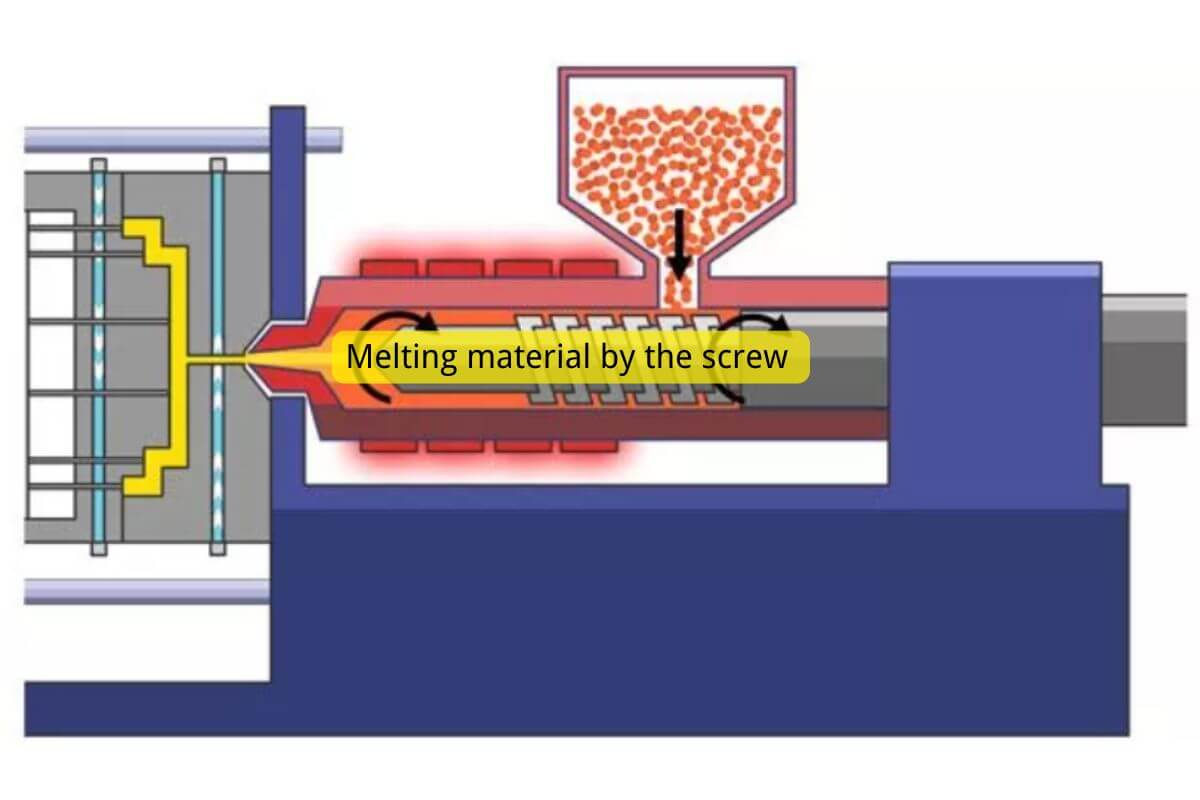

2. Etapa de topire

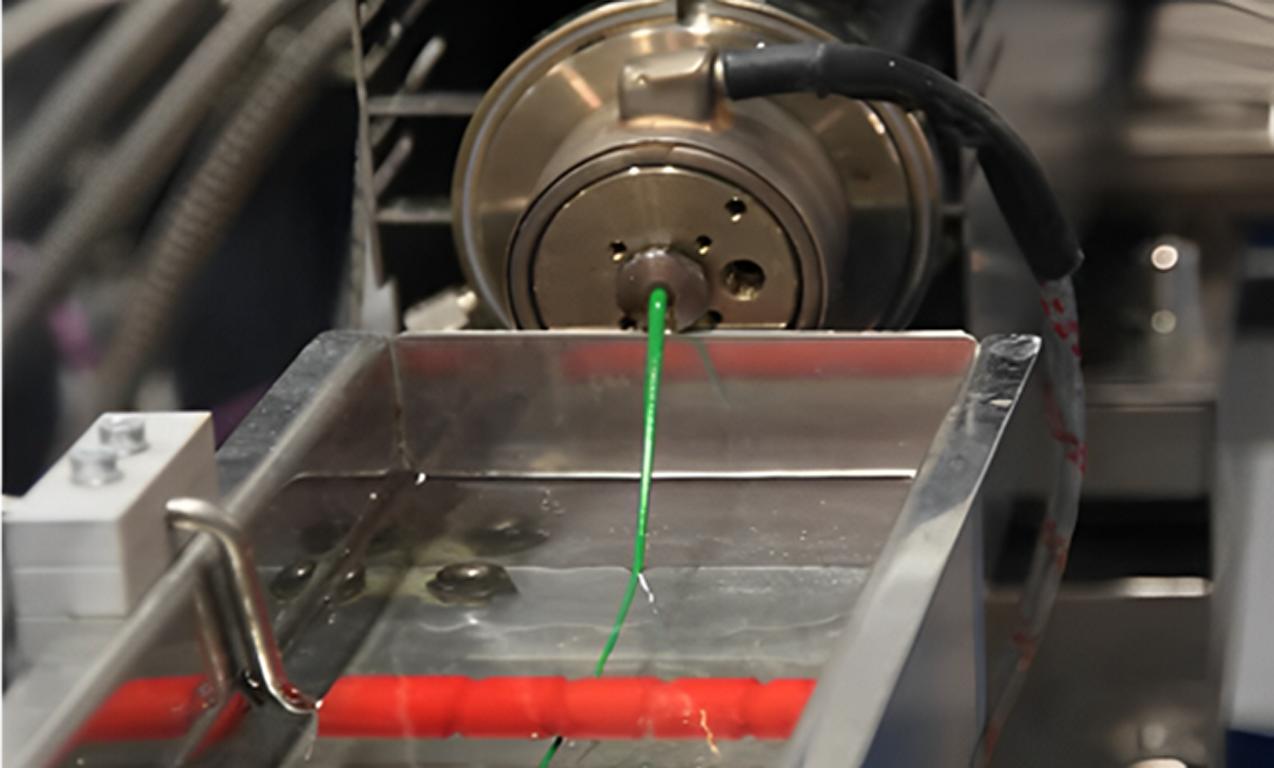

Aceste granule TPE sunt apoi transportate din buncăr în camera de încălzire, unde granulele sunt încălzite (de obicei la aproximativ 200-250 °C. Acest interval de temperatură depinde de tipul de material TPE care urmează să fie utilizat). Căldura înmoaie granulele într-o masă lichidă și pot fi ușor modelate în forma dorită. În special aspectul temperaturii trebuie monitorizat bine în acest proces, deoarece o temperatură prea ridicată poate deteriora materialul și afecta calitatea produsului.

3. Etapa de injecție

Șurubul sau plonjorul forțează materialul TPE sub presiune ridicată în forma cavității matriței. Acesta ia forma de matriță a piesei dorite și poate conține o formă complexă în ceea ce privește atributele produsului final. Această etapă trebuie să fie monitorizată îndeaproape pentru a asigura turnarea de sute de părți superioare, fără contracții, goluri sau bule de aer în piesa finală.

4. Răcirea și solidificarea

În timpul umplerii cavității matriței, TPE topit se răcește și formează o matriță a cavității, solidificându-se în timpul procesului. Pentru a regla rata de răcire a produsului și pentru a minimiza distribuția neuniformă a temperaturii, care afectează deformarea piesei. În acest caz, matrița poate fi prevăzută cu un sistem de răcire, cum ar fi canale de apă. Un alt avantaj al răcirii controlate este că elimină deformarea și minimizează probabilitatea de contracție, de asemenea, dimensiunea finală va fi exactă.

5. Etapa de ejecție

După ce piesa din TPE s-a solidificat, cavitatea matriței o împinge afară cu ajutorul unor pini de ejecție sau altele asemenea. Aceasta este apoi dezosată și pregătită pentru orice operațiune ulterioară care este necesară pentru ea. Această etapă are un factor de sincronizare critic, prin care ejectarea mai devreme decât este necesar poate denatura piesa, în timp ce ejectarea ulterioară poate afecta rata globală de producție.

Care este diferența dintre materialele TPE și TPR

Următorul tabel oferă o comparație detaliată a TPE vs. TPR; puteți accesa material tpr pentru a afla mai multe despre ce este plasticul TPR.

| Caracteristică | TPE (elastomeri termoplastici) | TPR (cauciuc termoplastic) |

| Compoziție | Un amestec de plastic și polimeri asemănători cauciucului (de exemplu, SEBS, TPU) | Elastomer pe bază stirenică, de obicei SEBS |

| Duritate (Shore A) | 20-90 | 10-80 |

| Elasticitate | Înaltă, ca de cauciuc | Ușor mai moale, flexibilitate ridicată |

| Max Temp. Rezistență | Până la 120°C | Până la 100°C |

| Aplicații | Automobile, medicale, electronice | Încălțăminte, dispozitive de prindere, articole de uz casnic |

| Rezistență chimică | Moderat până la ridicat | Moderat |

| Reciclabilitate | Înaltă | Moderat |

Diferite categorii de elastomeri termoplastici (TPE)

Elastomerii termoplastici (TPE) sunt împărțiți în mai multe categorii pe baza structurii chimice și a proprietăților lor:

- Copolimeri în bloc stirenici (SBC)

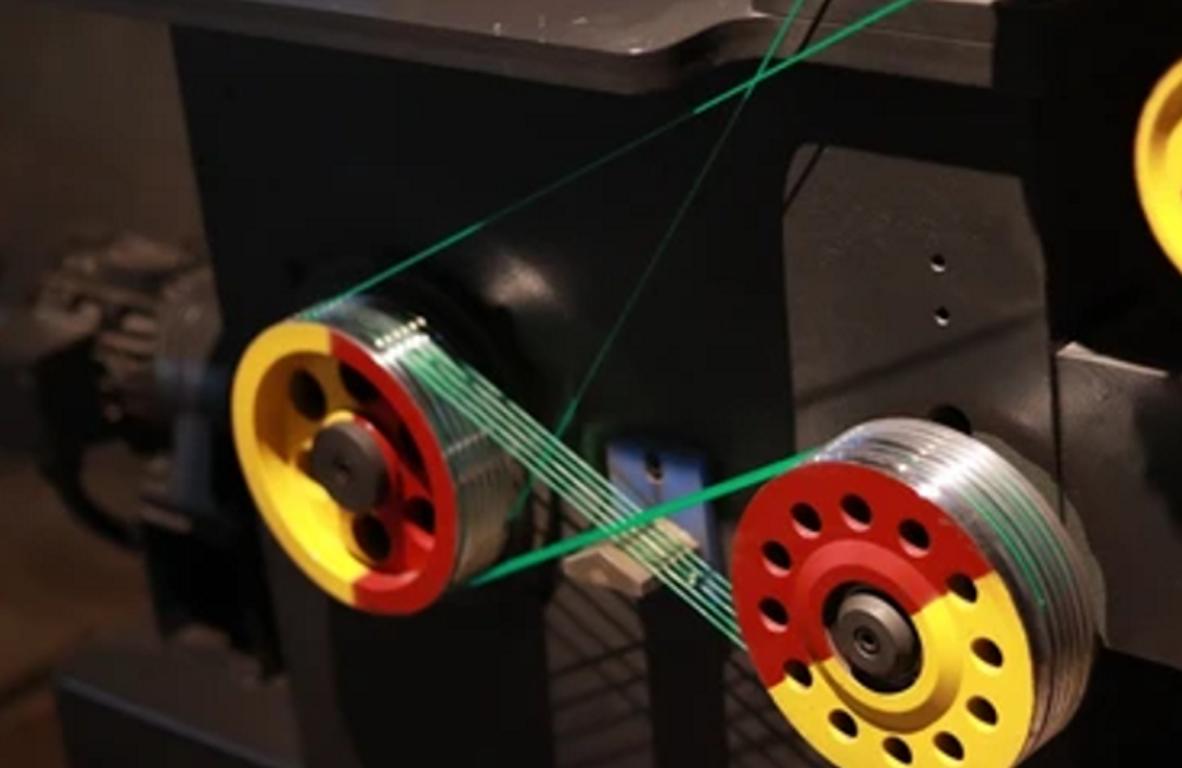

Copolimerii în bloc stirenici (SBC) sunt unul dintre cele mai utilizate tipuri de TPE datorită compoziției lor unice de stiren și blocuri cauciucate, care le permite să combine flexibilitatea cu rezistența unui plastic. SBC-urile pot fi prelucrate prin diverse metode, cum ar fi extrudarea, turnarea prin injecție și turnarea prin suflare, ceea ce le face adaptabile la o gamă largă de aplicații.

Aceste TPE prezintă elasticitate, transparență și flexibilitate excelente și sunt, de asemenea, ușor colorabile. Acestea sunt utilizate în mod obișnuit în aplicații care necesită materiale flexibile și cu atingere moale, cum ar fi mânere, dispozitive medicale, materiale de ambalare și articole de uz casnic. SBC oferă, de asemenea, o rezistență excelentă la umiditate și o bună claritate, ceea ce le face o alegere ideală pentru materiale de ambalare transparente și utilizări speciale în produsele de îngrijire personală.

- Poliuretani termoplastici (TPU)

Poliuretanii termoplastici (TPU) sunt cunoscuți pentru durabilitatea și flexibilitatea lor remarcabile, ceea ce îi face o alegere populară pentru aplicații solicitante. Materialele TPU au o rezistență excelentă la abraziune, ceea ce contribuie la longevitatea lor în aplicații cu uzură ridicată, și oferă, de asemenea, o elasticitate mare, flexibilitate la temperaturi scăzute și rezistență la uleiuri, grăsimi și solvenți.

Aceste proprietăți fac ca TPU să fie deosebit de potrivite pentru automobile, încălțăminte și aplicații medicale. În industria auto, TPU sunt utilizate în mod obișnuit pentru bucșe de suspensie, garnituri și componente interioare. În domeniul încălțămintei, acestea sunt utilizate pentru tălpi care necesită atât flexibilitate, cât și durabilitate. În domeniul medical, TPU sunt utilizate în tuburi, catetere și alte dispozitive care necesită rezistență și compatibilitate cu corpul uman. Datorită versatilității lor, TPU pot fi personalizate pentru diferite niveluri de duritate și grade de transparență. Mergeți la TPU turnare prin injecție pentru a afla mai multe.

- Olefine termoplastice (TPO)

Olefinele termoplastice (TPO) sunt amestecuri de polipropilenă (PP) și elastomeri, oferind un material care combină proprietățile cauciucului și ale plasticului. TPO oferă rezistență chimică superioară, rezistență la impact și rezistență la UV în comparație cu polipropilena standard, ceea ce le face potrivite pentru aplicații în aer liber și la solicitări ridicate.

Acestea sunt utilizate în mod obișnuit în aplicații auto, în special pentru capacele de protecție, ornamentele interioare și componentele tabloului de bord, precum și pentru membranele de acoperiș în construcții, unde durabilitatea și rezistența la intemperii sunt esențiale. În cazul aparatelor de uz casnic, TPO-urile contribuie la componente care necesită rezistență la impact și rezistență. Aceste materiale sunt apreciate pentru capacitatea lor de a fi reciclate, ceea ce le sporește atractivitatea în proiectarea durabilă a produselor.

- Vulcanizate termoplastice (TPV)

Vulcanizatele termoplastice (TPV) sunt un amestec unic de termoplastice și cauciuc, în care faza de cauciuc este reticulată dinamic. Acest proces de reticulare îmbunătățește elasticitatea, rezistența la căldură și durabilitatea generală a materialului, permițând TPV-urilor să imite multe dintre caracteristicile de performanță ale cauciucului vulcanizat tradițional, oferind în același timp avantajele de prelucrare ale termoplasticelor.

Acestea sunt utilizate în mod obișnuit în aplicații care necesită rezistență termică și chimică, cum ar fi garniturile de etanșare, furtunurile și garniturile de etanșare pentru automobile. TPV-urile oferă o elasticitate excelentă și pot rezista la compresii și flexiuni repetate, ceea ce le face alegerea preferată în aplicații dinamice. În plus, acestea sunt ușoare, ceea ce contribuie la îmbunătățirea eficienței consumului de combustibil atunci când sunt utilizate în piesele auto.

- Elastomeri copoliesterici (COPE)

Elastomerii copoliesterici (COPE) sunt apreciați pentru echilibrul lor între flexibilitate și rezistență, permițându-le să funcționeze bine în condiții de stres ridicat. COPE-urile sunt adesea utilizate în aplicații care necesită rezistență la temperaturi ridicate, combustibili și uleiuri, ceea ce le face potrivite pentru aplicații tehnice, în special în sectoarele auto și industrial.

De exemplu, COPE sunt utilizate în producția de angrenaje, curele și amortizoare, deoarece își păstrează flexibilitatea și integritatea structurală chiar și atunci când sunt expuse la factori de mediu dificili. În plus față de aplicațiile auto, COPE își găsesc utilitatea în articolele sportive și electronice, unde sunt necesare atât reziliența, cât și flexibilitatea. Acești elastomeri sunt foarte rezistenți la oboseala de flexie, ceea ce înseamnă că pot suporta îndoiri și răsuciri repetate fără uzură semnificativă.

- Amide de bloc polieter (PEBA)

Polyether Block Amides (PEBA) oferă o combinație excepțională de flexibilitate, rezistență chimică și proprietăți ușoare. Cunoscute pentru flexibilitatea excelentă și densitatea redusă, PEBA-urile sunt utilizate în mod obișnuit în aplicații în care economisirea greutății și durabilitatea sunt cruciale. În domeniul medical, PEBA este utilizat pentru componente precum tuburi pentru catetere și baloane de angioplastie, deoarece oferă flexibilitatea, biocompatibilitatea și rezistența necesare la fluidele corporale.

În echipamentele sportive, PEBA contribuie la produse ușoare și de înaltă performanță, cum ar fi pantofii de atletism și cizmele de schi, unde reziliența, flexibilitatea la temperaturi scăzute și rezistența la impact sunt esențiale. În plus, PEBA este foarte rezistent la uleiuri, unsori și diverse substanțe chimice, ceea ce îi permite să își mențină performanțele chiar și în medii dificile.

- Copolimeri olefinici ciclici (COC)

Copolimerii ciclici de olefine (COC) sunt unici printre TPE datorită clarității optice ridicate, absorbției reduse a umidității și stabilității dimensionale. Aceste materiale posedă o structură polimerică aleatorie, care le conferă o transparență excepțională, similară sticlei. COC sunt adesea utilizate în aplicații medicale și optice în care claritatea, rezistența chimică și puritatea sunt esențiale, cum ar fi în dispozitive de diagnosticare, ambalaje farmaceutice și lentile optice.

Absorbția scăzută a umidității le face foarte potrivite pentru ambalajele medicale, deoarece ajută la protejarea conținutului medical și farmaceutic sensibil. În plus, temperatura ridicată de tranziție vitroasă a COC le face potrivite pentru aplicații care necesită rezistență la căldură, în timp ce birefringența lor scăzută este avantajoasă în dispozitivele optice. COC sunt adesea alese pentru materiale avansate de ambalare și lentile care necesită atât transparență, cât și rezistență.

Fiecare categorie de TPE oferă proprietăți unice care îl fac potrivit pentru aplicații specializate în diverse industrii, inclusiv industria auto, medicală, produse de consum și inginerie industrială. Prin selectarea tipului adecvat de TPE, producătorii pot optimiza performanța, durabilitatea și rentabilitatea produselor în diverse aplicații.

Proprietăți importante ale materialului TPE

Să explorăm diferitele proprietăți ale TPE;

1. Elasticitatea

TPE are caracteristicile unui cauciuc elastic, care poate fi întins și retractat datorită caracteristicilor relativ elastice ale cauciucului. Acest lucru îl face potrivit acolo unde flexibilitatea și elasticitatea au aplicații, de exemplu, garnituri de etanșare, garnituri de etanșare și alte aplicații soft-touch.

2. Termoplasticitate

TPE are proprietăți identice cu cele ale cauciucului, dar este unic deoarece poate fi topit și reutilizat la temperaturi ridicate. Este un material termoplastic, ceea ce înseamnă că poate fi topit și utilizat pentru a forma produse, apoi retușat, ceea ce este convenabil pentru producție și reciclare.

3. Durabilitate

TPE oferă proprietăți excelente de uzură, abraziune și impact cu diferite aplicații. În special acolo unde sunt necesare piese durabile, cum ar fi piesele auto și electronice.

Reciclabilitate

Ca orice alt material termoplastic, TPE este reciclabil și reduce impactul producției asupra mediului. Această capacitate de reciclare este utilă în industriile care încearcă să minimizeze sau să elimine deșeurile, mai ales atunci când încearcă să fie productive în utilizarea materialului de ambalare.

Care este diferența dintre TPE vs. TPR silicon sau cauciuc?

Următorul tabel oferă o comparație detaliată a TPE și TPR silicon și cauciuc natural; Du-te la TPE vs silicon pentru a afla mai multe despre diferența dintre TPE și silicon. dacă doriți să aflați mai multe despre silicon, vă rugăm să accesați este silicoen sigur pagină.

| Caracteristică | TPE (elastomeri termoplastici) | Silicon | Cauciuc (natural/ sintetic) |

| Compoziție | Amestec de termoplastice și elastomeri | Polimer sintetic, pe bază de siliciu | Naturale (latex) sau sintetice (de exemplu, SBR) |

| Duritate (Shore A) | 20-90 | 10-80 | 30-90 |

| Elasticitate | Înaltă, ca de cauciuc | Foarte ridicat, flexibil la temperaturi scăzute | Foarte ridicat |

| Max Temp. Rezistență | Până la 120°C | Până la 200°C | Până la 100°C (natural), 150°C (sintetic) |

| Rezistență chimică | Moderat până la ridicat | Excelent | Bun (sintetic), moderat (natural) |

| Procesare | Turnare prin injecție, extrudare | Turnare prin compresie, extrudare | Vulcanizare, compresie, extrudare |

| Reciclabilitate | Înaltă | Scăzut | De la scăzut la moderat |

| Aplicații | Automobile, medicale, bunuri de consum | Medicale, contact alimentar, electronice | Anvelope, garnituri, etanșări, încălțăminte |

| Costuri | $$ (rentabil, reciclabil) | $$$ (Cost mai ridicat, durabil) | $$ (variază în funcție de tip, reciclabilitate limitată) |

Considerații cheie la alegerea materialului TPE

Iată câteva dintre punctele cheie importante în alegerea materialului TPE;

1. Cerințe de aplicare

Determinați proprietățile mecanice specifice necesare pentru aplicație, cum ar fi rezistența la tracțiune, flexibilitatea și duritatea. Proprietățile tipice ale TPE variază în funcție de compoziția de P și E-PO, iar performanțele formulărilor TPE similare se modifică în funcție de mediul în care sunt utilizate.

2. Intervalul de temperatură

Luați în considerare condițiile de temperatură în care va fi utilizat TPE-ul. TPE-urile au, de asemenea, o limită maximă de temperatură, iar alegerea gradului potrivit pentru a oferi caracteristica de performanță necesară în condiții de funcționare la temperaturi ridicate sau scăzute.

3. Compatibilitate chimică

Autoevaluați gradul de expunere chimică la care va fi supus TPE-ul. Unele TPE sunt superioare altora din punct de vedere chimic; cunoașterea mediului, adică a condițiilor și situațiilor în care va fi utilizat materialul, ajută la identificarea unui material care nu se poate deteriora sau pierde din proprietăți.

4. Metoda de prelucrare

Identificați metoda de prelucrare planificată (turnare prin injecție/extrusionare etc.). Unele TPE pot fi proiectate special pentru a funcționa bine în anumite procese și pot face o mare diferență în rezultatele și costurile de producție.

5. Respectarea reglementărilor

TPE respectă codul aplicabil în industrii. Aceasta poate include domeniul medical sau alimentar. Produsul său și materialele trebuie să îndeplinească cerințele de siguranță și de mediu.

Factori de mediu și de reciclare pentru TPE

Să discutăm câteva dintre fabricile importante de mediu și reciclare pentru TPE;

- Reciclabilitate: TPE-urile sunt adesea reciclabile și acesta este unul dintre cele mai mari avantaje față de alte tipuri de cauciuc. Determinați dacă conceptul de TPE este reciclabil și poate fi reutilizat după ce a fost utilizat, și este reutilizabil.

- Impactul asupra mediului: Analizați caracterul adecvat al TPE în ceea ce privește impactul său ecologic în utilizare, producție și eliminare. De asemenea, evaluați achiziția și sursa de unde obțineți materialul sau fabricația produsului în vederea reînnoirii.

- Considerații privind sfârșitul vieții: Identificați un plan pentru manipularea produsului la sfârșitul ciclului de viață. Cunoașteți câteva dintre opțiunile prin care TPE va fi reciclat, reutilizat sau evacuat.

- Biodegradabilitate: TPE-urile nu sunt biodegradabile și sunt ecologice pe piață.

- Practici de durabilitate:

Evaluați consumul de energie, emisiile și eliminarea de către producător a TPE-urilor și a altor aspecte relevante. Acest lucru ar trebui făcut cu furnizori care doresc să practice procese de producție durabile.

Aplicații ale TPE

Iată câteva dintre aplicațiile importante ale TPE;

- Componente auto: TPE este util în etanșări, garnituri și piese auto interioare datorită rezistenței și flexibilității sale superioare.

- Dispozitive medicale: Principalele aplicații ale TPE sunt tuburile, cateterele și sigiliul seringii datorită biocompatibilității sale.

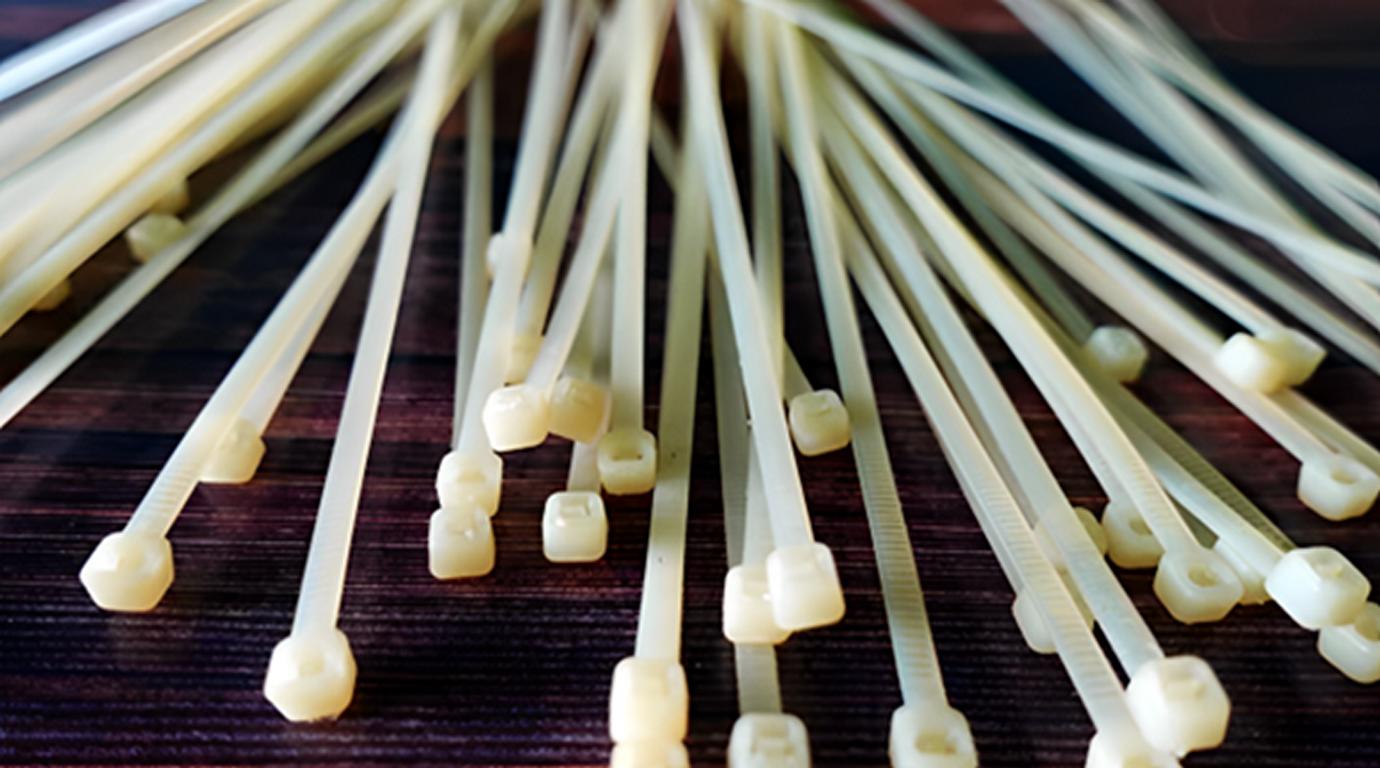

- Electronică de consum: Este bine cunoscut în aplicații pentru cabluri, mufe și dispozitive de prindere soft-touch.

- Încălțăminte: TPE este ușor, are proprietăți și flexibilitate excelente și, prin urmare, este utilizat pe scară largă pentru tălpile de pantofi.

- Ambalare: Datorită rezistenței și capacității de turnare a TPE, acesta este utilizat în filme flexibile, capace și sigilii.

Avantaje și dezavantaje ale TPE

Următoarele sunt câteva dintre beneficiile și limitările TPE

Avantaje:

- Reciclabile și rentabile

- Este ușor de procesat prin turnare prin injecție

- Un material care oferă și o anumită extensibilitate este atât elastic, cât și termoplastic.

- Oferă flexibilitate în proiectare

- Gamă largă de niveluri de duritate

Cons:

- De asemenea, au o rezistență scăzută la căldură în comparație cu alți agenți de ignifugare.

- Cu toate acestea, rezistența chimică a acestor laminate este destul de modestă în unele clase.

- Costul materialului este ridicat în comparație cu alte materiale plastice convenționale.

- De asemenea, nu este potrivit pentru aplicarea în zone cu temperaturi ridicate.

Când ar trebui să folosesc TPE

Iată câteva puncte în care TPE-urile pot fi o opțiune potrivită;

- Aplicații flexibile: Cele mai utile atunci când se dorește flexibilitatea materialului, cum ar fi în cazul garniturilor de etanșare și al garniturilor de etanșare, datorită naturii asemănătoare cauciucului a acestei clase de materiale.

- Piese turnate: Utilizate în principal în producția de cantități mari de diferite forme. Acestea sunt complicate atât prin tehnici de turnare prin injecție, cât și prin extrudare.

- Considerații de mediu: Acesta va fi potrivit pentru produsele care utilizează TPE, deoarece îndeplinește cerința de a fi ecologic, deoarece sunt reciclabile.

- Respectarea reglementărilor: Cel mai bun pentru utilizarea în industrii și afaceri care necesită respectarea standardelor de sănătate, cum ar fi industriile medicale și de contact alimentar.

Când să nu utilizați TPE

Următoarele sunt câteva puncte în care trebuie să evitați utilizarea TPES;

- Aplicații la temperaturi ridicate: Nu se aplică pentru utilizarea în medii de peste 120 de grade Celsius, deoarece se știe că TPE-urile se degradează sau își pierd proprietățile în astfel de medii.

- Expunere chimică extremă: Este recomandabil să nu folosiți un produs în care trebuie să vă confruntați cu substanțe chimice puternice sau solvenți care pot afecta materialul.

- Aplicații cu costuri ridicate: Dacă un cost mai scăzut este mai potrivit pentru cerințele de performanță (cauciuc sau plastic), atunci ar trebui să se ia în considerare și acestea.

Concluzie

În concluzie, datorită caracteristicilor sale flexibile și durabilității ridicate, împreună cu posibilitatea de prelucrare ușoară, TPE poate îndeplini cerințele unor aplicații versatile, cum ar fi industria auto și electronica de consum. Deoarece durabilitatea capătă o importanță tot mai mare în timp, reciclabilitatea TPE și posibilitatea de a utiliza biomateriale îl fac și mai atractiv. Pe măsură ce au loc inovații, se așteaptă ca TPE să îndeplinească mai multe funcții în diferite modele de produse din diverse industrii.

Întrebări frecvente

Q1. Ce este materialul TPE?

Plasticul TPE este un polimer, iar caracteristicile sale sunt elasticitatea cauciucată și termoplasticitatea și poate fi prelucrat pentru a fi modelat.

Q2. Care sunt diferențele dintre TPE și cauciuc?

Spre deosebire de cauciuc, însă, TPE materialul plastic poate fi topit și remodelat, iar acest proces poate fi repetat de mai multe ori.

Q3. Ce industrii folosesc materialul plastic TPE?

Materialul plastic TPE găsește aplicații în industria auto, medicală, electronică și a bunurilor de consum.

Q4. Materialul plastic TPE poate fi reciclat?

Într-adevăr, materialul TPE poate fi reciclat și reprocesat în timp ce prezintă modificări modeste sau neglijabile ale proprietăților.

Q5. Materialele plastice TPE sunt rezistente la căldură?

Este mai flexibil decât majoritatea celorlalte termoplastice tehnice, dar are o rezistență scăzută la căldură. Pe lângă aceasta, nu este potrivit în condiții de temperatură ridicată.

Q6. Care sunt diferitele tipuri de TPE,

Printre elastomeri se numără copolimerii de bloc stirenic (SBC), poliuretanul termoplastic (TPU) și olefinele termoplastice (TPO).

PA6 GF30 VS PA6.6-GF30: Care este diferența?

PA6 GF30 VS PA6.6-GF30: Care este diferența?