Cum să alegeți piese de bicicletă prelucrate CNC pentru durabilitate?

Selectarea Piese de biciclete prelucrate CNC este foarte esențială. Acest blog se referă la acest lucru. Acesta vă va ajuta să înțelegeți unele dintre cele mai importante aspecte. Aflați de ce alegerea materialelor este importantă.

Aflați semnificația ingineriei de precizie. Apoi luăm în considerare rolul pe care piesele personalizate îl joacă în promovarea durabilității. Continuați să citiți pentru sfaturi profesionale. Fiți înțelept și încercați să luați deciziile corecte.

Care sunt materialele cheie pentru piesele de bicicletă prelucrate CNC?

Aliaje de aluminiu

Unele dintre piesele de biciclete care sunt prelucrate cu ajutorul CNC sunt fabricate din aliaje de aluminiu, cum ar fi 6061-T6. Aceste aliaje garantează cadre și componente ușoare.

Rezistența ridicată la tracțiune de până la 310 MPA le face foarte elastice. Prelucrarea la o toleranță ridicată reduce rugozitatea suprafeței. Din aceste aliaje pot fi produse componente precum brațe de manivelă și ghidon. Acestea sporesc durabilitatea deoarece sunt rezistente la coroziune.

Capacitatea aluminiului de a fi prelucrat va spori rata de fabricație. Acest material asigură raportul corect greutate/greutate și performanța pieselor de biciclete prelucrate CNC.

Grade de titan

Multe componente de biciclete produse cu prelucrare CNC peek implică grade de titan, cum ar fi Ti-6Al-4V. Această clasă de aliaj oferă rezistență ridicată și imunitate la oboseală. Rezistența sa la tracțiune este de 900 MPa.

Piesele din titan constau în tije și tije de șa. Densitatea redusă a acestui material crește capacitatea sa de a oferi un confort mai bun. Bicycle frezare CNC piese de prelucrare permit respectarea toleranțelor foarte strânse. Călătoria în toate condițiile climatice este facilitată de capacitatea titanului de a rezista la coroziune.

Este, de asemenea, biocompatibil și poate fi deosebit de util pentru acei călăreți care au pielea sensibilă.

Tipuri de oțel

Oțelul, în special cel cu rezistență ridicată, cum ar fi 4130 chromoly, este vital în piesele de biciclete prelucrate CNC. Acesta are o rezistență la tracțiune de 850 MPa. Accesoriile constau în furci și cadre care sunt fabricate din oțel.

Are un modul de elasticitate foarte ridicat care permite o bună absorbție a șocurilor. Prelucrarea CNC este importantă deoarece permite pieselor să își mențină dimensiunile.

Durabilitatea acestui material reduce uzura componentelor, crescând astfel durata de viață a produsului. Acest lucru se datorează faptului că oțelul este relativ ieftin și, prin urmare, poate produce componente de biciclete de lungă durată.

Compozite de carbon

Compozitele ranforsate cu fibre de carbon sunt populare în Piese de biciclete prelucrate CNC datorită raportului lor ridicat rezistență/greutate. Aceste materiale sunt utilizate în cadre și roți.

În funcție de tip, rezistența lor la tracțiune poate ajunge până la 3000 MPa. Prelucrarea CNC a compozitelor de carbon garantează faptul că structurile sunt ușoare, dar în același timp extrem de rigide. De asemenea, are proprietăți bune de amortizare care îmbunătățesc confortul în timpul călătoriei.

Un alt avantaj al produsului este că poate rezista la diverse condiții de mediu. Compozitele de carbon reprezintă o tehnologie de vârf în contextul ciclismului actual.

Beneficii materiale

Selectarea materialului adecvat îmbunătățește piesele de biciclete prelucrate CNC. Aluminiul oferă o construcție ușoară. Titanul se laudă cu durabilitate și rezistență de neegalat pe piață.

Oțelul este ieftin și, în același timp, eficient. Materialele compozite din carbon oferă cel mai bun raport rezistență/greutate. Aceste proprietăți înseamnă că fiecare material îndeplinește anumite cerințe pentru ciclism.

Prelucrarea CNC se aplică tuturor materialelor și oferă o precizie și o repetabilitate ridicate în activitatea desfășurată. Selectarea materialului potrivit poate îmbunătăți considerabil funcționalitatea și durabilitatea.

Comparații privind durabilitatea

Nivelul de durabilitate diferă de la un material la altul atunci când este utilizat la fabricarea pieselor de biciclete prelucrate CNC. Rezistența la oboseală este, de asemenea, ridicată la titan. Materialele ușoare precum aluminiul au un nivel mediu de durabilitate. Oțelul are o stabilitate pe termen lung a rezistenței.

Unul dintre principalele avantaje ale compozitelor din carbon este că au o rezistență ridicată și, în același timp, sunt destul de ușoare. Prelucrarea CNC ajută la îmbunătățirea proprietăților benefice ale fiecărui material utilizat în proces. Întreținerea corespunzătoare crește ciclul de viață al tuturor acestor materiale. Durabilitatea afectează funcționalitatea și durata de viață a pieselor de bicicletă.

| Material | Aliaje/grade comune | Greutate (g/cm³) | Rezistența la tracțiune (MPa) | Rezistența la coroziune | Mașinabilitate | Durabilitate |

| Aliaje de aluminiu | 6061, 7075 | 2.7 | 300-570 | Înaltă | Excelent | Moderat |

| Grade de titan | Clasa 5 (Ti-6Al-4V), clasa 9 | 4.5 | 900-950 | Foarte ridicat | Moderat | Foarte ridicat |

| Tipuri de oțel | 4130 Chromoly, Inox | 7.8 | 400-900 | Moderat până la ridicat | Bun | Înaltă |

| Compozite de carbon | T300, T700 | 1.6 | 500-700 | Foarte ridicat | Dificil | Înaltă |

Tabel privind materialele cheie pentru piesele de biciclete prelucrate CNC!

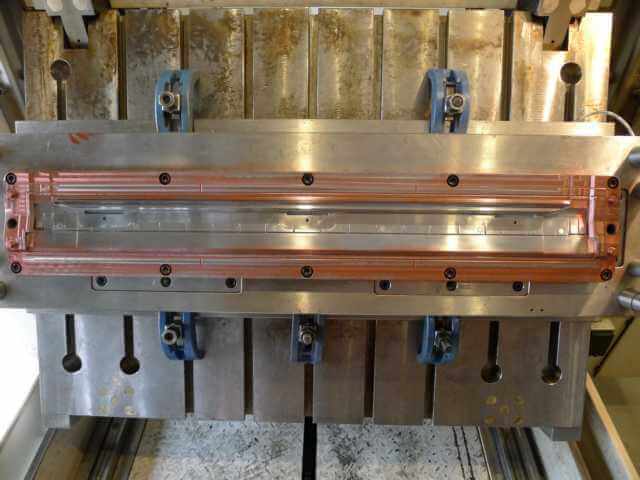

Cum afectează durabilitatea procesul de prelucrare CNC?

Tăiere de precizie

Prin tăiere de precizie, Piese de biciclete prelucrate CNC se bucură de bune avantaje. Acest proces permite o precizie de până la 0,01 mm. În acest fel, toate piesele, cum ar fi brațul manivelei, trebuie să se potrivească.

Marginile rotunjite ajută la reducerea acestor concentrări de tensiuni. Acest lucru duce la creșterea duratei de viață la oboseală pentru toate componentele. Precizia reduce considerabil problema imperfecțiunilor.

Elementele sunt utilizate pentru a susține sarcinile pe structuri. Comparativ cu alte metode de tăiere, prelucrarea CNC oferă cel mai înalt nivel de precizie și uniformitate a tăieturilor.

Controlul consistenței

În comparație cu piesele de biciclete produse manual, piesele de biciclete prelucrate CNC au un nivel bun de consistență. Acest proces permite firmei să obțină niveluri constante de grosime a fiecărei piese.

Fiabilitatea reduce șansele de fluctuații în comportamentul părților produsului. Barele de ghidon și cadrele se bucură de acest nivel de precizie.

Sistemele CNC mențin precizia până la cel mai mic detaliu de-a lungul proceselor de fabricație. Astfel, controlul consecvenței contribuie la îmbunătățirea fiabilității generale a bicicletei.

Componentele care sunt prelucrate într-o astfel de manieră au caracteristici mecanice îmbunătățite. Acest lucru face din prelucrarea CNC un standard excelent pentru repetabilitate.

Toleranțe

Precizie în CNC piese de biciclete mașină reduce variația dimensiunilor, îmbunătățind astfel performanța bicicletei. Se pot obține toleranțe de până la 0,005 mm. O toleranță strânsă înseamnă că mișcarea ansamblului va fi mică sau inexistentă. Componente precum rulmenții și butucii trebuie să respecte toleranțe atât de ridicate. Toleranțele au o influență asupra durabilității și fiabilității pieselor.

Prelucrarea CNC susține acești parametri stricți. Această precizie ajută la obținerea unui flux de lucru fără întreruperi și a unei performanțe îmbunătățite. De asemenea, reduce cazurile de uzură și rupere.

Finisaj de suprafață

Un alt aspect pe care trebuie să îl luați în considerare atunci când alegeți piesele pentru biciclete prelucrate CNC este finisajul suprafeței. Valoarea Ra poate fi la fel de mică ca 0,8 µm. Frecarea este mai redusă între componentele mecanice care au suprafețe netede. Acest lucru este avantajos pentru lucruri precum lanțurile și suporturile de schimbător.

O finisare mai bună a suprafeței duce, de asemenea, la o protecție mai bună împotriva coroziunii. Îmbunătățește aspectul bicicletei. Procesul de prelucrare CNC are un nivel ridicat de precizie și un finisaj excelent al suprafeței. Acest lucru, la rândul său, duce la creșterea durabilității și a duratei de viață.

Mărci de prelucrare

Elementul de urme de prelucrare este extrem de nedorit pe piesele de biciclete prelucrate CNC. Acest lucru clarifică faptul că mai puține urme înseamnă mai puține tensiuni. Acest lucru îmbunătățește performanța la oboseală a produsului, cum ar fi tijele și tijele de șa. Comparativ cu practicile de fabricație convenționale, procesele CNC implică o rugozitate foarte scăzută a suprafeței. Curbele mai puțin adânci oferă un aspect și o senzație mai bune.

De exemplu, suprafețele netede sunt bune pentru aderența straturilor de protecție. Sub controlul mărcilor de prelucrare, este posibil să se ofere performanțe și durabilitate sporite. Acesta este un motiv esențial al componentelor de biciclete de înaltă calitate.

Care sunt cele mai durabile componente de bicicletă prelucrate CNC?

Rame

Piesele de bicicletă care sunt frezate cu CNC sunt cadre fabricate din aliaje de înaltă rezistență. Cadrele din titan oferă o rezistență la tracțiune de 900 MPA. Materiale precum cadrul din aluminiu 6061 T6 sunt rezistente, dar ușoare. Prin urmare, precizia CNC garantează toleranțe strânse.

Această prelucrare minimizează, de asemenea, formarea de zone slabe în structură. La sarcini mari, integritatea cadrului este păstrată. Grosimea uniformă a peretelui sporește integritatea structurală a sistemului. Cadrele prelucrate CNC sunt în general mai robuste și mai fiabile.

Furci

Piesele de biciclete prelucrate CNC includ furci robuste. Unele dintre materialele utilizate, cum ar fi 4130 cromoly oțel au o rezistență foarte mare la tracțiune. Furcile din titan au un nivel ridicat de rezistență la oboseală. Prelucrarea CNC este bună și pentru alinierea piesei de lucru. Această precizie crește stabilitatea călătoriei.

Furcile de ciclism sunt supuse unor sarcini mari în timpul utilizării. Prelucrarea regulată reduce concentrația de stres. Aceste furci sunt în același timp musculoase și compacte. Furcile prelucrate CNC sunt proiectate special pentru performanțe ridicate.

Ghidon

Unele dintre piesele de bicicletă care sunt produse prin servicii de prelucrare CNC sunt ghidonurile puternice. Aliajele de aluminiu, cum ar fi 5575-T6, au o rezistență bună. Ghidoanele din compozit de carbon oferă un raport rezistență/greutate ridicat. Dimensiunile necesare sunt obținute prin utilizarea preciziei CNC.

Această prelucrare ajută la eliminarea punctelor de tensiune. Ele sunt capabile să își mențină stabilitatea structurală în timpul impactului. Grosimea uniformă a pereților sporește integritatea structurală. Ghidonul prelucrat CNC oferă o ergonomie și o durabilitate mai bune. Acestea sunt utile în controlul și siguranța motociclistului.

Cranksets

Piese de biciclete prelucrate CNC posedă pedaliere de lungă durată. Materiale precum aluminiul 5575 oferă o rezistență ridicată. Pedalele fabricate din titan sunt capabile să reziste excepțional de bine la oboseală.

Prelucrarea CNC oferă o precizie ridicată în ceea ce privește dimensiunea și finisajul suprafeței. Această precizie îmbunătățește transferul de putere. Pedalele sunt supuse unei forțe mari în timpul procesului de pedalare.

Fiabilitatea prin prelucrare scade posibilitatea punctelor de defecțiune. Aceste pedaliere sunt relativ ușoare, dar foarte robuste. Pedalele prelucrate CNC sunt esențiale pentru un ciclism eficient.

Hub-uri

Unele dintre piesele de biciclete care sunt produse prin servicii de prelucrare CNC sunt butucii elastici. Aliajele de aluminiu precum 6061-T6 sunt puternice, dar ușoare în greutate. Prelucrarea CNC este utilizată pentru a se asigura că rulmenții sunt montați corect. Această precizie ajută la creșterea eficienței rotației.

Butucii sunt supuși unor solicitări considerabile în timpul călătoriei. Prelucrarea fiabilă îmbunătățește distribuția sarcinii. Aceste butuci funcționează bine chiar și atunci când sunt supuse unor sarcini mari.

Butucii prelucrați sunt componente esențiale pentru îmbunătățirea fiabilității roții. Acestea contribuie la determinarea robusteții generale a bicicletei.

Cum se identifică piesele de bicicletă prelucrate CNC de înaltă calitate?

Finisaj de suprafață

Finisajul suprafeței este, într-adevăr, superior în cazul pieselor de biciclete prelucrate CNC de înaltă calitate. Sunt preferate valorile Ra sub 0,8 µm. Suprafețele netede reduc frecarea. Acest lucru, la rândul său, crește durabilitatea și eficiența piesei utilizate. Piese precum manivelele și ghidonurile pot fi tratate eficient cu acest finisaj.

Un finisaj bun al suprafeței este benefic și în ceea ce privește aspectul. Aceasta favorizează aderența corespunzătoare a acoperirilor de protecție. Acest lucru arată că o calitate ridicată a prelucrării permite obținerea unor finisaje consistente și îmbunătățite pe piesa de prelucrat. Acesta este un indiciu al standardelor de fabricație de precizie.

Mărci de prelucrare

Atunci când căutați piese de bicicletă prelucrate CNC bune, un lucru care ar trebui luat în considerare este faptul că suprafața trebuie să fie lipsită de urme grele de prelucrare. Un număr mai mic de urme îmbunătățește distribuția stresului. Acest lucru minimizează șansele de apariție a defecțiunilor prin oboseală. Suprafețele precum tija și butucul trebuie să fie netede.

Semnele mai mici sugerează standarde de finisare mai bune obținute în procesul de prelucrare. Acest lucru contribuie, de asemenea, la îmbunătățirea performanței și a durabilității echipamentului. Piesele bine finisate sunt netede, cu urme de tăiere fine și de bună calitate.

Certificări ale producătorilor

Piese de biciclete prelucrate CNC de înaltă calitate au, de obicei, certificare din partea producătorului. Utilizarea certificărilor ISO și AS9100 indică o conformitate de înaltă calitate.

Aceste certificări garantează procese de producție precise. Aceste certificări ar trebui să fie acordate componentelor precum cadrele și furcile. Piesele originale sunt testate riguros în ceea ce privește durabilitatea și performanța în încercarea de a le certifica. Certificările asigură calitatea materialului utilizat, precum și precizia pieselor prelucrate. Acestea arată că producătorul este serios în ceea ce privește produsele sale.

Căutați componente certificate pentru a obține o calitate superioară.

Mărturii ale utilizatorilor

Feedback-ul clienților este o sursă excelentă de informații cu privire la calitatea pieselor de biciclete prelucrate CNC. Feedback-ul pozitiv se concentrează de obicei pe aspecte precum durabilitatea și performanța.

Subansamblurile precum ghidonul și manivelele ar trebui să fie bine primite. Recomandările se bazează pe scenarii reale și pe credibilitate. Aprecierile recurente înseamnă o calitate ridicată a producției.

Consumatorii discută cel mai frecvent despre durabilitate și acuratețe. Feedback-ul pozitiv este acordat pieselor de înaltă calitate de către bicicliștii mulțumiți. Recenziile autentice dovedesc fiabilitatea și eficacitatea piesei.

Standarde industriale

Piesele de bicicletă de calitate industrială sunt piese prelucrate CNC. Standarde precum ASTM și ISO definesc materialul și cerințele de prelucrare. Componentele precum butucii și cadrele trebuie să fie conforme cu aceste standarde. De asemenea, acestea asigură durabilitatea și fiabilitatea.

Există cerințe destul de stricte care reglementează toleranțele și caracteristicile materialelor în majoritatea industriilor. Conformitatea cu aceste standarde sugerează procese de fabricație îmbunătățite.

Piesele precise corespund standardelor industriei în cauză. Acest lucru face posibilă creșterea performanței și a siguranței în același timp.

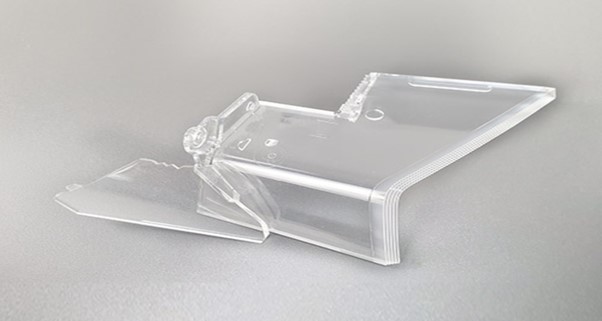

Cum afectează personalizarea durabilitatea pieselor de bicicletă prelucrate CNC?

Durabilitate optimă

Personalizarea ajută la creșterea durabilității pieselor de biciclete care pot fi prelucrate prin CNC. Caracteristicile tehnice particulare, cum ar fi rezistența la tracțiune și rezistența la curgere, sunt îmbunătățite.

Aceștia adaugă că utilizarea unor materiale precum aluminiul 7075-T6 sau fibra de carbon sporește rezistența la oboseală. Măsurătorile exacte în miimi de centimetru produc toleranțe mai exacte.

Personalizat China CNC piese de biciclete de prelucrare poate reduce semnificativ concentratorii de stres. Rugozitatea îmbunătățită a suprafeței, Ra 0,2 - 0,4, reduce uzura.

Piese CNC personalizate

Piesele de bicicletă prelucrate CNC la comandă oferă o geometrie care este specifică nevoilor ciclistului. Aceste dimensiuni sunt adesea specificate în mm și microni pentru a ajuta la îmbunătățirea adaptării și performanței.

Componentele cum ar fi suporturile de schimbător, lanțurile și coborâtoarele ar fi ideale pentru personalizare. Materialele specifice precum Ti-6Al-4V și Al-6061 determină greutatea și rezistența structurii.

Sunt utilizate pasuri de filet personalizate pentru a preveni interferențele. Prelucrarea de mare viteză cu ajutorul ciclurilor RPM îmbunătățește topografia suprafeței.

Beneficii de performanță

Piesele de bicicletă care sunt prelucrate cu ajutorul controlului numeric computerizat contribuie la îmbunătățirea performanței bicicletei prin inginerie. Manivelele, butucii și suporturile inferioare personalizate reduc greutatea.

Toleranțele stricte, de ordinul micronilor, îmbunătățesc potrivirea componentelor. Caracteristicile materialelor, cum ar fi modulul Young și rezistența la forfecare, sunt primordiale.

Tratamentele termice și acoperiri de suprafață precum anodizarea cresc gradul de duritate. Proiectele aerodinamice reduc rezistența la înaintare, crescând astfel viteza.

Colaborare cu producătorul

Cumpărarea directă de la producători garantează piese de biciclete prelucrate CNC de înaltă calitate. Inginerii stabilesc variabile precum duritatea și ductilitatea. Modelele CAD ajută la determinarea preciziei de prelucrare.

Jig-urile și dispozitivele personalizate oferă o precizie îmbunătățită.

Toleranțele sunt verificate cu ajutorul instrumentelor de control al calității, cum ar fi CMM și scanarea cu laser. Astfel, producătorii oferă certificate de materiale care confirmă conformitatea cu standardele stabilite. Astfel, feedback-ul constant modelează iterațiile de proiectare.

Considerații personalizate

Piesele de biciclete prelucrate CNC necesită anumite considerente atunci când vine vorba de personalizare. Parametrii de proiectare constau în grosimea pereților și diametrul găurilor.

Materiale precum aluminiul 6061-T6 sau compozitele din fibre de carbon sunt alese pentru astfel de proprietăți.

Tehnicile speciale, cum ar fi frezarea pe 5 axe, permit obținerea unor forme complicate. Analiza tensiunilor evidențiază unele zone vulnerabile. Alte tratamente de suprafață, cum ar fi anodizarea dură, îmbunătățesc rezistența la uzură.

Concluzie

Piese de biciclete prelucrate CNC trebuie să fie foarte durabile. Luați în considerare materialele și prelucrare CNC de precizie. Personalizarea sporește longevitatea. Iată câteva linii directoare pentru a vă ajuta să luați decizia corectă.

Vizită MUCEGAI DE PLASTIC pentru sfaturi de specialitate. Alegerea pieselor potrivite va optimiza performanțele și durata de viață a bicicletei dumneavoastră. Dacă doriți calitate, atunci optați pentru piese prelucrate CNC. Bucurați-vă de o călătorie fiabilă. Este important ca bicicleta dvs. să primească ce este mai bun.